基于断裂力学的射孔套管孔边开裂行为分析

许志倩,梁云浩,闫怡飞,王贝贝

(中国石油大学(华东) 机电工程学院,山东青岛 266580)

0 引言

压裂作业下的射孔段套管要依次经历射孔和压裂的作用,是套损严重的井段。在射孔的过程中,套管要受到射孔弹瞬间的高温载荷冲击,虽然套管具有良好的抗冲击韧性,但套管仍然会出现孔边开裂的情况[1-2]。实践证明,即使满足API标准的套管,在射孔作业后仍然会出现孔边开裂的问题,且低渗透油气储层在射孔之后的压裂中,套管在高压的作用下,会伴随着呼吸效应和水刀作用,两种作用都会促使孔边裂纹的延伸扩展[3]。孔边的开裂会严重影响套管的强度,甚至会使套管失效,因此对于套管的射孔性能,国家通

收稿日期:2019-10-09

基金项目:国家自然科学基金面上项目“非常规油气复杂裂缝网络动态扩展模拟及其对井筒完整性分析的定量影响”(51875579);国家自然科学基金青年项目“基于Euler流固耦合模型的储气库井注采管柱气流激励振动机理及动力响应研究”(51804330)

过模拟井射孔试验的方式制定了相关指标进行检验,标准规定孔眼处的单侧裂纹长度不大于45 mm;孔眼处的裂纹宽度不大于3 mm;孔眼处裂孔率不大于10%;外径胀大不大于5 mm;孔眼内毛刺高度不大于2.5 mm,无孔眼处的裂纹数为零[4]。

关于压力容器上的裂纹缺陷,已经有许多研究通过借助有限元方法,对容器上裂纹应力强度因子或J积分进行分析[5-9]。针对射孔套管孔边开裂的行为,钟倩霞等[10-11]最早对油层套管射孔裂纹进行了分析,通过对套管裂纹断口进行扫描,金相观察、力学性能测试,从套管的管材方面提出了改善射孔性能的工艺措施;桂捷等[12]认为压裂作用下的射孔段套管孔边可能会发生低周裂纹扩展,通过有限元模型对屈服范围内裂纹的扩展进行了初步分析;许爱荣等[13]结合ANSYS有限元模型,给出了孔边裂纹应力强度因子计算公式,对内压作用下射孔套管临界开裂应力进行了计算。对于孔边裂纹问题,Bowie等[14]通过最先应用复变函数法求解出了在无限大含单一孔的平板,在受到单向和双向拉伸时孔边的单裂纹以及双裂纹的应力强度因子;Chen等[15-16]通过交替迭代的方法,分析了孔边存在多裂纹的问题;Barsoum等[17]对内压膨胀下铝管的孔边开裂进行试验,并建立了基于连续损伤力学的有限元模型来模拟试验,很好地预测了含孔管道在内压下的裂纹扩展和破坏。

虽然国内外学者对套管射孔引起的孔边开裂已经有了一些研究,但缺少借助断裂力学对射孔套管孔边开裂行为进行系统的理论分析。对于套管上的裂纹缺陷,断裂力学恰以构件含有裂纹这一事实为基础,对裂纹进行分析,可以对不同工况下的裂纹的扩展、失稳以及止裂的规律进行有效的探索分析,从而在选材、工艺、寿命预测以及制定检验标准等方面给出建议。因此,笔者借助断裂力学的相关理论,从线弹性条件以及弹塑性条件两种不同情况出发,对孔边开裂行为展开分析,给出两种条件下孔边裂纹临界内压的解析解,并对小范围屈服内的两种断裂判据的临界内压进行对比。

1 线弹性条件下的圆柱壳体孔边应力强度因子及临界开裂内压分析

根据裂纹在不同方式作用力下的扩张方式,裂纹可以分为张开型裂纹(Ⅰ型)、滑移型裂纹(Ⅱ型)、撕开型裂纹(Ⅲ型),如图1所示。

图1 裂纹的力学特征分类

Ⅰ型裂纹受到垂直于裂纹面的外载作用,裂纹面上下张开,而Ⅱ型和Ⅲ型裂纹受到的外载平行于裂纹面,裂纹面呈前后和左右错开。虽然实际情况中的裂纹往往为两种或两种以上的复合型裂纹,但Ⅰ型裂纹是最危险和常见的裂纹,为了安全,一般将其作为Ⅰ型裂纹来处理。同样,本文中的裂纹也都作为Ⅰ型裂纹进行处理。

射孔套管在内压作用下,一般会在轴线方向对称开裂,而随着内压的增大,轴向裂纹会撕裂,继续延伸扩展,如图2所示[17]。

图2 内压作用下的管道孔边开裂情况

在断裂力学中,对Ⅰ型裂纹、Ⅱ型裂纹和Ⅲ型裂纹的裂纹尖端应力场和位移场的求解,所有方程中都存在应力强度因子这一项,它控制着裂尖的应力场和位移场,是反应场强的物理量,应力强度因子与载荷、裂纹的长度、形状有关。通常应力强度因子写为以下形式:

(1)

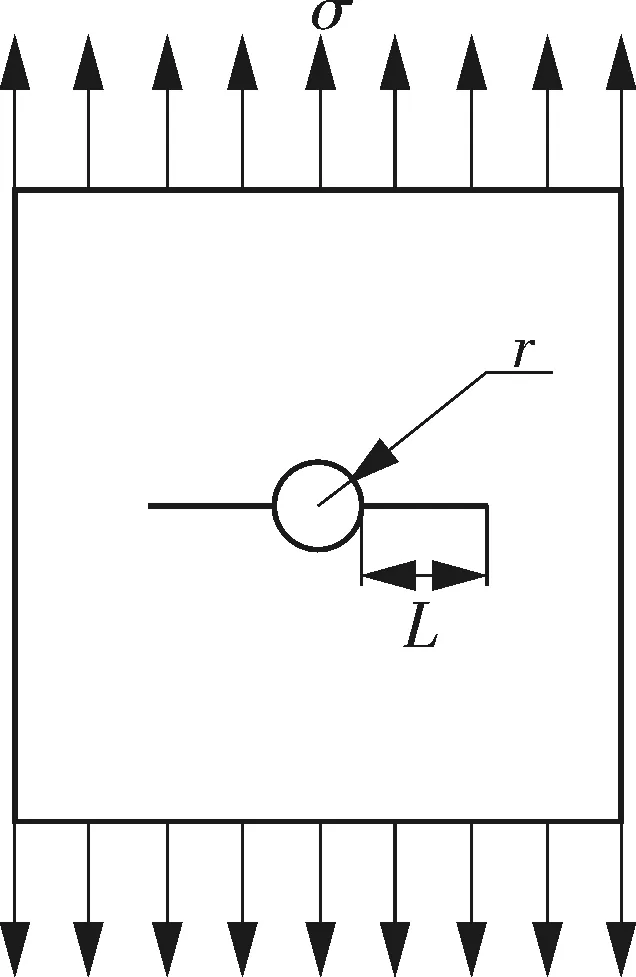

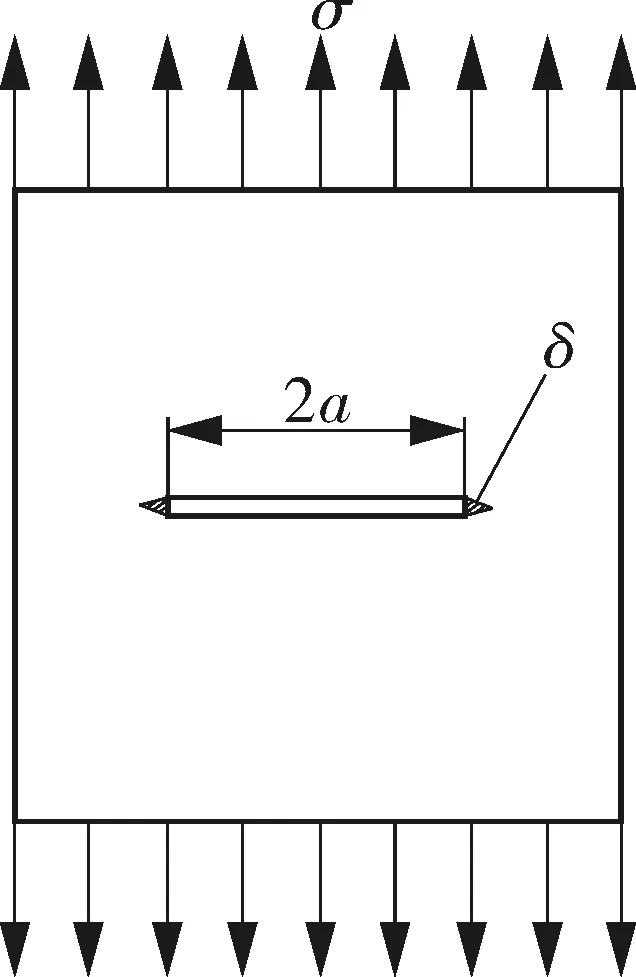

含孔边裂纹的无限大薄板,在单向均匀拉应力作用下的受力模型如图3所示。

孔边裂纹的应力强度因子计算公式为[18]:

(2)

式中KI——应力强度因子,MPa·m1/2;

L——圆孔之外的裂纹长度,m;

r——圆孔半径,m;

σ——作用在板上的应力,MPa;

a——裂纹的半长,m,a=L+r。

图3 含孔边双裂纹的无限大平板示意

圆柱壳体上垂直于纵向裂纹的环向应力为:

(3)

式中P——内压,MPa;

D——圆柱壳体内径,mm;

t——圆柱壳体的壁厚,mm。

当曲面容器受到内压作用时,因为有裂纹的存在,破坏了径向力的平衡,从而会使裂纹向外发生鼓胀,裂纹的尖端会产生用于平衡的弯曲应力。因此,考虑圆筒上的鼓胀效应,有效环向应力为:

(4)

式中M——裂纹的胀鼓系数。

(5)

式中M1——纵向裂纹的鼓胀系数;

M2——环向裂纹的鼓胀系数;

R——圆柱壳体的中面半径,mm。

将含孔平板的形状系数引入到无孔圆柱体应力强度因子计算公式中,综合考虑圆柱的曲率和含圆孔形状因子的影响,给出线弹性条件下,内压下圆柱壳体的孔边Ⅰ型裂纹应力强度因子的计算公式:

(6)

线弹性条件下的含孔圆柱壳体临界开裂内压:

(7)

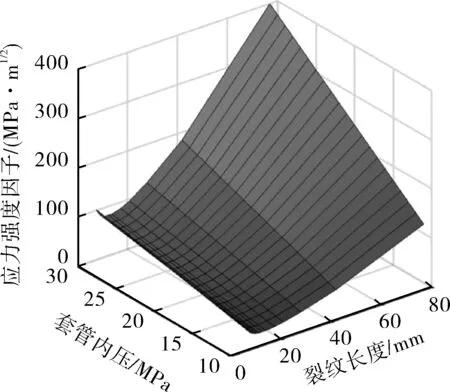

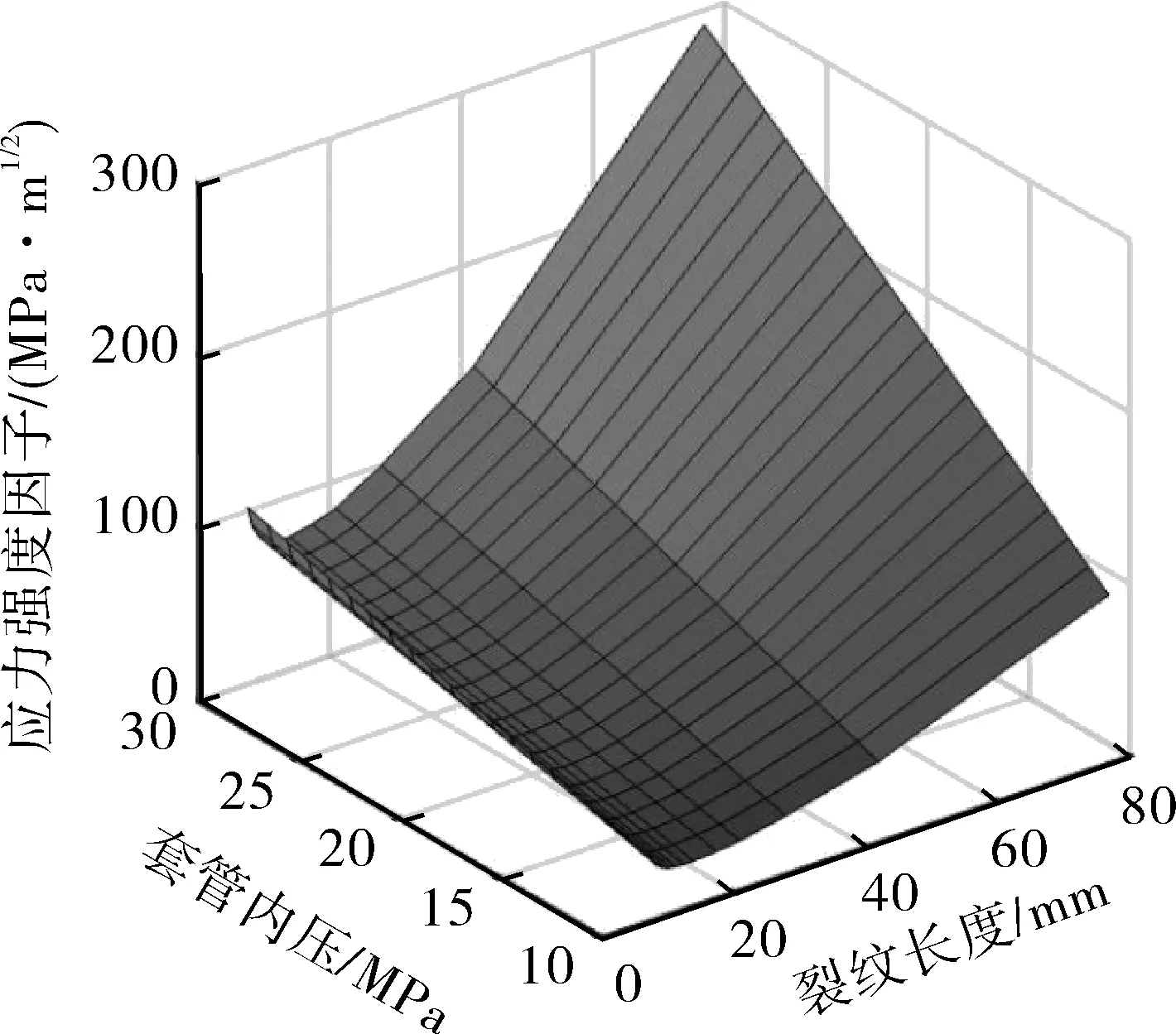

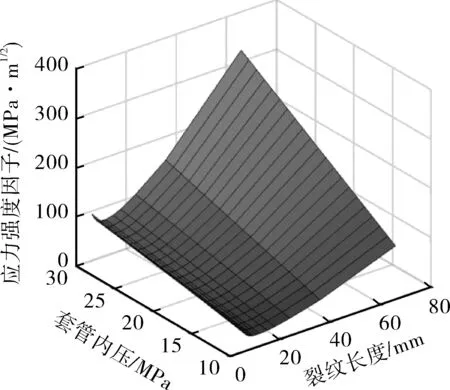

假设对于外径7 in,壁厚10.36 mm的N80套管,射孔孔径14 mm的开裂是处在线弹性范围的,因此不对应力强度因子进行塑性区修正的情况下,应力强度因子关于内压和裂纹长度的二元函数,通过MATLAB进行表述,如图4所示。

(a)孔边对称裂纹

(b)孔边单侧裂纹

可以看出,当条件相同时,孔边对称裂纹的应力强度因子比孔边单侧裂纹的应力强度因子要大,因此应力集中更强,越容易开裂。而在很小的一段短裂纹区,应力强度因子先随着裂纹长度增加而减小,超出这个范围之后,应力强度因子随着裂纹长度的增加而增大。内压对应力强度因子的影响是内压越大,应力强度因子越大,并且应力强度因子随裂纹长度减小和增大的趋势也会加快。

对不同孔径的裂纹应力强度因子进行分析,如图5所示。可以看出,孔径对孔边应力强度因子有重要影响,孔径越大,应力强度因子也越大。

(a)孔径10 mm对称裂纹 (b)孔径10 mm单侧裂纹

(c)孔径12 mm对称裂纹

2 弹塑性条件下基于COD准则的含孔套管临界开裂内压分析

COD(Crack Opening Displacement)理论是基于裂纹尖端的张开位移的理论。当裂纹尖端出现较大的塑性区时,以线弹性条件下的应力强度因子去判断开裂便不再合适,但通过解析的方法对应力强度因子进行塑性区修正又十分复杂,因此,通常应用与应变有关的位移作为描述裂纹扩展的参量,即采用COD断裂准则。COD断裂准则主要应用于压力容器和管道,适应于构件材料为韧性较好的低强度钢和中强度钢[19]。

COD准则中的裂纹临界张开位移δc与材料的断裂韧度相似,是材料的一种属性,衡量构件材料的韧性,可以通过试验测定获得。

D-B模型为平面应变模型,根据材料力学中的卡式定理推出的D-B模型裂纹尖端张开位移δ,处理的是处于拉伸状态下的、中心为贯穿裂纹的无限大薄板弹塑性断裂问题,如图6所示。

当裂纹尖端的塑性区大于裂纹尺寸的1/10时,裂纹的开裂视为弹塑性条件下的断裂问题,采用裂纹尖端张开位移COD判据。

δ=δcr

(8)

(9)

图6 D-B带状屈服模型

将圆孔形状因子以及圆柱壳体的胀鼓系数引入式(9),当δ=δc时,对于给定的裂纹长度a,可以求得含孔管道在考虑鼓胀效应下的临界环向压力:

(10)

将式(10)代入式(3),可得管道的临界开裂内压:

(11)

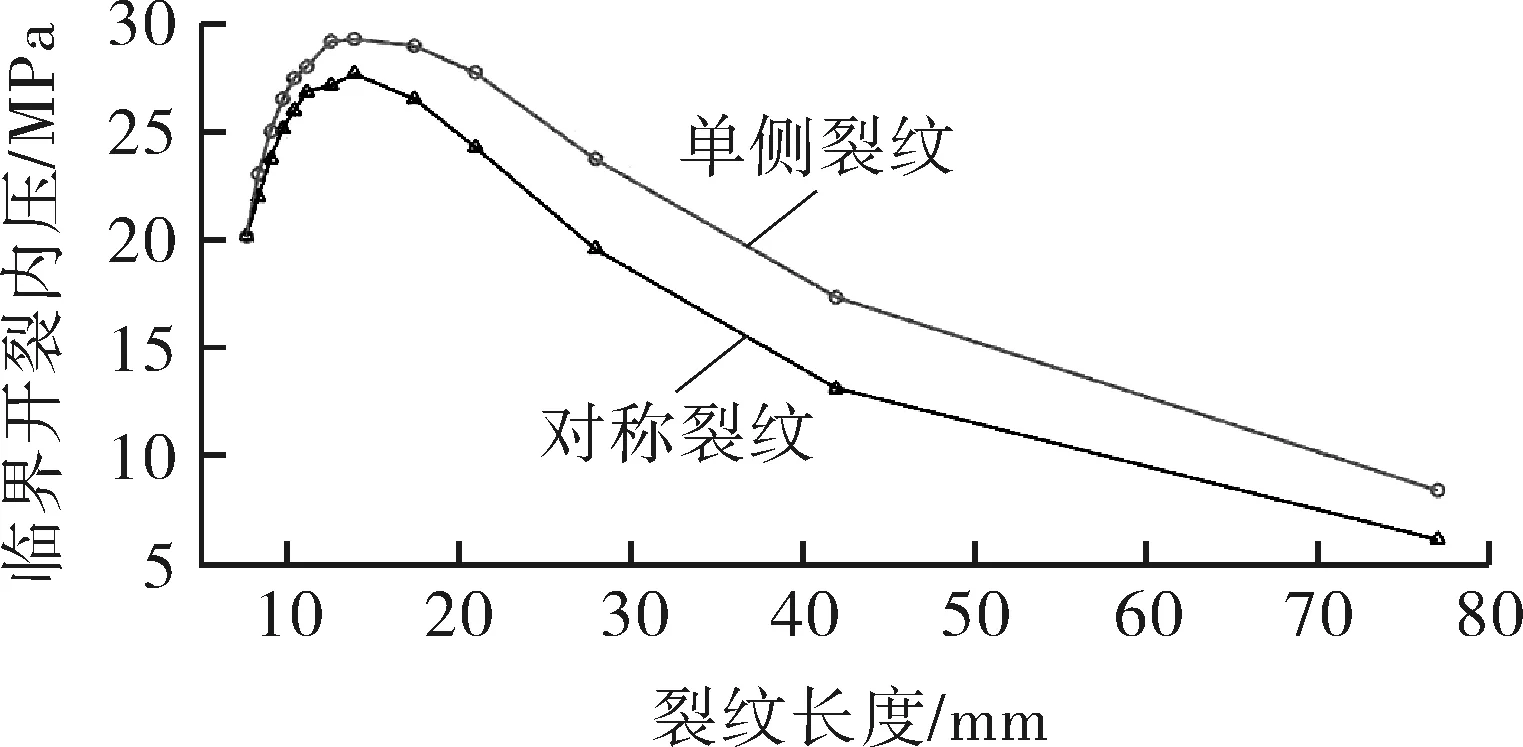

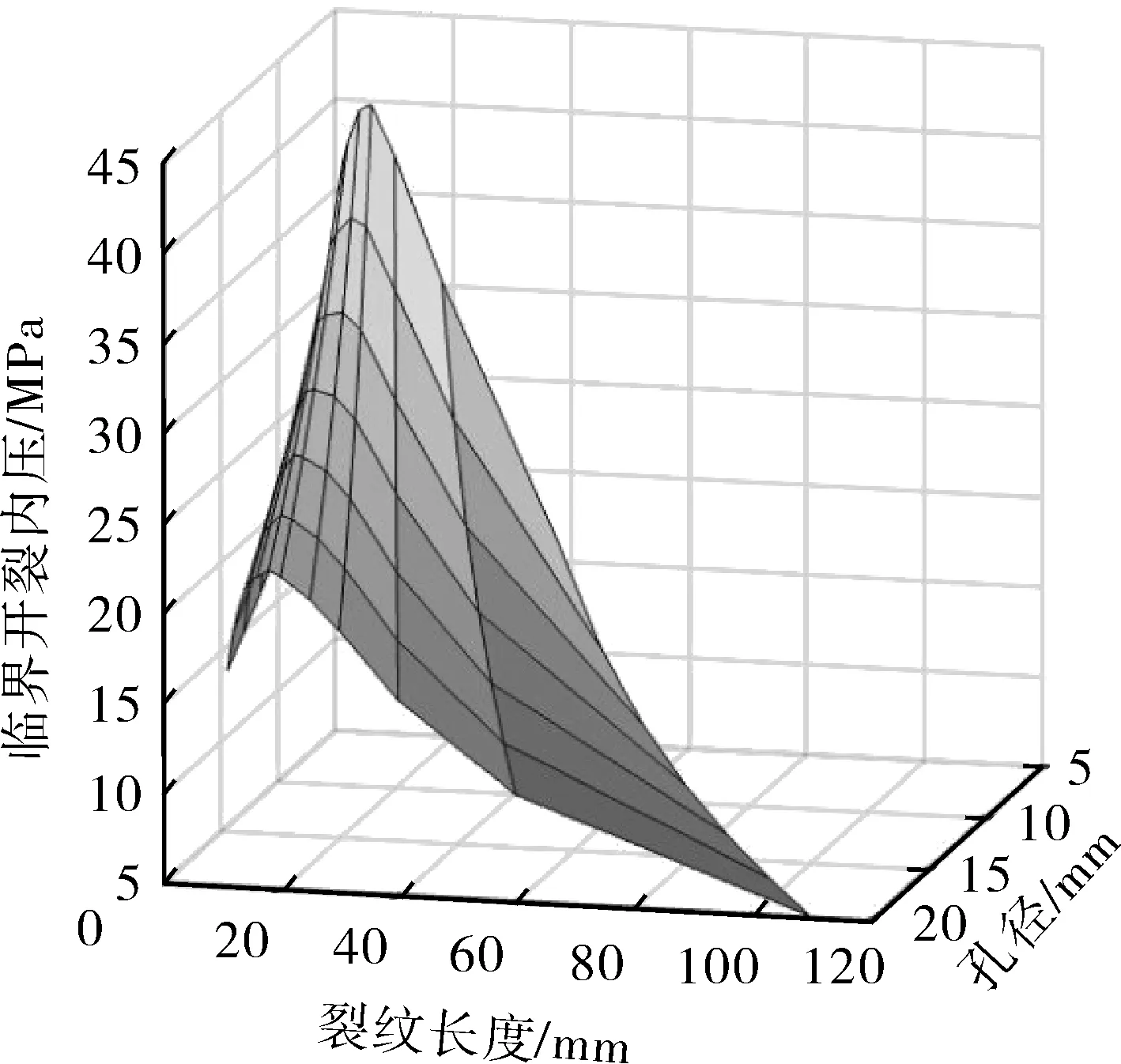

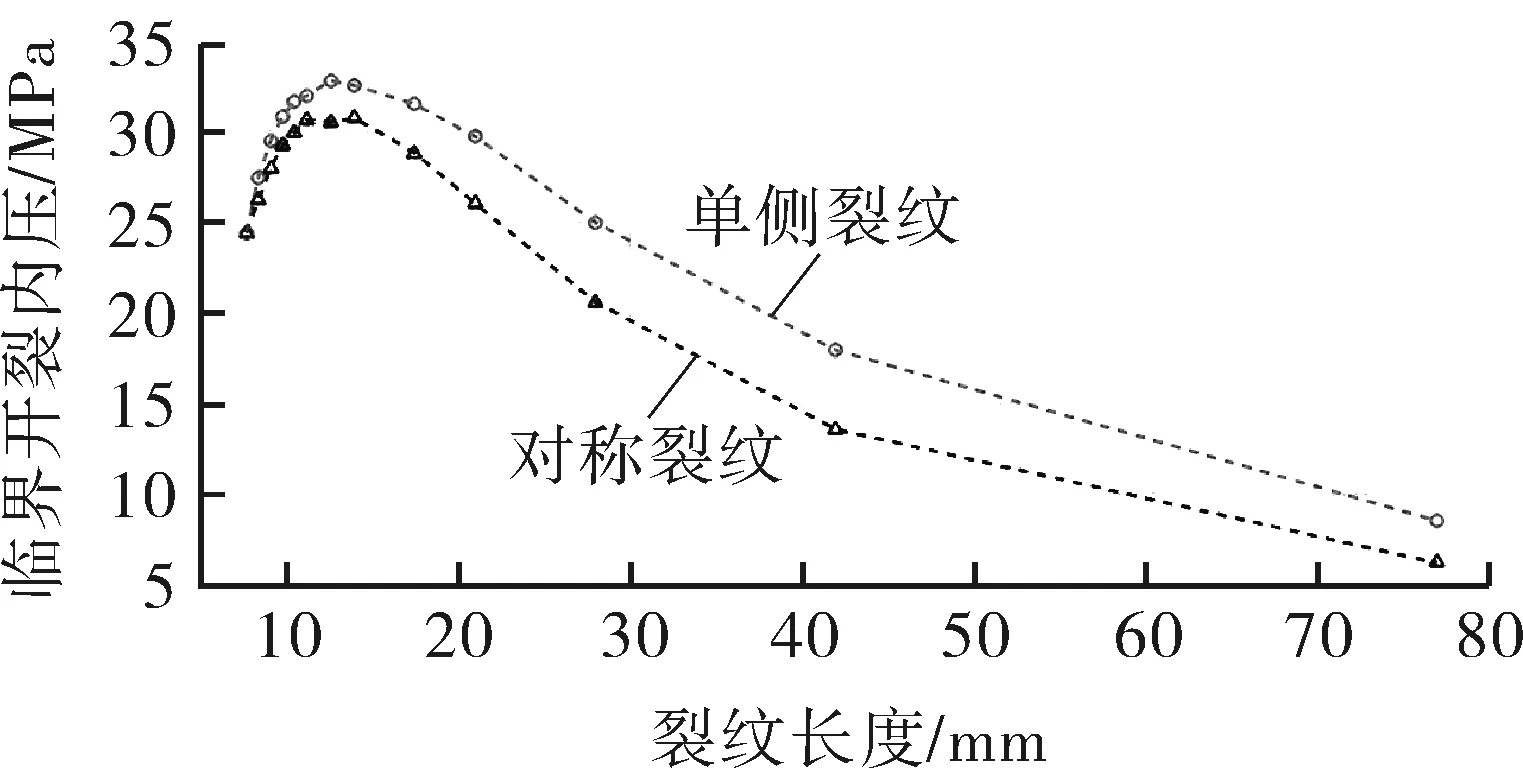

图7 COD准则下含孔边裂纹的套管临界开裂内压

图8 不同孔径下的含对称裂纹套管临界开裂内压

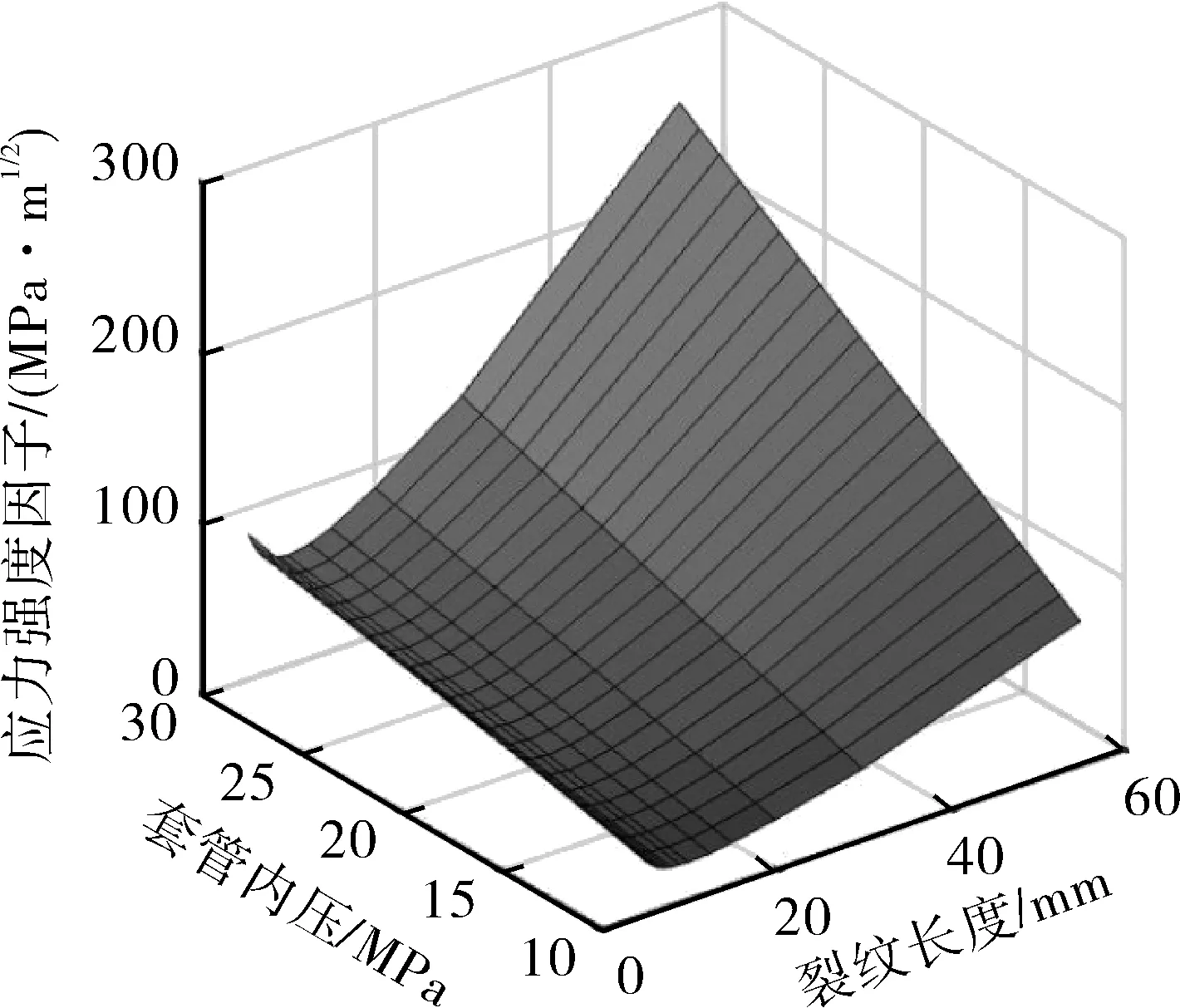

对于外径7 in,壁厚10.36 mm的N80套管,射孔孔径14 mm,采用临界COD值δc=0.06 mm,通过MATLAB对临界开裂内压函数进行表述,套管的临界开裂内压如图7所示。

从图7可以看出,在7~14 mm的短裂纹区,套管的临界开裂内压随着裂纹的长度在快速增大,之后套管的临界开裂内压随着裂纹长度的增加而缓慢减小;含对称裂纹套管的临界开裂内压均小于含单侧裂纹套管的临界开裂内压,在短裂纹区两者的临界开裂内压相差不大,这也符合套管孔边裂纹多沿对称开裂的事实。

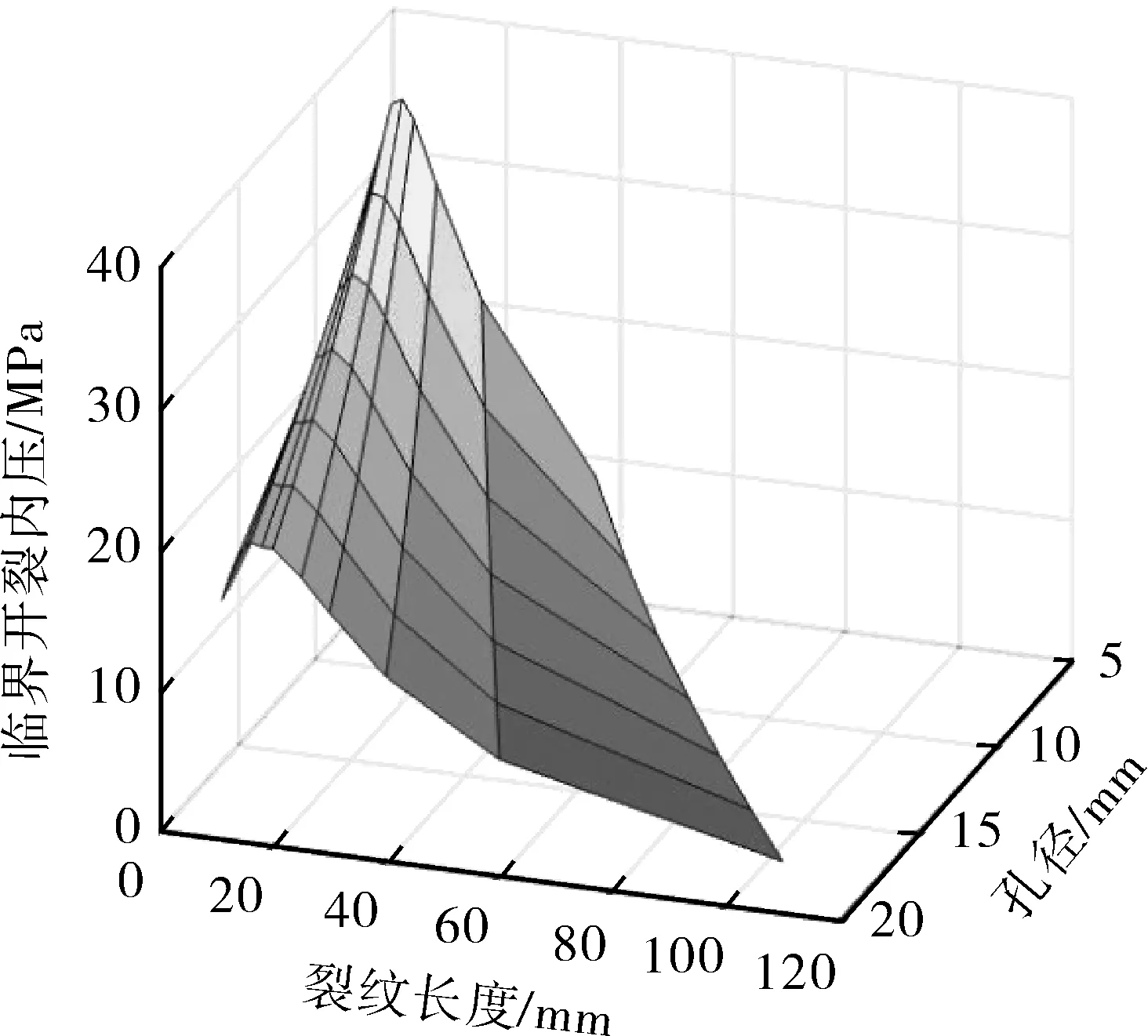

对于不同射孔孔径的套管,通过MATLAB对关于裂纹长度与孔径的二元函数进行表述,套管的临界开裂内压如图8,9所示。

可以看出,套管的临界开裂内压值随着孔径的增大呈减小趋势,并且孔径较大的套管相较孔径较小的套管,套管临界开裂内压值随着裂纹长度变化、其增大和减小速度都要小,即孔径较大的套管临界开裂内压值变化较平缓。

3 小范围屈服情况下两种断裂判据的套管临界开裂内压对比

当套管环向应力较低时,σ/σs<0.5,属于小范围屈服。对于N80套管,结合式(3)可得,套管小范围屈服范围内套管的内压P<36.4 MPa。从图8中弹塑性条件下的套管临界内压曲线可以看出,对外径7 in,壁厚10.36 mm,射孔孔径14 mm的N80套管,其临界开裂内压分析一直处于小范围屈服情况中。

对外径7 in,壁厚10.36 mm,射孔孔径14 mm的N80套管进行临界开裂内压分析,若依据线弹性条件下的圆柱壳体的临界开裂内压公式(7)进行计算,结合小范围屈服情况下的临界张开位移δc与断裂韧度KIc之间的关系,如式(12)所示。

(12)

根据线弹性条件下的圆柱壳体临界开裂内压公式,计算出的套管临界开裂内压如图10所示。

将线弹性下以KIc为断裂判据和弹塑性下以δc为断裂判据得到的套管临界开裂内压进行对比,如图11所示。

图10 线弹性条件下含孔边裂纹的套管临界开裂内压

图11 线弹性条件和弹塑性条件下含孔边裂纹的套管临界开裂内压对比

可以看出,线弹性条件下的套管临界开裂内压均大于弹塑性条件下得到的临界开裂内压,但两者的临界开裂内压很接近,而且临界开裂内压越小,线弹性条件下的解和弹塑性条件下的解就越接近。出现这个现象的原因是临界开裂内压值越小,临界环向应力就越小,从而屈服范围越小,因此,线弹性条件下的解越接近弹塑性条件下的解。

4 结论

本文应用断裂力学,通过解析的方式对套管的孔边开裂行为进行分析,给出了线弹性条件和弹塑性条件下内压作用的圆柱壳体孔边开裂的力学模型,并对小范围屈服情况下两种条件的套管临界开裂内压进行对比,验证了模型的正确性。对线弹性条件下管道应力强度因子模型和弹塑性条件下管道的临界开裂内压模型应用MATLAB进行表述,得出如下结论。

(1)相同条件下,管道的孔边对称裂纹应力强度因子要比孔边单侧应力强度因子大,因此对称裂纹应力集中更强,容易开裂。孔径对孔边裂纹的应力强度因子有很大影响,大孔径的孔边裂纹应力集中更强。

(2)在很小的一段短裂纹区,应力强度因子先随着裂纹长度增加而减小,超出这个范围之后,应力强度因子随着裂纹长度的增加而增大。内压对应力强度因子的影响是内压越大、应力强度因子越大,并且应力强度因子随裂纹长度减小和增大的趋势也会加快。

(3)圆柱壳体的孔边裂纹在一定范围内的短裂纹区,其管道的临界开裂内压随着裂纹长度的增大也快速增大,随后管道的临界开裂内压随着裂纹长度的增大缓慢减小。

(4)含孔边对称裂纹的管道临界开裂内压要小于含单侧裂纹的管道临界开裂内压,但在一定的短裂纹区内,两者临界开裂内压相差不大。

(5)管道的临界开裂内压值随着孔径的增大呈减小趋势,并且孔径较大的套管相较孔径较小的套管,套管临界开裂内压值随着裂纹长度变化,其增大和减小速度都要小,即孔径较大的套管临界开裂内压值变化较平缓。