刃-孔协同分布钎焊金刚石微结构端面磨头加工氧化铝陶瓷性能的研究*

林志兵, 杜志军, 李明聪, 王 鹏, 谢小柱, 张凤林

(广东工业大学 机电工程学院, 广州 510006)

钎焊金刚石砂轮由于具有磨粒把持力大、出刃高、磨削锋利等优点,可以用于各种硬脆材料的加工[1-2]。为获得高的尺寸精度与表面质量,通常使用细粒度的金刚石砂轮进行加工,但由于工艺限制,制备细粒度钎焊金刚石砂轮难度较大,且细粒度金刚石磨粒在钎焊时石墨化现象比较严重,存在微米级的表面石墨化层,会影响砂轮的磨削性能[3]。因此,只能用粗粒度砂轮来取代。

为了改善粗粒度砂轮的磨削性能,国内外许多学者利用激光对砂轮表面进行微结构化。BUTLER-SMITH等[4-5]使用Nd∶YAG调Q脉冲激光器在CVD金刚石薄膜上加工出阵列微结构磨削刃,磨削Ti-6Al-4V合金时发现,与电镀砂轮相比其磨削力降低了55%,工件表面质量提高了3.5倍。AXINTE等[6]使用Nd∶YAG调Q脉冲激光器在CVD金刚石薄膜上加工出圆形、方形和三角形3种微结构,磨削蓝宝石时发现,磨削过程中具有方形和三角形微结构的磨削力分别降低了44%和66%。GUO等[7-8]使用紫外纳秒激光在电镀粗粒度金刚石砂轮表面加工出阵列微沟槽,磨削BK7光学玻璃过程中,微结构粗粒度金刚石砂轮可以有效降低其表面损伤深度;且随着微刃间距的减小,其表面粗糙度和次表面损伤深度均减小。何杰[9]使用短脉冲光纤激光对粗粒度青铜结合剂金刚石砂轮进行微结构处理,磨削YG8硬质合金时发现,与非微结构化砂轮相比,微结构化后的金刚石砂轮磨削工件表面形成的滑擦痕迹更浅更均匀,工件表面粗糙度更低。ZHANG等[10]使用光纤激光器在磨粒直径为150 μm的树脂结合剂砂轮上刻蚀出5种不同微结构图案,通过磨削氮化硅陶瓷发现,与未刻蚀砂轮相比,微结构砂轮虽然受到图案几何形状的影响,样品表面粗糙度的改善不明显,但是其磨削力和磨削温度降低分别高达28.9%和32.0%,样品的亚表面损伤也显著降低。TAWAKOLI等[11]用 Nd∶YAG激光器在陶瓷结合剂CBN砂轮表面加工出阵列的盲孔和沟槽,旨在通过砂轮表面的结构化减小砂轮与工件的接触面积,改善砂轮的冷却润滑条件,结果发现砂轮的微孔阵列可以减少磨削烧伤。

目前,国内外学者对微结构钎焊金刚石砂轮的制备及性能的相关研究还较少,为此,本研究提出了一种刃-孔协同分布的微结构钎焊金刚石端面磨头。采用光纤脉冲激光对粗粒度钎焊金刚石进行微细刻蚀,制备不同刃-孔协同分布的微结构钎焊金刚石端面磨头,同时研究不同微结构磨头加工氧化铝陶瓷材料的磨削性能、表面粗糙度及磨头的磨损机理。

1 试验条件及方法

1.1 钎焊金刚石端面磨头的制备

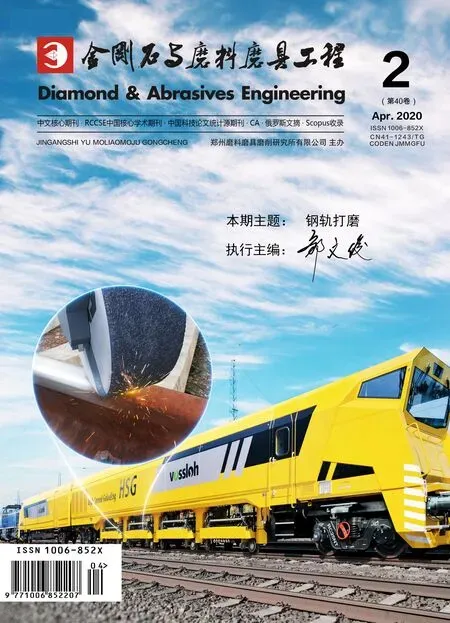

试验磨粒为粒度代号18/20的完整晶型单晶金刚石,尺寸范围在850~1 000 μm之间。为便于磨粒的有序排布、高温钎焊及装夹,选择制备端面磨头。磨头端面外圆直径为31 mm,端面内径为15 mm,总高度为35 mm,材料为45#钢。设计的磨头基体及实物图如图1所示。

磨头基体端面磨粒的平均面密度约为0.433 粒/mm2。为了使金刚石磨粒有序排布且间距相等,采用模版法在磨头基体端面上对磨粒进行同心圆式的有序阵列排布,然后用铜基钎焊合金真空高温钎焊,钎焊时的最高温度为940 ℃,真空度为7.8×10-3Pa。图1c为4个钎焊完成后的金刚石端面磨头。

(a)基体结构图Structure diagram(b)基体实物图Physical picture(c)钎焊端面磨头实物图Brazed diamond end grinding wheel图1 钎焊金刚石端面磨头结构及实物图Fig. 1 The structure and picture of brazed diamond end grinding head

1.2 微结构加工

微结构加工试验在HT-20F型光纤激光设备上进行,端面磨头钎焊后先对其端面抛光以去除覆盖在金刚石表面的铜基钎料,再进行激光加工。激光刻蚀装置及磨头微结构示意图如图2。

(a)激光刻蚀装置示意图Schematic of laser etched device(b)微刃磨头E Micro-edges grinding wheels E(c)刃/孔数量比4∶1磨头EH1Edges / holes number ratio 4∶1grinding wheels EH1(d)刃/孔数量比1∶1磨头EH2Edges / holes number ratio 1∶1grinding wheels EH2图2 激光刻蚀端面磨头装置及微刃和微孔位置示意图Fig. 2 Schematic of laser etched end grinding wheels and different textures

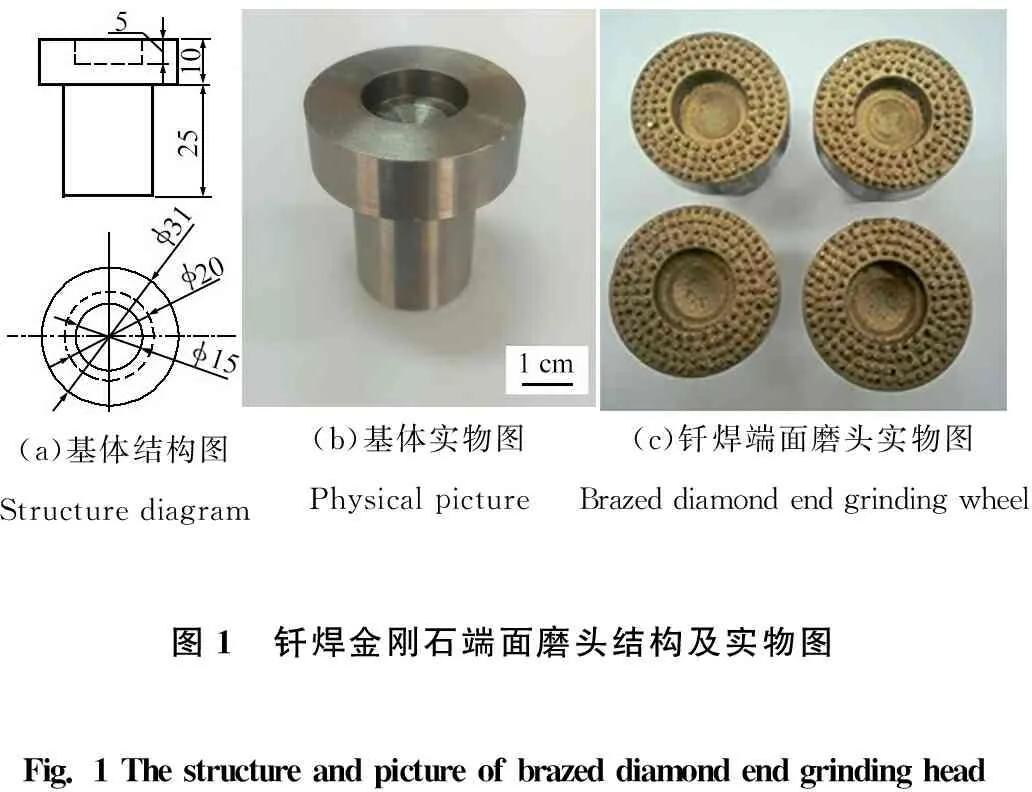

本试验微结构磨头分4种,详细参数如表1所示。微结构包括微沟槽和微孔,微沟槽分格块形成微刃,微沟槽宽度大约45 μm,间距为150 μm,微孔直径为20 μm,微孔在微刃形成的正方形中心位置。微结构的激光刻蚀角度均为90°。而激光刻蚀后的4组微结构样品磨粒SEM照片如图3所示。

表1 不同微结构端面磨头

(a)O(b)E(c)EH1(d)EH2图3 激光刻蚀金刚石磨头微结构Fig. 3 Morphology of end grinding wheels with different by textures

1.3 磨削试验

试验在TC-20α高速加工中心上进行,主轴最高转速为15 000 r/min。试验材料为99%氧化铝陶瓷,其尺寸为70 mm ×70 mm ×5 mm,弹性模量Es为303 GPa,维氏硬度H为18.9 MPa,断裂韧性KIC为4.0 MPa·m1/2。测力装置为Kistler 9257B型压电晶体测力仪,使用数据采集器采集磨削力数据,再通过M&T HORIZON信号放大器传送到计算机进行数据分析处理。试验装置示意图如图4所示。

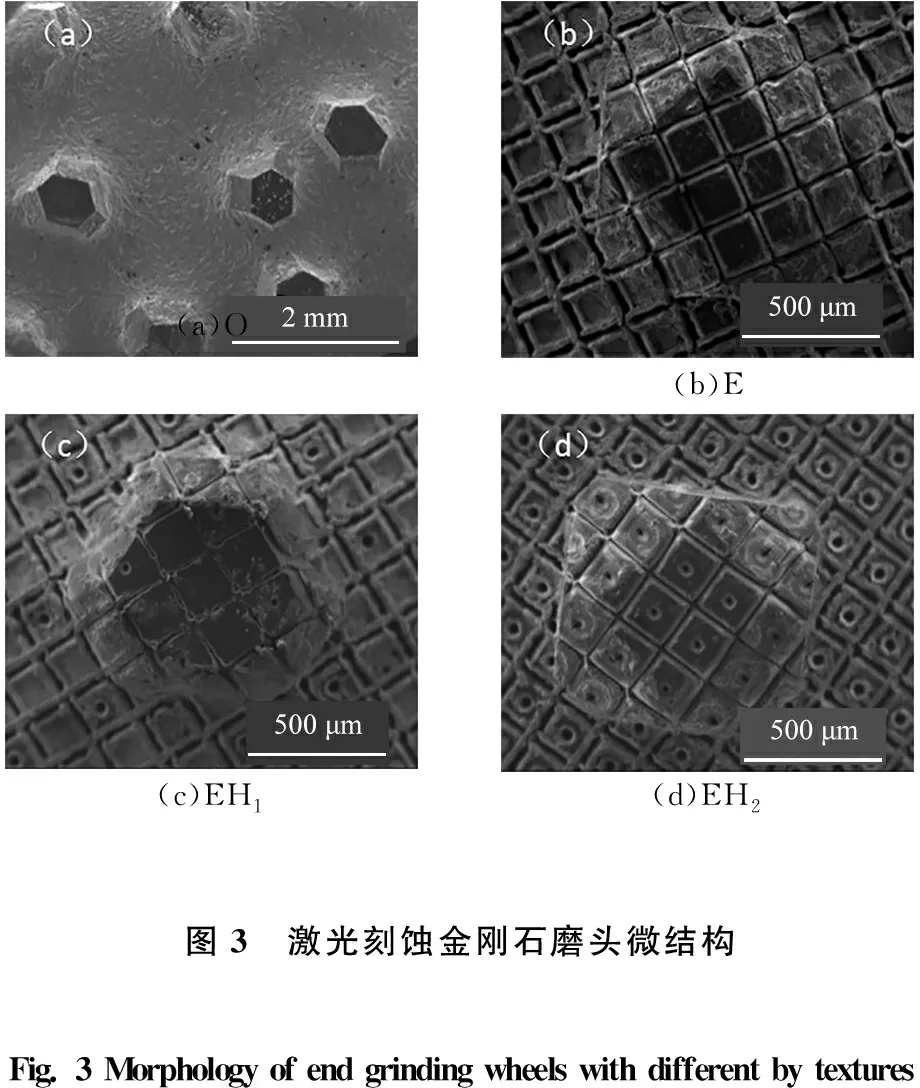

使用表1的4种端面磨头分别磨削同一块氧化铝陶瓷的4个侧面,往复干式磨削4次,每个面进行8次加工。具体磨削参数如表2所示。磨削后用表面轮廓仪XT20进行表面粗糙度检测。

图4 端面磨头磨削氧化铝陶瓷示意图

参数数值 磨头转速vs / (m/s)13 进给速度vw / (mm/min)300 单次切深ap / μm20 磨削次数8

2 试验结果及讨论

2.1 刃-孔协同分布钎焊金刚石端面磨头的磨削力

图5为在表2磨削参数下,4种端面磨头O、E、EH1和EH2磨削氧化铝时的法向力Fn和切向力Ft的变化趋势。

(a)法向力FnNormal force Fn(b)切向力FtTransverse force Ft图5 不同微刃端面磨头磨削氧化铝的法向和切向磨削力Fig. 5 The grinding forces of different grinding wheels in grinding alumina ceramics

从图5中可以看出:与未经激光刻蚀的磨头相比,经过激光刻蚀磨头的法向力Fn降低了37~51%,其中刃/孔数量比为1∶1的磨头EH2的法向力最小。从切向力Ft的角度看,微刃磨头E的磨削力下降不明显,刃-孔协同分布磨头的磨削力减小,但刃/孔数量比增大后切向力略微增大。

单颗磨粒最大未变形切屑厚度由式(1)表达[12-13]:

(1)

其中:C0为微刃砂轮单位面积有效磨粒密度,C0=C/;C为未激光刻蚀磨粒密度,本研究的磨粒密度为0.433 粒/mm2;为经过激光刻蚀相对于未经激光刻蚀的磨削有效面积的比值;θ为单颗粒金刚石的半顶角,其值为60°。

微结构钎焊金刚石磨头的有效磨削面积用式(2)表达:

(2)

其中:S1、S2、S3、S4分别为端面磨头O、E、EH1和EH2的总有效磨削面积;S0为未经激光刻蚀磨头的单颗磨粒有效磨削面积,其值为0.3 mm2;N为金刚石磨粒总数,其值为161;n为单颗金刚石表面微沟槽总数,其值为6;d2和d3分别为激光刻蚀后的微沟槽宽度和微孔直径。

经计算,不同微结构钎焊金刚石端面磨头的有效磨削面积如图6,不同磨头的单颗粒金刚石最大未变形切屑厚度如图7。

由图6可知:当磨削参数不变时,经激光刻蚀的微结构钎焊金刚石磨头的有效磨削面积小于普通磨头的;随着刻蚀程度加大,O、E、EH1和EH2磨头的有效磨削面积和面积比逐渐减小。从图7可以看出:单颗磨粒的最大未变形切屑厚度hmax也呈相同的趋势,即随着刻蚀程度的增大,hmax逐渐减小。根据王君明等[14-15]建立的基于未变形磨屑厚度的磨削力计算模型可知,磨削力与平均未变形切屑厚度成正指数关系。由此可知,磨削力随着激光刻蚀端面磨头的微结构(微沟槽和微孔)刻蚀程度的增大而减小,与图5所示磨削力变化趋势基本一致。从另一个角度来看,刃-孔协同分布不仅有利于提高磨头的锋利度,而且金刚石在加工过程中更容易以微破碎的形式磨损。此外,同时刻蚀的微刃和微孔有利于排除切屑,能减少样品表面和磨粒之间的摩擦和磨损,从而进一步降低磨削力。

图6 不同微结构钎焊金刚石端面磨头的有效磨削面积S和有效磨削面积比

图7 不同端面磨头最大未变形切屑厚度hmax

2.2 被磨削工件表面粗糙度与微观形貌

不同微结构钎焊金刚石磨头磨削后的氧化铝陶瓷表面粗糙度Ra如图8所示。

从图8中可看出:未经激光刻蚀的磨头O磨削后的陶瓷材料表面粗糙度最高,达到1.27 μm;激光刻蚀微结构之后磨削表面粗糙度逐渐降低,下降幅度达到18%~25%,其中磨头EH2磨削陶瓷材料表面粗糙度最低,为0.92 μm。这是因为:带有微结构的钎焊金刚石端面磨头在加工过程中更有利于形成更多的微破碎,增加微刃的数量,减小磨削力,提高磨削表面质量。

图8 磨削后氧化铝陶瓷表面粗糙度

图9为不同磨头加工后的氧化铝陶瓷表面微观形貌,可以看出氧化铝的表面呈现比较明显的脆性去除模式,不同端面磨头的磨削表面差异较小。根据BIFANO等[16]的研究可得脆性-延性转变的临界最大未变形切屑厚度hc为:

(3)

式中:β为常数,其值为0.15。

通过计算可以得出该氧化铝材料的临界最大未变形切屑厚度hc为0.108 μm,而图7中的不同钎焊磨头的最大未变形切屑厚度hmax都远大于临界最大未变形切屑厚度hc,因此氧化铝陶瓷均以脆性模式去除。

(a)O(b)E(c)EH1(d)EH2图9 不同磨头加工后的氧化铝陶瓷表面形貌Fig. 9 Surface morphology of alumina ceramic after grinding

2.3 微结构钎焊金刚石端面磨头中金刚石磨粒的磨损

图10为不同微结构钎焊金刚磨头中金刚石磨粒的磨损情况。从图10a可以看到:金刚石磨粒没有明显的磨损,磨粒与材料接触面表面覆盖的钎料被去除,露出平整表面;从图10b~图10d可以看到:激光刻蚀后,磨粒会以微沟槽为单位形成部分微破碎,微破碎形成的更小微刃继续被磨损直至被磨平,其中具有刃-孔协同分布刻蚀的端面磨头在磨削时,磨粒出现更多的微破碎。这与之前的磨削力和表面粗糙度分析结果一致。

(a)O(b)E(c)EH1(d)EH2图10 磨削后金刚石的形貌Fig. 10 Morphology of diamond grits after grinding on alumina

3 结论

制备了不同刃-孔协同分布微结构的钎焊金刚石端面磨头,同时研究了不同磨头加工氧化铝陶瓷材料的磨削力、表面粗糙度及磨头的磨损机理,得出以下主要结论:

(1)与普通钎焊金刚石磨头相比,激光刻蚀的钎焊金刚石微刃磨头加工氧化铝陶瓷的法向力可降低37%~51%,切向力可降低24%~38%,其中刃/孔数量比为1∶1的刃-孔协同分布磨头的法向力最小。

(2)不同磨头在加工氧化铝陶瓷的过程中均以脆性去除为主,激光刻蚀的钎焊金刚石微刃磨头可以获得更低的表面粗糙度,降低幅度为18%~25%,刃/孔数量比为1∶1的刃-孔协同分布磨头加工的表面粗糙度最低。

(3)磨头表面微结构化可减小磨头与工件的有效磨削面积,且微结构的增加使磨粒更容易以微破碎的形式磨损,获得了更低的磨削力和表面粗糙度。在微结构磨头的磨削加工中,可以适当增加微刃宽度和数量来获得更好的磨削性能。