光学材料的磨削损伤控制试验研究

杨应坡, 冀永曼

(1. 许昌电气职业学院, 河南 许昌 461000) (2. 新乡职业技术学院, 河南 新乡 453006)

现代光学、光电技术及信息技术在武器装备、国防工业、高新技术等领域被广泛应用,而高性能光学元件的使用是实现这些应用的关键环节[1]。如常用的K9光学玻璃,由于其材料脆性大、硬度高,精密和超精密加工时易出现微裂纹损伤等缺陷而影响其使用性能[2-3],因此要对其加工过程进行研究,找到控制微裂纹的最佳工艺路线。

压痕断裂力学理论、金刚石压头刻划、单颗磨粒刻划等[3-4]方面的研究揭示了K9玻璃微裂纹损伤产生的机理。研究结果表明:在磨粒磨削过程中,单颗磨粒的切深决定了材料的去除模式,通常有脆性去除、塑性去除、弹性去除等方式[5-6];当磨粒的单次切深小于材料脆塑转换的临界值时,材料可实现塑性或弹性的无损伤去除[5-6]。但是,高效磨削和低损伤控制的过程很难兼顾,磨削过程中二者随工艺参数的变化而变化,磨削效率越高,引起的损伤也越深[7-8]。

基于材料损伤层深度和工艺参数的映射关系,为了控制材料磨削过程的损伤,通常将其磨削过程分成粗磨和精磨等工序[2,8-9]。对于每道工序的合理材料去除量,以及对于已有的裂纹损伤在磨削过程中的变化规律,已有的研究并不够深入。为此,试验通过对工件磨削过程损伤层深度的动态检测,探究K9玻璃的裂纹扩展规律,进而提出科学合理的损伤控制工艺路线。

1 不同工艺参数磨削试验的条件及结果

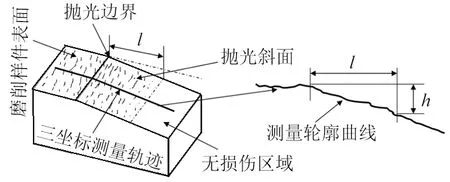

K9玻璃光学材料磨削过程中,对其损伤层深度产生影响的主要工艺参数有砂轮粒度、单次切深、进给速度、走刀行距等[2,7-9],因此就这些参数进行具体试验及分析。K9玻璃磨削用砂轮固定,为金属结合剂金刚石砂轮,砂轮规格φ200 mm×10 mm,其中粗磨用金刚石砂轮的金刚石粒度基本尺寸为126 μm、半精磨砂轮用金刚石粒度基本尺寸为64 μm、精磨砂轮用金刚石粒度基本尺寸为20 μm。在三轴数控精密磨床OPG-500上,对40 mm×30 mm×20 mm的长方体K9玻璃样件进行光栅路径磨削试验。磨削前的光学样件,均经过研磨和抛光处理,避免其对试验过程中的损伤层深度产生影响。K9玻璃单因素磨削试验工艺参数如表1所示,在表1的工艺参数条件下研究磨削参数对材料损伤层深度的影响规律,并获取相应条件下的损伤层深度数据。表1中研究某一影响因素时,该因素为变量,分别取参数水平1~4的值,而另2个因素均取参数水平3的值。样件经表1中的不同工艺参数磨削后,通过斜面抛光、10%HF酸酸洗5 min、显微镜观测、三坐标测量等工序[10-11],得到损伤层深度数据。其中的斜面抛光损伤层深度测量原理如图1所示。

表1 单因素磨削试验的工艺参数

磨削后的样件,安装在具有倾斜角度的抛光夹具上抛光,抛光结束后,形成如图1所示的抛光斜面。HF酸酸洗使其亚表面裂纹易于在显微镜下观测。通过显微镜观测,可以判断出斜面上的损伤区域和无损伤区域,确定无损伤区域和抛光边界的距离l。并基于图1左图中的三坐标测量轨迹,通过三坐标测量机测量,得到图1右图中的轮廓曲线,再通过轮廓曲线判断抛光边界的位置,结合距离l可获得其损伤层深度h。

图1 斜面抛光损伤层深度测量示意图

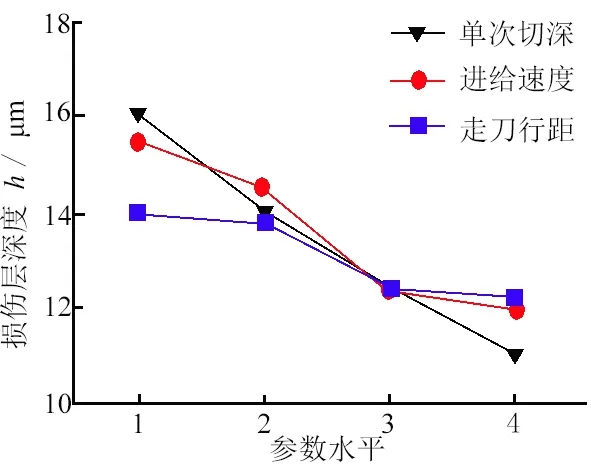

不同的K9玻璃样件分别进行粗磨、半精磨和精磨试验,相应工艺参数磨削后的损伤层深度结果如图2~图4所示。

图2 粗磨过程的损伤层深度变化

图3 半精磨过程的损伤层深度变化

图4 精磨过程的损伤层深度变化

图2中相对于粗磨单次切深的参数组合是A1D3E3、A2D3E3、A3D3E3和A4D3E3,相对于进给速度的参数组合是A3D1E3、A3D2E3、A3D3E3和A3D4E3,相对于走刀行距的参数组合是A3D3E1、A3D3E2、A3D3E3和A3D3E4,其余图3~图4依次类推。

从图2~图4可以发现:针对表1的条件,单参数水平从1到4,损伤层深度均变小;从对损伤层深度的影响程度而言,工艺参数排序基本为单次切深、进给速度、走刀行距。不同工艺参数条件下,粗磨过程的损伤层深度变化范围为102~120 μm(图2),半精磨过程的损伤层深度变化范围为50~62 μm(图3),而精磨过程的则为11~16 μm(图4),粗磨、半精磨、精磨过程导致的损伤层深度相对变化率分别为15.0%、19.4%、31.3%(以损伤层深度最大值为计算基准)。或者说,粗磨的损伤层深度约为半精磨损伤层深度的2倍,半精磨的损伤层深度约为精磨损伤层深度的4倍;但粗磨砂轮用金刚石的粒度尺寸为126 μm、半精磨砂轮的为64 μm、精磨砂轮的为20 μm,与各自对应的损伤层深度近似,因此砂轮磨料粒度对损伤层深度的影响比其他工艺参数要大得多。

当损伤层深度、损伤分布已知时,为了去除现有损伤层,通常采取的方式是先用粗磨工序高效率的去除材料;再进行半精磨工序去除粗磨的损伤层,并使光学元件基本成型;然后用精磨工序去除半精磨的损伤层,控制损伤层深度,并提升元件的面形精度,为后续加工提供一个有利的输入[8-9]。但是,既要保证工件的磨削效率又要保证其加工精度和加工表面质量,就必须进一步优化其加工工艺路线,尤其在高精度、高质量、复杂光学元件的加工中工艺路线的优化更为重要。

2 工序切换过程中的损伤变化

由于磨削加工过程中,加工效率越高的加工方式,其加工质量往往越低,而整个加工过程中的效率差异较大,所以每个加工阶段都得同时兼顾加工效率和加工质量。但不同工序间的工艺切换过程并没有具体的定量指导,因此对工序切换过程中的损伤层深度随磨削深度的变化进行动态检测,探索其变化规律,具有现实意义。

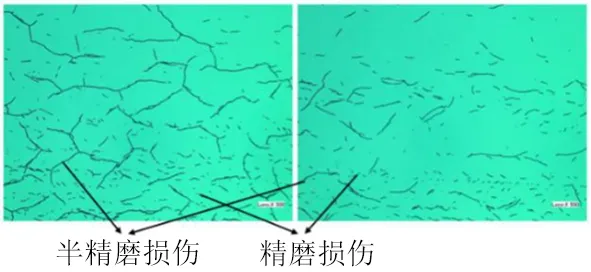

图5为K9玻璃按照表1中A3D3E3参数进行粗磨后,再通过B3D3E3参数半精磨去除60 μm(图5a)和100 μm(图5b)深度后,材料表面的损伤分布特征;图6为另一样件通过A3D3E3和B3D3E3参数粗磨、半精磨后,其表面再通过C3D3E3参数精磨去除24 μm(图6a)和48 μm(图6b)深度后,材料表面的损伤分布特征。

图5和图6都是在显微镜的同一视野尺寸下观察到的裂纹分布。从图5可以看出:半精磨去除60 μm深度材料后,其表面主要为粗磨留下的长裂纹损伤;半精磨去除100 μm深度材料后,材料表面长裂纹继续减少,但粗磨的损伤并没有完全消除,而半精磨的中等长度裂纹增多。从图6可以看出:精磨去除24 μm深度材料后,材料表面的裂纹以半精磨的中等长度裂纹为主;而精磨去除48 μm深度材料后,中等长度裂纹大为减少,主要残留精磨特征的短裂纹。因此,粗磨后的光学材料表面主要为粗磨的长裂纹;半精磨加工后,粗磨的长裂纹逐渐消失,剩下的主要为半精磨的中等长度裂纹;而半精磨后的材料随着精磨的进行,最终只剩下精磨的短裂纹。

(a)去除60 μm (b) 去除100 μm

(a) 去除24 μm (b) 去除48 μm

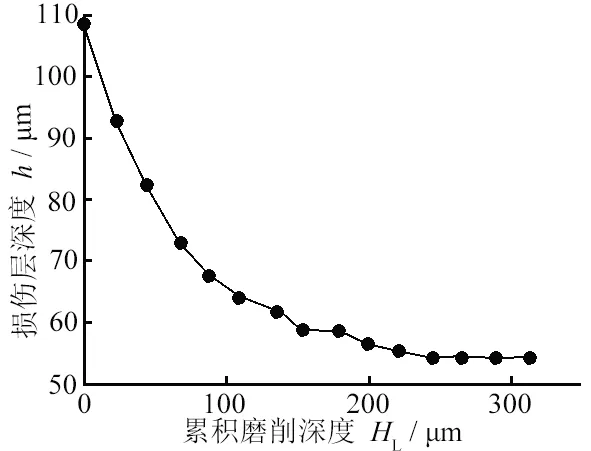

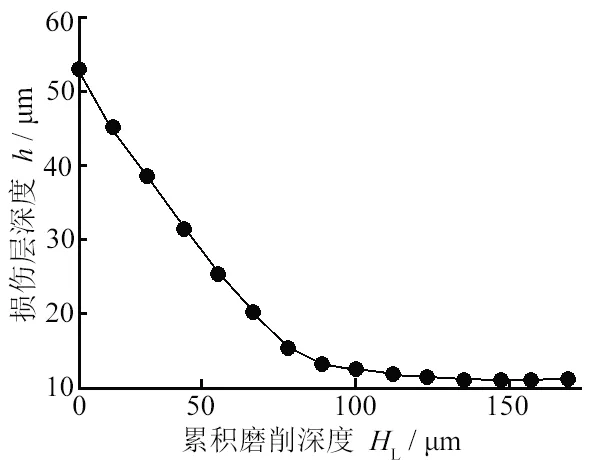

因此,前一道工序导致的损伤,在后续加工过程中会逐渐被去除,损伤层逐渐被去除的规律可以通过图7和图8来说明。图7为粗磨后的表面经过不同深度的B3D3E3参数半精磨磨削后材料的损伤层深度变化规律;图8为粗磨、半精磨后的表面经过不同深度的C3D3E3参数精磨磨削后材料的损伤层深度变化规律。

从图7中可以看到:粗磨后的原损伤层深度约为110 μm,经过累积磨削深度HL≥240 μm的半精磨磨削后,其损伤层深度稳定在约55 μm,此时材料的去除量(即累积磨削深度)约为粗磨损伤层深度的2倍。也就是材料去除深度超过2倍的粗磨损伤层深度后,材料上的粗磨损伤被基本去除,而剩下的损伤层以半精磨造成的损伤层为主。

图7 粗磨损伤去除过程

图8 半精磨损伤去除过程

从图8中可以看到:粗磨、半精磨后的损伤层深度约为55 μm,在累积磨削深度HL≥100 μm的精磨磨削后,其精磨损伤层深度稳定在约12 μm,此时材料的去除量也约为半精磨损伤层深度的2倍。同样,在材料去除超过2倍的半精磨损伤层深度后,基本去除半精磨的损伤层,而留下精磨造成的损伤层。

3 裂纹损伤的扩展规律

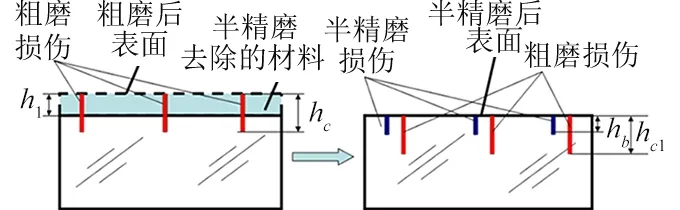

已有裂纹在重复磨削和后续磨削中,磨削产生的应力域远大于裂纹尺寸,从而对现存裂纹尖点产生影响,导致现有裂纹在后续砂轮磨削时进一步往下扩展[12-14]。因此粗磨造成的裂纹损伤,在半精磨时是逐渐往下扩展的,同样的情况也发生在精磨过程。图9为粗磨后的光学材料在半精磨过程中的粗磨裂纹损伤扩展示意图,其中图9的左侧为粗磨后的样件表面图,右侧为该样件经过半精磨去除一定量材料后的表面图。

图9 粗磨裂纹损伤扩展示意图

图9中的粗磨样件表面上,粗磨造成的损伤层深度为hc,半精磨过程去除的材料深度为h1,此时样件表面上半精磨导致的裂纹深度为hb,粗磨裂纹的残余深度为hc1,则粗磨裂纹在这个过程中的扩展量为:

hk=hc1-(hc-h1)

(1)

定义比例系数:k=hk/h1

(2)

当k=1时,hc1=hc,则磨削过程的损伤层深度不变,磨削裂纹为稳态扩展过程;当0

对图7的数据进行处理,可计算出粗磨表面初始加工状态对应的k值为0.23;随着半精磨加工量的增大,k值趋向于1,损伤去除速度越来越慢。同样,对图8的数据进行处理,得到半精磨表面初始加工状态对应的k值为0.27;随着精磨加工量的增大,k值也趋向于1,损伤去除速度也越来越慢。

由于损伤层深度测量过程中,统计的深度数据往往为深度均值,且从磨削表面的局部几个测量点获得[10-11];而在不同的磨削区域,由于磨削力波动、外界振动、磨粒有大颗粒等因素[15-16],会导致整个磨削表面上的损伤层深度分布不均匀。所以,材料去除量仅为前道工序损伤层深度的2倍,这在实际磨削过程中往往是不够的。为了更有效地去除前道工序的损伤,达到表面质量的要求且兼顾加工效率,推荐的材料去除量为2~3倍前道工序的损伤层深度。

综合起来,根据试验结果得到磨削过程的损伤层深度变化规律如下:为了降低损伤层深度,需使用损伤层深度更小的工艺参数(图2~图4),此时裂纹扩展的速度小于材料去除的速度(图7和图8的下降段),也即0 基于K9玻璃不同工艺参数的磨削试验,根据磨削工艺参数和损伤层深度的关系,以及工序切换磨削过程中裂纹损伤扩展及损伤层深度的变化规律,得出以下结论: (1)根据损伤层深度和工艺参数的关系,砂轮粒度对损伤层深度影响最大,所以磨削过程常分成粗磨、半精磨、精磨三道工序,用于控制材料的损伤层深度。 (2)磨削过程中,裂纹损伤是动态扩展的。工艺参数相同时,裂纹稳态扩展,损伤层深度不变;采用损伤更小的工艺参数磨削,裂纹扩展深度小于材料的磨削去除深度,损伤层深度逐渐减小,随着材料继续去除,损伤的去除速度逐渐减慢直至二者间达到稳态平衡。 (3)为了有效去除前道工序的裂纹损伤,后道工序的材料去除量需达到2~3倍前道工序的损伤层深度。4 结论