化学镀镍(SCF-Ni)短炭纤维增强铝基复合材料的显微组织与力学性能

蒋文婷,李国栋,杨娟,刘阳,于士杰

(中南大学 粉末冶金研究院国家重点实验室,长沙 410083)

炭纤维增强铝基复合材料(CF/Al复合材料)具有轻量化、高比强度、高比模量等众多优异性能,已成为理想的新型结构材料及功能材料,在航空航天、汽车工业等领域均具有广阔的应用前景[1-5]。

由于炭纤维(carbon fiber, CF)表面的碳原子呈无序排列,与铝基体之间相互作用弱,导致层间剪切强度较低,易出现分层和脱粘,因此,直接复合得到的CF/Al复合材料力学性能较差[6]。为了改善增强体CF与基体的结合强度,通常对 CF进行表面改性处理。常见的CF表面改性的方式有表面氧化处理和表面金属化处理[7-10]。例如,DHAKATE等用等离子体将CF氧化,使 CF表面由憎水状态变成亲水状态,提高了基体和纤维的界面结合力。SINGH等[12]在CF表面镀覆铜,有效地改善了CF与铝基体之间的润湿性,得到组织均匀的CF/Al复合材料,从而提高复合材料的性能。而放电等离子烧结技术(SPS)是制备复合材料的快速高效手段[13-15]。

本研究利用化学镀技术在短切炭纤维表面镀覆镍层,并以 SCF-Ni为增强体,利用放电等离子烧结技术(SPS)制备镀镍短炭纤维增强铝基复合材料(SCFNi/Al-Si复合材料),通过改变 SCF-Ni的质量分数来研究 SCF-Ni的含量对复合材料力学性能的影响,并分析复合材料的界面微观结构,为制备高性能的 CF/Al复合材料提供实验依据。

1 实验

1.1 原材料

本实验过程中使用的短炭纤维(SCF)为湖南东邦新材料科技有限公司生产的G-8型PAN基纤维,直径为16.3 μm,平均长度0.7~0.9 mm,断裂强度585.8 MPa,杨氏模量51.7 GPa。基体粉末为惰性气体雾化法制得的 Al-24%Si(质量分数)合金粉,平均粒径为20~100 μm。

1.2 短炭纤维化学镀镍

短炭纤维(SCF)化学镀镍前处理有8个步骤[16-18],1) 去胶,在400 ℃下有氧灼烧15 min,随炉冷却;2) 分散,去胶的 SCF在分散液(羧甲基纤维素钠 1.5 g/L)中浸泡30 min并用电动机搅拌(800 r/min);3) 除油,分散的SCF在无水乙醇中浸泡5 min;4) 粗化,除油的SCF在粗化液((NH4)2S2O8,200 g/L,浓H2SO4100 ml/L,室温)中浸泡10 min;5) 敏化,粗化的SCF在敏化液(SnCl2,14 g/L,浓HCl,40 ml/L,室温)中浸泡8 min,敏化后在去离子水中浸泡8 min;6) 活化,敏化的 SCF 在活化液(PdCl2,0.5 g/L,浓 HCl,20 ml/L,45 ℃)中浸泡8 min;7) 还原,活化的SCF在还原液(NaH2PO4·H2O,10 g/L)中浸泡 1 min;8) 解胶,还原的SCF在解胶液(10%的稀HCl,45 ℃)中浸泡2 min。每个步骤结束后,用去离子水清洗3次,并用抽滤装置收集SCF。本实验中使用的化学镀液成分及工艺条件如表1和表2所列。

1.3 复合材料制备

采用放电等离子烧结(SPS)制备 SCF-Ni/Al-Si复合材料。1) 混粉:采用溶剂湿混法[19]并加以改良,以丙三醇为分散剂,无水乙醇为稀释剂,按照体积比2:1将SCF-Ni和Al-Si合金粉末混合均匀。2) 压制和烧结,本实验用SPS技术制备复合材料,压制和烧结同时进行。烧结压力40 MPa,升温速度50 ℃/min,保温温度500 ℃,保温时间5 min,降温速度100 ℃/min。复合材料所含SCF-Ni的质量分数分别为0%,3%,6%,9%和12%。

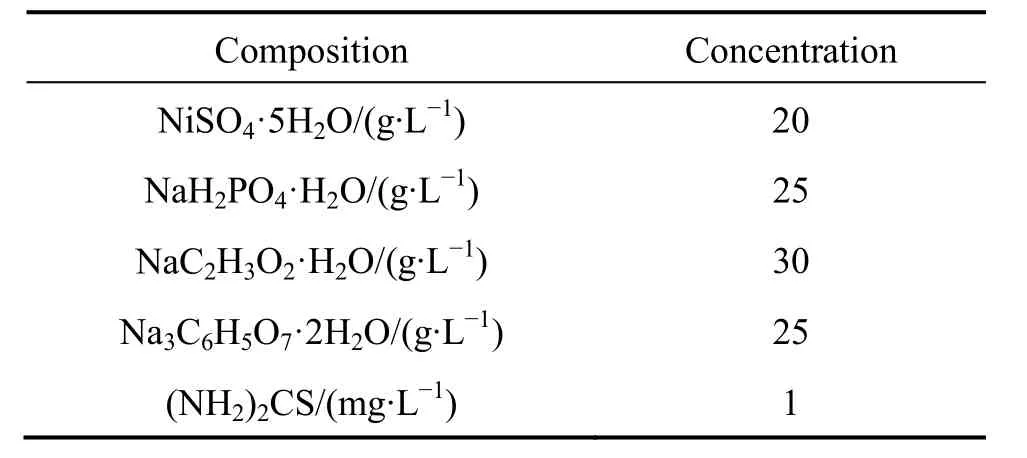

表1 短炭纤维化学镀镍的镀液成分Table 1 Composition of the solution for deposition

表2 短炭纤维化学镀镍的工艺条件Table 2 Operating conditions of the electroless plating nickel

1.4 性能检测以及结构表征

采用阿基米德排水测试复合材料的密度;用维氏硬度机测试样品的硬度;用电子万能材料试验机测试复合材料的室温抗拉强度,每组5个样品,结果取平均值;用场发射扫描电子显微镜(SEM)观察SCF以及SCF-Ni的表面形貌,复合材料微观结构和断口形貌;用X射线衍射仪(XRD)对试样进行物相分析。

2 结果与讨论

2.1 原始和镀镍短炭纤维的表征

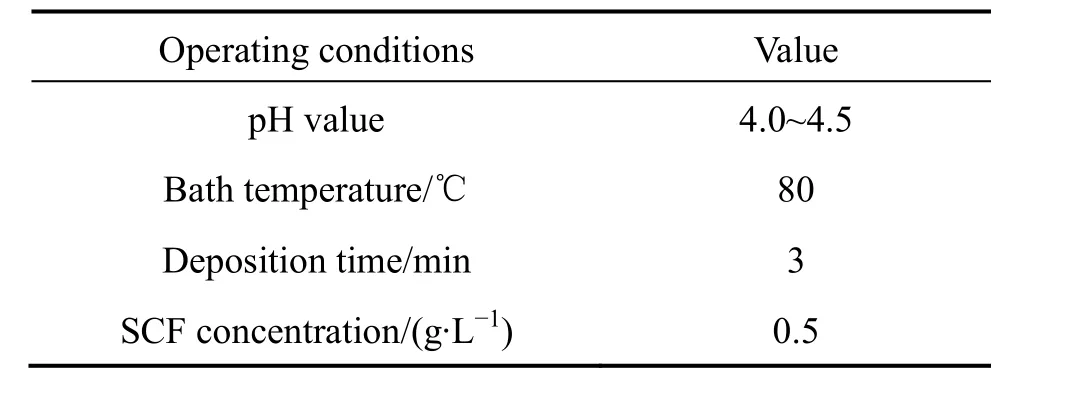

图 1所示为原始短炭纤维(SCF)和镀镍短炭纤维(SCF-Ni)的表面形貌。由图1(a)和图1(b)可以看出,SCF表面相对光滑平整,没有明显的物理缺陷。由图 1(c)和图 1(d)可以看到化学镀处理之后,炭纤维表面有一层完整的镀层,与SCF相比,SCF-Ni表面形貌变得更加粗糙,有明显的圆胞状颗粒组织。这是由于镀液中的镍离子首先在纤维表面的活性点周围发生还原反应,生成的镍沉积在纤维表面再逐渐扩展并桥连,直至完全包覆炭纤维。随着镍离子不断还原沉积,镀层越来越厚,这些圆胞状颗粒组织增加了炭纤维表面的粗糙程度,可提高短炭纤维与Al基体之间的结合力。

图1 (a),(b)原始炭纤维的表面形貌;(c),(d)镀镍炭纤维的表面SEM形貌Fig.1 SEM images of SCF(a), (b) and SCF-Ni (c), (d)

图2 炭纤维表面的镀层厚度和EDS元素分析Fig.2 Coating thickness and EDS elemental analysis of SCF-Ni

在扫描电镜下测量镀层的厚度,结果如图 2(a)所示,可以看到在本次实验中炭纤维表面的镍镀层的厚度为200~400 nm。此外,如图2(b)所示,镀镍炭纤维表面的能谱分析显示该镀层由C,O,Ni和P四种元素组成,表明Ni成功地镀覆在炭纤维的表面上。并且镀层中不仅含有Ni、P元素,还有O元素,可以从镍沉积在炭纤维表面的形核机理来解释。炭纤维在粗化处理后,其表面富集了大量的—COOH,—OH和—O等活性基团,这些活性基团在敏化和活化过程中吸附Sn-Pd离子形成活性的形核中心,促进 Ni2+在纤维表面沉积。检测结果显示镀层O含量高,可能是由 —COOH等活性基团残留在镀层表面所导致。

2.2 镀镍短炭纤维增强铝基复合材料的微观结构

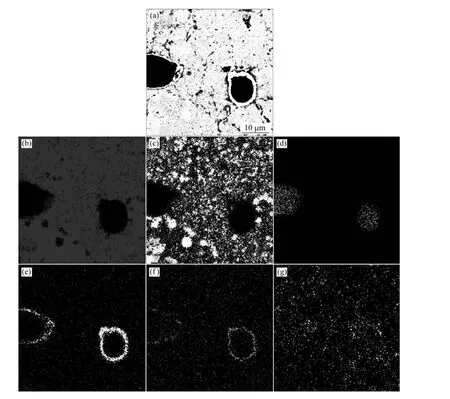

镀镍短炭纤维(SCF-Ni)在铝基体中的分布是影响铝基复合材料性能的主要因素,图3为含不同SCF-Ni质量分数的SCF-Ni/Al-Si复合材料的SEM照片。

在图3中,黑色部分是短炭纤维,炭纤维周围的白色部分是镀覆的镍层,灰色部分是铝基体。因本次实验所采用的制备复合材料方法无法自由设计SCF-Ni的取向,所以,纤维在铝基体中随机分布,呈现出圆状、椭圆状及长条状。由图还可知,炭纤维与铝基体紧密结合,没有明显的物理间隙,也没有观察到炭纤维与基体分离,说明界面的结合状况良好,良好的界面结合可以使外力载荷通过纤维得到有效传递。由图3(a)可知,当纤维含量为3%时,湿混搅拌法使 SCF-Ni在基体中实现了均匀分散,但随纤维含量增加,逐渐出现团聚现象,如图 3(b),(c)所示,当SCF-Ni的含量达到 12%时出现了非常严重的纤维团聚现象(图3(d))。

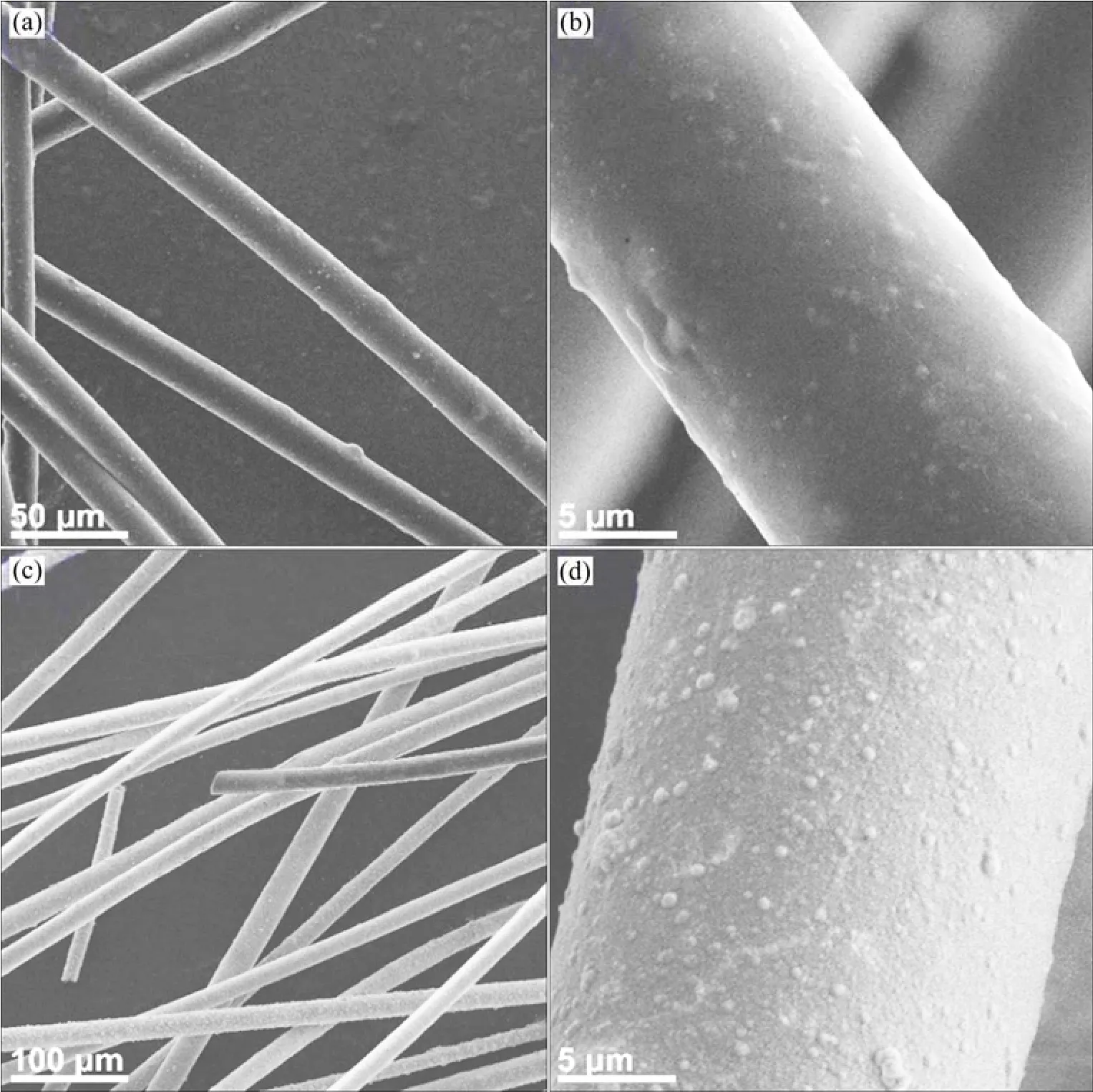

对SCF-Ni/Al-Si复合材料内部单根纤维进行扫描电镜观察,如图4所示,黑色部分是炭纤维,炭纤维周围光亮的一圈是镀镍层。由 SEM-mapping结果可知,SCF-Ni/Al复合材料主要由Al,Si,C,Ni,P和O元素组成,其中Al和Si元素来自基体,分布在炭纤维以外的区域,占绝大部分面积,C元素来自增强体炭纤维;Ni元素主要分布在炭纤维的周围;P元素也主要分布在炭纤维的四周,少量分布在基体中;O元素毫无规律地弥散分布在整个区域。从图2可以看出镀层中氧元素的含量较高,该氧元素可能是由镀层引入的。从整体来看,炭纤维表面的Ni镀层依旧存在,阻碍炭纤维与铝基体直接接触。

图3 SCF-Ni含量不同的复合材料的显微形貌SEM图Fig.3 SEM images of SCF-Ni/Al-Si composites with different contents of SCF-Ni(a) 3%; (b) 6%; (c) 9%; (d) 12%

图4 SCF-Ni/Al-Si复合材料的面扫描图Fig.4 SEM-mapping image of SCF-Ni/Al-Si composites(a) SEM image; (b) Al; (c) Si; (d) C; (e) Ni; (f) P; (g) O

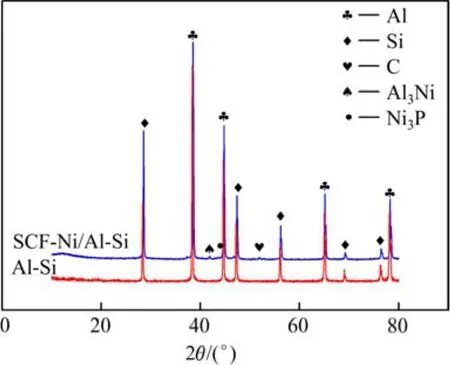

对复合材料进行XRD分析,衍射图谱如图5所示。当不添加SCF-Ni时,基体合金中只含有Al相和Si相;在添加了SCF-Ni的复合材料中,出现了C峰,Ni3P峰以及Al3Ni峰。实验采用次亚磷酸钠为化学镀的还原剂,在Ni沉积的过程中伴有少量的还原,即P析出,从而形成Ni-P沉积层,根据张伟超等[20]实验研究,Ni-P镀层在 450℃下热处理会析出Ni3P相。XRD图谱中出现了Ni3P峰,说明Ni-P镀层在复合材料制备过程中没有全部参与界面反应,尚有部分残余,且在高温下析出了Ni3P。存在Al3Ni相是因为 SCF-Ni表面的镀层与铝基体发生了化学反应生成了镍铝金属间化合物,界面从简单的机械啮合转化为冶金结合,提高了界面结合强度。根据Al4C3的PDF卡片信息,Al4C3的特征峰在 2θ的 20°,32°,40°,56°,73°位置附近,没有出现这些范围的特征峰,说明没有检测到明显的 Al4C3化合物相。可能的原因有两个:一是生成 Al4C3需要一定的时间和温度,而本次采用SPS工艺,烧结时间短,烧结温度低,通过减少反应时间和降低温度避免了有害相 Al4C3的生成;二是镍镀层对炭纤维起到了保护作用,使得炭纤维与铝基体没有发生直接接触,无法反应生成Al4C3脆性相。

图5 Al-Si基体和SCF-Ni/Al-Si复合材料的X射线衍射图谱Fig.5 XRD patterns of Al-Si matrix and SCF-Ni/Al-Si composites

2.3 镀镍短炭纤维增强铝基复合材料的力学性能

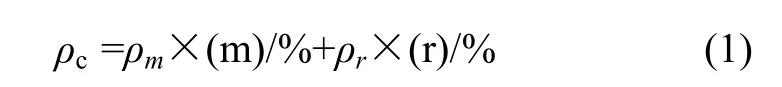

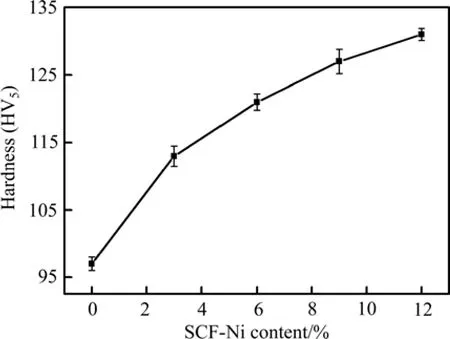

SCF-Ni/Al-Si复合材料的密度与孔隙率的变化曲线如图6所示。从图6(a)可知,当不添加SCF-Ni时,SCF-Ni/Al-Si复合材料的密度最大,随SCF-Ni含量增加,SCF-Ni/Al-Si复合材料密度下降。炭纤维的密度为1.75 g/cm³,而铝硅合金的密度为2.56 g/cm³,根据复合材料密度混合法则[21]:

式中:ρc为复合材料密度;ρm为基体密度;ρr为增强体密度;(m)/%为基体质量分数;(r)/%为增强体质量分数。当SCF-Ni加入铝基体中,SCF本身的密度比铝硅合金的密度小得多,随着SCF-Ni含量增加,SCFNi/Al-Si复合材料密度降低。尽管SCF-Ni表面有镍镀层且镍的密度近似为8.9 g/cm3,但由于镍层的厚度只有200~400 nm,远远小于炭纤维的直径(16.3 µm),因此可以认为镍镀层对SCF-Ni/Al-Si复合材料的密度影响较小。另一方面,由于短炭纤维的长径比很大,当含量提高后,SCF-Ni在粉末中相互搭垒、缠绕,导致SCF-Ni/Al-Si复合材料内部形成了空隙和缺陷,导致密度下降。因此,由密度检测结果可以得出,复合材料的密度随 SCF-Ni质量分数的增加而减小。图 6(b)为复合材料的孔隙率随 SCF-Ni含量的变化曲线,从图中可以看出,当不添加 SCF-Ni时,复合材料的孔隙率最小,随 SCF-Ni质量分数增加,复合材料的孔隙率逐渐增大,孔隙率的测试结果与密度的测试结果相符。当不添加镀镍炭纤维时,复合材料的孔隙率为0.7%,当镀镍炭纤维的含量为12%时,复合材料的孔隙率为 1.2%,总体为增加趋势,但增幅不大。添加SCF-Ni能够强化基体,却促进了微孔的形成,降低了复合材料的致密性。

图6 短炭纤维的质量分数对SCF-Ni/Al-Si复合材料的密度与孔隙率的影响Fig.6 Effects of SCF-Ni content on density and porosity of SCF-Ni/Al-Si composite

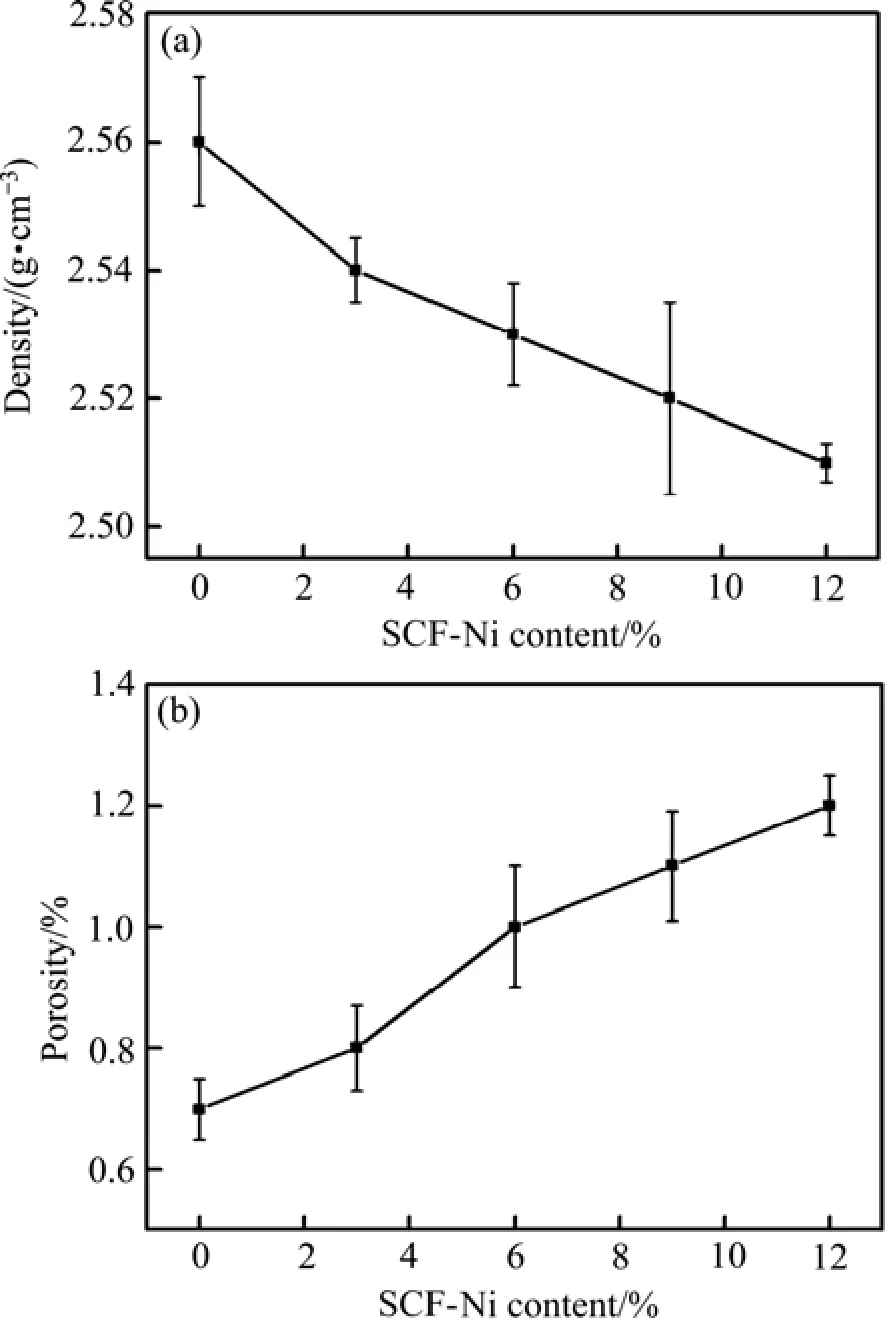

图7所示为复合材料的硬度随SCF-Ni含量的变化曲线。结果显示,未添加 SCF-Ni时,基体材料的硬度约为97 HV,当SCF-Ni的质量分数从3%增加到12%时,SCF-Ni/Al-Si复合材料的硬度从113 HV提高到131 HV。表明SCF-Ni的含量越高,复合材料的硬度越大。硬度反映了材料抵抗外力变形的能力,与材料组织密切相关,复合材料硬度随 SCF-Ni的含量增加而升高的原因是镀镍炭纤维的加入对复合材料起到弥散强化和晶界强化的作用:一方面加入短炭纤维可以抑制晶粒长大,而SPS工艺可以细化晶粒,且基体与炭纤维交互作用,阻碍位错运动,强化界面结合,从而使其硬度有所增加;另一方面,炭纤维表面的镀层与铝基体发生反应,在晶界处生成金属间化合物析出相,随 SCF-Ni含量增多,界面相在基体上的表面积增加,负荷不变的情况下,复合材料承载变形的能力变强,使得压头进入试样表面更加困难,材料表面微区变形抵抗能力得到提高,即基体在局部区域内的变形被界面限制,从而使复合材料的硬度增大。

图7 纤维的质量分数对SCF-Ni/Al-Si复合材料的硬度的影响Fig.7 Effects of SCF-Ni content on the hardness of SCF-Ni/Al-Si composites

虽然添加 SCF-Ni理论上应可明显提升复合材料的硬度,但是拉伸实验结果显示复合材料的强度提升却不明显。图8所示为SCF-Ni/Al-Si复合材料的真应力-应变曲线,由图可知,SCF-Ni/Al-Si复合材料的室温抗拉强度明显比未添加炭纤维的铝硅合金高,且复合材料的室温抗拉强度随 SCF-Ni含量增加而增大,当SCF-Ni的质量分数达到9%时,SCF-Ni/Al-Si复合材料的室温抗拉强度达到最大值152 MPa,比基体合金的室温抗拉强度(90 MPa)提升了68%。这个结果说明,在一定范围内,提高 SCF-Ni的质量分数可以提升SCF-Ni/Al-Si复合材料的室温抗拉强度。但随SCFNi质量分数继续增加,复合材料的室温抗拉强度下降,因为 SCF-Ni的质量分数相对低时,纤维在基体中起弥散强化作用,室温抗拉强度增大;随 SCF-Ni质量分数增加,纤维在基体中分布情况不佳,从图 3可以看出,SCF-Ni的质量分数为6%时,纤维在基体中出现团聚现象,当SCF-Ni的质量分数为12%时,纤维团聚现象非常严重。纤维聚集区域容易形成裂纹源,造成载荷失效,导致复合材料的强度降低。另外由于烧结温度仅为500 ℃,基体合金本身的室温抗拉强度不高,所以采用该基体制备的复合材料的抗拉强度整体不高。

图8 SCF-Ni/Al-Si复合材料的真应力-应变曲线Fig.8 Tensile curves of SCF-Ni/Al-Si composites

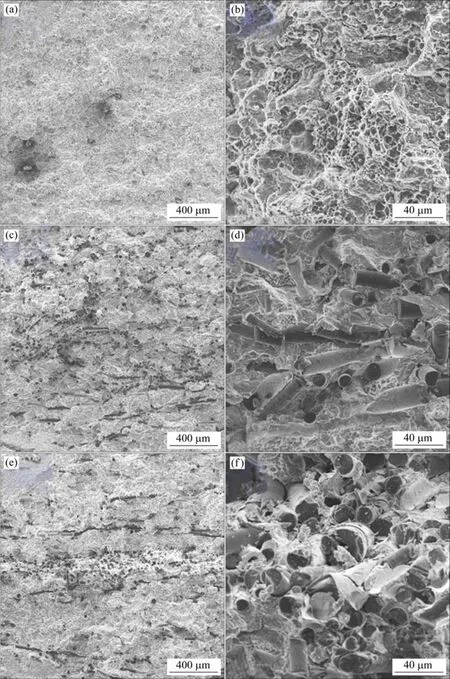

图 9为含不同质量分数(0%,9%和 12%)SCF-Ni的SCF-Ni/Al-Si复合材料的拉伸断口形貌。从图9(a),(b)可以看出,基体的拉伸断口呈阶梯状,明显的撕裂脊,表现出韧性断裂特征。根据 OGIERMAN[22]的研究,当纤维在基体中受到拉伸载荷时才能发挥其增强效果,所以短炭纤维在基体中的取向对复合材料的力学性能影响很大,若大部分纤维与应力方向相同则强化效果显著,若大分部纤维与应力方向垂直则无法得到良好的强化效果。从图 9(c),(d)可以看出,添加SCF-Ni的复合材料断口处纤维随机分布,部分纤维平行于断口,部分纤维垂直于断口,取向随机,所以增强效果不显著。在断口处观察到有明显拔出的炭纤维,说明炭纤维与基体的结合力不强,受载时纤维容易从基体拔出造成SCF-Ni/Al-Si复合材料强度降低。另一方面,从图9(e),(f)可以看出,SCF-Ni的含量为12%时,在复合材料内部出现了明显的纤维团聚,SCF-Ni相互桥连成骨架导致基体无法填充纤维间的空隙,影响基体传递载荷的效果,且在纤维团聚处发生变形或者断裂,导致复合材料的室温抗拉性能降低。

3 结论

1) 利用化学镀技术在炭纤维表面镀覆镍层,可以有效阻隔炭纤维与铝基体直接接触,复合材料界面相为Al3Ni,无有害相Al4C3。

2) 随SCF-Ni质量分数由0增加到12%,SCF-Ni/Al-Si复合材料的密度由2.56 g/cm3下降到2.51 g/cm3,硬度从97 HV提高到131 HV。

3) 不添加镀镍短炭纤维时,基体的抗拉强度为90 MPa,添加镀镍短炭纤维后SCF-Ni/Al-Si复合材料的抗拉强度随纤维含量的增加先升高后降低,当纤维含量为9%时,抗拉强度达到最大值152 MPa,较基体提升了68%。

图9 复合材料的断口SEM形貌图Fig.9 Fracture SEM morphologies of the composites with different SCF-Ni contents(a), (b) 0%; (c), (d) 9%; (e), (f) 12%