碳纳米管对泡沫铜/石蜡复合相变材料热性能的影响

包胜友,安俊杰,马莉,魏秋平,柏振海,周科朝

(1. 中南大学 材料科学与工程学院,长沙 410083;2. 中南大学 粉末冶金国家重点实验室,长沙 410083)

随着自然资源分布不均和人类对能源需求增加,能源供应与需求之间的差距日益增大[1]。使用相变材料(PCM)的潜热储能可以储存多余的能量,被证明能显著弥合这一能源需求/供应缺口[2]。作为 PCM 的一种,石蜡拥有合适的相变温度和相变潜热,而且石蜡廉价的特性使其在相变储能领域拥有良好的应用前景[3]。然而,石蜡的热导率很低,降低了石蜡的充/放热速率[4],从而限制了它进一步应用。因此,有效提高石蜡的热导率是一个急需解决的问题。

热导率低是 PCM 的一个常见问题,而引入高导热填料是提高 PCM 热导率最常用的方法。这些高导热填料包括金属、碳材料和各种类型的多孔材料[5-7]。在各种类型的填料中,泡沫铜(CF)具有高导热性和连续导热结构,是常用的导热填料。JIN等[8]将不同孔尺寸的CF与石蜡复合,结果表明三种孔尺寸的CF均能显著提高石蜡的传热能力。然而,因为商用 CF的孔径很大,导致 CF的孔隙内存在很大的低热导区域,所以仍有进一步提高热导率的空间[9]。

由于碳纳米管(CNT)能降低多孔孔隙内的低热导区域,最近有文献报道了一种基于多孔材料和 CNT的分级结构对 PCM 的热导率提升效果比单纯的多孔材料更好。KHOLMANOV等[10]通过在多孔石墨网络上电子束镀镍,然后以镍为催化剂催化CNT束并与石蜡复合,热导率测试结果表明催化CNT后,由于CNT完全填充多孔网络孔隙,样品的热导率从2.26 W/(m·K)提高到 4.09 W/(m·K)。除了引入催化 CNT,KARAIPEKLI等[11]在多孔石墨/石蜡的基础上物理混合 CNT,使得热导率从 0.15 W/(m·K)提升到 0.32 W/(m·K)。显然,以催化和混合两种形式存在的 CNT均能提高多孔材料/PCM 的热导率,但是深入对比两种形式的 CNT对 PCM 热导率影响的文章还未见报道。因此探究两种形式的CNT对PCM导热性能的影响对今后CNT的选择具有指导意义。本文在对比催化和混合两种形式的CNT对PCM热导率影响的同时,探究两种形式CNT的加入对PCM储热能力和过冷度等相变行为的影响。

1 实验

1.1 原料

混合用 CNT的参数为:纯度>90%,外径 8~15 nm,长度30~50 μm。实验选取的PCM为石蜡,所用的多孔结构为 CF,孔隙率和尺寸分别为 98%和 9.5 mm×9.5 mm×1.6 mm。化学镀镍所用的试剂包括:硫酸镍、次亚磷酸钠、醋酸钠和硫脲。热催化CNT过程气体为纯度99.999%的高纯氩气、甲烷和氢气。

1.2 制备方法

1.2.1 CF/混合CNT/石蜡复合PCM的制备

CF/混合 CNT/石蜡复合 PCM 的制备过程分为CNT在石蜡中均匀分散和真空浸渍两步:1) 将装有CNT和石蜡的烧杯放入水浴磁力搅拌装置中加热至90 ℃,待石蜡完全融化后以200 r/s的转速搅拌3 h,使CNT与石蜡均匀混合,混合CNT与石蜡的质量比为1:99;2) 真空浸渍是为了将CNT/石蜡混合液体与CF复合,先将装有CF骨架的模具放入烧杯中,并一起置于管式炉中,为了使 CNT/石蜡混合物完全进入CF孔隙,管式炉在90 ℃保温30 min后缓慢降温,并且整个保温和降温过程中管式炉均处于真空状态,获得CF/混合CNT/石蜡复合PCM。

1.2.2 CF/催化CNT/石蜡复合PCM的制备

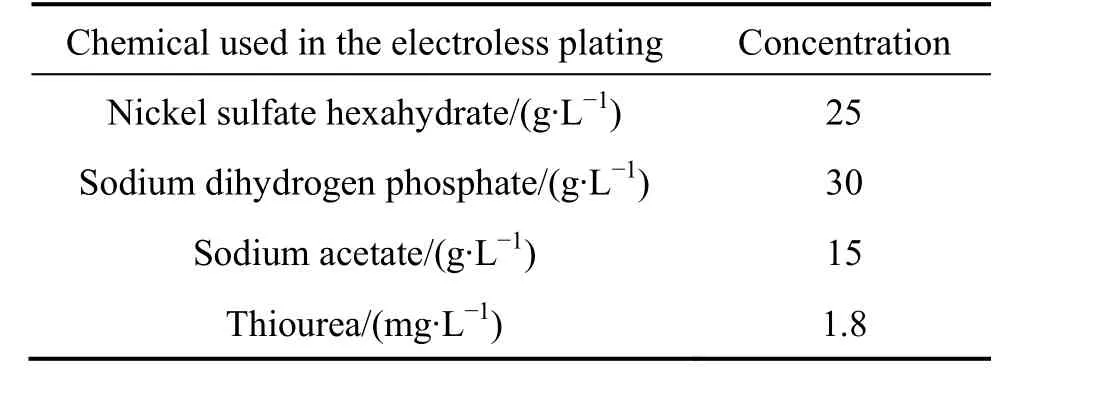

CF/催化CNT/石蜡复合PCM的制备分为CF/催化CNT的制备和真空浸渍两步。首先采用化学镀镍法在CF上覆盖镍催化剂,然后将化学镀镍后的CF放入管式炉中热催化CNT即可获得CF/催化CNT的分级结构。用于CF化学镀镍的化学成分及含量如表1所列,热催化CNT的参数为:氢气、氩气和甲烷的流量分别为 11、11 和 16 cm3/min(标准状况下),催化温度 900 ℃,压强25 kPa,时间10 h。制备CF/催化CNT/石蜡复合PCM的真空浸渍过程的具体操作方法与制备CF/混合CNT/石蜡复合 PCM 的一样。CF/催化 CNT/石蜡复合PCM中催化CNT与石蜡的质量比为1:99。纯石蜡和CF/石蜡作为对比样,以相同的真空浸渍过程获得。

表1 用于CF化学镀镍的化学成分及含量Table 1 Chemical compositions of electroless bath used for nickel coating on CF

1.3 表征方法

采用扫描电子显微镜(荷兰 FEI公司 Nova Nano SEM 230)观察样品的微观形貌;通过激光显微拉曼光谱(LabRAM ARAMIS)表征CNT的品质,激光波长为532 nm;利用激光闪光法(德国耐驰 LFA 447 Microflash)测量PCM的热导率;通过差示扫描量热仪(德国耐驰DSC 214 polyma)测量PCM的相变行为,升温速率为10 ℃/min,测试过程中吹扫气为氮气。

2 结果与讨论

2.1 CF/催化CNT分级结构和混合用CNT的形貌

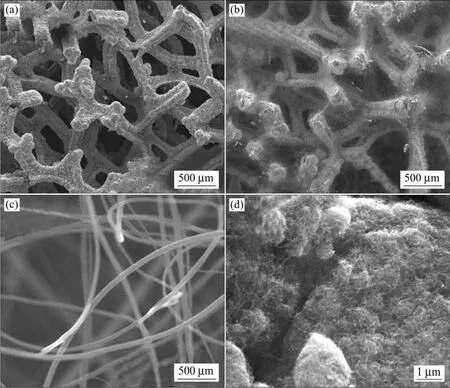

图1 CF/催化CNT分级结构和混合用CNT的SEM图Fig.1 SEM images of CF/ catalytic CNT grading structure and mixed CNT(a) CF; (b) CF/catalytic CNT; (c) catalytic CNT; (d) Mixed with CNT

图1所示为CF、CF/催化CNT分级结构和混合用CNT的SEM照片。作为CF/催化CNT分级结构的多孔材料,CF在空间上是三维连续的,可为热量的传导提供连续通道。热催化后在 CF骨架上生长了一层CNT,这些CNT具有降低CF孔隙内低热导区域面积的潜力。与催化CNT相比,混合用CNT的形貌呈团聚状,因此在制备CF/混合CNT/石蜡复合PCM过程中需要使用磁力搅拌装置搅拌让 CNT在液态石蜡中均匀分散。

2.2 CNT的品质

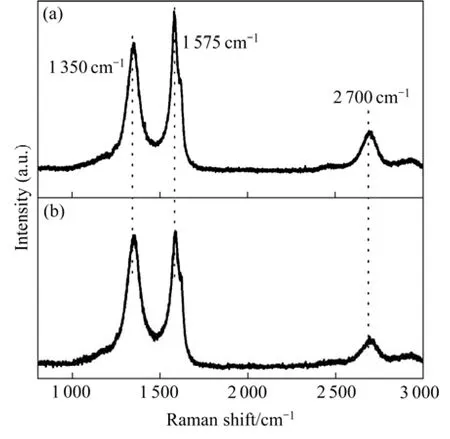

作为分级结构的核心部分,CNT的固有导热性能受其品质的影响较大。Raman表征对 CNT的表面缺陷非常敏感,因此常被用来评价 CNT的品质。图 2所示为催化CNT和混合CNT的 Raman光谱图。两种 CNT的 Raman光谱均有三个主要的特征峰:以1 350 cm-1为中心的D峰代表sp3碳原子,与石墨结构的完整性密切相关;在1 570 cm-1的G峰通常归因于石墨壁(sp2杂化碳)的平面振动;另一个特征峰是2 707 cm-1处的强G′峰,这是CNT双声子过程中由散射引起的二阶双共振拉曼模式[10]。通常通过 D 峰和 G峰的强度比来评价CNT微观结构的质量信息[12],ID/IG的值越大,表明CNT表面缺陷越多,CNT的本征热导率越低。催化CNT和混合CNT的ID/IG值分别为1.03和1.21,表明混合CNT的本征热导率比催化CNT的高。

图2 CNT的Raman光谱图Fig.2 Raman spectra of CNT(a) Catalytic CNT; (b) Mixed CNT

2.3 复合PCM的浸渍率

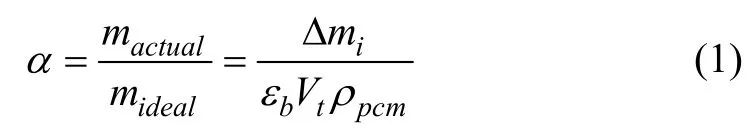

通过真空浸渍法制备复合PCM后,还需对PCM的复合情况进行表征。石蜡在复合PCM的浸渍率(α)可反应PCM的复合情况,通过公式(1)计算其值[13]:

式中:Vt为复合PCM的总体积;ρpcm为石蜡的固体密度;Dmi真空浸渍前后样品的质量差;其中体积分数εb通过公式(2)计算:

式中:mfo和ρsk分别为分级结构的质量和密度。 值得注意的是,当 CF孔隙全部被石蜡填充时,α的值为100%。

CF/石蜡、CF/混合 CNT/石蜡和 CF/催化 CNT/石蜡中石蜡的浸渍率分别为95.5%、95.0%和95.1%。由于石蜡在凝固过程中体积变小,所以复合 PCM 的α值均没有达到100%。石蜡和CNT均为非极性分子,所以样品的α值均高于95%,这表明PCM的复合情况良好。

2.4 复合PCM的传热性能

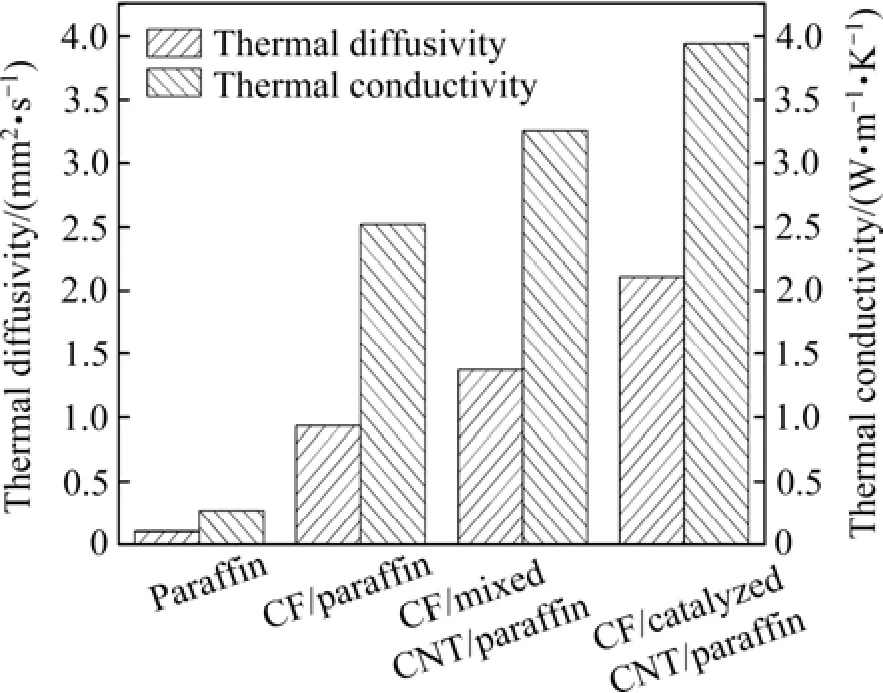

在 CF的基础上引入 CNT的目的是进一步降低CF孔隙内的低热导区域面积,从而提高复合PCM的传热性能。通常热扩散系数和热导率被用来表征复合PCM的传热性能,所有样品的热扩散系数和热导率如图3所示。从测试结果可知,热扩散系数和热导率的规律一致。纯石蜡的热导率为0.27 W/(m·K),由于CF具有连续导热通道,CF/石蜡的热导率提升到 2.52 W/(m·K)。同时,CNT的引入降低了 CF孔隙中的低热导区域面积,所以加入两种形式的CNT后能使复合材料热导率较CF/石蜡进一步增大[10]。

值得注意的是,混合 CNT本征热导率大于催化CNT,但是 CF/混合 CNT/石蜡的热导率(3.28 W/(m·K))却低于 CF/催化 CNT/石蜡的热导率(3.94 W/(m·K))。根据文献报道,同种形式的CNT的本征热导率越高,其对应的复合材料的热导率越大[14]。本文中 CF/催化CNT/石蜡的热导率最高可归因于 CF/催化 CNT/石蜡复合PCM中热量从CF骨架传入CNT的热阻远小于CF/混合 CNT/石蜡。热性能测试结果表明混合 CNT和催化CNT均可改善复合PCM的传热性能,但催化CNT的改善效果更好。

图3 样品的传热性能Fig.3 Thermal properties of the sample

2.5 相变行为分析

2.5.1 CNT对储热能力的影响

除了传热性能外,储热能力也是评价 PCM 的一个重要参数。通常通过相变潜热来评估 PCM 的储热能力,而 PCM 的相变潜热可以通过 DSC曲线吸热/放热峰面积来测量。图4(a)为DSC曲线,上部曲线为升温曲线(吸热),下部曲线为降温曲线(放热)。升温曲线中,42 ℃和63 ℃处出现的峰分别归因于石蜡的固-固相变和固-液相变[15]。与纯石蜡相比,所有样品的DSC曲线形状均与纯石蜡的基本相同,但峰宽和峰位发生了改变,这归因于CNT的加入使热导率的提高以及与石蜡形成“C—H…π”键的共同作用[11]。从DSC检测结果可知,石蜡的相变潜热为154.3 J/g。因为CF和CNT在相变过程中并不发生相变,所以复合PCM的相变潜热均比石蜡的低。

将各样品相变潜热的理论值与测量值比较,可知CF和CNT对石蜡相变潜热的影响。本文中复合PCM的理论相变潜热通常是将纯石蜡的相变潜热与复合PCM中石蜡的质量百分比相乘所得[16]。各样品相变潜热的理论值与测量值如图4(b)所示。纯石蜡相变潜热的理论值和测量值相等,引入CF和CNT后,相变潜热的理论值和测量值均会发生改变。对于 CF/石蜡样品,测量的相变潜热值低于理论值,这表明 CF不利于改善石蜡的相变焓。而对于进一步添加 CNT的样品,相变潜热的测量值比理论值更高,这归因于石蜡和CNT之间“C—H…π”键的交互作用可使石蜡分子更容易排列,进而影响相邻的石蜡分子的排列,从而增强石蜡的长范围结晶度[17]。因此,在石蜡晶体熔化过程中有序晶格变成无序的液体,需要更多的热能来破坏样品中的晶格,从而导致相变潜热增加[16]。

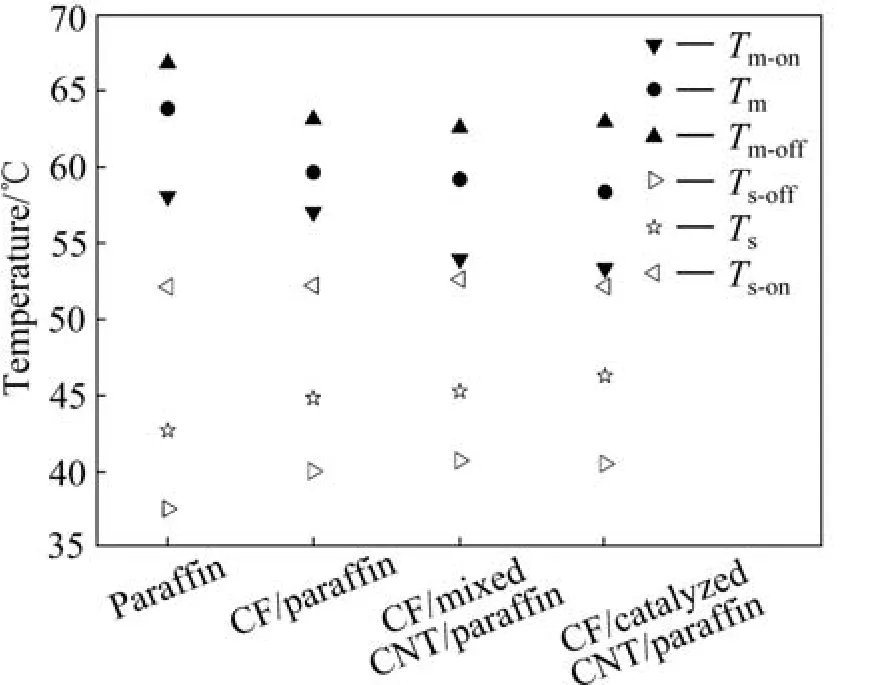

图5 PCM相变温区与过冷度Fig.5 Phase change temperature region and subcooling degree of PCMs

2.5.2 CNT对过冷度的影响

理想的相变储能系统应该在相同的温度下储存和释放热量。然而,由于过冷度的存在,许多 PCM 并没有在低于其凝固温度时立即凝固的能力。因此过冷度也是评估PCM性能的重要指标。石蜡和复合PCM的相变温区(如开始熔化/结晶温度(Tm-on/Ts-on)、结束熔化/结晶温度(Tm-off/Ts-off)、熔化/结晶温度(Tm/Ts))和过冷度(ΔT)如图5所示。晶核特性差、晶体生长速度慢是导致 PCM 过冷的原因[18]。各相变复合材料的过冷度为熔化开始温度与凝固开始温度之间的差值。可以观察到纯石蜡的过冷度约为6 ℃,CF/石蜡的过冷度约为5 ℃,而引入CNT的石蜡复合PCM的过冷度均小于1.5 ℃,这是因为CNT可为石蜡的凝固结晶过程提供大量异质形核位点,从而有利于抑制石蜡的过冷现象[10]。所有含CNT的复合PCM的过冷度的绝对值均在1.5 ℃以内,比纯石蜡更适合实际应用。

3 结论

1) 采用相同质量分数的催化CNT和混合CNT,并通过真空浸渍法制备复合 PCM。由于石蜡和 CNT都是非极性分子,所以PCM的复合情况良好。

2) 在混合CNT本征热导率均大于催化CNT的情况下,CF/混合 CNT/石蜡的热导率(3.28 W/(m·K))低于CF/催化 CNT/石蜡的热导率(3.94 W/(m·K))。

3) 石蜡和 CNT之间“C—H…π”键的交互作用可增强石蜡的长范围结晶度,从而提高石蜡的相变潜热,并且CNT的加入能为石蜡的形核提供异质形核位点,使得石蜡的过冷度低于1.5 ℃。