一种浮动打磨头结构设计与运动仿真研究

赵 媛,曹平国,马婷婷,刘 海,3,宋全军

(1.中国科学院合肥物质科学研究院,安徽 合肥,230031; 2.中国科学技术大学,安徽 合肥 230026;3.国家林业和草原局华东林业调查规划设计院,浙江 杭州 340019)

0 引 言

传统打磨企业大多采用人工打磨的方式,技术手段简陋、加工精度不能很好地得到保障;工作环境恶劣、污染环境。

日本东京理科大学提出了一种学习型打磨机器人系统,用于PET瓶模具打磨,但是不能快速适应小批量铸件;新加坡制造技术研究院开发了一种用于 3D 轮廓打磨和抛光的自适应机器人系统,但是控制方案复杂,需要的设备较多,成本太大,不能适应于工业自动化生产;浙江大学的章健提出切削法向力恒定控制策略,但是不是封闭的机器人控制系统,普遍性不强[1]。综上所述,目前针对打磨设备的研究多集中于中小型铸件,多采用学习型或按轨迹进行打磨,大型铸件存在调平等问题,因此不适用于大型铸件的打磨。

大型平面铸件多用于采矿等场合,对其表面的精度要求不是很高,打磨主要打磨平面及其表面因铸造带来的浇冒口、凸起、砂眼及夹砂、披缝或毛刺等特征。针对上述情况,拟设计一款适合的浮动打磨头解决大型平板铸件打磨过程中的调平问题,可提高装置的适应性,对大型铸件打磨企业改变现有人工打磨方式、进行自动化改造有指导意义。

1 机构设计与分析

1.1 打磨头总体方案设计

针对大型平板类铸件存在调平困难的情况,设计一款打磨头,受三自由度并联平台刚度与强度优异性能的启发,采用三自由度并联平台形式自适应一定角度倾斜范围内的平面及一定倾斜角度的斜面打磨。考虑到打磨对象为大型平面铸件,采用碗型砂轮的砂轮形式增大接触面积,提高打磨效率。

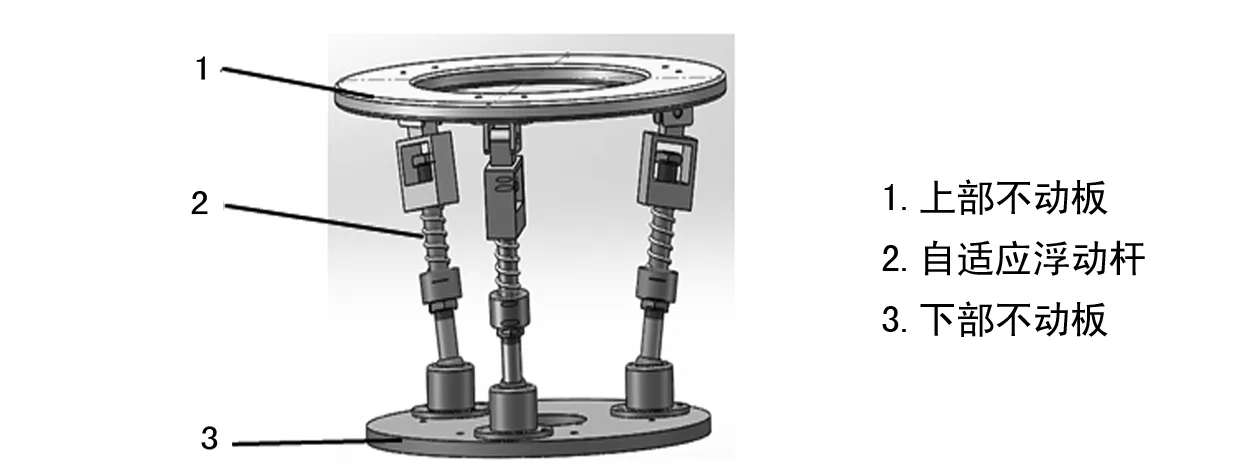

本设计中浮动打磨头(如图1所示)主要由自适应三自由度并联平台1和打磨头主头部分2组成。

打磨头主头部分由电机、碗型砂轮及其连接部分组成,完成主要的打磨功能。

图1 浮动打磨头

1.2 自适应三自由度并联平台结构设计与分析

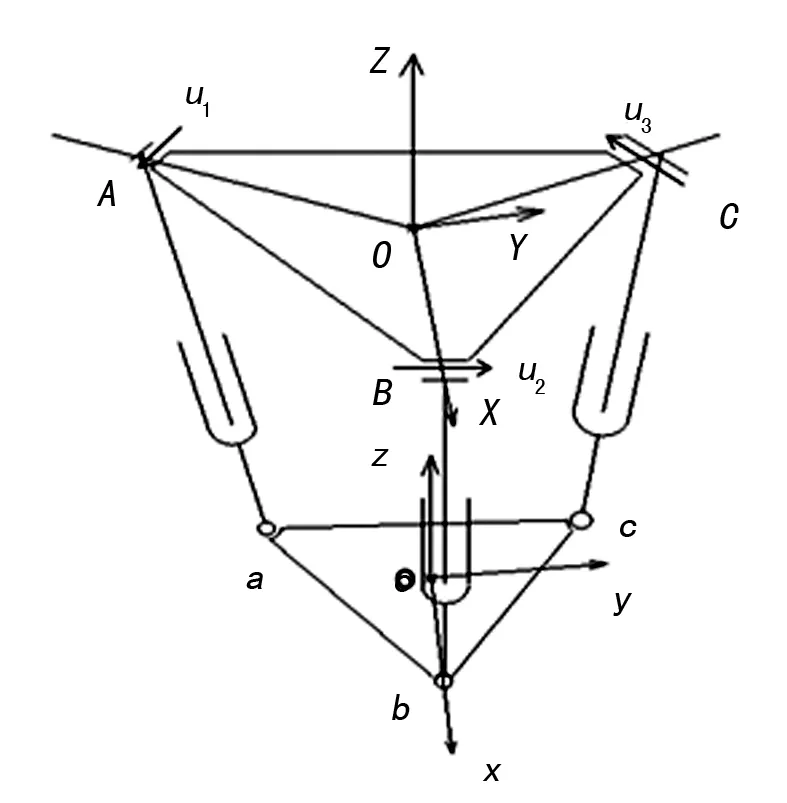

本文提出一种自适应三自由度并联平台,如图2所示,主要由上部不动板1所示、自适应浮动杆2所示、下部浮动板3所示组成,主要完成自适应的功能。

图2 自适应三自由度平台

2 三自由度并联机构运动学逆解

2.1 自由度计算

一般形式的空间机构自由度计算公式:

(1)

式中:M表示自由度;n表示构件数;g表示运动副数;fi表示第i个运动副的相对自由度。

该机构总的构件数为n=8,运动副数g=9,其中3个旋转副其自由度为1、3个移动副其自由度为1、3个球面副其自由度为3,因此该平台的自由度为:

M=6×(8-9-1)+3×1+3×1+3×3=3

(2)

2.2 运动学逆解

如图3为自适应三自由度并联平台的机构简图,上下平台是2个不同长度的等边三角形ABC和abc,上下平台通过3条可伸缩的支撑杆相连,即3条自适应浮动杆,3条支撑杆与上部平台通过3个旋转副连接、与下方平台用的是3个球铰相连,u1u2u3为旋转副的3个轴线。固定坐标系OXYZ位于三角形ABC中央,原点O位于三角形ABC形心处,X轴沿O点指向B,Z轴垂直于三角形ABC向上,Y轴垂直于X轴、Z轴且满足右手螺旋法则。动坐标系oxyz位于三角形abc中央,原点o位于三角形abc形心处,x轴沿o点指向b,z轴垂直于三角形abc向上,y轴垂直于x轴、z轴且满足右手螺旋法则。3条支撑杆长分别为L1、L2、L3,单位矢量分别为L1、L2、L3,L1·L1=1,L2·L2=1,L3·L3=1,3条可伸缩杆最长为Lmax,最短为Lmin,2个外接圆半径分别为R和r[2]。

图3 三自由度并联平台机构简图

A、B、C在定坐标系OXYZ中的绝对坐标为:

(3)

a、b、c在动坐标系oxyz中的相对坐标系为:

(4)

动坐标系oxyz相对于定坐标系OXYZ的关系可以表示为齐次矩阵:

(5)

左上角3阶子阵分别表示为动坐标系的x、y、z轴对定坐标系X、Y、Z的方向余弦,xc、yc、zc为动坐标系原点o在定坐标系OXYZ中的绝对坐标系。因x、y、z相互正交、所以满足:

x·x=y·y=z·z=1

(6)

x·y=y·z=z·x=0

(7)

这样abc上任意一点对OXYZ的坐标为:

(8)

(9)

(10)

(11)

各个杆的长度可由球铰和转动副间的距离确定:

(12)

(xk×r+zc)2

(13)

(14)

(15)

r×xj+yc=0

(16)

(17)

化简得:

r×xj+yc=0

(18)

xj=yi

(19)

r×yj=r×xi-2×xc

(20)

3 MATLAB设计计算

由公式知,R、r为由结构确定的固定值,则R=190 mm,r=155 mm;xi、yi、zi、xj、yj、zj、xk、yk、zk中有2个是独立的,为了简化处理,则给定xi、yj、zk中任意2个值;xc、yc、zc中xc、yc由约束条件决定,zc为独立。在逆解过程中,考虑到实际需要,必须使xc、yc、zc在2°范围内,高度在固定板下方160 mm附近。在实际过程中,因浮动板不能翻转,则当给定xi和yj时,zk>0;给定xi和zk时,yj>0;给定yj和zk时,xi>0。

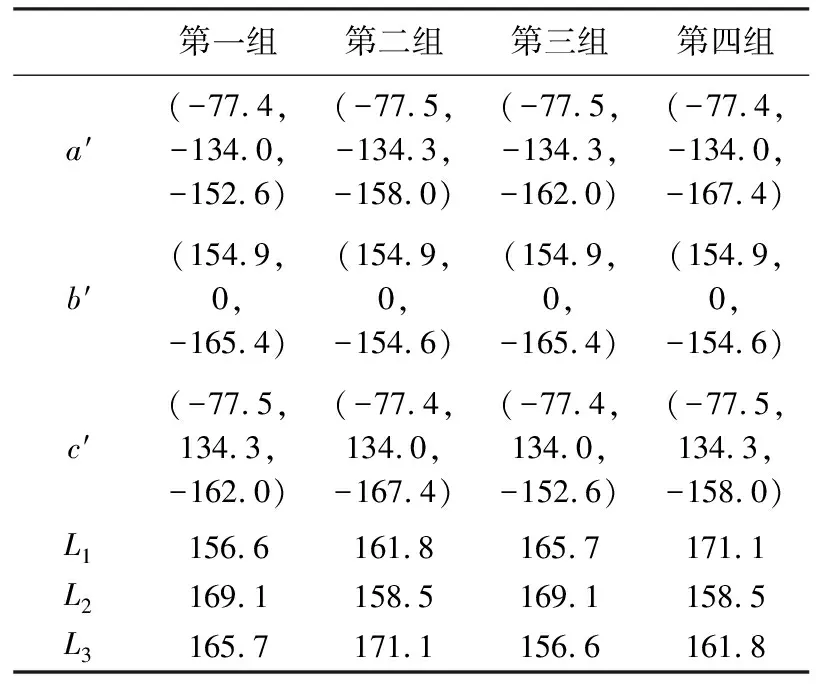

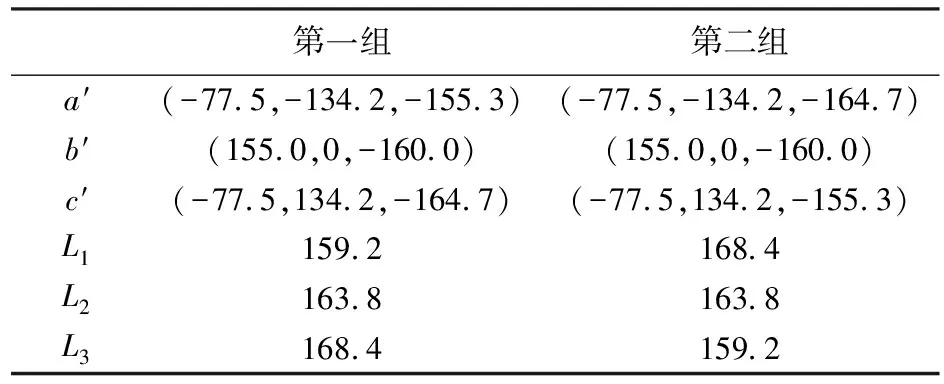

(1) 当xi=cos(2°);yj=cos(2°);zc=160 mm时,逆解出结果如表1所列。

表1 第一组逆解结果

上述表1为逆解出的四组结果,第一组与第四组关于zc=-160 mm平面对称,第二组与第三组也关于zc=-160 mm平面对称;第一组与第三组关于b′与其对边中点组成的空间直线对称,第二组与第四组也关于b′与其对边中点组成的空间直线对称。在本坐标系中设ob为x轴,由对称性可知,若oa、oc为x轴,则逆解情况不变,因此在此情况下L最大值为171.1 mm,最小值为156.6 mm,弹簧的行程≥14.5 mm。

(2) 当xi=cos(2°);zk=cos(2°);zc=160 mm时,逆解出结果如表2所列。

表2 第二组逆解结果

上述表2为逆解出的两组结果,第一组与第二组关于zc=-160 mm平面对称。在本坐标系中设ob为x轴,由对称性可知,若oa、oc为x轴,则逆解情况不变,因此在此情况下L最大值为169.1 mm,最小值为158.5 mm,弹簧的行程≥10.6 mm。

(3) 当yj=cos(2°);zk=cos(2°);zc=160 mm时,逆解出结果如表3所列。

表3 第三组逆解结果

上述表3为逆解出的两组结果,第一组与第二组关于zc=-160 mm平面对称。在本坐标系中设ob为x轴,由对称性可知,若oa、oc为x轴,则逆解情况不变,因此在此情况下L最大值为168.4 mm,最小值为159.2 mm,弹簧的行程≥9.2 mm。

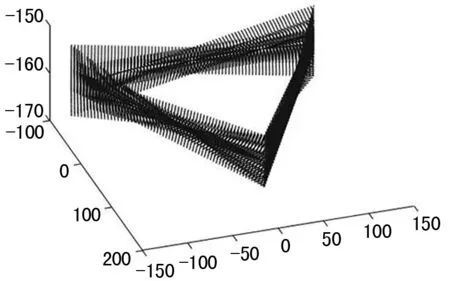

图4 三自由度并联平台2°以内逆解空间

图4为2°以内逆解空间,当限制x轴、y轴、z轴在与其初始位置夹角2°范围内运动时,L最大值为171.1 mm,最小值为156.6 mm,弹簧的行程≥14.5 mm。因本三自由度浮动平台的为被动自适应的特殊性,虽逆解存在多解的情况,但是在实际运行的过程中,在力的作用位置靠近哪边哪边压缩,实际被动自适应过程中其解是唯一的。本次逆解只是根据所限制参数不同一种情况的结果,可根据需求改变参数逆解出所需要的结果。

4 虚拟样机的模型建立与运动仿真

4.1 创建模型

在solidworks中创建如图1所示的模型,鉴于打磨头主头部分与自适应部分为刚性连接,为了简化模型,故只对如图2所示的自适应部分进行仿真。将图2所示的符合逆解参数的模型转化为适合ADAMS的文件标准导入ADAMS中,然后在各部件之间施加运动副约束、载荷、驱动等元素,建立自适应三自由度机构虚拟样机模型[3-4]。

4.2 自由度验证实验

将4.1模型直接进行计算,结果为与2.1所计算出的自由度为3完全一致,验证正确。

4.3 自适应性仿真

铸件在铸造的过程中随着浇注液温度等参数的不同,铸件的情况不完全一致,目前未找到关于铸件表面特征及缺陷发生机率的有利统计数据,因此在典型仿真实验环境的搭建过程中,参考GB/T31204-2014及部分企业的外观要求,考虑打磨加工余量,将铸件缩小为5:1模型、表面特征高度为4 mm进行仿真,其中小凸台面积为25 mm×25 mm。

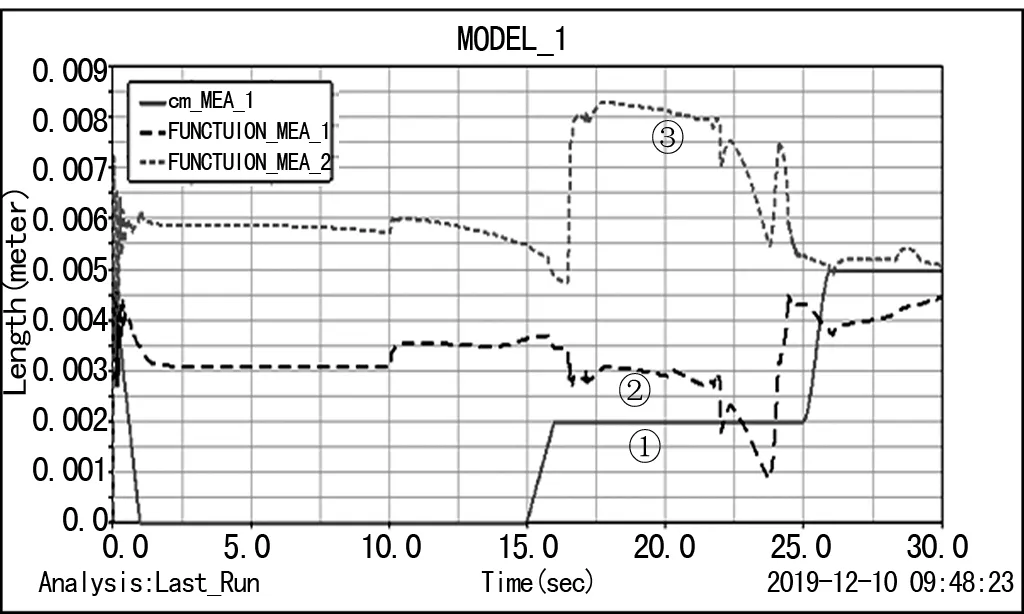

(1) 针对2°二维斜面铸件进行自适应仿真

铸件是2°二维斜面,即在x、y方向都为2°斜面。主要是对大吨位平面铸件在打磨过程中2个方向很难调平及一定斜度范围内斜面的情况进行自适应仿真。仿真过程中铸件由左向右运行,并联平台可上下调整高度。

图5 2°二维斜面铸件仿真结果图

图5中线①为并联平台上部不动板沿竖直Z轴方向的轨迹线,线②为右边2个球铰在Z方向差值,线③为左边球铰与右前球铰在Z方向差值。在0~1 s,并联平台整体下移5 mm保证在初始状态下浮动板与铸件完全贴合;在2~10 s,线②与线③基本保持水平;10 s处浮动板右边2个球铰从不在铸件正上方至完全在铸件上方有个小于0.5 mm的跳动;10~15 s,线②基本水平,线③在0.5 mm差值范围内浮动;15~16 s、25~26 s由于不动板的提升带来一定的浮动;16~25 s、26~30 s基本保持水平,26~30 s由于接近边缘,浮动板左边球铰逐渐离开球铰,带来一定的浮动。综上所述,除球铰位于边缘及并联平台整体提升带来的扰动外,在可允许的范围内基本认为浮动板与铸件贴合运行,即并联平台具有一定的自适应性。

(2) 对存在小凸点、小多肉的铸件进行自适应仿真

平面类铸件表面存在小凸点、小多肉等,在打磨过程中需要进行去除,因此三自由度并联平台需要自适应铸件上的小凸点及小多肉的情况。将小凸点、小多肉抽象为一个铸件上的小凸起,铸件为在处于极限斜度的斜面铸件进行仿真。

在实验(1)的基础上加上小凸起的特征进行仿真。在凸起之前,仿真结果与(1)一致,对比图5与图6可知,在遇见小凸起时线③会发生较大的突变,线②变化较小,在变化趋势的过程中,再次变化的次数较少。

图6 小凸点、小多肉的仿真结果图

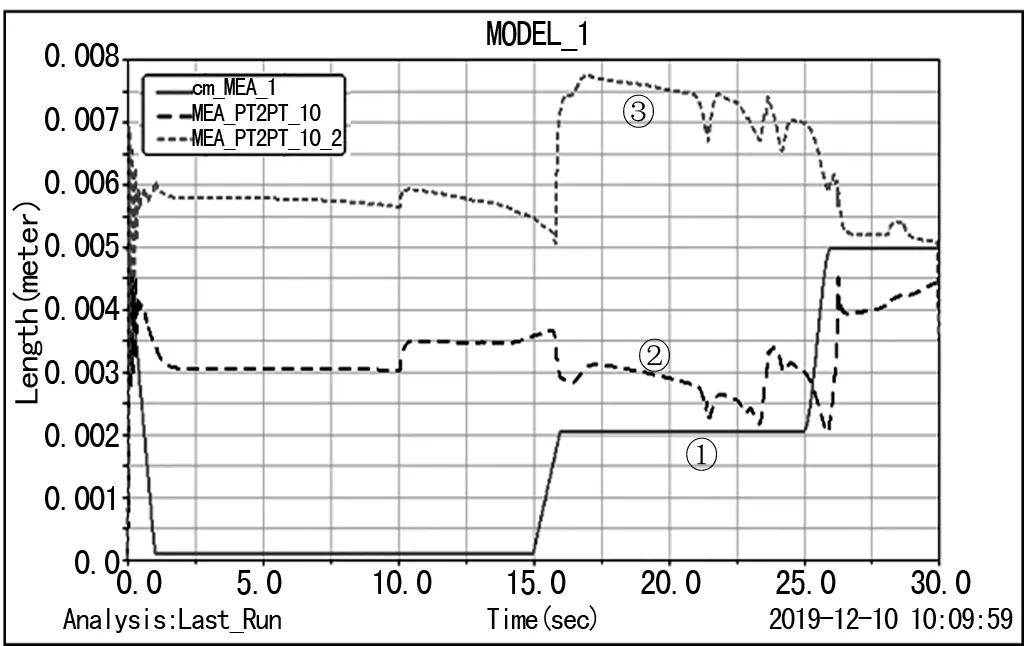

(3) 对存在夹砂、表面砂眼的铸件进行自适应仿真

平面类铸件在铸造过程中存在夹砂、表面砂眼等情况,在打磨过程中需要进行去除。将夹砂、表面砂眼抽象为无数细小的小凸起模型,同样选取铸件为在处于极限斜度的斜面铸件进行仿真。

在实验(1)的基础上加上夹砂、表面砂眼的特征进行仿真。在特征之前,仿真结果与(1)一致,对比图5与图7可知,在遇见特征时线③会发生较大的突变,线②变化较小,在变化的过程中,会发生多次突变。

图7 夹砂、表面砂眼的铸件仿真结果图

(4) 对浇冒口、肉瘤等切割后的小凸台进行自适应仿真

铸件表面可能存在浇冒口、肉瘤等,可先对其采用气爆等方法进行去除,针对去除后残余的的小凸台进行自适应仿真。

在实验(1)的基础上加上小凸台的特征进行仿真。在特征之前,仿真结果与(1)一致,对比图5与8可知,在遇见特征时线③会发生较大的突变,线②变化较小,在突变初期,会有震荡过程,突变完成后,线②与线③基本保持水平。

图8 浇冒口、肉瘤等切割后的小凸台仿真结果图

(5) 对毛刺、披缝等铸件进行自适应仿真

铸件表面可能催在毛刺、披缝等情况,在打磨过程中需要进行去除。将毛刺、披缝等抽象为细小三角形的模型,同样选取铸件为在处于极限斜度的斜面铸件进行仿真。

在实验(1)的基础上加上毛刺、披缝的特征进行仿真。在特征之前,仿真结果与(1)一致,对比图5与图9可知,在遇见特征时线③会发生较大的突变,相比之下线②变化较小,在突变初期,会有轻微震荡过程,整个变化过程较明显。

图9 毛刺、披缝等铸件仿真结果图

综上所述,通过对2°二维斜面及带有小凸点、夹砂及表面砂眼、浇冒口及肉瘤切割后小凸台、毛刺披缝等特征的2°二维斜面的适应性仿真,验证了浮动板与铸件的贴合运行,进而验证了三自由度并联平台的自适应性,同时不同的曲线也给进一步判断遇到的缺陷提供一定的参考依据。

5 结 语

针对大型平面铸件打磨调平困难、传统打磨效率低的问题,提出一种自适应打磨头的设计方案。通过三自由度并联平台的方式解决自适应表面的问题,通过采用碗型砂轮及自动化打磨方式解决效率低下的问题,并结合实际打磨过程中的表面特征,进行了自适应仿真实验,验证了三自由度并联平台的自适应性,进而验证了浮动打磨头的自适应性,理论上证明了浮动打磨头能满足平面打磨的需求。