基于Geomagic的关键零部件逆向设计方法研究

王国锋,何 冰

(1.江苏徐工工程机械研究院有限公司,江苏 徐州 221004; 2.高端工程机械智能制造国家重点实验室,江苏 徐州 221004)

0 引 言

随着各个厂家对产品研发的日益重视,国内工程机械主机产品的性能已经具有了国际水平。但是由于工程机械关键零部件往往购自国外厂商,导致产品利润率偏低,这已经成为制约工程机械行业进一步发展的瓶颈。为了企业的可持续发展,许多厂家均加大了核心零部件自主研发的投入,但是采用传统的产品设计方法必须通过多次的设计和试验,研发周期长、研发成本高。

发动机散热器作为一种重要组件,在工程机械产品上应用广泛,其散热效果对整机寿命影响很大。叶片作为散热器上的核心元件,主要由自由曲面组成,其设计精度直接决定散热器的性能。笔者采用非接触式激光扫描仪对某发动机散热器叶片进行数据采集,然后结合逆向工程软件进行反求设计,实现了对原产品的快速开发和试制,缩短了设计周期,同时确保了设计质量[1]。

1 逆向工程概述

逆向工程(Reverse Engineering, RE)又称反求工程,源自精密测量技术和质量检测技术,是一种以设计方法学为指导,以现代设计理论、方法、技术为基础,运用各种专业人员的工程设计经验、知识和创新思维,对已有新产品进行解剖、深化和再创造。广义的逆向工程包括几何形状逆向、工艺逆向和材料逆向多个方面,是一个十分复杂的系统工程[2]。不过就目前而言,绝大多数有关逆向工程技术的研究和应用都集中在几何形状的逆向,即重建产品实物的CAD模型,即几何形状逆向,本文所指的逆向工程即属于这个范畴。

2 逆向设计流程

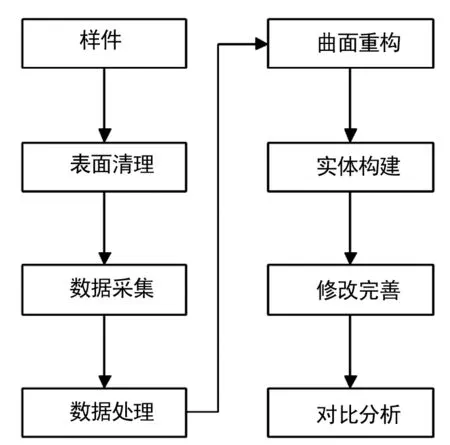

逆向设计的步骤可以概括如下:根据样件的结构特点,首先利用非接触式激光扫描仪采集样件的点云数据;然后使用Geomagic和Pro/Engineer进行数据处理、曲面重构、实体化等,得到样件的CAD模型;最后结合叶片生产加工工艺,对其进行修改、完善,最终得到可以用于生产试制的叶片CAD模型。其大致流程如图1所示。

3 数据采集

数据采集是逆向设计的第一步,是后续建模的基础,对最终模型的精度有重要影响,因此应快速、完整、精确地采集叶片的三维轮廓数据。

图1 叶片逆向设计流程图

数据采集方式通常分为两种,接触式测量和非接触式测量[3]。接触式测量是传统的测量方式,测量过程中测头与模型表面接触,测量精度高,但是接触式测量是机械式测量结构存在的缺陷,难以实现快速测量。非接触式测量方法在测量过程中测头不接触被测表面,避免对被测表面的损伤及测头半径的补偿,测量速度快、自动化程度高,适用于复杂曲面模型的三维测量。

本文采用的非接触式激光三维扫描仪是便携式扫描仪中速度最快、精度最高的产品之一,可以完全满足叶片表面数据采集的精度要求。

在进行数据采集之前,应清理样件表面的油污、锈蚀等杂质,尽可能采集其真实特征数据。由于温度、湿度及周围工作环境的关系,数据采集过程中可能会产生一定的噪声数据,图2为采集的叶片初始数据。

图2 叶片原始点云数据

4 数据处理

获取点云数据之后,为了便于后续建模过程的顺利开展,需要对点云数据进行预处理。数据处理主要包括杂点剔除、补齐孔洞、数据简化、点云数据拼接等步骤[4]。

处理点云数据的第一步是要将异常数据剔除。不同类型的杂点可采用不同的精简方式,对于偏离较大的点及孤立的点可以根据目测直接手动删除,对于无法目测删除的可以采用曲线检查法和弦高差法来进行过滤,这两种方法都要求事先设定一个允差,当点的弦距到曲线的欧氏距离超过允差时就可以当作噪声点进行过滤。

补齐孔洞是为了填补点云数据上的小孔洞。首先依据测量数据采用相应的构造准则,并用边界增量构造算法自动定位残缺区域及其边界,然后利用插值方法构造逼近残缺边界的平面特征多边形网格,实现残缺区域满足特征形状及边界约束的数据修复,使修复的数据能够反映产品重要设计意图。

数据简化的目的是对点云数据精简,提高系统计算效率。数据精简过程应在有效的简化数据的同时保持原有数据特征。不同类型的点云可采取不同的精简方式,如散乱点可选择随机采样、均匀网格、三角网格方法;扫描线和多边形点云可采用等间距缩减、倍率缩减、等量缩减等方法;网格化点云可采用等分布密度法和最小包围区域法等。

由于受测量设备和样件形状的限制,测量过程有时要多次才能完成,这样点云数据就存在数据拼接的问题。对同一样件的多视点云可以采用两种方法进行处理:一是基于点的点云拼合,即直接对点云进行拼接,其优点是可以获得拓扑上一致的数据结构,但无法实现基于面的拼合。二是基于特征的点云拼合,这种方法速度快,准确性高,但可能出现局部特征重复的情况。图3为经过处理后的点云数据。

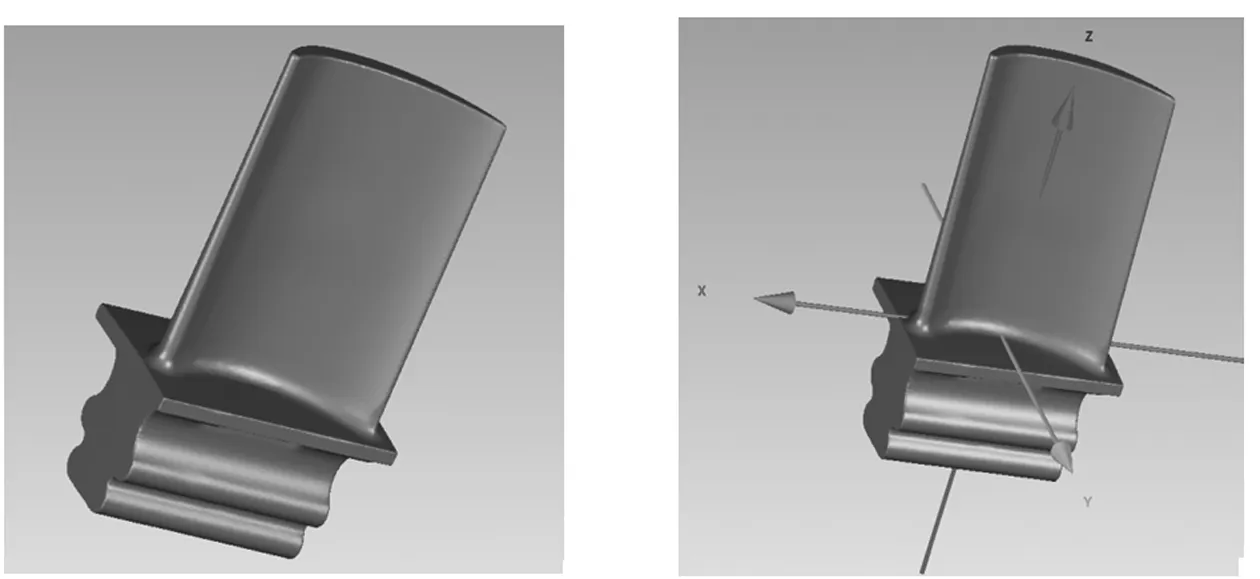

由于很多零件的几何特征都是具有对称性的,为了保证模型的准确性,并便于装配,应建立零件坐标系。建立坐标系的过程可以在Geomagic Studio中完成,首先基于点云构造特征,然后按照一定的方法将全局坐标系与零件坐标系进行对齐,即完成坐标系建立,如图4所示。

图3 经过预处理后的点云数据 图4 叶片坐标系

5 曲面重构

曲面重构就是对曲面的测量数据进行拟合,从而定义出几何形状,这一过程是逆向工程的核心技术。曲面拟合算法可分为插值法和逼近法两大类。插值曲面的精度较高,能够反映所有原始特征信息,但是曲面光顺程度一般不够好;逼近曲面精度较低,但是光顺度较好,而且会过滤无用的数据。

目前常用的两种曲面构建方法为:①直接对测量数据进行拟合,生成NURBS曲面;②先将测量点拟合成曲线,再通过曲面造型的方式将曲线构建成曲面。在实际应用中,往往要根据具体情况,两种方法结合使用。

该叶片由底座和叶片主体两部分组成。底座形状特征较规则,通常由机加工工序完成,适合采用第二种建模方法,即通过点云数据拟合曲线,采用正向设计的方法进行建模。而叶片形状十分复杂,曲率变化较大,全部由自由曲面构成,必须采用第一种方法,即在Geomagic Studio中对点云数据划分区域,拟合参数曲面,将曲面文件保存为CAD软件可以读取的文件格式,如IGS、STP,然后导入Pro/Engineer中进行下一步处理。

一般情况下,很难用一张曲面来拟合整个零件表面,而是分块构造曲面之后,对曲面采用拼接、求交、裁剪等处理。本文将所有曲面缝合为一个封闭的曲面,进行实体化,得到实体模型。最后根据叶片的加工制造工艺,对模型进行修改和完善,得到最终可用于生产的叶片CAD模型。最终模型如图4所示。

6 误差对比分析

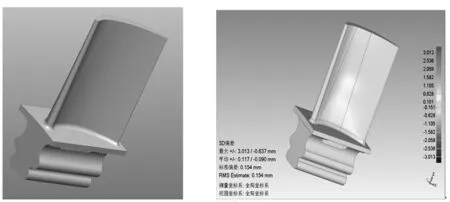

建模完成后,为了检验模型精度,需要将点云数据与CAD模型进行误差对比。将原始点云数据与CAD模型一起导入软件Geomagic Qualify,采用最佳拟合方式对齐,然后进行分析计算[5]。

最佳拟合对齐是针对不同坐标系下的点云数据和CAD模型,基于最小二乘法进行估算两者之间的最小平均距离,将点云数据定位到CAD数模。

经过软件对比分析,该叶片CAD模型与原始点云的平均偏差为0.117~0.090 mm,标准偏差0.154 mm,满足设计要求。对比分析结果如图6所示。

图5 叶片最终CAD模型 图6 误差对比分析结果

7 结 语

以某发动机散热器叶片为例,首先利用非接触式激光三维扫描仪采集叶片表面的点云数据,然后利用软件Geomagic Studio对点云数据进行初步处理,采用Geomagic与Pro/Engineer相结合的建模方法,得到叶片的最终CAD模型。为验证建模的正确性,在Geomagic Qualify中进行建模误差对比分析,结果表明误差值完全满足设计要求,验证了基于Geomagic的叶片逆向设计方法的正确性。与传统设计方法相比,提高了工作效率,缩短了产品研发周期,降低了产品研发成本。