中厚板矫直机的压下规程对矫直精度的影响模拟分析

宋怀朋,董博超,陈富强,任振彪,陈 建

(1.特种重载机器人安徽省重点实验室,安徽 马鞍山 243000; 2.安徽工业大学 机械工程学院,安徽 马鞍山 243032;3.浙江宜可欧环保科技有限公司,浙江 湖州 313000; 4.马鞍山安麦创新技术有限公司,安徽 马鞍山 243000)

0 引 言

随着新一代TMCP技术在板材轧制中的广泛应用,新产品、新技术、新工艺也不断地大量涌现,各个钢铁集团更加看重矫直机的刚度和精度,不约而同的对矫直机进行全方面的改进。与此同时,各大用户商对板材的精度要求也越来越高。

对于所要矫直是矩形断面的钢材而言,矫直辊的压下量对矫直效果起着至关重要的作用[1-3]。过大、过小的压下量都会影响矫后板材的残余应力和平直度。近几年,许多研究人员对矫直辊合理的压下量进行了大量的研究分析。王艳[4]通过板材矫直过程中矫直辊与板材的存在几何关系,得出了理论上排矫直辊压下量与反弯曲率的关系式。宋浩[5]通过曲率积分法算出矫直辊压下量,并分析了不同压下量对矫后板材的影响,从而来确定较优的压下量。J.W.Morris[6]、C.Betego′n Biempica[7]等人通过改变不同的矫直辊压下量,使矫后板材的板形最好、残余应力最小。

笔者针对中厚板矫直精度问题,通过矫直模型,获得有限元模型,在此基础上对中厚板矫直过程进行仿真,以获得了矫直辊压下规程的数值解,可得出对中厚板矫直精度有关键影响的合适压下规程,为工业生产提供技术指导。

1 压下量模型的建立

某公司改进设计的2800九辊中厚板矫直机采用大变形矫直工艺方案,下排矫直辊除可沿轴向旋转外其余方向全部固定,上排矫直辊整体排列倾斜且各矫直辊的压下量按照线性递减的关系逐一递减。因此只要给出上排入口端和出口端的矫直辊的压下量,就可按照线性关系确定其余各个矫直辊的压下量。

上排入口端的矫直辊较大的压下量可以将首端矫直单元下的板材的残余曲率迅速地趋于一致,出口端的矫直辊较小的压下量,可以使末端矫直辊下的板材的压弯曲率在弹性极限曲率之内,此时板材仅产生弹性变形。因而入口端板材的压弯曲率较大,出口端板材的压弯曲率较小。

板材弹性极限曲率半径为:

(1)

式中:ρt为板材极限曲率半径,mm;E为板材弹性模量,MPa;H为板材厚度,mm;σt为板材屈服极限,MPa。

入口端板材压弯曲率半径ρw1为:

(2)

式中:Cw1为人为设定的反弯比,一般为3~5[8]。

出口端板材压弯曲率半径ρw2为:

(3)

式中:Cw2为人为设定的反弯比,一般为1~1.5[8]。

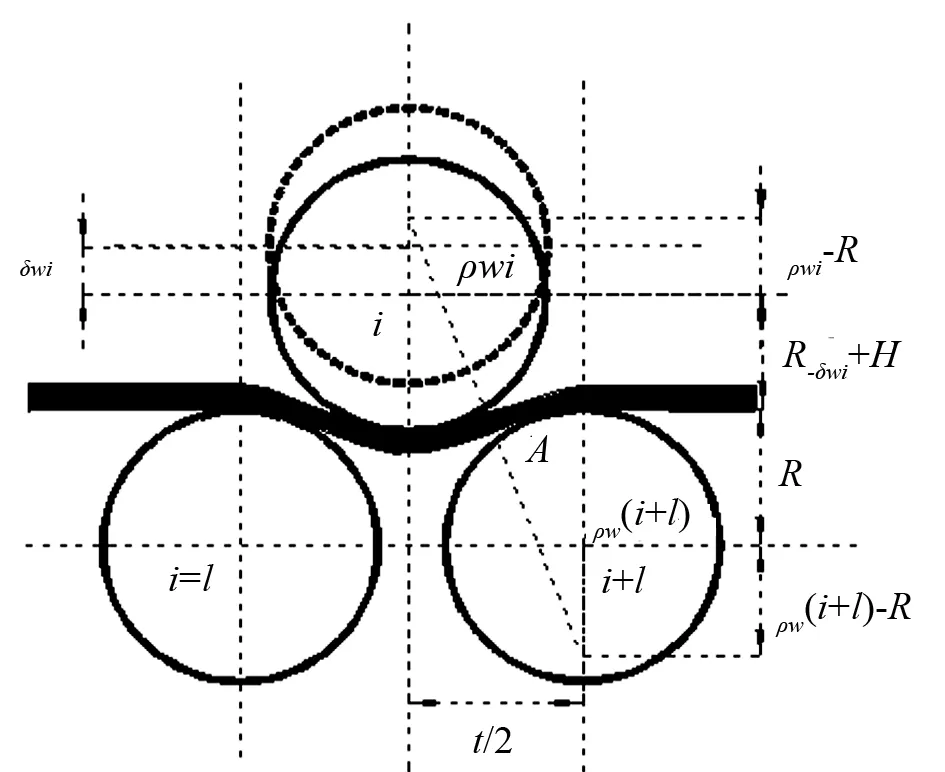

如图1所示,板材在此矫直状态下,上排某一矫直辊的压下量δwi为:

(4)

图1 矫直过程中板材与矫直辊的几何位置

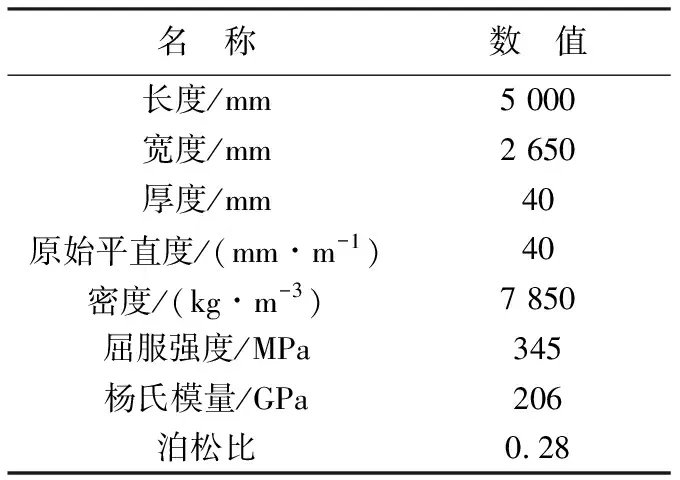

研究选用的中厚板材料属性参数如表1所示。

表1 板材基本参数

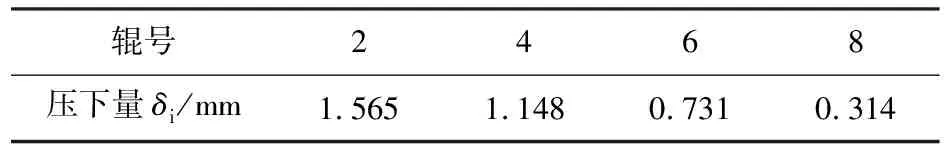

计算得到上排矫直辊的其中一组理论压下量如表2所列。

表2 上排各矫直辊理论压下量

2 有限元模型的建立

2.1 矫直三维模型的建立

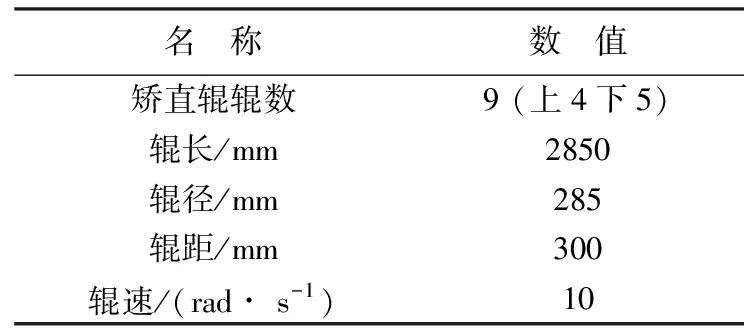

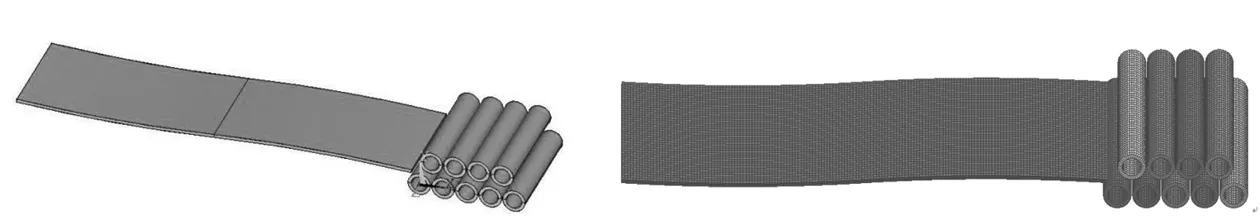

根据2800九辊中厚板矫直机相关的参数,在ANSYS软件中建立矫直单元三维模型。如图2。

板材在矫直过程中,各个矫直辊的刚度远远大于板材的刚度,且上、下排矫直辊都有支撑辊作用其中,因此矫直辊在此过程中的变形可以忽略不计,故可将矫直辊定义为刚性体[9],板材定义为变形体。矫直辊系参数如表3所列。

表3 矫直辊基本参数

2.2 网格划分

在LS-DYNA显示动力学软件中考虑到有限元矫直过程为大变形过程,计算花费的时间较长,故取二分之一建立有限元模型[10]。对所要矫直的中厚板,采用映射网格划分,划分单元网格的规格为:30 mm×30 mm×5 mm,总共有58 432个单元。因将矫直辊定义为刚体,故对矫直辊的划分网格时可以不用划分的很细,这大大减少了单元个数,采用扫略网格划分,每个矫直辊划分1 920个单元,九个矫直辊共有17 280个单元。该矫直有限元模型总共有75 712个单元。有限元模型如图3所示。

图2 矫直三维模型 图3 矫直有限元模型

2.3 边界接触条件

参考辊式矫直机相关研究及实际矫直情况,矫直辊只有绕Z轴的转动,其余五个方向定义为全约束,即X、Y、Z移动方向、ROX、ROY转动方向的约束全为零;因板材分1/2模型,故Z方向为对称约束。板材与矫直辊的接触实质上是板材面与矫直辊面的接触,故采用面-面接触[11],动摩擦系数设置为0.3,静摩擦系数设置为0.2。

2.4 加载条件

在一开始板材没有进入矫直辊之前,要先给板材一个X轴正方向的初始速度,大小1.4 m/s。当板材被矫直辊成功咬入后,在摩擦力的作用下,板材会将沿着矫直方向以边被矫直边运动的方式向前移动。

3 仿真模拟结果及分析

将上述建立完成的三维矫直有限元模型进行动态仿真求解,在LS/PrePost处理器中查看求解结果。由于上排各个矫直辊的压下量不同,板材在矫直过程中所受到的压弯变形量也大不相同。现以表2中的一组理论压下量为例,研究矫直辊压下量对板材矫直精度的影响。

3.1 矫直过程中各向应力分布

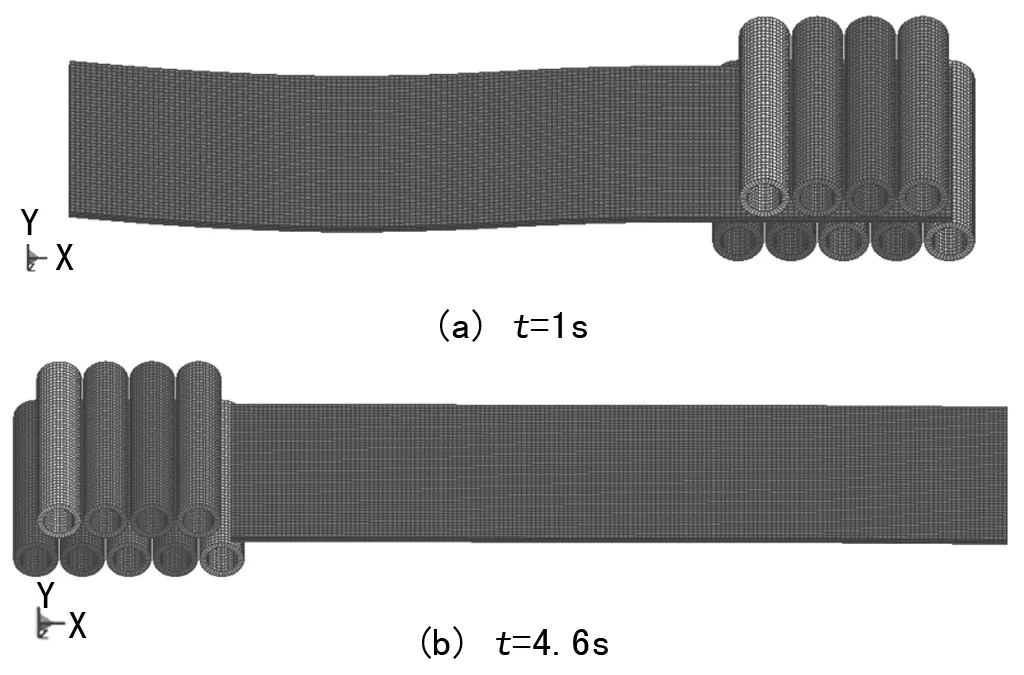

如图4所示,分别为t=1 s,此时板材完全充满矫直辊;t=4.6 s,板材全部离开矫直辊。

图4 有限元动态模拟矫直状态

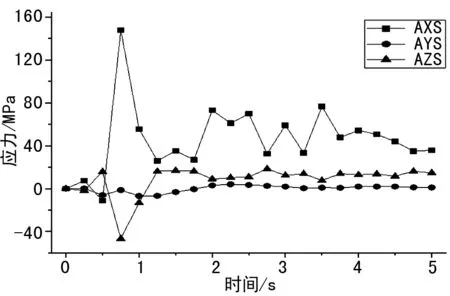

现提取两个时刻板材三个方向所受到的的应力值,如表4所列。

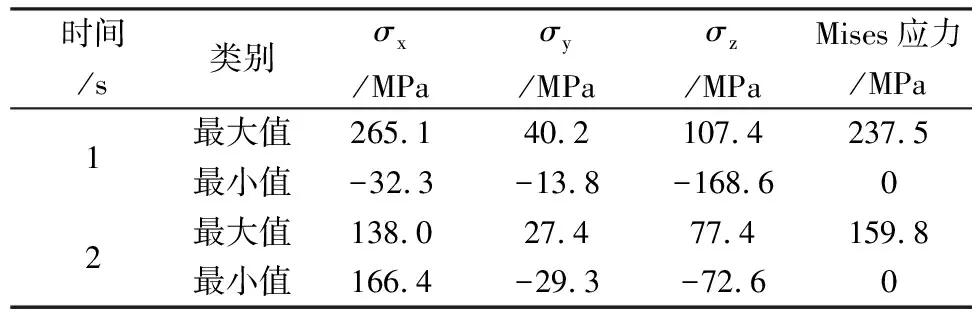

表4 矫直过程中各向应力

从表中可以明显的看出,板材在刚开始矫直时,纵向所受到的加载应力最大,横向所受到的加载应力次之,厚度方向所受到的加载应力最小;板材矫直完成后,长度方向的残余应力最大,宽向的残余应力次之,厚度方向的残余应力最小。故板材在矫直过程中,变形主要位于纵向纤维上,这也与实际矫直情况相同。

为了深度的研究分析板材在矫直过程中各向应力的变化情况,现以板材中的A点为例,如图1中的A点。如图5所示,AXS、AYS和AZS曲线分别表示的是A点在长度、宽度和厚度方向上的应力力变化情况。由图5可知,板材在矫直过程中三个方向都要经历拉-压不断循环变化的交替过程,由于该矫直工艺方案为上排矫直辊整体倾斜排列,矫直辊的压下量从入口端到出口端线性递减,随着板材在矫直辊间向前移动,板材所受到的总变形和外力矩逐渐减小,所以纵向应力也出现逐渐减小的变化规律。其中,板材纵向所受到的应力最大,最大的正值为148.1 MPa。这表明了板材的变形主要位于在纵向纤维上。通过矫直辊对板材交替不断的反复压弯变形,改变板材纵向上的应力值从而使弯曲的板材变直。

图5 板材矫直过程中A点各向应力曲线图

从图5中还可以看出,板材的A点在矫直过程的各向应力均在0.5~1s是达到了最大值,此时刚好位于上排第一、二个矫直单元处,随后各向应力逐渐减小,这说明了板材的变形主要发生在前几个矫直单元上,后几个矫直单元处的板材主要发生弹性变形。因此,上排前矫直辊的压下量对应力的影响是非常巨大的,故合理设定的压下量对板材的矫直精度起着十分重要的作用。

3.2 矫后板材各向应力分布

当板材完全离开矫直机后,已不再受到加载力矩,又经过弹复过程,此时的应力为板材的残余应力。从上述分析可知,板材纵向的应力对板材的矫直精度影响最大,为了准确的研究分析板材在矫直过程中纵向应力的变化情况。如图6所示,板材X(长度)方向上取A-A、B-B、C-C共3条不同的路径、Y(宽度)方向选择1-1、2-2、3-3、4-4、5-5共5条不同的路径研究分析。

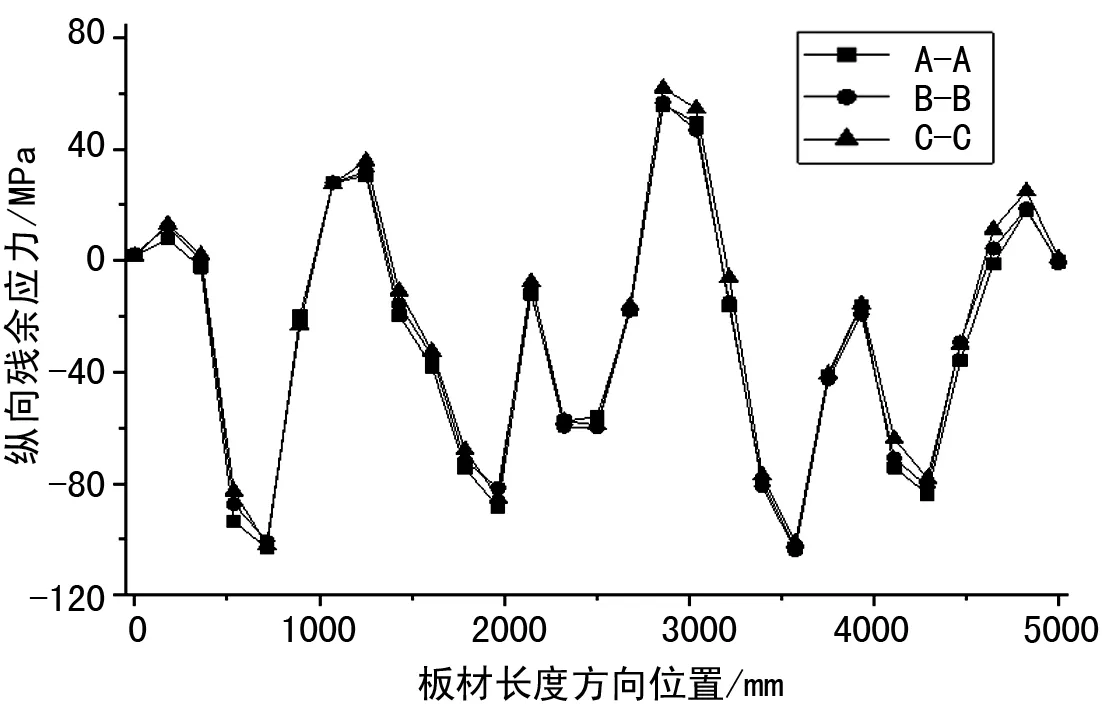

3.2.1 长度方向上的纵向应力变化规律

图7为矫后板材长度上的纵向残余应力。从图7中可以看出,板材3条不同路径上的纵向残余应力变化规律基本相同,都要经过交替的拉-压过程。残余应力数值分布规律也基本相同,最大正值约为60 MPa,最大负值约为-100 MPa,最大差值达到了180 MPa,这正是导致矫后板材纵向产生弯曲变形的原因。

图6 板材表面分析路径

图7 板材长度方向残余应力

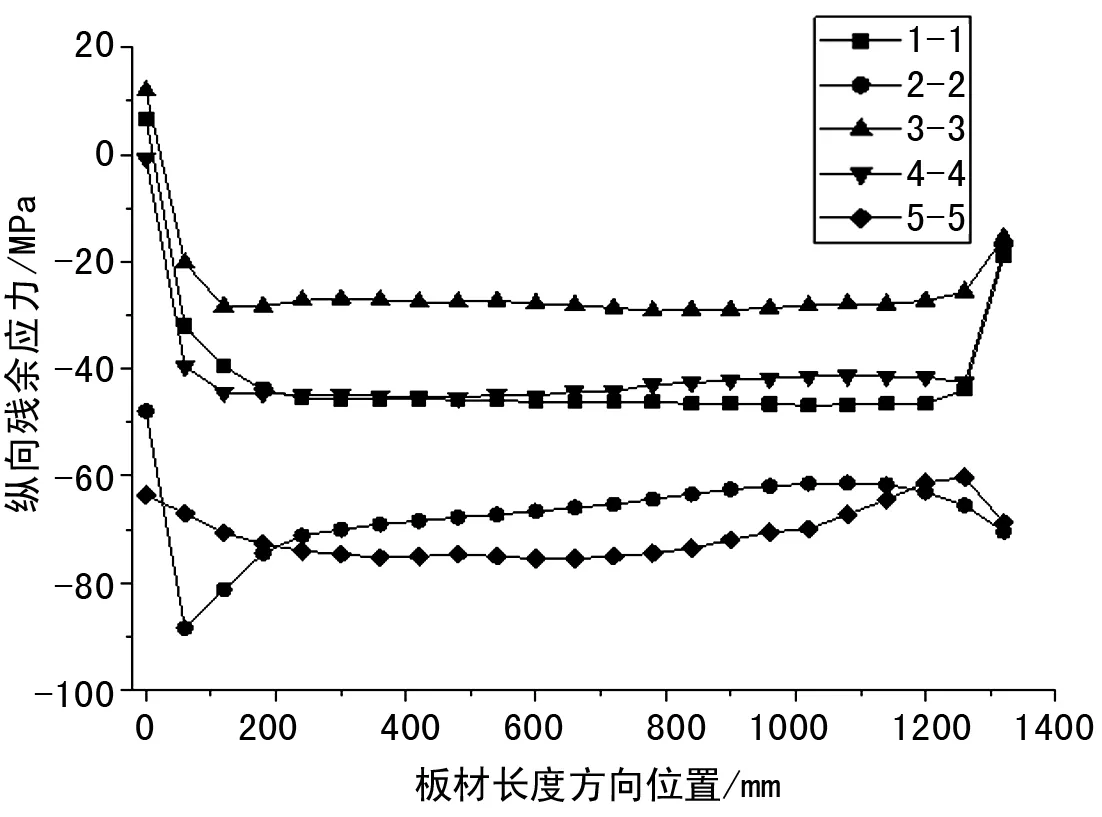

3.2.2 宽度方向上的纵向残余应力变化规律

图8为板材宽度方向上5条不同路径下的纵向残余应力分布曲线图。可以明显地看出,5条不同的路径曲线,在首末处都产生了阶跃,这表明位于板材此两处的残余应发生了大小突变,这将直接导致板材宽度方向上的边缘部产生翘曲,所以应当对矫后的板材进行适当的切边处理。板材其余宽度方向上的残余应力分布变化规律基本相同,其值也都在-75~-30 MPa之间,这表明板材宽度方向上的残余应力对板材的矫直精度影响较小。

图8 板材宽度方向上残余应力

4 压下规程的参数设定

从图7、8还可以得出,板材在矫直后,长度方向上残余应力直接影响板材最终的矫直精度。而矫直辊的压下量直接影响到板材的残余应力分布。矫直辊过大的压下量会导致板材的残余应力较大,从而会使板材矫后出现弯曲缺陷,而过小的压下量又达不到消除板材残余曲率的效果。因此,对矫直辊设定合理的压下规程是非常有必要的。

通过合理设定不同的压下规程,对比矫后板材的残余应力分布和板材的板形情况,选择较优的压下规程,以达到矫直板材的目的。

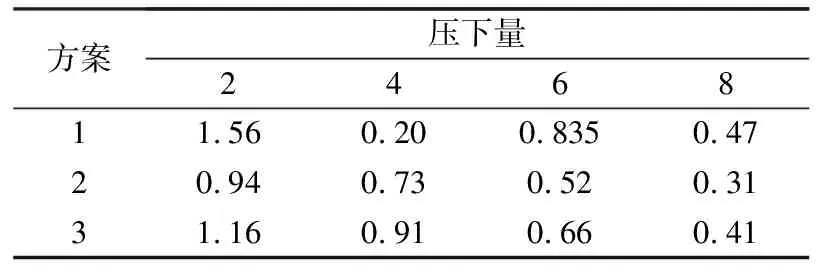

见表5,现从进行的多组仿真结果中选择最具有代表性的3组矫直辊的压下量方案,其中方案1表示的是Cw1=5、Cw2=1.5;方案2表示的是Cw1=3、Cw2=1;而方案3表示的是所有仿真结果中最优的矫直方案。对这3组方案进行矫后板材残余应力和板形进行对比分析。

表5 三组不同压下规程的矫直辊压下量 /mm

4.1 不同压下规程下的矫后板材纵向残余应力

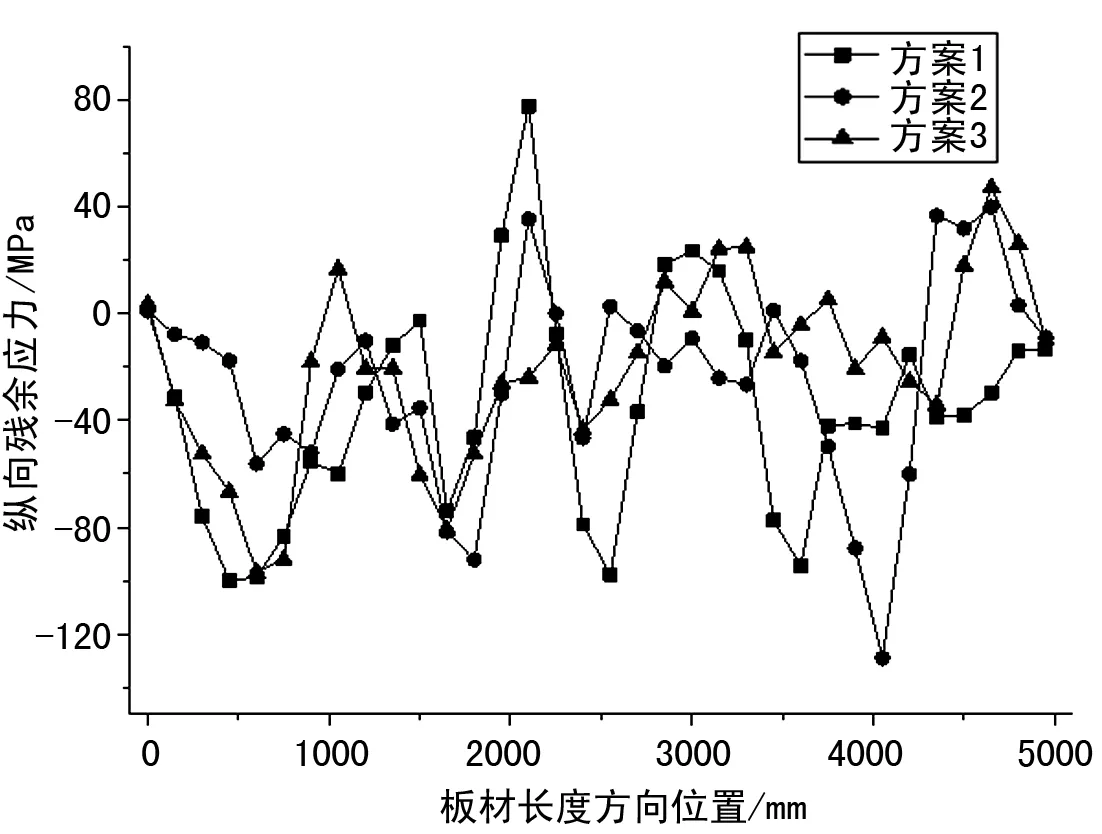

图9表示的是3组不同压下规程压下板材长度方向上路径B-B的纵向残余应力对比。通过对比,从图中可以看出,方案1与方案2矫直工艺下的矫后板材长度方向上残余应力值上下波动较大。其中,方案1纵向残余应力最大正值约为70 MPa,最大负值约为-100 MPa,且应力值分布有明显的变化梯度;方案2纵向残余应力最大正值约为30 MPa,最大负值约为-130 MPa,且残余应力在某些位置出现剧增的现象。

图9 三组压下规程下板材长度方向上路径B-B的纵向残余应力对比

从图9中还可以发现,3组不同压下规程下,纵向残余应力分布曲线都为波浪形,并且随着矫直辊压下量的减小,残余应力也逐渐减小,这也符合实际矫直情况。方案1、2矫直工艺下的矫后板材,位于首尾端处的残余应力变化梯度较大,可能会出现应力集中的情况,从而发生板材首位翘曲的现象。而方案3矫直工艺下的矫后板材,纵向残余应力分布较为平缓,应力值约在-50~30 MPa之间,没有出现较大梯度的应力变化现象。因此,在矫后板材纵向残余应力方面,方案3矫直工艺要比其他2组矫直工艺方案要更为合理。

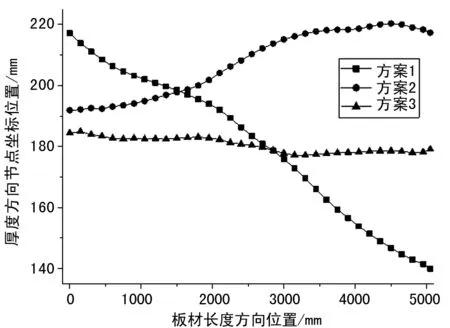

4.2 不同压下规程下的矫后板材厚度方向节点位置

图10表示的是3组压下规程下板材长度方向上路径B-B的厚度方向的节点坐标位置变化曲线图。从图10中能够明显的看出,方案1、2矫直工艺下的矫后板材会出现首段下凹、尾段上凸的现象,并且首尾端厚度方向上节点位置相差甚大。其中,方案1首尾端节点位置值相差了约77 mm;方案2首尾端节点位置值相差了约30 mm;而方案3首尾端节点位置值相差了约8 mm。通过计算,方案1矫直工艺下的矫后板材平直度为15.4 mm·m-1;方案2矫直工艺下矫后板材平直度6 mm·m-1;而方案3矫直工艺下矫后板材平直度1.6 mm·m-1。相对于原始板材的平直度为20 mm·m-1而言,3种压下规程下的矫直工艺方案,都能达到使板材变直的效果。但是,方案3相对于其余的2种矫直工艺方案,矫直效果要更为明显,且矫后板材的平直度要低于国标对中厚板材平直度要求的标准。

图10 三组压下规程下板材长度方向上路径B-B的厚度方向的节点坐标位置对比

综上所述,当采用方案3压下规程矫直工艺时(即入口端压下量/出口端压下量为1.16 mm/0.41 mm),不仅能使矫后板材纵向残余应力值变化范围最小,而且也能使板材的平直度最小,满足了国家对中厚板平直度的要求。

5 结 论

通过以上对中厚板矫直过程的有限元仿真,所得结论对中厚板矫直的生产实践具有技术指导意义。分析仿真结果得出:

(1) 在矫直过程中,中厚板材纵向的残余应力最大,且变形主要发生在纵向纤维上,因此可以通过改变纵向纤维的变形程度来使板材得以矫直。

(2) 板材矫直的实质是改变纵向纤维的应力分布,使其值分布一致且最小,以此达到矫直的目的。

(3) 通过对比分析发现,给予矫直辊合适的压下量会使矫后板材的残余应力大大减小,并且板形也会得到显著的改善。