飞机静压测量误差的几种补偿方法分析及试验

易 芳,孙娟萍

(中国飞行试验研究院,陕西 西安 710089)

0 引 言

飞机静压测量对于在不同飞行高度间保持安全的纵向间隔至关重要[1]。皮托静压管(以下简称静压管)是目前常用的静压测量装置,其顶端有一个迎流的全压孔,侧壁周围有一些静压孔,基于伯努利原理感测静压。由于飞机对远方的自由来流产生干扰,静压管对于机头前已被飞机扰动的气流产生二次干扰,所以对自由来流静压的精确测量是很困难的。这与静压管的前支距离、型面设计[2]、来流夹角都有关系。针对上述问题,笔者提出了静压测量误差的几种补偿方法,通过风洞试验表明文中的方法达到了很好的补偿效果,对于飞行安全具有重要意义。

1 飞机高度误差讨论

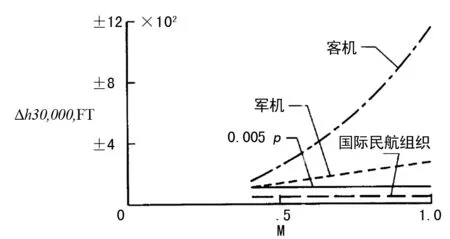

图1所示为客机和军机由静压源引起的高度误差的允许范围。图中纵坐标Δh30,000表示30,000 ft高度处的误差,其为横坐标马赫数M的函数。国际民航组织对所有速度和高度均建议误差允值为±50 ft。基于目前的仪器和技术水平,这种准确度难以实现,取静压的±0.5%作为误差允值将更切合实际。±0.5%的误差允值对应着海平面140 ft的高度误差,30,000 ft处110 ft的高度误差,60,000 ft处100 ft的高度误差。

图1 允许的高度误差

为达到这样的目标,需要考虑补偿。目前常用的补偿方法主要有3种:

(1) 计算机计算误差并修正;

(2) 静压管安装位置互为补偿;

(3) 设计一种气动补偿的静压管。

文中主要讨论第2种和第3种补偿方法。

2 高度误差的补偿方法

2.1 安装位置互为补偿

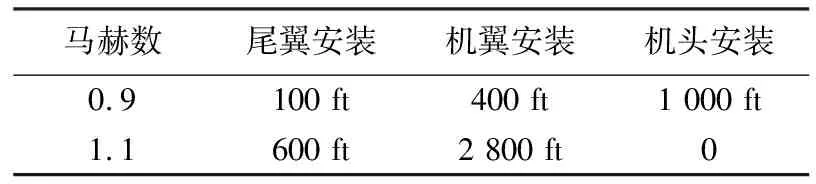

图2给出了静压管安装在机头、机翼翼尖、垂尾顶端这三处具有代表性的安装位置的校准结果。再一次将30,000 ft高度处的误差绘制成马赫数M的函数。三种安装位置中的任意一种,其误差均在接近音速时迅速增大,并在弓形波到达时达到峰值。当机身弓形波足够远地位于静压孔的下游时,机头安装的静压管成为飞机流场的“隔离管”,误差可假定为零。另一方面,机翼、尾翼安装的误差在超音速范围内仍会有很大变化。机翼安装的误差的大幅增加是由于机身弓形波向后弯曲造成的。一旦弓形波移动到静压管之后,机翼安装的误差也变成了“隔离管”的误差,再次假定为零。

图2 静压管安装的高度误差

因为一架飞机不可能在马赫数1.0附近进行长时间的飞行,飞机驾驶员主要关心马赫数小于0.9和大于1.1的高度误差。表1给出了马赫数分别为0.9和1.1时,尾翼安装、机翼安装、机头安装对应的误差。

表1 未经补偿的高度误差

从图2和表1可见,在飞机的两个位置加装静压管互为补偿,如在垂尾顶端和机头尖部同时加装静压管,垂尾加装的静压管用于0~0.9 Ma的亚音速飞行,机头加装的静压管用于≥1.1 Ma的超声速飞行。这样可以将误差控制在0.5%以下。可以考虑自动切换机制,如由静压总压的比率阈值触发。

2.2 气动补偿的静压管设计

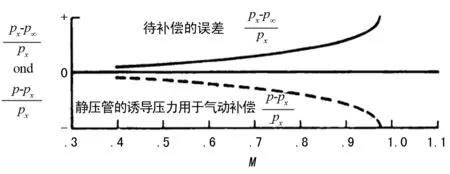

当飞机经过跨音速时,机头加装静压管的高度误差远大于亚音速巡航时的误差。但机头是超音速飞行中最期望的静压管加装位置,为在超音速下实现机头加装的优势,文中设计了一种新型的静压管,可在亚音速和接近音速时对静压误差实施气动补偿。其设计主要包括对静压管头部形状的设计,及对静压孔位置和配置的设计。静压管设计的目标是:对于飞机对自由来流的扰动引起的待补偿误差,静压管的诱导压力可以实现近似抵消,如图3所示[3]。

图3 静压管的诱导压力对静压误差的气动补偿(亚音速和接近音速)

2.2.1 静压管头部形状设计

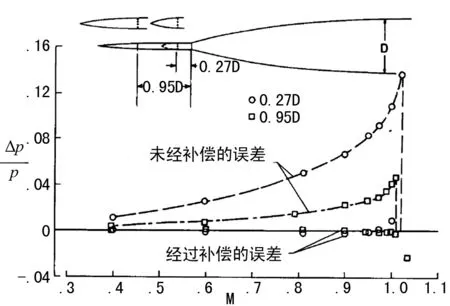

图4所示的静压管具有椭圆尖头形状,静压孔位于静压管顶端附近的低压区域,利用型面对局部气流的加速作用来实现静压补偿功能。将该静压管在一种飞机构型的模型的头部前支两种距离进行风洞试验,得到的位置误差随马赫数的变化如图中的2条曲线所示。试验中选取的两种距离分别为飞机机身直径的0.27倍和0.95倍。结果显示,即使在机头前支距离只有0.27倍的机身直径,位置误差也可在亚音速范围内被该形状的静压管补偿到0.5%以内。

图4 椭圆尖头静压管对位置误差的气动补偿

2.2.2 静压孔的配置设计

2.2.2.1 静压孔轴向配置设计

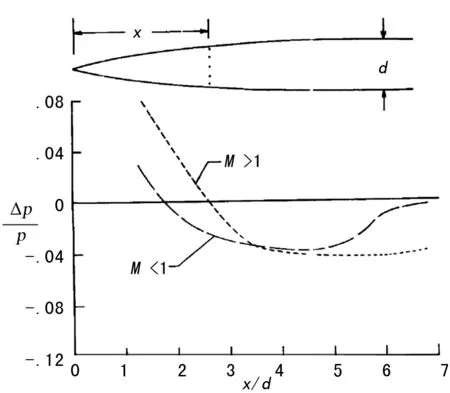

图5所示为图4中的长静压管在亚音速和超音速时的典型压力分布。图中将静压系数Δp/p绘制成静压管轴向位置x/d的函数。对于图5中给出的静压孔位置,亚音速时的局部静压系数为负(需要补偿),超音速时的局部静压系数也同样为负(将成为“隔离管”)。亚音速时,位于2.6 d处的静压孔和位于4.95 d处的静压孔的静压系数约为同样的负值,而超音速时,位于2.6 d处的静压孔的静压系数约等于零。

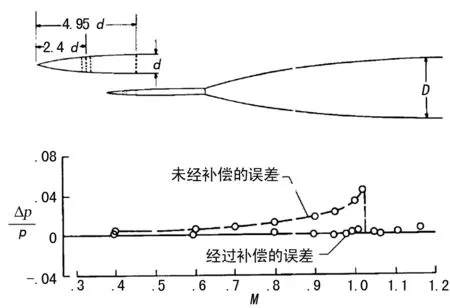

将图5中的长静压管上的静压孔配置改为于2.4 d处的位置布置3组静压孔,及于4.95 d处位置布置一组静压孔。2.4 d处静压孔的正压力系数会平衡掉4.95 d处静压孔的负压力系数,并可以在超音速时产生约等于零的误差。

图5 超音速时的静压管设计原理

图6给出了该静压管的示意图及其风洞试验结果。图中的误差曲线是将静压管支于模型飞机前1倍机身直径距离得到的。从图中可以看出,整个亚音速范围内的误差都得到了补偿,超音速范围内误差小于0.5%的马赫数可达1.15。

图6 新型静压管应用于超声速飞机的试验结果

2.2.2.2 静压孔周向配置设计

图7给出了迎角对静压测量误差的影响。为简化问题,假设由静压源位置引起的误差被完全补偿,即迎角为0时误差为0,则ΔP/P仅代表迎角引起的静压测量误差。图中的两条曲线分别为当马赫数为0.6时,迎角对于静压孔环绕静压管一周的配置及静压孔位于距管底37.5°位置的配置的影响。可以看出,通过将静压孔的周向配置设计为距管底37.5°位置(横流驻点[4]),可以在直到15.5°的迎角范围内将迎角引起的测压误差气动补偿到几乎为零。这种配置对于迎角的不敏感在跨音速和超音速中也同样适用。

图7 静压管对迎角的气动补偿(Ma=0.6)

3 结 语

对于飞机上典型的测压传感器安装方式,由静压源引起的高度误差是较大的,尤其是在跨音速时。对此,文中提出了几种切实可行的高度误差补偿方法。其中,设计静压管的方法相比于计算机修正方法及安装位置互为补偿方法,在飞行中节省了计算时间和设备数量,具有更好的实时性和经济性。通过对静压管头部形状、静压孔轴向配置、静压孔周向配置的设计,能够在马赫数1.15以内将测压误差补偿到0.5%以内,且在±15.5°的迎角范围内几乎不受迎角变化的影响,达到了很好的误差补偿效果,具有实践意义。