Nb纤维/TiAl复合材料力学性能

王 微, 陈 武, 彭德林

(1.安徽机电职业技术学院 航空与材料学院, 安徽 芜湖 241000;2.常州博瑞电力自动化设备有限公司, 江苏 常州 213000;3.哈尔滨工业大学 材料科学与工程学院, 黑龙江 哈尔滨 150001)

金属基复合材料由金属基体中加入增强材料(如增强纤维、增强颗粒)制成,具有高比强度、高比模量、良好的导电和导热等性能,广泛应用于航空航天、电子信息、汽车制造等领域,其中TiAl基金属复合材料是一种新型高温结构材料,是目前国内外研究者关注的焦点[1-5]。单一的TiAl基合金存在韧性不足的缺点,在TiAl基合金中加入一些陶瓷纤维如SiC、金属纤维如Nb纤维,或SiC、Al2O3等陶瓷颗粒,可有效改善TiAl金属化合物的韧性[6-8]。李晓梅等[9]利用反应热压法制备出Ti3AlC2-Al2O3/TiAl3复合材料,并研究了复合材料的力学性能及抗氧化性能,结果表明,制备的复合材料中TiAl3基体与Al2O3呈相互贯通的三维网络状空间结构,有效增强了基体韧性,除此之外,增强颗粒之间的相互剥离,Ti3AlC2相导致的裂纹偏转和桥接,以及Ti3AlC2颗粒的变形及层裂构成了TiAl3复合材料的协同增韧机制。艾桃桃等[10]利用SPS法制备了Ti2AlC/TiAl基复合材料,复合材料中所含Ti2AlC颗粒质量分数分别为5%、10%、15%,结果表明当添加的Ti2AlC为10%时制备出的复合材料力学性能及致密度最佳,这是由于Ti2AlC分布于晶界处,同时有少部分在晶内有一定的钉扎作用。在单向力学性能要求高的场合,可以使用长纤维定向增韧的方法,但在长纤维金属基复合材料制备方面,目前国内相关研究报道较少,主要工艺也是采用热压法等。其中张全成等[11-12]采用粉末冶金-热压成型工艺制备了TiNb长纤维强韧化Ti-48Al-2Cr-2Nb基复合材料,严彪等[13]采用球磨/热压工艺制备了NiTi长纤维增强Mg合金复合材料。

本文在笔者前期相关研究成果[14-15]的基础上,采用熔铸法和石墨型离线浇注工艺制备Nb纤维/TiAl复合材料,同时采用830 ℃温度下保温75 min真空退火处理,研究Nb纤维的加入对基体性能的改善作用,以及热处理对基体及复合材料性能的影响。该研究可拓宽TiAl基复合材料的制备方法及增韧机理的研究思路。

1 实验材料与方法

1.1 实验材料

实验基体材料为Ti-48Al-2Cr合金,采用工业纯钛、高纯铝(质量分数99.99%)和高纯铬(质量分数99.95%)熔炼,增强材料采用牌号为Nb1、规格为φ0.5 mm×60 mm的退火态Nb纤维。

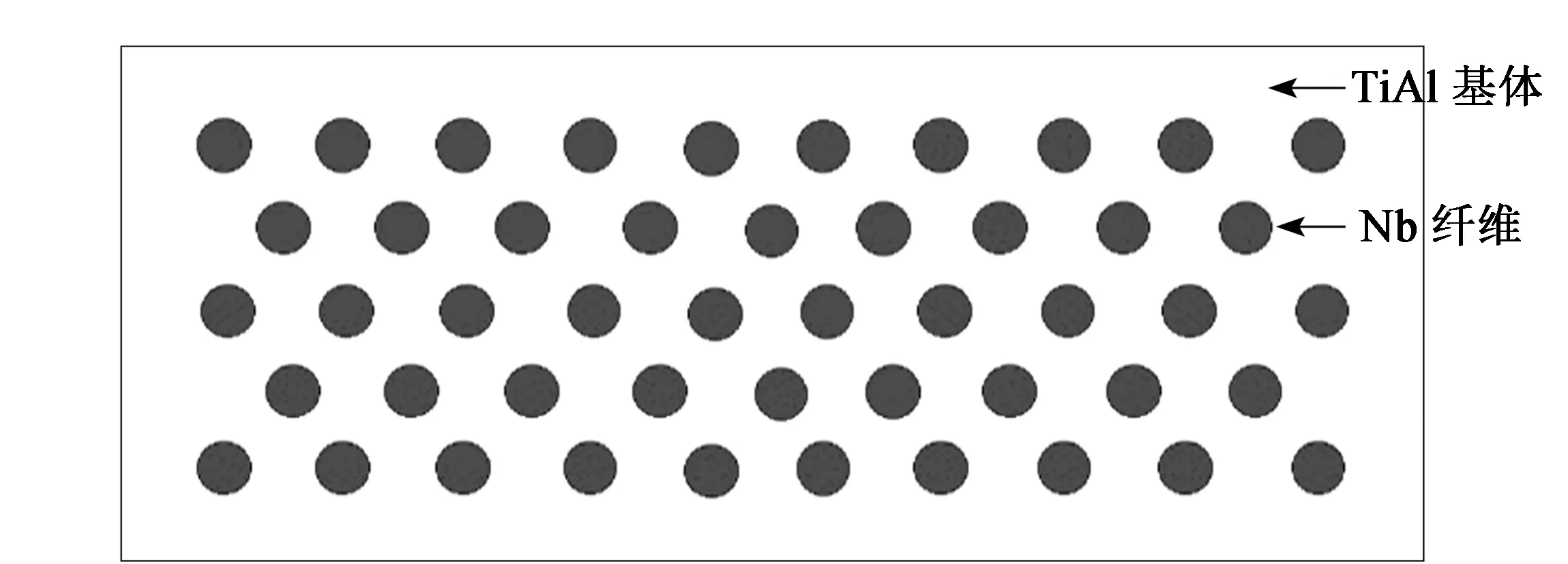

用Ti-48Al-2Cr-2Nb铸锭制成卡头,将Nb纤维固定于卡头小孔内制成预制块,5个一组放入石墨型型壳。石墨型型壳预热至200 ℃保温3 h后,利用真空水冷铜坩埚感应炉熔炼后进行离心浇注,浇注时真空度为1.4×10-1/mbr,功率320 kW,离心转速300 r/min,浇注温度1750 ℃,保温5 min,冷却水温36 ℃,冷却后凝固态复合材料中Nb纤维体积分数为32%。图1为制备的复合材料横截面示意图,制备的Nb纤维/TiAl铸件尺寸为100 mm×60 mm×12 mm。对复合材料铸件进行830 ℃保温75 min真空退火处理,氮气氛围冷却。

图1 Nb纤维/TiAl复合材料横截面结构示意图

1.2 性能测试

性能测试试样采用线切割在所制备试件上直接获取。采用规格为10 mm×10 mm×55 mm无缺口标准复合材料试样,在9250 HV落锤冲击试验机上进行室温冲击实验,试样长度方向与Nb纤维长度一致,落锤重量4.2 kg,冲击速度4 m/s。室温弯曲力学性能采用三点弯曲法在Instron 5569电子万能材料试验机上进行,试样规格为7.5 mm×15 mm×52 mm,加载速度0.05 mm/min,跨距60 mm。室温压缩性能采用Instron 5500R电子万能试验机进行测试,沿纤维长度方向截取试样,规格为φ6 mm×9 mm,加载速度1 mm/min。断口形貌采用Quanta 200F场发射环境扫描电镜观察。

2 实验结果与分析

2.1 复合材料界面显微结构

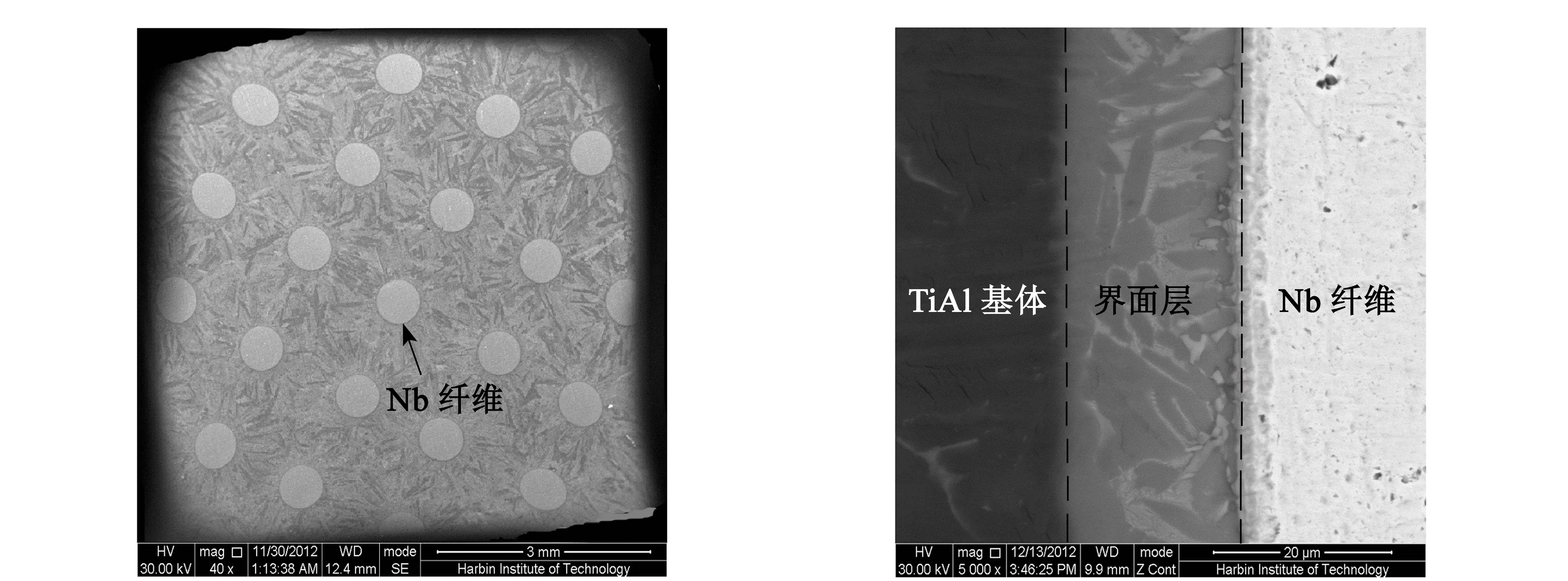

图2为Nb纤维/TiAl复合材料的组织形貌。从端部宏观形貌上来看,基体材料与复合材料结合良好,未发现增强Nb纤维与基体剥离现象,二者之间接触紧密,基体材料形成柱状晶,并以Nb纤维为中心,向四周辐射如图2(a)所示,但在中部发现纤维丝有移位或稍许扭曲现象。微观上,复合材料的界面形貌分为明显的3个区域:TiAl合金基体、界面层、Nb纤维,其中界面层厚约为18~20 μm,在合金熔液冶炼浇注过程中基体材料与增强材料之间发生了明显的化学反应和元素之间的扩散反应,取得了预期的复合效果。

(a) 端部宏观形貌 (b) 微观形貌 图2 Nb纤维/TiAl复合材料铸态形貌

2.2 压缩性能

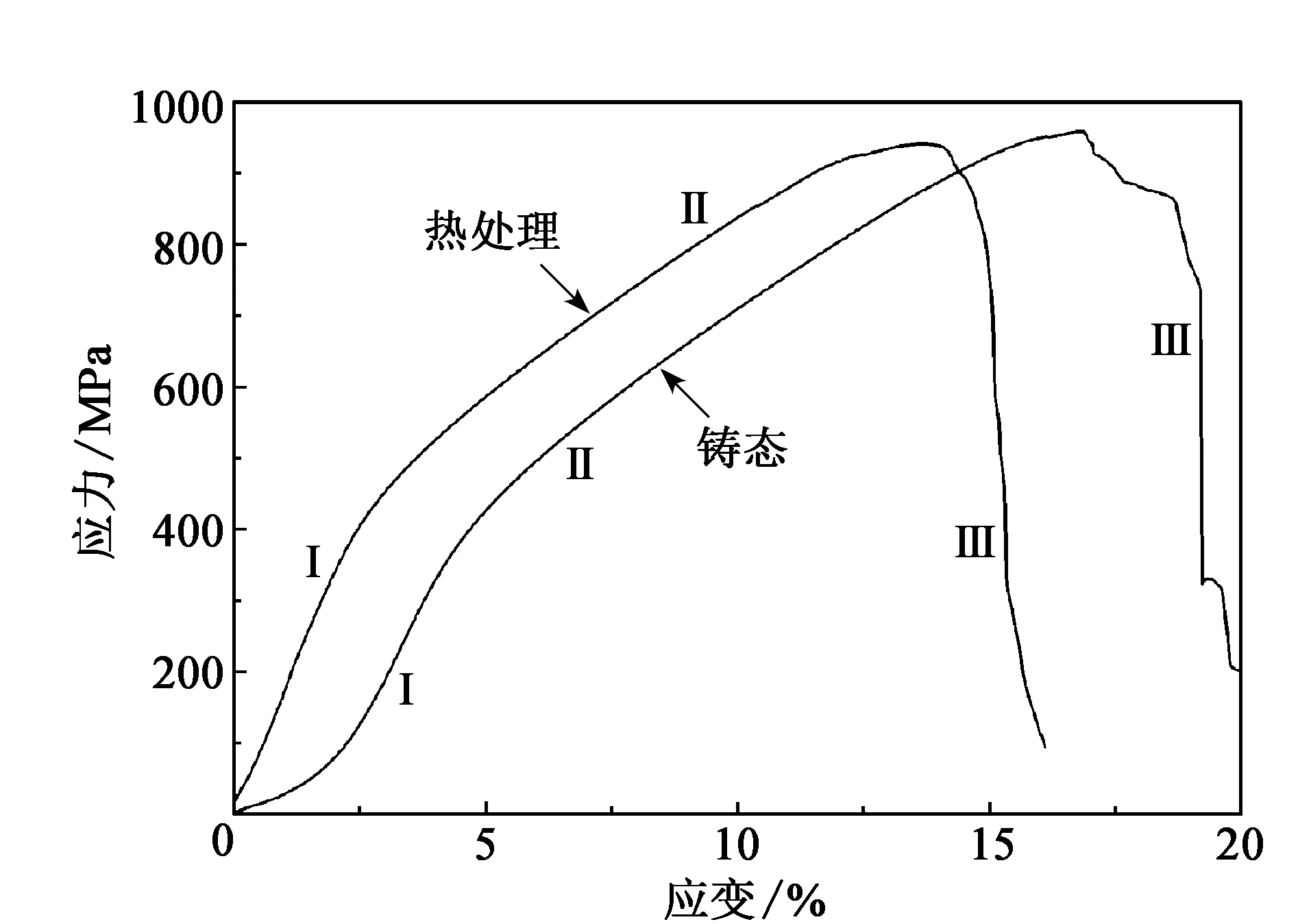

图3 TiAl基复合材料压缩应力-应变曲线

图3为Nb纤维增强TiAl基复合材料真空退火处理前后的室温压缩应力-应变曲线。铸态及真空退火处理后TiAl基复合材料压缩应力-应变曲线均分为3个阶段:阶段Ⅰ和阶段Ⅱ随着压缩载荷的增加,应力-应变曲线呈现线性增加趋势,其中阶段Ⅰ曲线斜率要比阶段Ⅱ斜率大,说明变形初始阶段载荷增加迅速而变形量不大;进入阶段Ⅱ后,试样变形量增加迅速,试样失稳,复合材料界面裂纹萌生并且扩展,直到载荷到达最大值,其中铸态最大压缩应力为958.7 MPa;真空退火后试样最大压缩应力为940.9 MPa,随后材料发生断裂,即变形阶段Ⅲ。真空退火处理后试样最大压缩应力所对应的位移为1.45 mm,铸态试样所对应的位移为1.80 mm,因此,尽管退火态复合材料所能承受的压缩应力下降,但在压缩过程中将产生较多的变形,有助于缓解界面附近的应力集中,当发生界面脱粘时就需要消耗更多能量,使得材料表现出好的韧性。

图4为复合材料试样压缩断裂形貌,在压缩载荷作用下,复合材料的界面层结合强度最弱,成为最先失效的部位,其次基体破坏,复合材料失效。图4(a)、(b)中铸态复合材料试样的Nb纤维在压缩过程中发生弯曲变形,界面层和Nb纤维剥离。但真空退火后,Nb纤维未发生明显变形,界面层与Nb纤维部分脱粘,二者之间仍存在一定的结合,在压缩载荷作用下材料的裂纹首先出现在结合强度较弱的界面层中,随后在基体中扩展、集中,当裂纹扩展遇到Nb纤维阻碍后,裂纹扩展终止或改变扩展方向,基体中存在多处裂纹,如图4(c)、(d)所示。真空退火处理可以在一定程度上促进TiAl基复合材料界面元素均匀化,强化界面结合强度,长纤维导致裂纹传播受阻等构成了材料增韧机制。

图4 TiAl基复合材料试样压缩断裂形貌

2.3 冲击性能

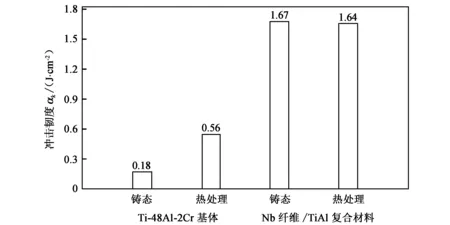

图5为Ti-48Al-2Cr基体材料和Nb纤维/TiAl复合材料冲击性能对比,单向Nb纤维的加入,能显著提高材料的冲击韧性,其中铸态下复合材料的冲击韧度αk值为1.67 J/cm2,比铸态基体合金提高了8倍。此外,真空退火处理也能够提高基体合金的冲击韧性,但会使复合材料的冲击性能略微降低。对于金属基复合材料而言,界面结构是影响基体与增强体发挥复合强化效果的关键因素。Nb纤维本身具有很高的韧性,其强度远高于TiAl基金属,结合图2可以看出,在复合材料制备过程中基体合金与增强材料之间产生了合适的界面反应,所形成的界面层有效传递了载荷,缓和了裂纹尖端应力集中状况,从而使Nb纤维成为受力时的主要载体,即复合材料冲击性能要好于基体材料。但总体上,不管是Ti-48Al-2Cr基体材料,还是Nb纤维/TiAl复合材料,其室温冲击值均较低,发生了低应力破坏现象。推测其原因:一方面在制造过程中,纤维在金属熔液充型过程中偏离预设位置,在整个复合材料中分布不均匀,在冲击载荷作用下,相近纤维之间的应力分布不均引起连锁断裂,使得裂纹迅速扩展造成材料的低应力破坏;另一方面可能是由于界面的脆性反应产物导致复合材料在受到冲击时,纤维与纤维之间形成脆性连接,引起低应力破坏。

图5 TiAl基体合金与Nb纤维/TiAl复合材料的冲击韧性

图6为复合材料与基体材料铸态时冲击断口形貌。在Nb纤维/界面层/TiAl结构中,Nb纤维与界面层结合较弱,在冲击载荷作用下界面脱粘,整个断口上分布着较多的解理台阶,如图6(a)所示;Nb纤维本身具有很好的韧性,在冲击载荷作用下发生颈缩,断面顶部分布少量韧窝,整个断口呈杯锥状,如图6(b)所示;基体合金中存在多处解理台阶,放大后能观察到典型的河流花样,如图6(c)所示,是典型的解理断裂。

(a) 复合材料宏观断口 (b) 复合材料中Nb纤维断口 (c) TiAl基体断口 图6 铸态Nb纤维/TiAl复合材料与TiAl基体材料的冲击断口形貌

2.4 断裂性能

表1为Ti-48Al-2Cr基体合金和TiAl基复合材料830 ℃温度下保温75 min真空退火后的断裂韧性。Nb纤维/TiAl复合材料的断裂韧性与Ti-48Al-2Cr基体合金无较大差异。但在复合材料制备过程中Nb元素与TiAl基体材料发生交互式扩散界面反应,形成了Nb纤维/界面层/TiAl基体界面结构,而Nb纤维本身具有很好的韧性,受载荷作用时,界面承担了基体与增强材料传递载荷的桥梁作用,界面层裂纹尖端引起的应力集中会使纤维发生塑性变形,降低了应力集中程度,能起到一定的增韧效果。

表1 Ti-48Al-2Cr基体合金和TiAl基复合材料的断裂韧性

图7为复合材料经真空退火后的弯曲断口形貌。可以看出,由于界面结合强度增加,在弯曲载荷作用下,应力要集中于相邻Nb纤维中间的韧带处,在图7(a)中,断裂面贯穿相邻Nb纤维。图7(b)显示在离心力的作用下,部分Nb纤维偏离原位置,彼此接近,在受载断裂的过程中,界面层处应力高度集中,在45°界面方向直接被撕裂,Nb纤维与界面层发生脱粘但未被拔出。

(a) 宏观断口 (b) Nb纤维间断口图7 退火态复合材料弯曲断口形貌

3 结 论

(1)铸态复合材料的最大压缩应力为958.7 MPa,略高于真空退火后。压缩断口形貌显示Nb纤维与界面层及基体完全脱粘,退火处理后Nb纤维与界面层的结合强度升高,界面部分脱粘,同时Nb纤维能够阻止或是改变裂纹传播方向,起到了增韧作用。

(2)铸态下复合材料的冲击韧度αk值为1.67 J/cm2,比铸态基体合金提高了8倍,Nb纤维的加入显著提高了材料的冲击韧性。真空退火处理能够提高基体合金的冲击韧性,但会使复合材料的冲击性能略微降低。

(3)Nb纤维/TiAl复合材料经830 ℃温度下保温75 min真空退火处理后,断裂韧性KIC值为13.1 MPa·m1/2,略微增加。复合材料发生了低应力失效,断裂韧性、压缩性能需要进一步提高。