新型蜂窝状空腔螺杆转子的结构设计与分析

晁 瑞, 李志峰, 王智博, 朱博文

(陕西理工大学 机械工程学院, 陕西 汉中 723000)

3D打印技术是一种基于CAD数字模型文件,以数字化模型为基础,运用粉末状金属或非金属可黏合材料,通过层层堆积的方式来构造物体的一种新型技术,这种建模、成型三维实体的方法也称之为“快速成型”[1-2]。近年来,随着3D打印技术的不断发展,在汽车制造、军工、航天、医疗等领域备受关注,同时对传统机械制造加工有着巨大的影响[3]。

螺杆压缩机因具有排气量稳定、运行平稳、动力脉冲小、结构紧凑、效率高、易于操作维护等优点,已被广泛应用于食品、机械、医疗、化工、矿山、冶金等各种工业领域。螺杆压缩机的应用范围非常广泛,其核心部件是一对相互啮合的阴阳转子,而转子的加工精度决定了螺杆压缩机的工作稳定性以及工作效率等特性[4]。目前国内外一般使用成形车削和成形铣削来加工螺杆转子,而成形法加工靠的是刀具形状来保证工件的廓形。虽然有效的保证了螺杆转子齿形的精度,但由于刀具制造周期长,制造复杂,并且一种刀具仅能加工一种规格的螺杆转子,因此成形法加工效率低且对各加工部件要求极高。现有结构螺杆转子是在减材制造的基础上加工成形的,导致螺杆转子均为实体结构且在螺杆转子的探索过程中仅限于对转子型线的研究以及对传统加工方法的优化。何雪明等[5]提出了基于磨料水射流的螺杆转子加工新方法研究;穆安乐等[6]提出了树脂传递模塑成型工艺RTM的成型原理;周斌等[7]对国内外螺杆转子精密加工设备进行了研究;杨光[8]提出了螺杆压缩机阴转子轧制成形方法研究;孙伟等[9]对SK7032大型螺杆转子分段磨削进行了实验研究。

随着3D打印技术的不断改革和发展,无论被加工零件结构多复杂都可以实施加工制造,提升制造的柔性。在此技术之上,对螺杆转子结构提出一种新型蜂窝状空腔结构设计研究。蜂窝结构是一种典型的多胞复合结构,具有优良的吸能特性和抗冲击能力[10],由于比强度、比模量及比刚度高,被广泛应用于航天航空、电子、交通运输、建筑等各领域[11],同时,在满足工况的条件下,蜂窝状结构可达到工件轻量化设计的要求。蜂窝结构的性能主要取决于基体材质在孔壁和孔棱的排列方式[12],典型的蜂窝结构单元有三角形、凸六边形、凹六边形、长方形、X形等不同孔穴构型,它展示了构成蜂窝结构单元各向同性及各向异性可能存在的形状,相同形状的结构单元也能以多种方式堆积,从而获得不同棱边连接因子和不同性能结构[13]。本文主要研究以正三角形、正六边形、正方形为结构单元的新型蜂窝状空腔螺杆转子的结构特性。

1 不同形状蜂窝结构单元设计

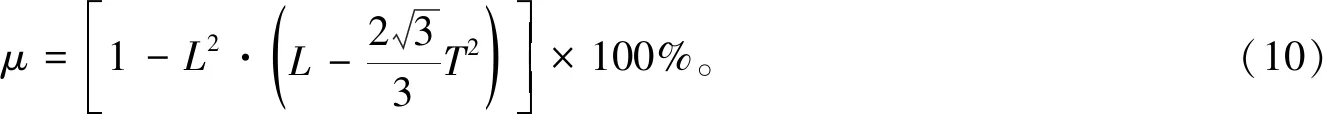

从国内外研究现状来看,三角形蜂窝结构、六边形蜂窝结构、正方形蜂窝结构是目前力学性能最佳的蜂窝结构[14]。本文接下来将从这3类蜂窝结构单元入手,并根据螺杆转子的实际受力情况以及轻量化设计理念,选择蜂窝结构受力更为均衡的正多边形蜂窝结构,因此,蜂窝结构形状选择为正三角形单元、正六边形单元及正方形单元。在这3种不同蜂窝结构单元中以L表示3种蜂窝结构单元的边长,T表示3种蜂窝结构单元的壁厚,如图1所示。

(a)正三角形单元 (b)正六边形单元 (c)正方形单元图1 不同形状蜂窝结构单元

2 相对密度计算

由于每一层蜂窝结构单元的个数不易确定,为了正确估计蜂窝结构单元个数,提出面积比值近似估计法来求解蜂窝单元个数[15]。设S为蜂窝结构单元总面积,S1为每个蜂窝结构单元的实际面积,因此填充区域中蜂窝单元总个数近似为

现阶段研究结果表明,蜂窝结构单元的相对密度是影响蜂窝结构力学性能的重要因素。蜂窝结构单元的相对密度是蜂窝结构单元实体体积占整个蜂窝柱体结构总体积的百分比,也被称为体积分数。下面将分别针对正三角形、正六边形、正方形3种蜂窝结构单元计算其相对密度。根据设计的蜂窝结构截面为正多边形的结构特点,因此,在蜂窝结构的高度一定时,其相对密度为蜂窝结构单元实际填充区域面积(S3)与蜂窝结构单元总面积(S)之比。即:

由于S3与S1、S2存在一定的几何关系,则:

S3=Ni·(S1-S2),

(3)

综合式(1)、(2)、(3)得:

在图1(a)正三角形蜂窝结构单元中,尺寸变量满足以下等式关系:

综合式(1)—(6)经计算得到正三角形蜂窝结构单元的相对密度:

图1(b)正六边形蜂窝结构单元中,尺寸变量满足以下等式关系:

综合式(1)—(4)和式(8)—(9),经计算得到正六边形蜂窝结构单元的相对密度:

图1(c)正方形蜂窝结构单元中,尺寸变量满足以下等式关系:

S1=L2,

(11)

综合式(1)—(4)和式(11)—(12),经计算得到正方形蜂窝结构单元的相对密度:

式中Ni为蜂窝结构单元个数,S1为蜂窝结构单元面积,S2为蜂窝结构单元内空腔面积,S3为蜂窝结构单元实际填充区域面积。

3 新型结构转子建模

现阶段各类三维建模软件如UG、Pro-E、SoildWorks、AutoCAD等能够实现对螺杆压缩机核心部件螺杆转子模型的三维可视化建模。

由于各蜂窝结构单元的形状类型、尺寸等级及相对密度都是影响蜂窝结构力学性能的重要因素。因此,文中将选择特定尺寸等级,设计不同相对密度及不同形状的蜂窝结构单元,研究不同形状蜂窝结构单元对螺杆转子结构性能的影响。其中,不同形状蜂窝结构单元、相对密度各参数如表1所示。

表1 不同蜂窝结构单元相对密度蜂窝结构式样参数

文中以阳转子为例,通过UG三维建模软件实现不同形状蜂窝结构单元螺杆转子三维模型的建立,3种不同形状蜂窝结构单元的螺杆阳转子内部结构与整体结构如图2所示。

图2 不同形状蜂窝结构单元螺杆转子内部结构及阳转子整体结构图

4 扭矩对转子变形敏感特性分析

4.1 扭矩计算

螺杆压缩机在工作过程中由电动机驱动,驱动力会产生相应扭矩,对转子结构有一定的影响。根据功率计算公式

P=T·n/9550,

(14)

推算出扭矩计算公式得:

T=9550·P/n,

(15)

式中P为电动机功率(kW),T为扭矩(N·m),n为转速(r·min-1)。

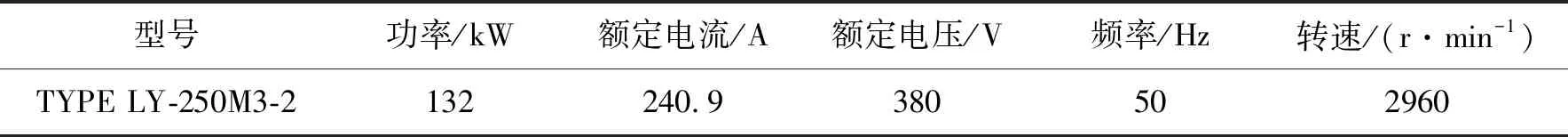

某公司螺杆压缩机所采用的电动机各参数,如表2所示。

表2 电动机参数

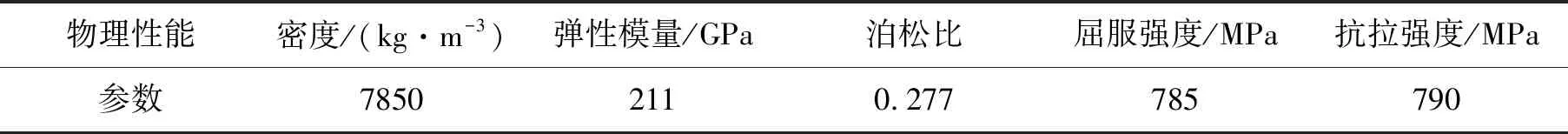

4.2 转子材料及网格划分

文中主要研究特定尺寸等级、不同相对密度及不同形状的蜂窝结构单元在不同扭矩作用下螺杆转子的结构特性变化。将绘制好的三维几何模型导入ANSYS/Workbench模块,划分网格并实施边界条件。在分析过程中,选择的材料为40Cr,其仿真模拟主要参数如表3所示。

表3 40Cr材料参数

图3 双螺杆转子有限元模型

根据螺杆转子实际工作状态,设置转子只能绕Z轴转动和沿Z轴方向移动,将其他4个自由度全部限制[16]。在分析过程中,由于实际中螺杆转子会有螺纹且轴端有倒角,不利于网格划分和计算,为了缩短计算时间,我们对模型进行了一系列简化和假设,求解后得到模型的形变等数据结果[17]。同时,为了保证计算结果准确,对转子进行网格自动划分并对转子网格数量进行加密,控制阴、阳转子齿形啮合部网格尺寸在1 mm,保证网格尺寸对结果影响的无关性。网格划分有限元模型如图3所示。

4.3 单根阳转子结构特性分析

在对应设计功率下,改变不同工作转速得到不同扭矩对新型结构螺杆阳转子的变形影响。表4为不同转速下新型结构螺杆阳转子的最大变形量及最大等效应力。从表4可知,随着转速的不断增大,阳转子所受扭矩不断减小,转子的最大变形量也随之减小;随着转速不断增大,扭矩不断减小,转子最大等效应力也随之减小。

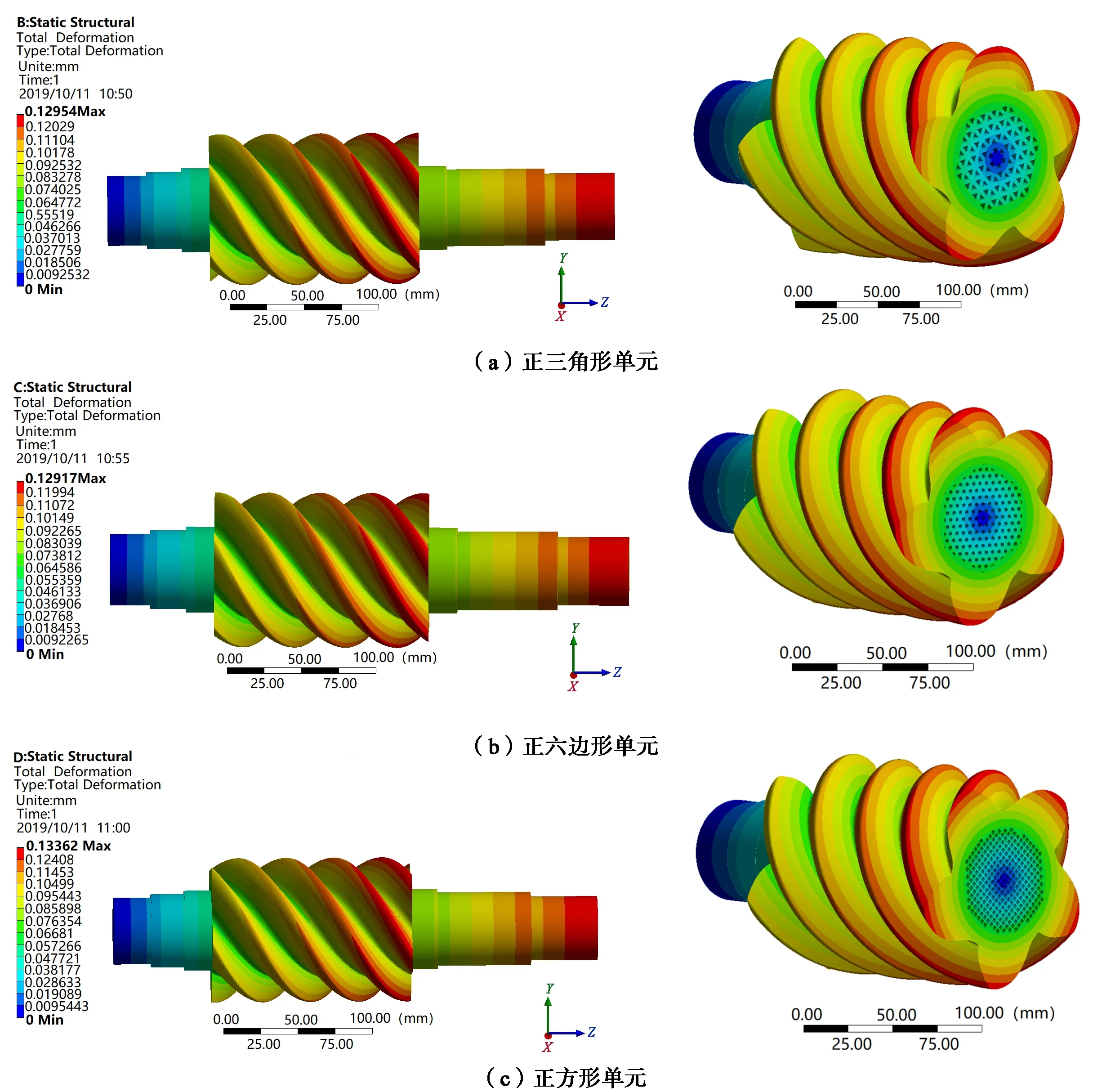

对于正三角形单元、正六边形单元和正方形单元3种不同形状蜂窝结构单元的螺杆阳转子,在相同转速、相同扭矩的作用下,正六边形蜂窝结构单元的螺杆阳转子变形量是最小的,但其等效应力相比较正三角形单元和正方形单元是最大的。各不同形状蜂窝结构单元所对应的螺杆转子最大变形量满足工作需求,符合实际情况。

表4 阳转子最大变形量及最大等效应力

图4为转速800 r/min时,不同形状蜂窝结构单元阳转子整体结构变形。

图4 不同形状蜂窝单元阳转子整体结构变形图

4.4 不同转速下新型双螺杆转子变形特性分析

图5 新型双螺杆转子变形图

对单根新型结构螺杆阳转子的结构特性进行分析后,根据螺杆压缩机阴阳转子实际啮合情况对啮合后的新型螺杆转子进行力学结构分析,通过选取转速为800~1600 r/min,不同扭矩条件下,研究阴阳转子的变形情况。图5为800 r/min时,啮合后的阴阳转子变形云图。从图中可以看出,相同转速下,实际啮合后的新型螺杆阳转子变形量相比较单根螺杆阳转子的变形量会更小,更有利于设备的良好运转。

图6为不同转速下对新型双螺杆转子变形图,可以看出随着转子转速增大,扭矩减小,对螺杆转子产生的变形也会随之减小;图7为不同转速下对新型双螺杆转子应力图,可以发现两个转子的等效应力都呈减小趋势,在相同转速下阴转子受到的应力要比阳转子大,这是因为电机驱动阳转子带动阴转子,阴转子受到来自阳转子的驱动力,所以阴转子受到的应力要大于阳转子。

5 结 论

(1)根据3D打印技术的成形特点,本文提出了不同形状蜂窝结构单元的思想,通过该思路将螺杆压缩机的核心部件螺杆转子进行内蜂窝状空腔化处理,建立了不同形状蜂窝单元内空腔螺杆转子三维模型。

(2)通过不同形状蜂窝结构单元内空腔螺杆转子的设计与输出,利用ANSYS根据某公司螺杆压缩机的实际工作情况,对不同形状蜂窝单元内空腔螺杆转子进行了静力学对比分析。

(3)研究结果表明,在尺寸等级、相对密度相同的条件下正六边形蜂窝结构单元更具有稳定性,且达到了螺杆压缩机核心零部件的轻量化设计。同时在螺杆转子的设计生产中,3D打印技术更易满足复杂曲面的成型,相比传统加工成型方式有着明显的优势。

图6 不同转速对新型双螺杆转子的变形影响 图7 不同转速对新型双螺杆转子的应力影响