轧制油泥资源化工艺研究

周 佩 李 昀 江 鹏 周晓龙 宋月芹

(华东理工大学化工学院,石油加工研究所,上海 200237)

钢铁和机械加工行业会使用由润滑油配置成的乳化液,多次循环后会氧化变质,形成混有铁粉的轧制油泥[1],乳化严重时呈黑色黏稠状态。轧制油泥中含有大量动植物油、矿物油、各种添加剂和固体杂质,成分复杂、稳定性强且伴有恶臭[2],自然状态下很难降解,属于危险废物,此类油泥已成为环保治理的难题。轧制油泥数量巨大,据报道,宝钢股份年产轧制油泥8 000 t[3],处置不当会影响空气质量,破坏土壤结构,污染地下水源,甚至通过食物链进入人体,对生态系统和人类健康产生威胁。

目前轧制油泥的处理方法包括焚烧[4]、蒸馏脱油[5]、高温裂解[6-7]、烧结[8]、制砖或型煤[9]、溶剂萃取[10]、脱脂抽提[11]、破乳-磁分离[12]等,也有通过超声[13]、微波来助力的处理方法。但这些方法都存在工艺复杂、能耗大、二次污染等问题,例如烧结法处理轧制油泥时,要求改变原有的气体净化装置,成本大幅增加。

针对现有技术的不足,本研究以某机械厂提供的轧制油泥为对象,采用碱洗/酸化分离工艺,通过考察碱液/轧制油泥(质量比)、温度、反应时间、NaOH添加量等因素对皂化率、脂肪酸产率及固体残留率的影响,探讨轧制油泥减量和资源化的工艺途径。

1 原 料

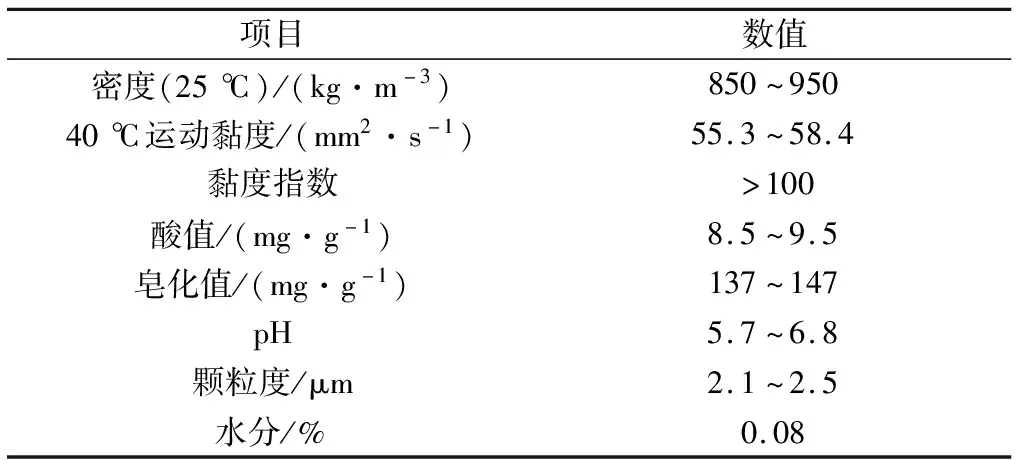

轧制油泥取自某机械厂,呈黑褐色且颗粒细腻,流动性差,有强烈腐败气味,其基本性质见表1。其中皂化值表示中和并皂化1 g轧制油泥所消耗的KOH质量。

表1 轧制油泥的基本性质

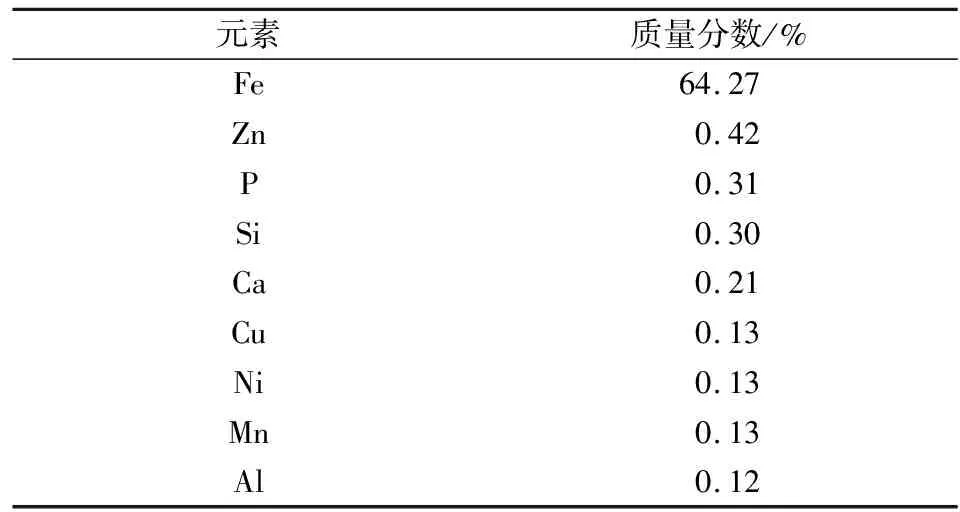

轧制油泥成分复杂,除了C、H、O外,还有其他多种元素。轧制油泥经过灰化后,采用等离子体发射光谱仪(725ES)对灰分进行元素分析和测定,结果见表2。从表2看出,灰分主要由Fe元素组成,细小的铁粉颗粒被轧制废油所包裹,其余元素主要来自各种添加剂和水中的无机盐类。

表2 灰分的元素分析

由不同的基础油、补充润滑性能的油性剂、挤压抗磨剂以及各种特殊添加剂组成的轧制润滑油,因轧件金属、轧辊材质和轧制工艺不同,其种类也不尽相同,具体配方需要根据加工条件、加工材料与规格等因素综合考虑,目前还没有强制性或统一标准,大多数为行业企业标准,宝钢所使用的奎克N482型号的轧制润滑油质量指标见表3。

表3 奎克N482轧制润滑油质量指标

从以上分析可知,轧制油泥中含有丰富的油脂和一定量的铁粉,采用一定的工艺脱除铁粉、提取油脂,不仅能使轧制油泥危废减量化,还能实现油脂和铁粉的资源化。

2 实验方法

轧制油泥的皂化值高达116 mg/g,组成润滑油的基础油以植物油及合成脂为主,两者均能与碱液反应生成皂化物;产生的皂液经酸化后可得到工业品脂肪酸,而剩余的碱被盐酸中和。

称一定量的NaOH固体,加入一定质量的去离子水,配成碱液,将轧制油泥(10 g)与碱液混合后置于水浴锅中,机械搅拌使得轧制油泥与碱液充分混合,再置于强磁材料上保温沉降15 min,趁热倾倒分离出皂液和固体。称0.5 g左右皂液用0.5 mol/L盐酸滴定剩余的NaOH来计算皂化率(见式(1));其余皂液用2 mol/L盐酸酸化至pH为3~4,在70 ℃下保温30 min至脂肪酸不再增加为止。将分液得到的脂肪酸和倾倒分离出的固体于110 ℃烘干后称重,分别计算脂肪酸产率(见式(2))和固体残留率(见式(3))。

(1)

(2)

(3)

式中:Z为皂化率(表示参加皂化反应的NaOH质量与投加的NaOH质量之比),%;Z1、Z2分别为向油泥样品中投加和试验后剩余的NaOH质量,g;A为轧制油泥的皂化值,mg/g,此处取116 mg/g;MNaOH和MKOH分别为NaOH和KOH的摩尔质量,g/mol,此处分别为40、56 g/mol;G为轧制油泥的质量,g,此处为10 g;W为脂肪酸产率(表示制得的脂肪酸质量与轧制油泥本身含有的油品质量之比),%;m1为烘干的脂肪酸质量,g;Y为轧制油泥样品的含油量,mg/g,此处为616 mg/g;T为固体残留率(表示皂化反应后的固体质量与轧制油泥的质量之比),%;m2为烘干的固体质量,g。

3 结果与讨论

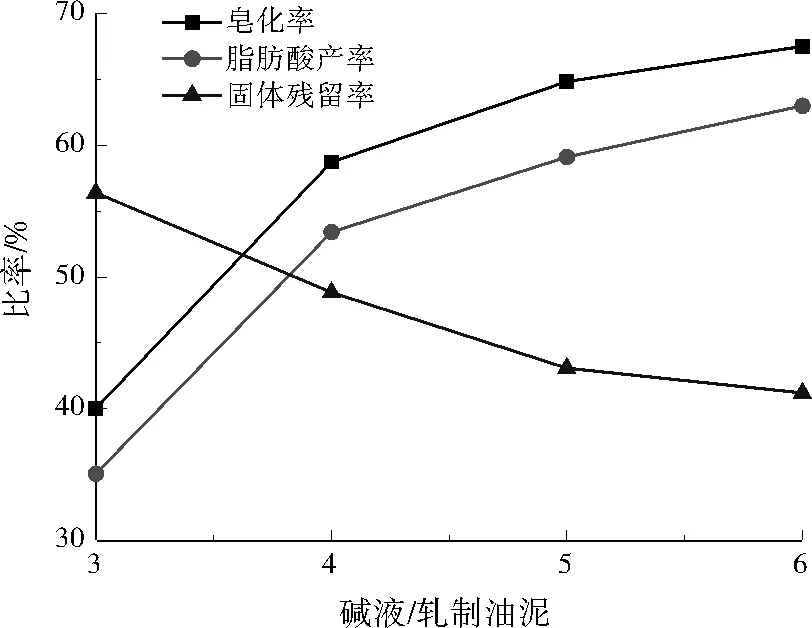

3.1 碱液/轧制油泥的影响

在温度为70 ℃,反应时间为60 min,NaOH添加量为皂化值1.05倍的条件下,碱液/轧制油泥对皂化率、脂肪酸产率及固体残留率的影响如图1所示。随着碱液/轧制油泥的增大,即碱液质量的增大,皂化率和脂肪酸产率均呈上升趋势,而固体残留率呈下降趋势。这是因为碱液质量增加,碱液体积相对于轧制油泥体积增大,两者的接触更充分,轧制油泥可以更好地分散于体系中,促进了油脂与碱液的反应。生成的皂化物溶解于碱溶液,使轧制油泥不断暴露出新的表面,有利于皂化反应继续进行,故皂化率逐渐上升。脂肪酸是由脂肪酸钠经过盐酸酸化得到的,而脂肪酸钠又是皂化反应的产物,故皂化率越高,脂肪酸产率就越高,两者的曲线变化一致。此外,碱液对固体颗粒起到很好的清除作用,使固体残留率逐渐下降。考虑到设备容量和用水排水等成本问题,碱液/轧制油泥为4较为合适,此时皂化率和脂肪酸产率分别为58.72%和53.41%,固体残留率为48.81%。固体残留率仍较高,说明70 ℃的温度还不够,还需选择合适的温度保证油脂充分反应。

图1 碱液/轧制油泥对皂化率、脂肪酸产率和固体残留率的影响

3.2 温度的影响

在反应时间为60 min,NaOH添加量为皂化值1.05倍,碱液/轧制油泥为4的条件下,温度对皂化率、脂肪酸产率及固体残留率的影响如图2所示。当温度较低时,轧制油泥的黏度较大,传质是影响皂化反应的主要因素,单纯依靠搅拌很难使碱液与轧制油泥充分混合,皂化率和脂肪酸产率较低。当温度增加到80 ℃,分子热运动加剧,反应速率变快。同时,温度升高加速了轧制油泥本身破乳,体系黏度下降明显,传质效果得到改善,轧制油泥内部的油脂不断被释放出来与碱液反应,皂化率呈直线上升,而固体残留率直线下降。皂液增多,脂肪酸产率自然增大。继续升高温度至90 ℃,皂化率缓慢上升,这是因为升温引起油脂的氧化速率加快,从而削弱了皂化反应。当温度为100 ℃时,碱液处于沸腾状态,起泡现象较为严重,阻碍了油脂与碱液的充分接触,皂化反应被抑制,皂化率和脂肪酸产率反而下降。故温度为80 ℃较为合适,此时皂化率和脂肪酸产率分别为76.15%和71.75 %,而固体残留率为36.88%,固体残留率仍较高,说明60 min的反应时间还不够,还需选择合适的反应时间保证油脂充分反应。

图2 温度对皂化率、脂肪酸产率和固体残留率的影响

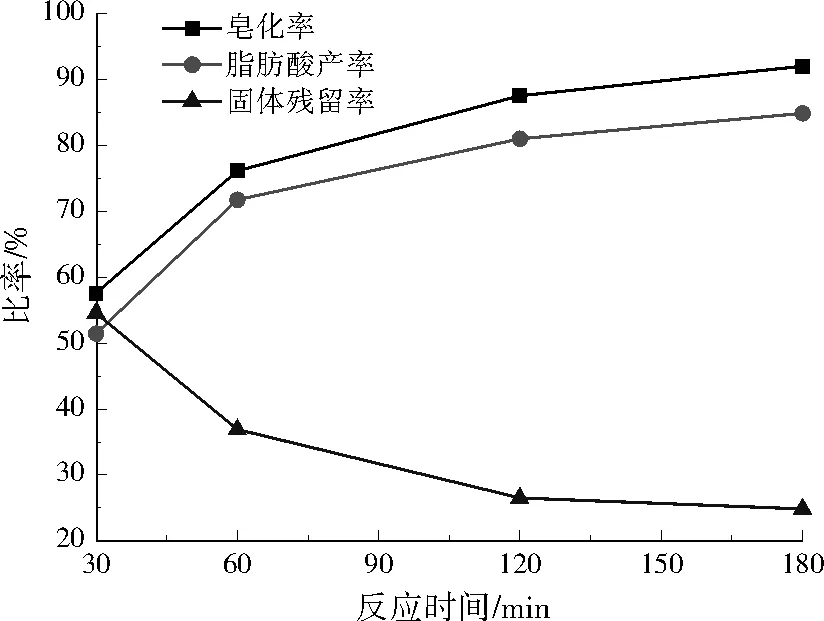

3.3 反应时间的影响

在温度为80 ℃,NaOH添加量为皂化值1.05倍,碱液/轧制油泥为4的条件下,反应时间对皂化率、脂肪酸产率及固体残留率的影响如图3所示。随着反应时间的增加,皂化率和脂肪酸产率均呈上升趋势,而固体残留率呈下降趋势。因为反应时间的长短直接决定了皂化反应进行得是否彻底,随着反应时间的延长,轧制油泥与碱液的接触时间增加,皂化反应尚未达到平衡时,皂化反应可以不断进行。同时,随着反应时间的延长,加热设备可以向体系提供更多的热能,碱液与固体颗粒可以持续碰撞,溶化固体表面的油脂,使固体残留率越来越少。当反应时间为120 min时,皂化率达到87.55%,脂肪酸产率为81.01%,而固体残留率为26.48%。继续延长反应时间,曲线变化不明显,这是因为轧制油泥中能释放的油脂与碱液的皂化反应基本达到平衡状态,故反应时间为120 min较为合适。

图3 反应时间对皂化率、脂肪酸产率和固体残留率的影响

3.4 NaOH添加量的影响

在温度为80 ℃,反应时间120 min,碱液/轧制油泥为4的条件下,NaOH添加量对皂化率、脂肪酸产率及固体残留率的影响如图4所示。随着NaOH添加量的增加,皂化率和脂肪酸产率先上升后下降,而固体残留率刚好相反。由于NaOH的使用量是根据轧制油泥的皂化值所决定的,NaOH的质量直接决定了皂化反应速率的快慢。当NaOH添加量从皂化值的1.05倍增至2.00倍,碱液浓度升高,OH-数量增多,与油脂分子的有效碰撞加剧,从而加快皂化反应的速率,但化学平衡移动的程度很有限。当NaOH添加量大于皂化值的2.00倍以后,过高的碱浓度使皂液中的脂肪酸钠溶解度降低而析出(盐析现象),并粘附在轧制油泥表面,阻碍了碱液与油脂继续反应,皂化率下降导致脂肪酸产率随之下降。另外,过量的碱还需要盐酸来中和,所以NaOH添加量为皂化值的1.05倍较为合适。

图4 NaOH添加量对皂化率、脂肪酸产率和固体残留率的影响

3.5 铁粉净化处理

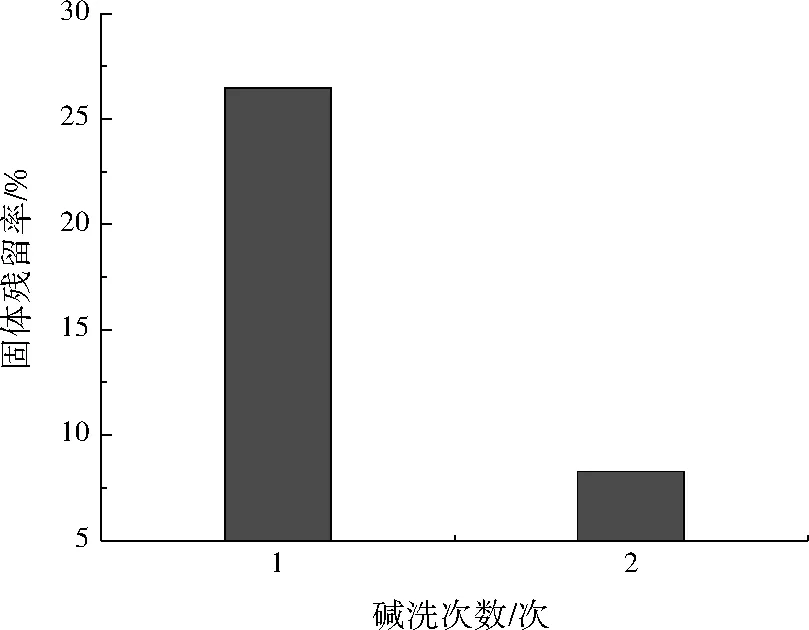

在温度为80 ℃,反应时间120 min,NaOH添加量为皂化值1.05倍的条件下,按碱液/轧制油泥为4加入等量新鲜的碱液对残留的固体进行二次碱洗,再置于强磁材料上保温沉降15 min。分离上清液后,再向下层固相加入2 mol/L盐酸降低其含水量,即可得到所需铁粉。

碱洗次数对固体残留率的影响如图5所示,第一次碱洗后固体残留率为26.48%,仍高于轧制油泥的含固量(6.9%),还有一些油脂等成分包裹在固相内部,导致反应不能深入进行。加入新鲜碱液进行第二次碱洗后,固体仅剩8.26%,接近轧制油泥的含固量,说明油脂已基本反应完全。两次碱洗便可将固体清洗干净,其主要成分是铁粉且几乎不含油,为铁粉的进一步利用打下了基础。

图5 碱洗次数对固体残留率的影响

3.6 脂肪酸组成分析

对实验分离出的脂肪酸通过气相色谱—质谱(GC—MS,7890A-5975C)进行分析,结果见图6。经计算,分离的脂肪酸中十六酸占27.8%(质量分数,下同),十八烯酸占36.7%,十八碳的杂酸占10.2%。所得的脂肪酸可直接作为工业原料,实现了油脂的二次利用。在机械加工厂进行中试放大试验后,得到了跟试验结论吻合的脂肪酸产品,为轧制油泥的规模化和工业化处理提供了数据基础。

图6 脂肪酸GC—MS图谱

4 结 论

(1)轧制油泥是钢铁和机械加工行业环保治理的难题,现有的一些处理方法还存在能耗大、成本高、资源浪费、二次污染等技术问题。

(2)轧制油泥皂化值相对较大,废油脂以植物油及合成酯为主,宜采用碱洗/酸化分离工艺,推荐的工艺条件为:碱液/轧制油泥 4、温度80 ℃、反应时间120 min、NaOH添加量为皂化值的1.05倍,此时皂化率和脂肪酸产率分别达到87.55%和81.01%,而固体残留率为26.48%,达到了减量的目的。

(3)碱液对固体颗粒具有很好的清洁作用,经过二次碱洗后,固体残留率仅剩8.26%且几乎不含油,可直接作为炼钢、电极或磁体的原材料,产生了新的经济效益。

(4)油脂回收率较高,十六酸占27.8%,十八烯酸占36.7%,可以作为工业原料,达到了资源化的目的。

(5)此工艺简单可靠、操作条件温和、处理彻底,仅使用NaOH和盐酸两种常见的试剂便可实现油脂和铁粉的回收再利用,成功解决了行业中的技术难题,为轧制油泥规模化处理和利用提供了合理有效的解决方案。

——基于正交试验优化的皂化反应法△