工件装配自动化生产线控制系统设计*

黄海燕

(浙江广厦建设职业技术学院,浙江金华 322100)

0 引言

自动化生产线在无人干预的情况下按规定的程序或指令自动进行操作或控制[1],本文依据自动化生产线对机器人关节工件装配流程及要求,进行码垛机控制系统、AGV小车控制系统、视觉控制系统、工业机器人自动装配控制系统进行研究和设计。

1 总体设计

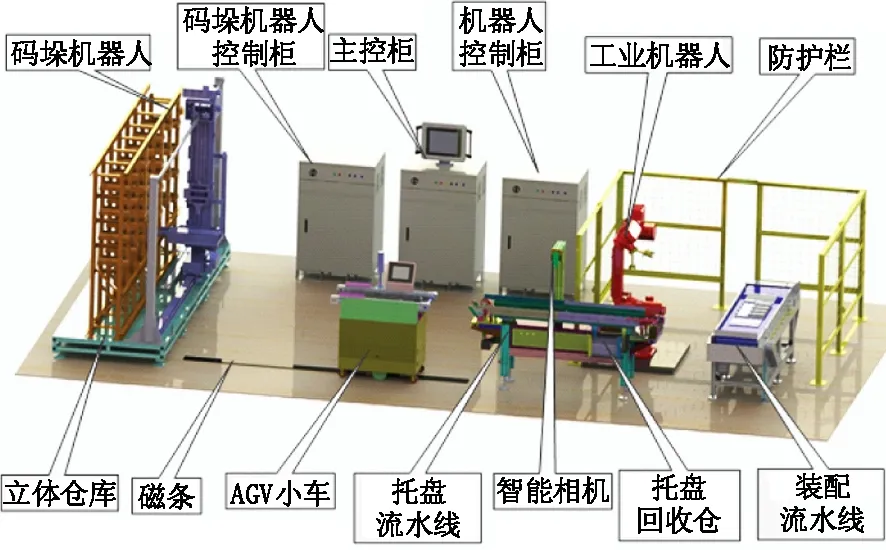

该自动装配生产线的总体组成如图1所示。首先码垛机从立体仓库中取出工件送达AGV小车,再由AGV小车送至托盘传送流水线上,智能相机系统对工件的型号和位置信息进行识别,把工件信息送给主控PLC,主控与工业机器人通信对所送工件进行装配,工件装配完成后,再反向入库。

图1 自动化生产线系统的总体组成

2 组网设计

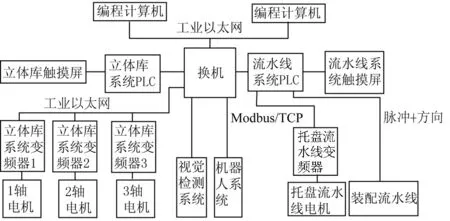

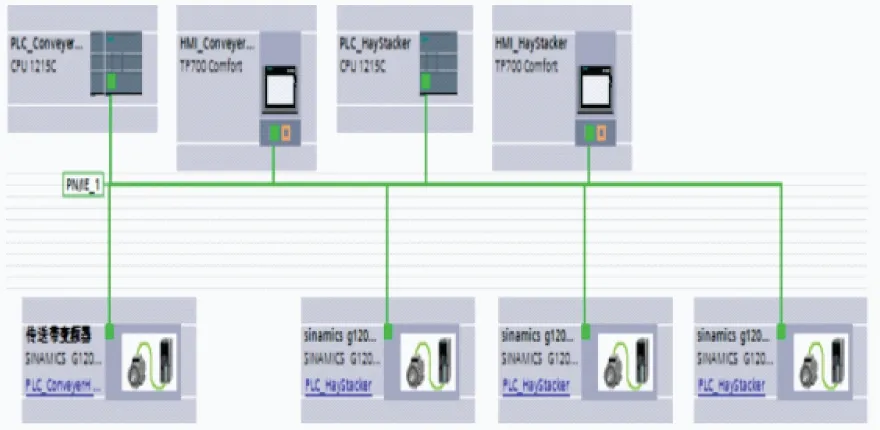

自动化生产线控制系统的组成主要包括立体仓库系统、视觉系统、机器人系统、托盘传送流水线系统、装配流水线系统等,具体如图2所示。

图2 总体设计框图

输送流水线系统与立体仓库系统、视觉检测系统、机器人统通过网线进行连接。而AGV小车与总控的通信根据可选配置,控制系统采用I/O通信方式[2]。各单元系统通信网络图如图3所示,IP地址分配如表1所示。

图3 各单元的通信网络图

表1 IP地址配置表

3 立体仓库控制系统

3.1 PLC选型和I/O口分配

自动化生产线采用西门子PLC1200系列CPU1215C作为控制器单元[3],立体仓库系统本体部分主要由立体仓库、码垛机和基础底板组成[4],立体仓库总共有4行7列28个仓位。每个仓位均安装有微动开关,用于检测每个仓位状态。立体仓库系统由码垛机、立体库和其它执行部件组成,实现工件的存储和自动出入库功能。其I/O口分配表如表2所示。

表2 立体仓库系统的I/O分配表

3.2 控制流程

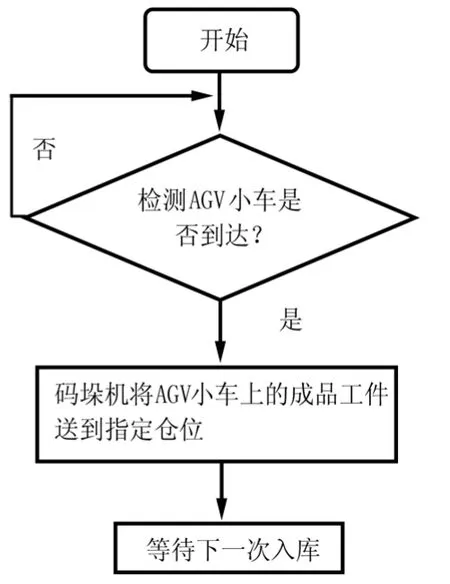

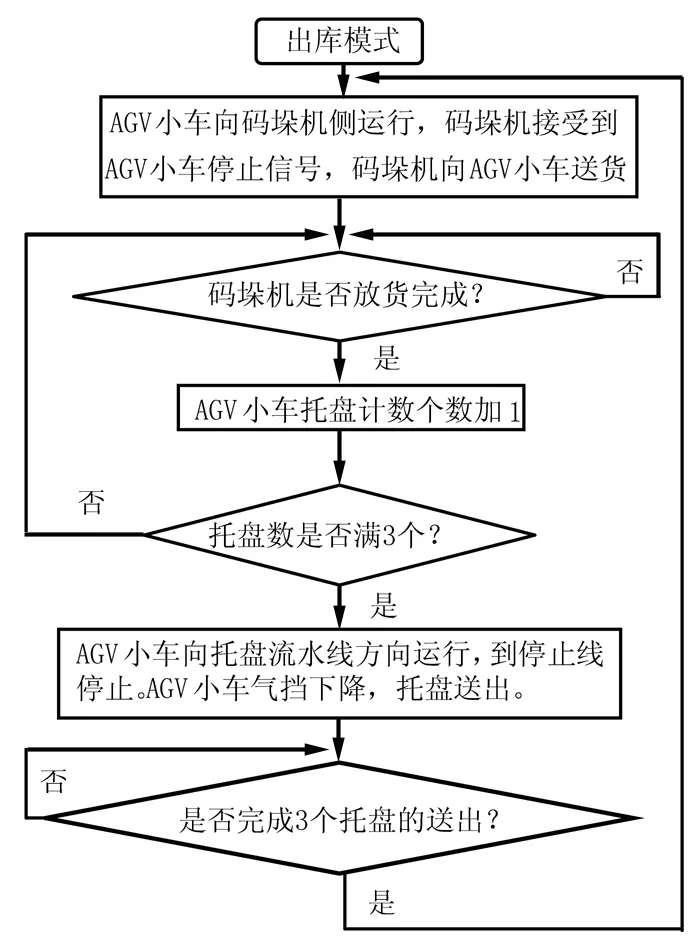

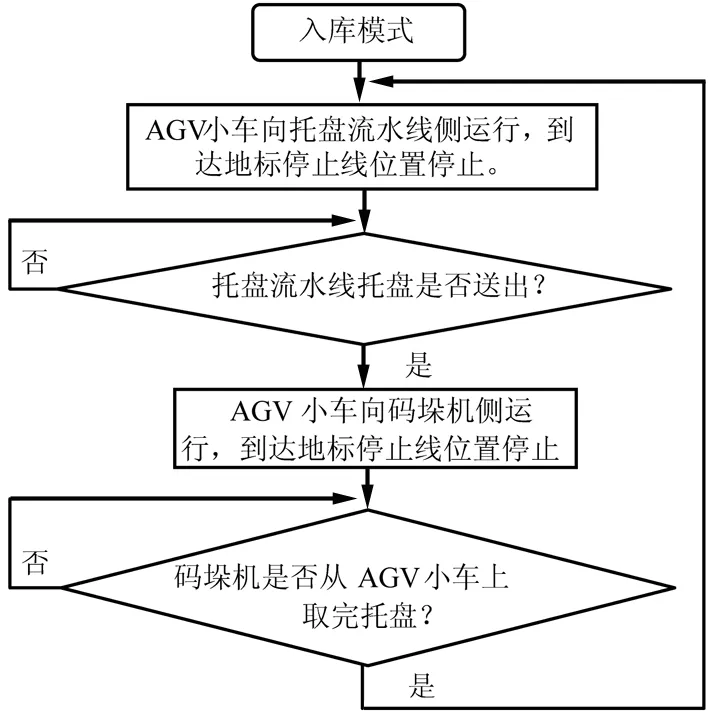

立体仓库系统的控制主要实现工件的自动出库和经过装配完成后的工件的自动入库,出库流程如图4所示,入库流程如图5所示。

图4 码垛机出库流程

图5 码垛机入库流程

4 AGV移动机器人单元控制系统

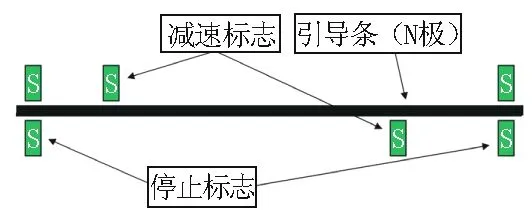

AGV移动机器人系统采用磁导巡线方式,控制系统由可编程控制器PLC1200、循迹传感器、地标传感器、步进电机、步进驱动器等组成,完成输送物品托盘的任务。

4.1 AGV小车寻迹控制

在系统中,AGV小车的作用是将物品托盘从码垛机运送至流水线,所铺设的轨道如图6所示。为保证AGV小车能够沿着轨道平稳运行,在小车底部安装有2只循迹传感器[5],根据行进方向一侧的循迹传感器的反馈,对左右两侧电机的运行速度进行调节,使小车本体沿着铺设的轨道运行。为使AGV与码垛机、流水线对接更平稳,更准确,在接近目标位置前设置减速标,目标位设置停止标。系统检测到减速标后降低运行速度,缓慢运行至目标位置时速度减为0,停止运行。在系统设计中利用地标传感器来实现。

图6 场地轨迹图

4.2 I/O口分配

AGV小车控制系统的I/O口分配如表3所示。

4.3 出库模式和入库模式

AGV小车在整个自动化生产线系统中主要有出库模式和入库模式[6]。在出库模式下,AGV小车从码垛机侧进行托盘出库到托盘流水线;在入库模式下,主要是从托盘流水线侧取托盘送到码垛机上在进行托盘入库到货架上。

AGV小车的出库模式控制流程如图7所示。在AGV小车出库模式下,当码垛机接收到AGV小车的信号,开始向AGV小车送托盘;当托盘数送满3个,AGV小车离开码垛机,向托盘流水线侧运行;当到达托盘流水线的停止线位置,AGV小车停下,气挡下降,向托盘流水线送托盘;当3个托盘送完,AGV小车向码垛机侧运行,进行下一轮的工件出库流程。

表3 AGV小车系统的I/O分配表

图7 AGV小车的出库模式控制流程

AGV小车的入库控制流程如图8所示。在入库模式下,AGV小车向托盘流水线侧运行,到地标停止线位置停止;托盘流水线接收到AGV小车到达的信息,向AGV小车运送托盘;当托盘流水线上的托盘送到AGV小车上,AGV小车向码垛机侧运行,到达地标停止线停止,等待码垛机从AGV小车上取完托盘后进入下一轮的入库流程。

图8 AGV小车的入库模式控制流程

5 视觉检测系统

视觉检测安装于托盘传送流水线中,当装有工件的托盘到达智能相机下面,智能相机通过编写相机脚本程序对工件的信息进行采集,对工件进行识别,并将识别出工件的位置、形状等特征数据提供给主控PLC和工业机器人。工业机器人根据目标的存储位置执行相应的动作。相机和主控PLC通讯是通过RS-485进行通信,实现检测结果和测试数据的传输[7]。

6 主控控制系统

主控PLC主要实现将码垛机控制系统、视觉检测系统、托盘传送流水线、装配流水线和工业机器人系统组网通信完成自动化系统的联调[8]。其组态图如图9所示。主控PLC的I/O口分配表如表4所示。

图9 主控PLC组态图

6.1 托盘传送流水线单元

托盘传送流水线主要由工件对接工位、工件托盘视觉检测缓冲工位、视觉检测工位、工件托盘装配缓冲工位及工件抓取工位组成。在托盘传送流水线输入端、检测工位及输出工位各有一传感器,用于物品托盘的检测。在检测工位和待抓取工位,各有一气挡,用于托盘的定位及对前端缓冲工位托盘的阻挡。

6.2 装配流水线单元

装配流水线采用板链结构,负责工件的装配及传送运行,通过步进驱动器驱动步进电机进行工位调整,使流水线向左或向右移动1个工位,或者保持不动作,与工业机器人配合,根据装配要求完成工件装配。

表4 主控PLC I/O口分配表

7 综合任务流程调试

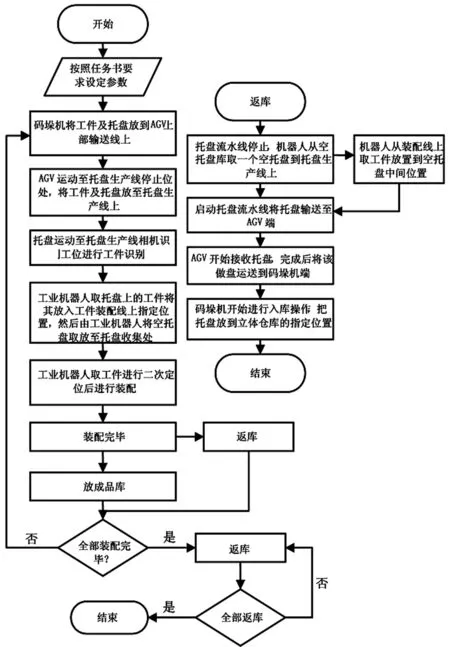

通过主控触摸屏操作界面完成整体工件装配自动化生产线系统工作流程调试,完成工件出库、工件识别、工件分类、缺陷工件检测、工件搬运、工件装配以及装配完成后成品入库等任务。工作流程如图10所示,具体调试流程如下。

(1)实现工件的出库和装配

首先,AGV小车在立体仓库端,码垛机从立体库中取出工件托盘,把工件托盘送给AGV小车。立体仓库的触摸屏调试界面设计如图11所示。当码垛机从立体仓库中取出3个托盘送给AGV小车后,AGV小车离开立体仓库,向托盘流水线运行,当AGV小车到达托盘流水线,AGV小车将车上的托盘送到托盘流水线上。然后重复以上动作,直到托盘输送完成。

图10 自动化生产线完整工作流程

图11 立体仓库触摸屏调试界面

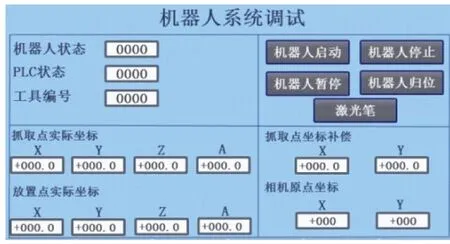

接着,在托盘传送流水线上,利用相机对工件进行识别,编写主控PLC中视觉系统调试模块任务,利用相机自动识别工位中托盘中工件,并将工件信息包括位置、角度和工件编号等显示在人机界面中。视觉调试界面参考示例如图12所示。在抓取工位,六轴工业机器人根据相机识别结果进行抓取,并根据要求放置相应位置,工件放置完后,抓取并放置空托盘于托盘库中;机器人调试界面如图13所示。

对整个机器人关节进行装配,装配完成后将成品摆放至成品库;完成所有成套机器人关节装配、不成套配件和缺陷工件摆放任务后,装配流程结束。

图12 视觉调试界面

图13 机器人调试界面

(2)入库流程调试

在主控界面和AGV界面设置入库模式,启动入库流程;反向入库时倍速链反向进行运动。机器人从空托盘库收集处取空托盘托盘流水线上,从装配流水线上每次抓取一个物品放到空托盘中;然后通过托盘流水线输送至AGV传送带;AGV将托盘输送至码垛机端后自动停止,码垛机对该托盘进行入库操作,并放到立体仓库指定区域;循环完成所有物品的入库操作。

8 结束语

本文采用西门子PLC1200作为控制核心,实现机器人关节工件装配自动化生产线自动化立体仓库单元、AGV小车运输单元、视觉检测系统单元、托盘流水线单元、工业机器人运输和装配单元的控制系统设计,最终实现工件自动装配的自动化生产线设计。