卡尔多炉处理铜阳极泥生产多尔合金配料工艺优化实践

陈占飞

(紫金铜业有限公司,福建 上杭 364200)

卡尔多炉又称斜吹转炉,用于处理铜阳极泥始于1993年。自2007年至今,国内已陆续有数家企业采用该工艺从铜阳极泥中回收金、银、硒、碲等。某企业采用0.8m3卡尔多炉,设计年处理铜阳极泥2000t,已正式投产。

1 前期生产中的主要问题

单炉作业周期长,能耗高,银直收率低。通过先排上层稀渣,再加少量焦粉继续熔炼、排渣的方法,渣中银含量并降低不明显,反而使焦粉消耗增加、熔炼周期更加延长;另外,高温熔体中直接加入焦粉时,炉内反应剧烈,易导致喷炉。其次,吹炼渣粘稠、渣量大,喷枪及喇叭口粘渣严重,吹炼温度难以控制,喇叭口须每炉清理一次,劳动强度大。

2 主要问题分析与优化

2.1 还原剂配比对主要作业指标影响分析

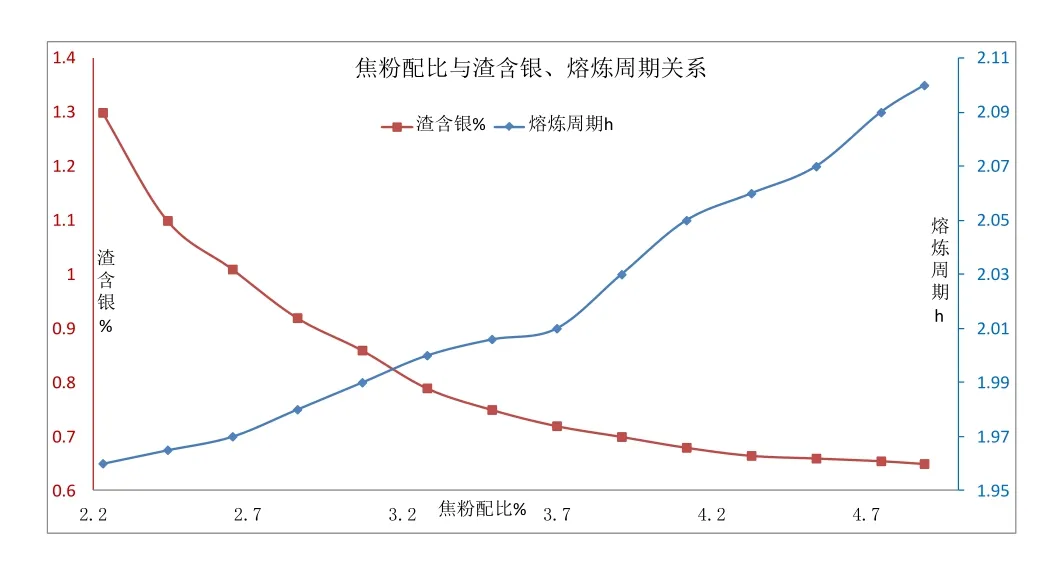

元素氧位与温度关系图[1]分析可知,一定范围内,还原剂配比增加,金、银、铅及其他杂质还原会更加充分,有利于提高金、银直收率。但熔炼终点将持续后延,熔炼周期延长,能耗增加,卡尔多炉作业效率下降。图1为实际条件下,焦粉配比与渣含银及熔炼周期关系。

图1 焦粉配比与渣含银及熔炼周期关系

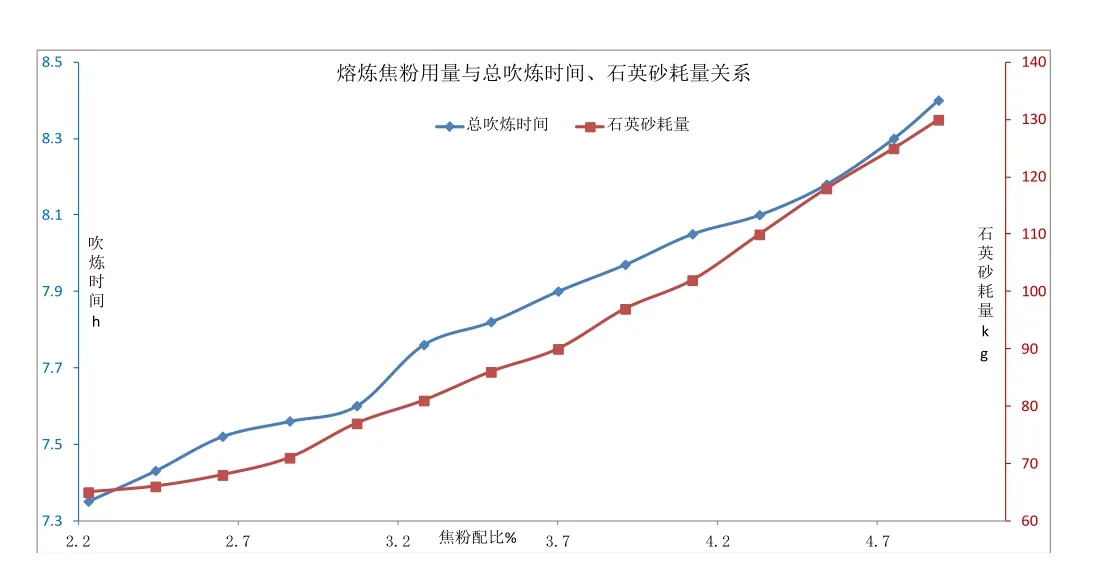

随着还原剂配比上升,贵铅中Pb及其他杂质含量增加,将导致后续吹炼周期延长,除铅所用石英砂量也会逐渐增加,吹炼渣中银损失高,各种能耗上升,作业效率下降。图2为实际条件下,焦粉用量与吹炼周期及除铅用石英砂耗量关系。

图2 焦粉用量与吹炼周期及除铅用石英砂耗量关系

由图1、图2可知,焦粉配比增加仅利于提高银直收率,而且随着焦粉配比提高至4.0%,熔炼渣中银含量降低幅度不再明显。对焦粉配比在2.6%以上的熔炼渣进行物相分析,结果显示渣中银为游离态,且此时贵铅中Pb已高达40%以上,表明实际焦粉配比偏高。

2.2 指标调整优化

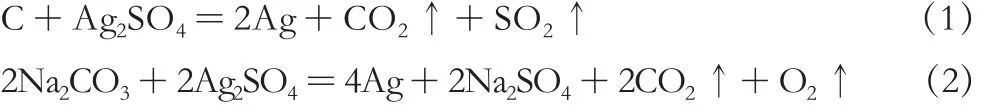

拟通过进一步降低熔炼渣粘度,提高贵铅与渣的分离效果,以达到提高银直收率的目的。根据硅酸盐熔体聚合物理论[2],适当提高苏打加入量可以降低炉渣粘度。且由反应(1)、反应(2)可知,Na2CO3可代替焦粉与阳极泥中Ag2SO4反应生成单质Ag,有利于进一步降低熔炼焦粉消耗。

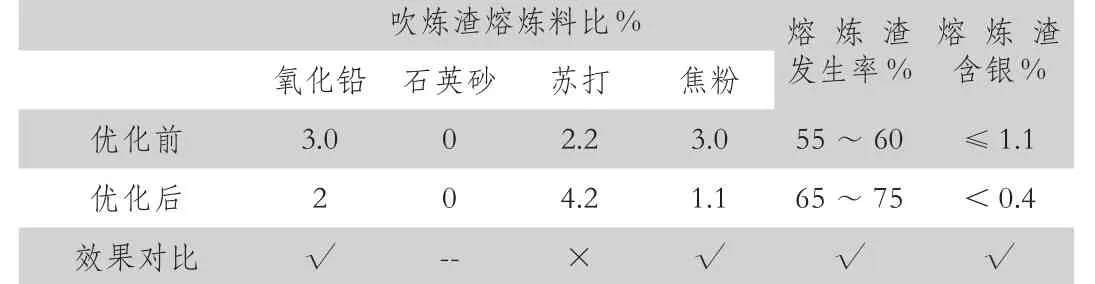

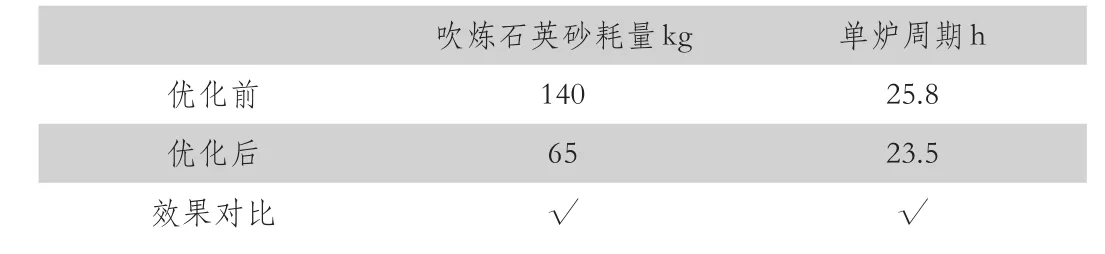

逐渐下调焦粉配料比、上调苏打加入量,经过对比调整,贵铅中Pb由40%以上降至18%~20%,银直收率、石英砂及氧化铅消耗等指标均得到好转;达到熔炼终点后一次性排出熔炼渣,不必额外加入焦粉继续熔炼,操作简化,熔炼时间更短。阳极泥、吹炼渣熔炼指标对比如表1、表2,吹炼石英砂耗量及单炉周期指标对比如表3。

实际统计平均每炉次主要消耗指标:除苏打耗量增加212.3kg外,氧化铅、石英砂、焦粉耗量分别下降117.8kg、85.1kg、185.6kg,折合成本下降约3073元/炉次,节约辅料成本约80万元/年;Ag直收率上升1.953%,卡尔多炉作业效率提升8.91%。此外,喇叭口粘结情况也得到明显改善,减少为每两炉清理一次,平均每炉系统清理时间减少1.85h。

表1 阳极泥熔炼指标对比

表2 吹炼渣熔炼指标对比

表3 吹炼石英砂耗量及单炉周期指标对比

2.3 相关问题及措施

问题:配料优化后,苏打配入量上升且粒度过细,导致炉料透气性变差,苏打高温分解为CO2生成量增加,使炉况变差,易导致喷炉发生。

措施:调整炉料配料顺序,将苏打置于每小批炉料最下层优先加入炉内,以增强上层炉料透气性。苏打与炉内高温熔体直接接触,使苏打附近温度能够尽快达到近1200℃[3]而分解,及时生成CO2并逸出,从而降低了炉内苏打聚集量,为后续批次苏打的配入提供安全条件,有效地解决了上述问题。

3 结语

通过进一步降低炉渣粘度有效解决了银直收率低的问题;通过降低焦粉消耗明显缩短了单炉作业周期,提高了卡尔多炉作业效率,产量得到提升,规模效益凸显。考虑到原料成分波动情况,生产中将贵铅中Pb18%~20%作为还原剂调整的参考依据。熔炼渣Pb/SiO2控制在3.0为宜。