注塑机计算机自动化控制系统改造设计

王永辉

(三门峡职业技术学院,河南 472000)

某高校实训车间有一台老式塑料注塑机,设备老化严重,给正常的教学和生产都带来了诸多不便。因此,在确保实现注塑机原有的所有动作功能的前提下,对其进行计算机自动化控制改造,这样既满足了教学、科研和生产的需要,又节约了开支。

1 系统硬件设备设计

系统硬件设备是为软件系统服务的,它提供了控制模型、算法的实施平台,也是系统设计的关键和难点。材料加工工程及自动化是单片机系统一个非常重要的应用领域,设计中选用单片机控制系统,硬件设计主要包括四个部分,分别为:A、主控机构的设计;B、输入通道的设计,即参量的测量(包括温度和注塑机的各种状态信号)及其放大电路和数字化转换;C、输出通道的设计,即控制量的输出;D、人机界面的设计等。

1.1 控制系统设计的总体思路

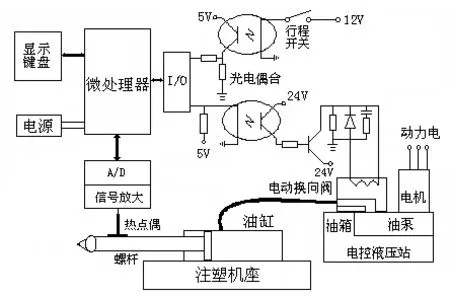

本计算机控制系统主要由人机界面、变送器、信号输出通道、执行器、和信号输入通道计算机及外设等部分组成,其基本结构如图1所示[1]。

图1 计算机控制系统组成框图

设计思路是:首先利用信号传感器(热电偶)从注塑机上获得加热段的温度,经信号变送后利用A/D采样转换为数字信号,反馈回MCS-51单片机中,并在显示屏上显示,当温度达到设定值时,通过专门电路获取各个到位开关的常开、常闭信息,由单片机程序系统加以分析,然后发出正确控制信号通过专门的“隔离驱动”电路来实现对各执行器(电磁阀)的控制,通过调整油压、流量来实现各种动作,控制注射座的前进后退、开合模、螺杆的旋转,进而实现注塑机动作的联合、自动控制。

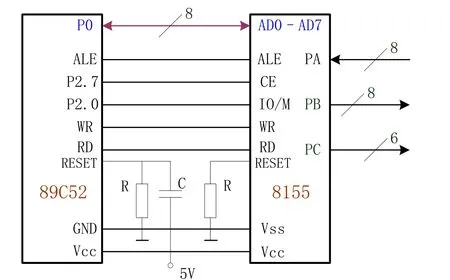

控制系统的主要硬件构成见图2,由图2可以看出,本系统的一个重要特点是输入、输出均是位式信号,且没有模拟输出(D/A转换)控制部分。由于计算机只能处理数字信号,因此必须扩展输入输出功能,将来自输入通道的信号变为计算机可以接收的信号,然后根据现场信息,按照事先存储在内存中的模型或控制算法计算出输出的控制量,送往输出通道[2]。

其中,输入通道包括一路温度信号,用热电偶直接从注塑机加热段上采集,经放大后由A/D转换为数字信号;另外还有六路状态量(开关量)输入,由I/O位式输入得到。输出通道则包括九路I/O位式输出信号,根据计算机的输出信号分别控制注塑机的九个电磁换向阀。

图2 控制系统硬件构成图

图3 89C52扩展8155

1.2 主控机构的设计

主控机构是整个系统的智能核心,主要完成的功能有:输出信号控制电磁换向阀的吸合、打开;监测、设定并显示工作状态等。主控机构采用AT89C52单片机。由于系统的输入输出路数较多,I/O口需要扩展;经过比较,选用了Intel8155作为I/O口扩展芯片。89c52单片机可以直接和8155连接而不需要任何外加逻辑,可以直接为系统增加256B片外RAM,22位I/O口线,以及一个14位定时器[3],89c52与8155连接方法如图3:

在本系统中, 把8155芯片PA口中的6个PA0~PA5用作开关信号的输入,PB和PC口中的九个PB0~PB7和PC0用作控制信号的输出,分别控制九个电磁阀的吸合与打开,综合实现注塑机的各种动作。另外,在系统中,为适应存储数据的需要,还用到了E2PROM 24c02。

1.3 输入通道设计

输入通道作用是采集测量目标信号,包括采样、放大和模数转换三个环节,将温度变为计算机可以接受的数字量,另外,还包括状态量输入。这两种量有不同的特点,因此处理方式也不一样。

(1)温度信号输入:温度信号采集输入单元由传感器(热电偶)、放大器、A/D转换器等组成。

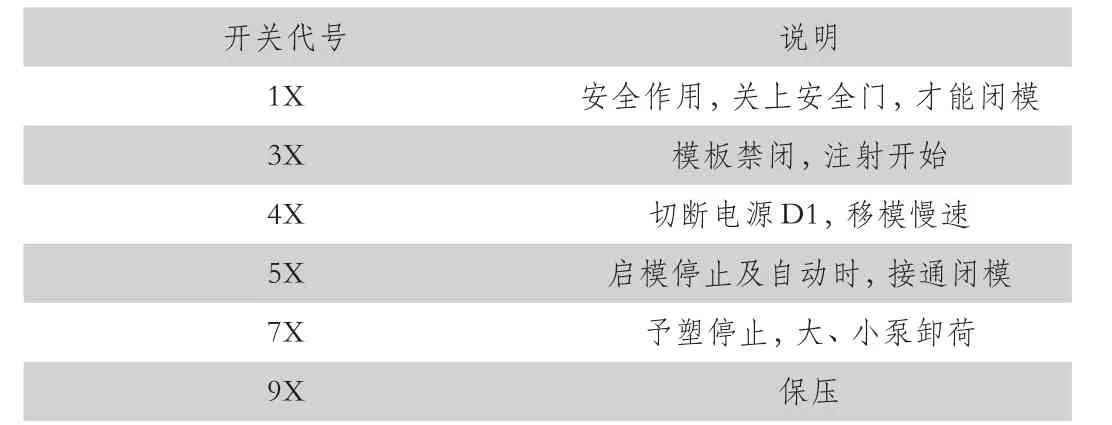

(2) 状态量(开关量)输入:除了温度信号之外,注塑机上还有一些状态信号,比如行程开关到位情况,直接关系到注塑机随后的动作应该怎样执行,因此也必须可靠的采集。注塑机上行程开关共有九个,除去其中功能重复和生产中已无实际意义的,真正与系统设计相关的只有六个,这六个开关的具体作用见表1。

表1 行程开关作用表

由于8155 的I/O口只接收1和0高低电平两种信号,因此各行程开关的状态信号进入芯片前必须转换;此外,在注塑机电路中,由于电源的工作电压和电流强度远远超过计算机测控系统的工作量级,而且两者的电势参考点不同。为了保护测控系统与直流电源,保证控制信号的精确性和有效性,直流电源和测控系统必须也做到严格的隔离,隔离电路应具有较高的精度和线性度。本系统采用的方式是光电隔离,用到的主要器件是光电耦合器。

1.4 输出通道设计

输出通道的设计目的是将计算机的控制输出数字量变为适合于外部执行器的模拟量,由执行器(电磁阀)执行,主要环节也是“光电隔离”。

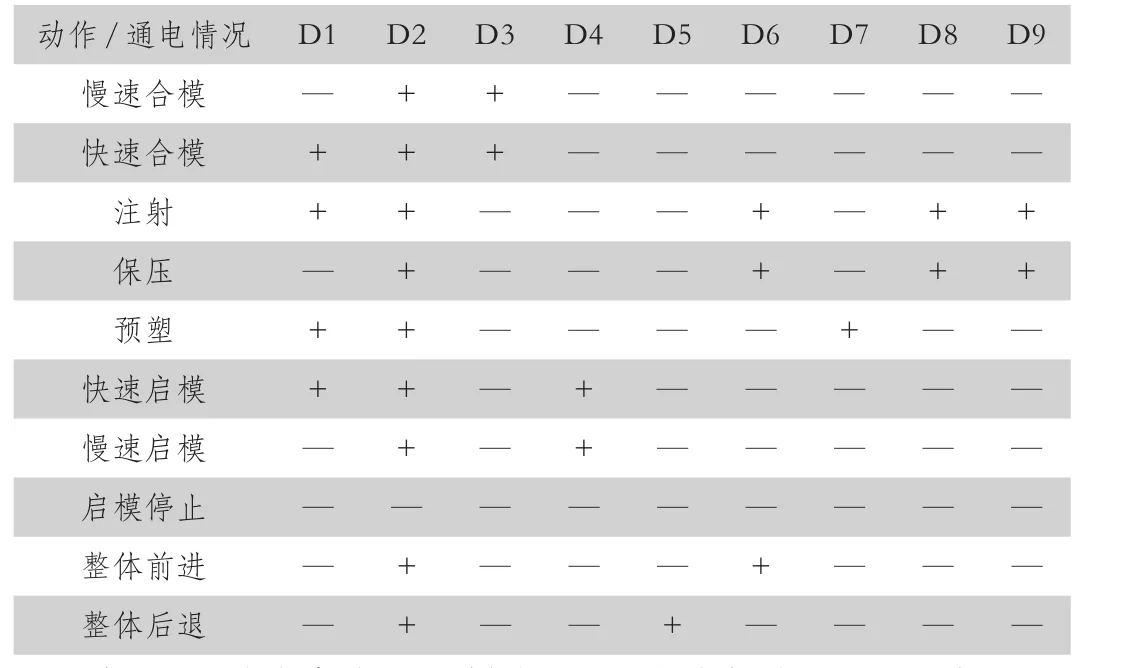

电磁阀共有九个,根据通电情况进行不同组合,通过控制油压系统来使注塑机做出不同的动作,注塑机的各种动作与电磁阀吸合情况对应关系如表2所示。

对于执行器电磁阀,受控时只有吸合与打开两个状态,用I/O口的一个位即可控制这样的一个电磁阀。由于电磁阀使用的电流较大,电压于微控制器供电电压差别较大,所以之间也需要加入“隔离”与“驱动”环节。

表2 液压系统电磁阀工作表(“+”表示电磁阀吸合,“—”表示电磁阀打开)

当PC口输出高电平控制信号时,光电耦合器导通,与此同时后面的三极管也随之导通,使电磁阀得电吸合,做出相应的控制动作。

1.5 人机界面的设计

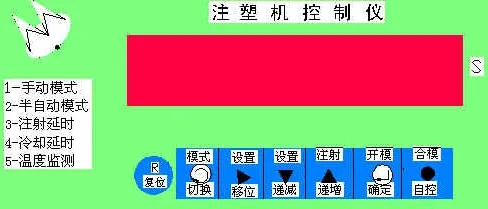

人机界面是测控系统的重要组成部分之一,主要完成人机交换的任务,实现参数设定、显示和对生产过程的监视。本系统采用的键盘输入和七段码管显示器作为人机交互接口,使得参数的设置方便、直观,体现了数字化的优势。图4展示的就是设计的人机控制界面。

图4 计算机系统控制界面

具体电路设计完成以后,就要根据设计思路制作电路板。首先,要进行原理图的设计,然后是将原理图在电路板上得到实现。有了以上几个部分的框架,还需要在电路板上完成各种元器件的布局,要求布局的合理性、抗干扰性和易读性。采用的软件Protel99se绘制电路板。

2 系统软件总体设计

完整的软件系统主要包括主控程序、串行中断以及比较完整的服务子程序等。为使程序结构清晰明了、减少程序执行长度和缩短程序的扫描周期,本系统软件部分采用了模块化结构来设计,这也便于对程序局部的调试、修改和将来功能的扩充、升级。

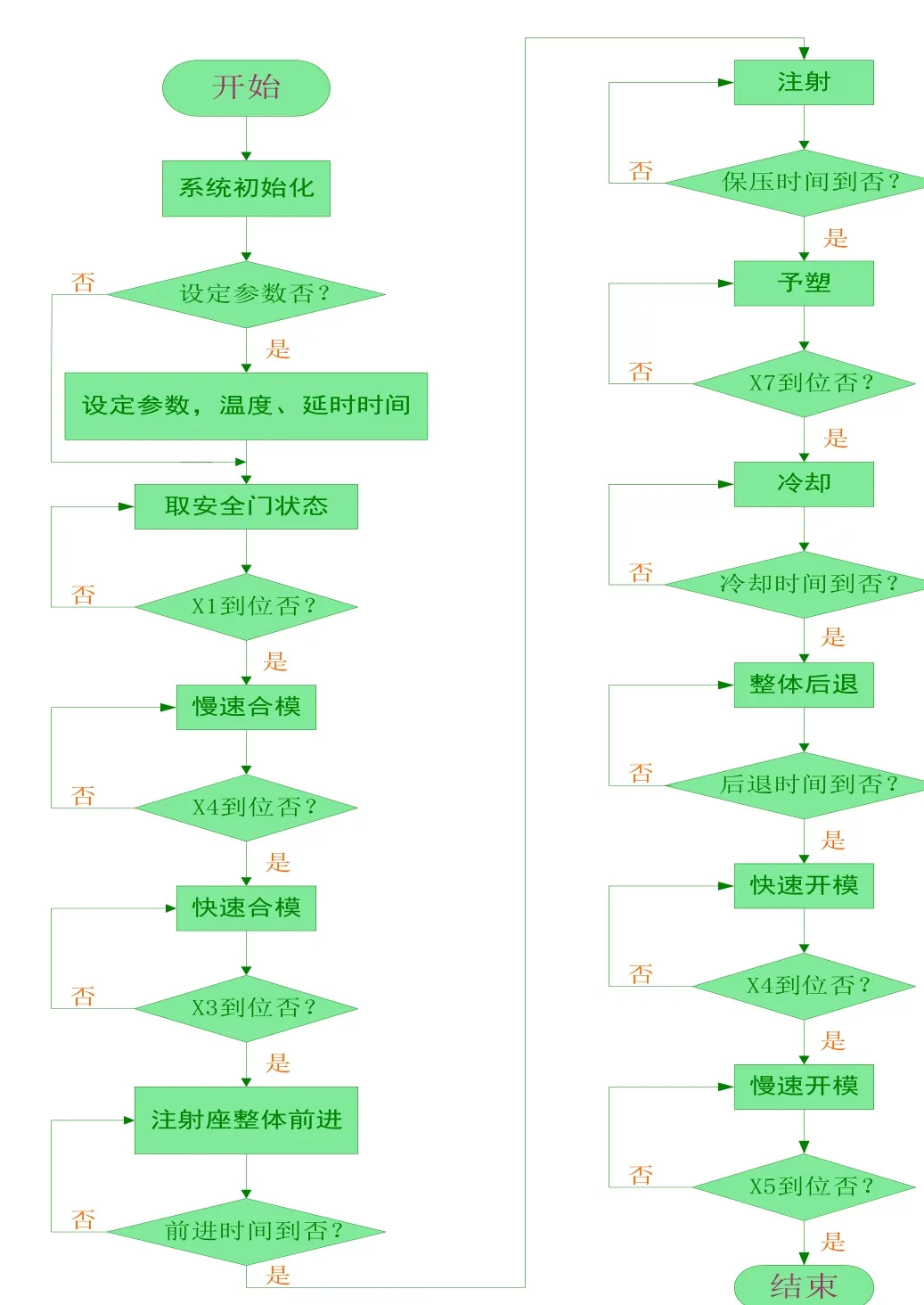

系统软件由主控程序、初始化程序、键盘设定程序、信号采集和处理程序、自动控制程序、手动控制程序等模块组成。 其中,主控程序由主程序以及专门子程序组成,指挥单片机按部就班的进行各项工作。只要过程没有结束,主程序就将不断调用各模块程序。主程序流程图如图5所示。下面就各模块做一简单介绍。

图5 主程序流程图

(1) 键盘设定:键盘是系统的主要输入设备,各参数的确定和修改是通过键盘来完成的——以键盘的扫描和识别为基础,按键值区分按键功能,进而在各功能键子程序中完成对各数据的设定。键盘功能模块包含扫描和设定两个程序。

(2)信号采集:信号采集部分,包括温度信号的采集、处理和行程开关状态的采集。

(3)七段码管显示为使系统工程工作具有更好的可视性,有必要将包括实时的温度值和设定值在内的数据通过七段码数码管表达显示出来。 由于采用六块七段码显示,并且采用74LS145的十选一的操作模式,所以需要进行特殊的设定以满足系统的要求。

(4)自动控制程序。自动控制程序是控制软件的核心,实际上就是要使注塑机按一定顺序连续地执行分步动作,通过不断分析信号输入量的变化,判定下一步动作是否可以开始:只有处理完了一个过程步骤才能进行下一步工序,即下一步接通的条件取决于上一步的逻辑结果以及其他附加在这一步上的条件。因此,编写自动控制软件的关键就在于准确地理清各动作间的内在逻辑关系即流程。自动控制的流程图如图6所示。

(5)手动控制程序:手动控制程序与自动控制程序编写思想完全一致,实际上是将其

分解成开模、注射和合模三个环节分别执行,因此具体设计过程也不再赘述。

对于程序调试、编译与固化限于篇幅本文不再探讨。

图6 自动控制程序流程图

3 结论

本文用最简单的89C52单片机完成了对注塑机的计算机控制系统改造,实现生产过程的自动化,满足了教学、科研和生产的需要。

设置了键盘,系统可操作性强,具有完全人性化设计的特点;改进了注塑机延时设备并添加了数据显示系统,对注塑生产过程施行实时监控,体现了数字化的优势。

用C51程序语言编写了控制软件,软件采用模块化结构设计,调试方便且容易扩展,可迅速升级,而且通过更新部分功能模块,就能将其移植应用于其他领域。

实践证明,技术改造后运行效果良好,实现了设备更新,旧物利用,节省了财力、物力。