苏里格南区块柱塞气举排水采气应用分析

李泽亮,张华涛,彭清明,王博

中国石油长庆油田苏里格南作业分公司(陕西 西安710018)

苏南公司作业二区累计投产气井293 口,日均开井177 口,平均单井产量2.11×104m3/d,平均累产1 227×104m3。区块内部分气井已进入低产积液阶段,单井产量降低幅度大,携液能力差,井底积液严重,给气井生产造成不利影响,排水采气工作日益突出。在苏南区块井底节流、中压集气的开发前提下,如何提高柱塞气举排水采气工艺的效率、优化工作制度、最大程度地发挥智能控制的优势,成为当前柱塞气举排水采气工艺研究的关键。为更好地对柱塞气举排水采气系统进行设计和管理,更好地掌握该工艺的动态运行过程及井筒压力变化等参数对工艺的影响,有必要对柱塞气举循环的各个阶段进行动力学研究,建立动态模型,并对相关影响因素进行分析,实现对柱塞气举工艺优化设计,使其达到最佳的工作状态[1-2]。

1 柱塞气举动力学模型

从柱塞排水采气的工艺原理出发,结合区块井筒情况进行系统的动力学模型分析,通过经典的质量守恒定律及动量守恒方程,描述柱塞系统的过程运动,列出影响柱塞举升的主要因素,分析影响柱塞工艺举升效率的原因。连续生产气举柱塞在井筒内运动状态较复杂,属于非稳态流过程。为了在不影响对柱塞工艺举升过程认识的情况下,便于分析,排除次要因素,对柱塞运行过程及运行环境进行假设,建立柱塞运行动力学模型[3-7]。

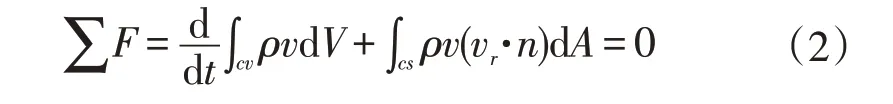

根据欧拉法对柱塞控制流体系统进行描述,以控制体为研究对象时,质量守恒方程为

如式(1),其表示控制体内质量随时间的变化率为零。

式中:I 为流体质量或动量;dV 为控制体积单元;dA为控制面积单元;cv为控制体;cs为控制面;ρ为流体密度,kg/m3;vr为流体的相对速度;n为控制面向外的单位向量。

动量守恒方程为

表示单位体积内总动量变化率等于作用在物体上外力之和。

式中:F为控制体所受外力,N;v为控制体速度,m/s。

1.1 不同类型管柱模型对比

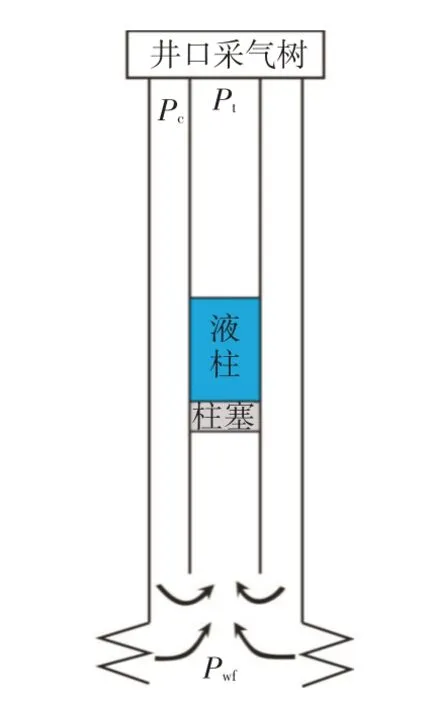

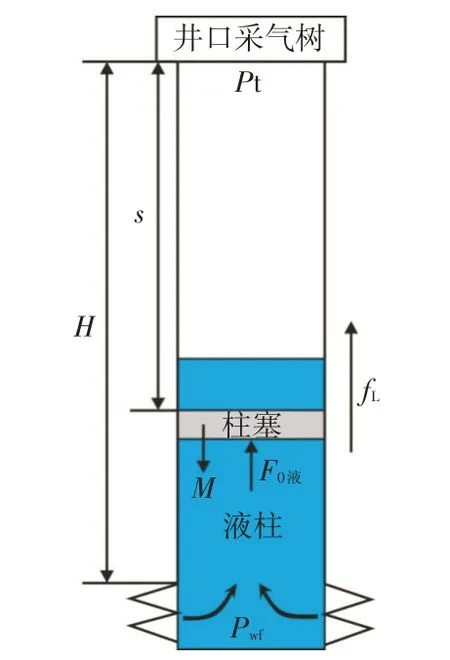

苏南采用的是88.9 mm(312″)套管进行完井生产,相较常规井身结构,整体模型简化(图1、图2),具体表现在以下几点:

图1 油套环空气井柱塞上行示意

1)柱塞上行过程中无套管气辅助举升。

2)柱塞运行过程中不需要考虑环空气液界面的变化。

3)相同积液量柱塞举升液柱高度减小,即柱塞上端液相压力减小。

1.2 柱塞上行模型建立

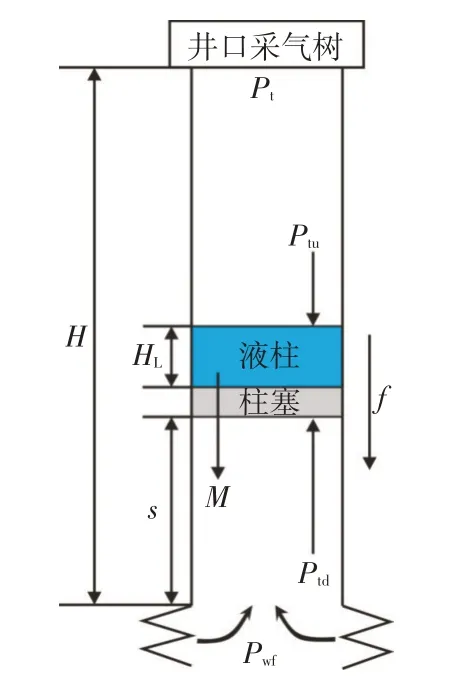

开井生产后,井筒内柱塞及其举升液柱上部气体流入下游流程,柱塞举升液面上部压力持续降低,引起地层产出的气体能量推动柱塞及其上部的液柱向上运动。图3为88.9 mm(312″)套管柱塞上升某时刻举升液柱上行过程示意图。

图2 套管井柱塞上行示意

图3 套管井柱塞上行受力分析

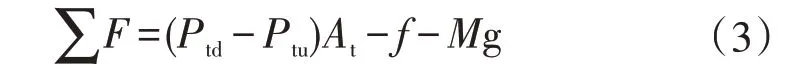

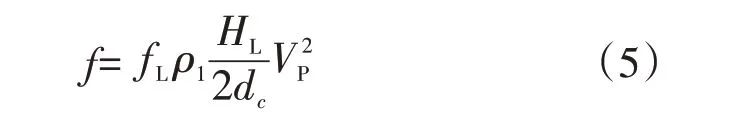

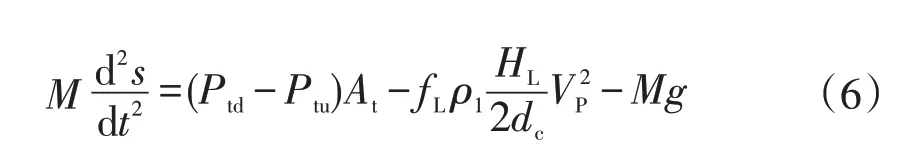

此时,以井底作为柱塞上行的零点,将柱塞与举升液柱假设为一个控制系统,建立动力学模型。柱塞上行处对应时间设为t,对应位移设为s。柱塞与液柱受力分析为:柱塞控制系统上方,作用在液柱顶部的气柱压力为Ptu;柱塞控制系统下方,作用在柱塞底面的气体压力为Ptd;柱塞控制系统自身重力,通过其质量M 求得;柱塞控制系统与管壁的摩阻力为f。由此推导出柱塞上行运动方程:

即

其中,作用在液柱顶部的气柱压力Ptu可通过井口油压与位移求得;作用在柱塞底面的气体压力Ptd可以由井底流压Pwf与位移计算出来,Pwf由井口油压和柱塞系统重力求得;柱塞控制系统与管壁的摩阻力为

式中:s 为柱塞运动行程,m;t 为柱塞运行时间,s;M为柱塞控制系统质量,kg;At为柱塞底部截面积,m2;f 为摩阻系数,无因次;HL为液柱高度,m;ρ1为液柱密度,kg/m3;Vp为柱塞运行速度,m/s;fL′为液柱受到的摩擦阻力,N;dc为套管内径,mm。

1.3 柱塞下行模型建立

关井压恢阶段,柱塞自由下落,穿过井筒内天然气气柱及积液液柱,下落至缓冲器位置。排除井筒内气液相的紊流对柱塞下落的影响,将柱塞下行运动过程划分为柱塞在气柱中下落与柱塞在液柱中下落两个阶段,分别建立动力学模型。

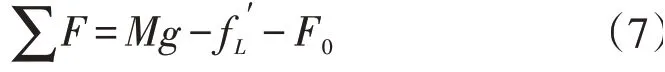

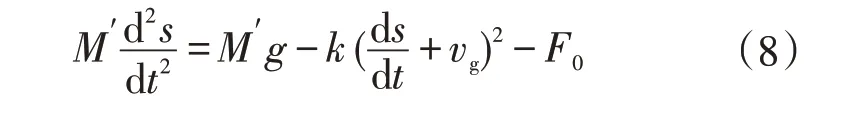

1.3.1 柱塞在气柱中下落

图4为88.9 mm(312″)套管柱塞在气柱中下落过程示意图。此时以柱塞为控制单元进行受力分析,该时刻柱塞受力为:柱塞自身重力,通过其质量M求得;气体对柱塞的浮力F0,N;柱塞气柱中下行产生的压差阻力fL,N。由此推导出柱塞在气柱中下行运动方程:

式中:s 为柱塞运动行程,m;t 为柱塞运行时间,s;M为柱塞质量,kg;F0为气柱产生的浮力,N;vg为井筒内气流流速,m/s;k 为柱塞在气流中的压差阻力系数为气流阻力系数,为气体平均密度,kg/m3,At为柱塞底部横截面积,m2)。

1.3.2 柱塞在液柱中下落

图5为88.9 mm(312″)套管柱塞在液柱中下落过程示意图。此时以柱塞为控制单元进行受力分析。该时刻柱塞受力为:柱塞自身重力,通过其质量M ′求得;液柱对柱塞的浮力F0浮;柱塞液柱中下行产生的摩阻力fL′。由此推导出柱塞在液柱中下行运动方程:

式中:s 为柱塞运动行程,m;t 为柱塞运行时间,s;M为柱塞质量,kg;F0液为气柱产生的浮力,N;k为柱塞在液柱中的压差阻力系数。

图4 井柱塞在气柱中下行受力分析

图5 井柱塞在液柱中下行受力分析

2 柱塞气举排水采气工艺设计

2.1 苏南柱塞气举工艺适用概况

结合区块内柱塞气举工艺井现场先导试验的生产情况,确定适合苏南气田的柱塞气举排水采气工艺选井原则。

1)具有一定的产能,带液能力较弱的自喷或间喷生产井。

2)井下工具、井口装置与井筒内径统一,生产管柱内径74.2 mm,通径规要求69.8 mm,井筒完好无腐蚀。

3)单井产液量小于30 m3/d,井筒内有一定深度的积液。

4)生产气液比不小于1 100 m3/m3/1 000 m,关井油压宜不小于1.5倍井口压力。

5)为将井底流压降至最低,获得最大产气量,井下缓冲器下放在井筒预制坐落短节上方10 m 的位置,井斜≤30°。

2.2 先导试验井工艺设计

2.2.1 试验井生产动态

A井2013年12月11日投产,套管尺寸88.9 mm(312″),外径88.9 mm,内径74.2 mm,生产层位盒8上下、山1下,试气一点法计算无阻流量15.805 7×104m3,投产初期日产气量3.828 4×104m3,2015年6月受积液影响,开始间歇生产,措施前最高油压恢复至10 MPa,日均产气0.247 5×104m3,无单井产水数据,累计产气1 344.134 0×104m3。较同期投产、配产接近气井,2015年6月后,日产量低于同期气井平均产量且持续递减,较同期投产气井平均日产低68.62%(表1)。

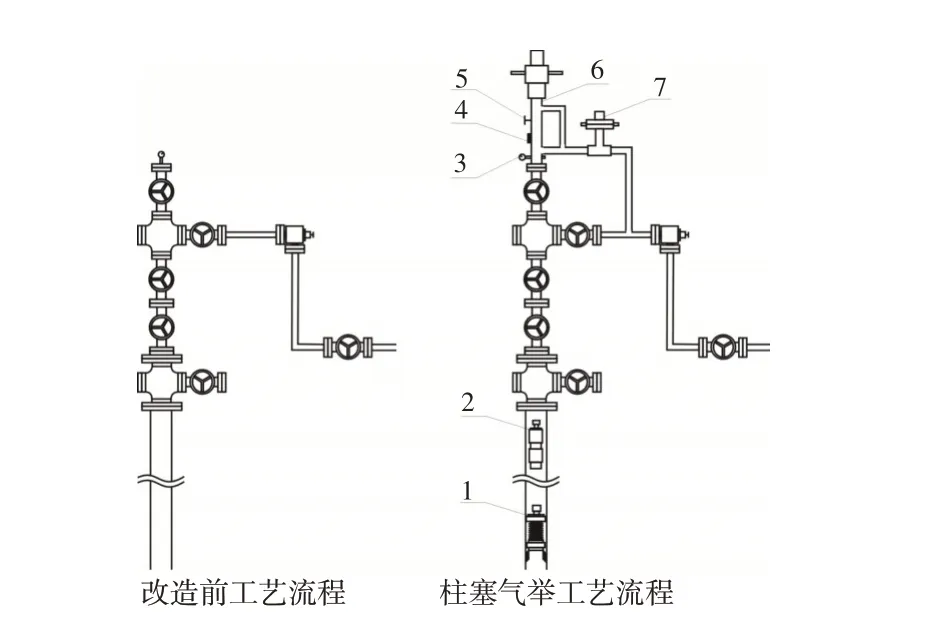

2.2.2 工艺流程设计

根据气井采气工艺流程设计柱塞气举生产流程,柱塞气举措施前后工艺流程如图6所示。

表1 2015年—2017年A井产气量统计

根据柱塞气举工艺需求,重点工艺变更项如下:

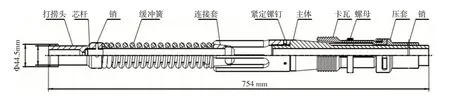

1)柱塞井下缓冲定位器。柱塞井下缓冲定位器下深尽量接近井段底部,从图6 井身结构图中可看到节流器预置式座封短接处由74.2 mm 缩径至68.7 mm。因此,设计柱塞井下缓冲器定位器下入深度在座封短接上部10 m 左右;由于无油管接箍,使用卡瓦式井下缓冲器(图7),打捞颈尺寸为44.5 mm,最大外径68.3 mm,长度754 mm。

2)柱塞选型。根据国内诸多气田柱塞气举工艺开展的情况,特别参考苏里格区块柱塞气举工艺应用中总结出的不同尺寸油管适用的柱塞类型及各类型柱塞的适用条件,进行苏南区块的柱塞选型[8-11]。

图6 柱塞气举工艺流程改造示意图

图7 柱塞缓冲定位器结构图

考虑到88.9 mm((312″)套管井无套管气辅助举升、气液比远高于适用条件(1 100 m3/m3/1 000 m),选取机械衬垫式柱塞(收缩外径71.2 mm,舒张外径74.2 mm)、柱状柱塞(外径71.2 mm)、橡胶衬垫式柱塞(扶正器外径74 mm)共3种形式的柱塞进行投放试用。

3 应用效果评价

结合气井井筒流态判断,通过气井生产动态分析对88.9 mm((312″)套管柱塞气举试验效果进行评价。按照以下4个步骤进行柱塞气举工艺动态分析及管理。

1)柱塞试验井工作制度调整,生产动态变化原因分析。

2)总结分析柱塞试验井的生产特征及工艺参数变化规律。

3)柱塞气举工艺增产效果评价。

4)柱塞气举工艺配套设施运行情况评价。

利用现有柱塞气举工艺技术,以最佳的柱塞循环次数排液,尽可能降低积液对井底流压的影响,充分发挥气井产能,提高产量[12-14]。

柱塞运行初期,宜采用长关井短开井制度运行,以降低井筒积液高度、保护气井能量为目的,柱塞到达井口后,生产时间宜不超过2 h即关井,进入下一个柱塞气举循环,逐步建立稳定的柱塞运行制度。判断试运行完成的依据是柱塞能够到达井口、单次举升液量及柱塞上行速度稳定[15-16]。

3.1 气井生产动态重新认识阶段

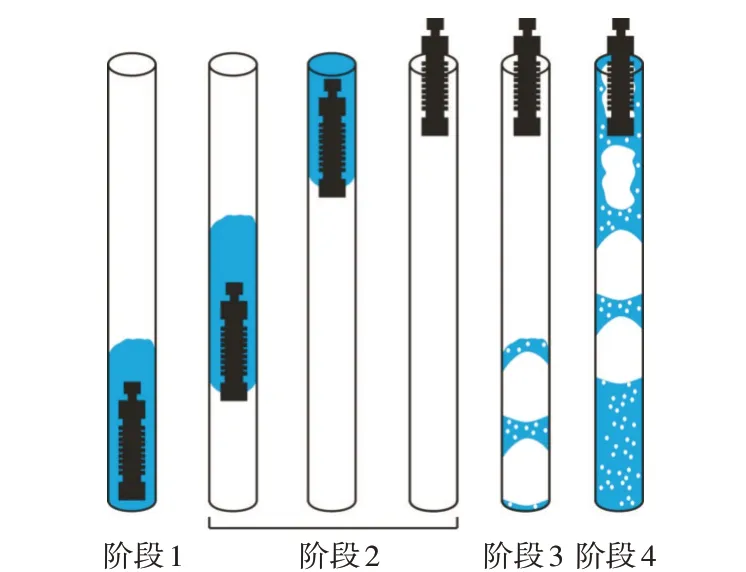

根据2018 年8 月1 日至8 月2 日试验投运的柱塞首次成功到达地面,通过本次气举循环生产特征分析,将单次柱塞气举循环划分为4个阶段(图8)。

图8 A井完整气举循环各阶段井筒流态示意图

1)关井恢复气井能量,柱塞下落。

2)开井后柱塞携液上升,油压瞬时波动。

3)柱塞到达地面,油压波动至峰值,瞬时平稳降低。

4)气井瞬时波动,井筒积液。

3.2 增产效果分析

A 井实施柱塞气举试验以来,稳定生产245 d,累计产气184.373 9×104m3,平均日产0.752 5×104m3。措施效果明显,气井平均日产及稳定生产时间明显提高。

3.3 柱塞工具选型评价

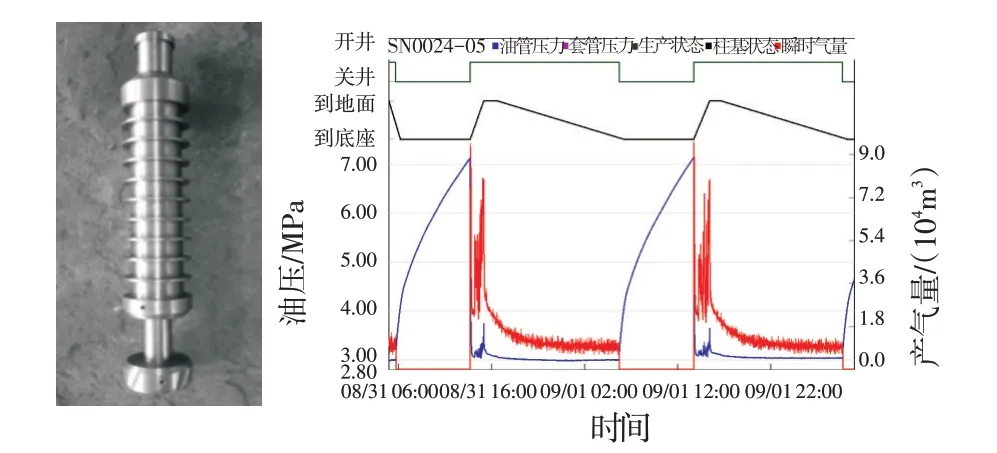

1)不同柱塞气举循环特征(以A、B为例)。B井试验期间使用了橡胶衬垫式柱塞与机械衬垫式柱塞,两种类型柱塞均完成了完整的气举循环,对应的生产动态参数变化如图9、图10所示。

图9 B井橡胶衬垫式柱塞气举循环生产动态图

图10 B井机械衬垫式柱塞气举循环生产动态图

结合A井柱状柱塞完成气举循环对应的生产动态参数变化(图11),对比分析3种柱塞使用情况,有以下认识。

图11 A井柱状柱塞气举循环生产动态图

在柱塞上行阶段,橡胶衬垫式柱塞形成的机械界面几乎完全分隔了举升液柱与举升气。气井开井后举升液柱上方气柱迅速流入下游管线后,在柱塞上行至井口期间,气井井口无瞬时流量。

机械衬垫式柱塞形成的机械界面较橡胶衬垫式柱塞密封性较弱。在柱塞上行至井口期间,气井井口瞬时流量有所降低,但不为零。

柱状柱塞相较两种衬垫式柱塞密封性最弱。在柱塞上行至井口期间,气井井口瞬时流量处于高值波动,反应出部分举升气穿过了机械界面。3 种柱塞到达井口后,均有明显油压及气量上涨,能够有效排出井筒积液。

2)不同柱塞磨损情况。为保证柱塞工艺的安全使用,在区块开展的先导试验期间,按季度检测3种柱塞磨损情况,检测柱塞外径尺寸及活动部件灵活性。发现橡胶衬垫式柱塞胶筒位置出现裂缝、变形,无法继续使用;机械衬垫式柱塞仅表面有轻微划痕,测量外径74.2 mm,无明显损耗;柱状柱塞表面有轻微划痕,测量外径71.2 mm,无明显损耗。

由于气井储层深度基本在3 500~4 000 m,井底的高温及产出水对橡胶材质影响较大,为防止柱塞由于橡胶膨胀卡在井筒内,避免使用橡胶衬垫式柱塞。机械衬垫式柱塞与柱状柱塞可分别根据气井产能及产液情况安全使用。

4 结论

针对苏南区块内生产气井采用井底节流、中低压集气的生产模式,以88.9 mm((312″)套管作为生产管柱自喷生产的工艺模式,展开柱塞气举排水采气工艺适用性分析研究,主要取得了以下结论及认识:

1)通过现场应用先导试验,形成了适用于苏南区块气井的柱塞排水采气施工作业技术。典型先导试验气井A 井累计增产184×104m3,日均增产0.75×104m3,增产效果明显,为在全区推广应用柱塞排水采气工艺奠定了技术基础。

2)通过全程动态跟踪监测,结合气井产量、油压、产液等生产参数变化特征以及井筒流态变化判断,将套管生产井柱塞气举单次有效柱塞气举循环划分为关井压恢、柱塞上行、稳定生产及波动生产4个生产阶段。

3)明确了无环空套管井柱塞气举工艺设计要点:选取具有一定的产能,带液能力较弱的自喷或间喷生产井;选取直井或井斜≤30°的气井,并通过腐蚀测井确定井筒的腐蚀结垢情况,明确气井井下工具、井口装置与井筒内径统一的情况下进行井下施工;根据区块井筒节流器预制坐落短节安装深度,确定投放柱塞缓冲定位器深度,以最大可能的排除气井积液。

4)针对无环空气井缺少套压数据,井筒积液、产液数据无法获取的情况,先导试验中采用了两相计量检测。可将井口流量计优化为伽马射线计量装置,同时采集产气、产液数据;也可以结合智能控制器,将井下压力计与柱塞相结合,在柱塞上行至井口时向控制器发送井筒压力数据,以准确判断井筒积液情况。