试油测试作业H2S腐蚀破坏的防护工艺

贺秋云, 廖 刚, 宋军正

(中国石油集团川庆钻探工程有限公司钻采工程技术研究院)

含有H2S油气田勘探开发过程中,H2S腐蚀破坏会带来严重的安全隐患。H2S腐蚀种类多,腐蚀程度的影响因素众多,在钻井、试油测试、投产等不同的工程作业环节的表现形式也不一样。试油测试作业是石油勘探开发中的一个必不可少的环节,在钻井过程中和完井后,为取得油气储层压力、产量、温度、流体性质等所有特性参数,满足储量计算和提交要求的整套资料录取,在目的井建立临时的生产流程,让地层流体有序地从地层通过井筒到地面进行有序地流动,从而对地层流体的性质、产能进行测量和认识[1]。作业中井下测试工具和地面测试装备直接与油气藏产出的油、天然气、地层水直接接触,如果储层流体含有H2S,试油测试装备将面临H2S的腐蚀。有必要针对试油测试作业的特点,分析H2S腐蚀在试油测试作业环境中的具体表现类型和危害程度的主要影响因素,从而制定相应的防范措施,消除潜在的腐蚀破坏风险。

一、试油测试作业中H2S井主要腐蚀形式

通常H2S在有水存在的环境中才会对金属材料发生腐蚀破坏,H2S溶解于水中产生的的总化学反应为:

Fe+H2S(+H2O)→FeS+2H+

(1)

其腐蚀主要围绕这个反应式进行,包括氢鼓泡(HB)、氢诱发裂缝(HIC)和硫化氢应力开裂氢脆(SSC)三类[2]。

一般试油测试作业时间几天至1个月,相对正式完井投产,作业时间短。同时井下工具和地面装备金属材料主要为30CrMo(4130)、35CrMo(4135)、42CrMo(4140)等以Cr-Mo为主的中、低碳合金钢,基于此分析试油测试中H2S腐蚀破坏主要表现形式。

1. H2S电化学腐蚀

有研究表明在H2S水溶液中,H2S电化学腐蚀产生的金属均匀腐蚀约为0.7 mm/a,但随着时间的增长,硫化铁腐蚀产物逐渐在钢铁表面上沉积,形成了一层保护膜,腐蚀速率会逐渐下降,有试验表明2 000 h后,腐蚀速率趋于平衡,约为0.01 mm/a[2]。从这点看,H2S的电化学腐蚀需要长时间的积累才会造成大的破坏。试油作业时间较短,H2S电化学腐蚀对作业装备的破坏微小,可不予考虑。

2. 氢致开裂(HIC)

研究表明化学反应式(1)析出的氢原子向钢材内部渗入,在缺陷部位如杂质、夹杂界面、位错、蚀坑聚集结合成氢分子。使钢材内部形成很大的内压,当内部压力达到一定值就引起界面开裂,形成氢鼓泡。在氢鼓泡区域,当氢的压力继续增高时,会有阶梯状特征的氢致开裂HIC。大量的研究和现场实践表明,HIC是一组平行于轧制面,沿着轧制向的裂纹,它可以在没有外加拉伸应力的情况下出现,对常规强度影响不大,但对韧指标有影响,会使钢材的脆性倾向增大。NACE 研究表明,HIC所导致的失控问题很少发生在无缝钢管及其它非轧制产品中,随着技术的发展,现代科技生产的无缝钢管对HIC具有更低的敏感性。

H2S氢诱发裂缝危害发生在扎制的管件和压力容器上,试油测试作业中的井下工具普遍采用锻造和无缝钢管加工而成。地面测试流程装备中的高压管线、闸门等高压管件均按照API 6A标准设计和制造,高压管线中的法兰管线等由锻件打孔、刨铣加工,同样闸阀由锻件、部分制造商采用模锻加工而成,不具备HIC产生的条件,加之试油作业的时间较短,H2S氢诱发裂缝危害(HIC)不予考虑。

3. 硫化物应力开裂(SSC)

SSC是式(1)中的H+腐蚀阴极反应所析出的氢原子进入钢中后,在拉伸应力、外加残余应力的作用下,通过扩散,在冶金缺陷提供的三向拉伸应力区富集而导致的开裂,开裂垂直于拉伸应力方向,发生SSC的应力值通常远低于钢材的抗拉强度。SSC主要出现于高强度钢、高内应力构件及硬焊缝上。SSC破坏多为突发性,短暂暴露后就可能发生。

试油测试中,尤其是在高温高压深井中,试油测试管柱径向面临高的压强,轴向承受高的拉压载荷,应力集中表现突出。地面测试装备在安装后、作业中也存在高的应力,因此在硫化氢油气藏中试油测试作业,硫化物应力开裂(SSC)带来的破坏必须高度予以重视的。

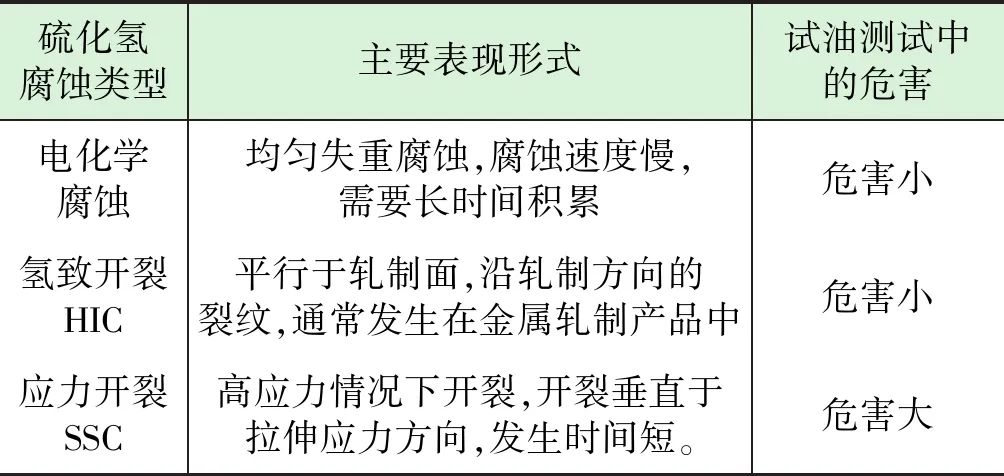

表1 试油测试中H2S腐蚀破坏形式

综上所述,试油测试作业硫化氢带来的腐蚀破坏主要是井下工具、地面装备金属材料的硫化物应力开裂SSC,不考虑金属材料的氢至开裂HIC和电化学腐蚀(见表1)。

二、试油测试硫化物应力开裂影响因素和防护措施

SSC的腐蚀机理、影响因素及材质的选择标准主要依据美国防腐工程师协会标准[3]和中国GB /T 20972《石油天然气工业油气开采中用于含硫化氢环境的材料》两个标准。根据标准规定当被处理气体的总压达到或高于0.4 MPa,并且其中所含的硫化氢分压高于0.000 3 MPa时,应选用抗SCC材料或对该环境进行控制,并把这个作业环境定义为酸性环境[4],即SSC发生的环境(见图1)。

图1 SSC存在的环境

影响SSC的因素分三大类,包括环境因素:H2S分压、温度、pH值、O2和CO2等;材料因素:钢材强度/硬度、显微组织和化学成分等;力学因素:应力大小、冷加工、残余应力和冷变形等。下面就试油测试中的主要影响因素和预防措施进行分析。

1. H2S含量对SSC的影响及控制措施

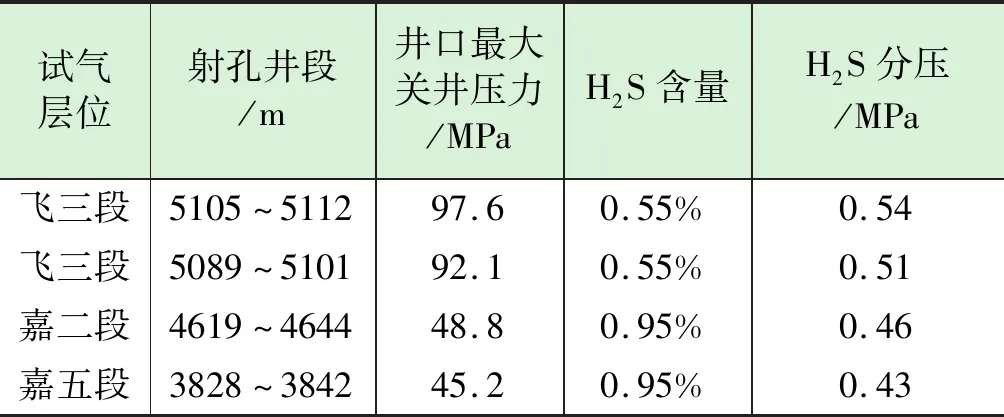

NACE 标准对酸性环境定义是以硫化氢一个分压值为依据的,分压即气体的摩尔浓度×总压,而非只看H2S绝对浓度来作为衡量标准。试油作业测试有些环境下H2S浓度虽然较低,其分压反而更高,SSC危害更大。相反有些情况下,H2S浓度虽然高,但分压值却低,相比下SSC腐蚀破坏还要小些(见表2)。因此在考虑SSC的危害程度时一定要结合H2S的绝对浓度和气体的总压。如川西构造的超高压井,井口压力超过100 MPa的不少,尽管天然气中的硫化氢绝对浓度不大,但其H2S分压却不小,存在严重的SSC的危害风险。

2. 温度对SSC的影响和控制措施

实验研究表明高温对碳钢和低碳合金钢抗SSC是有益的。温度约24℃时,其断裂所需时间最短,SSC敏感性最大。当温度高于24℃后,随着温度的升高,断裂所需时间延长,SSC敏感性下降(见图2)。通常对SSC敏感的材料均存在着一个不发生SSC的最高温度,这个值随钢材的强度极限而变化,一般为65℃~120℃。NACE MR0175规定了API N80 Q和T 级和C-95油套管可用于65℃或65℃以上的酸性油气环境,P105和P110级油套管可用于80℃或80℃以上的酸性油气环境,Q125 的油套管可用于107℃或高于107℃以上的酸性油气井环境。试油测试作业用井下工具常用的金属材料为30CrMo、35CrMo、42CrMo等以Cr-Mo为基础的中、低碳合金钢,因此在试油测试作业中通常认为在温度大于80℃酸性环境中可以忽略SSC破坏。比如行业中普遍使用的美国哈里伯顿公司生产的APR系列测试工具,其金属材料主要是42CrMo,哈里伯顿APR工具使用手册中规定在80℃以上的温度其可以在酸性环境中工作。

表2 某井不同试油层位井口H2S分压

图2 SSC温度影响曲线

这个方面需要关注两点:①有时测试目的层的井下温度很高,测试管柱中的封隔器、测试阀等大部分工具工作在高温环境下,有部分工具,如用于补偿管柱轴向长度变化的伸缩接头在管柱中安放在距离井底1 000多米的位置,其所处的温度可能会低于NACE 规定的酸性环境工作的最低温度值;②尽管井下测试工具所安放的位置地层本身温度大于NACE标准规定的酸性环境工作温度,但其环境温度会随工况变化而改变,在某些作业环节中工具所处的环境温度会发生骤降而低于NACE允许的的工作温度。实践中出现了井下工具在酸化作业中这个阶段因SSC断裂的事故(见图3),图3中井下压力温度计记录在酸化后排液初期井下工具处的温度在41.7℃~80℃,小于酸性环境下最低80℃的温度,最终导致了震击器下接头因SSC破坏而断裂。

图3 井下压力温度计采集曲线

为应对上述情况要系统地制定试油测试工艺。优化调整井下管柱的组合,调整工具的下入深度使之环境温度提高,否则调整其工具的金属材料,采用CRA金属材料,提高其在各种温度条件下的抗SSC能力。调整施工工艺,综合考虑储层改造规模和井下测试工具抗硫能力,设计改造规模和泵注排量,保持工具处的温度在泵注过程中不降到NACE规定的酸性环境工作的最低温度。

3. 焊接对SSC的影响和控制措施

钢材在焊接过程中存在焊缝和热影响区,一方面产生焊接残余应力,另一方面在焊接过程中焊接材料、两个焊接体之间也会出现焊接基体组织的不均匀性,热影响的硬度也会发生变化,这些问题的存在成为了SSC脆性破坏的诱发因素。

NACE标准对于酸性环境下工作的金属装备有严格的硬度和消除应力的要求,需要专业的条件和技术来实现。试油作业现场由于条件的限制,相关技术标准规定含H2S油气井试油测试作业中,地面测试流程安装过程中,现场不能采用焊接连接装备。当然如果现场不可避免要采用焊接连接,必须对焊接部分进行热处理,常采用电热带对焊缝处和热影响区进行热处理消除残余应力,改善金属显微组织结构,这种方法也尽可能用于小部件的热处理。

4. 金属材料的硬度对SSC的影响和控制措施

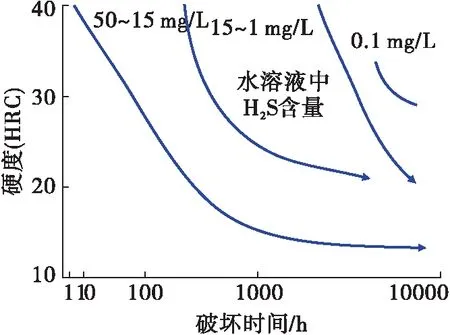

钢材的硬度、强度是控制钢材发生SSC的重要指标。从图4中可见,钢材硬度越高,开裂所需的时间越短,说明SSC敏感性越高[5]。因此,在NACE规定的所有抗SSC材料均有硬度要求。例如,要保证碳钢和低合金钢不发生SSC,就必须控制其硬度小于或等于HRC22,对于硬度值的要求本质是对钢材热处理中的金属内部组织结构均匀程度的要求。近年来随着炼钢、制造、热处理技术的发展,在控制硬度的基础上,抗SSC钢材的强度有很大的突破,研制了高强度的抗SSC材料的研制,如以日本和国内宝钢等生产的高强抗硫110SS钢材其硬度达到了HRC26。当然根据NACE标准中金属材料的选择标准,在某些情况下,测试工具需要选择耐蚀合金钢CRA(通常为不锈钢)。CRA的抗硫性能比碳钢和低碳合金钢好得多,但其加工和原材料成本却要高很多。

图4 钢的硬度与断裂时间(含H2S水溶液中)的关系

三、结论

(1)试油测试作业是临时生产的过程,作业时间短,对装备的抗H2S性能没有完井生产、地面输气流程作业装备要求苛刻。

(2)含H2S油气井试油测试作业,H2S的腐蚀破坏形式以硫化物应力开裂(SSC)破坏为主。

(3)含H2S油气井试油测试作业中,SSC破坏的主要影响因素为温度、H2S分压等,以此为中心制定控制措施。