欧洲固体氧化物燃料电池(SOFC)产业化现状

刘少名,邓占锋,徐桂芝,李宝让,宋鹏翔,王绍荣

1) 全球能源互联网研究院有限公司先进输电技术国家重点实验室,北京 102209

2) 华北电力大学能源动力与机械工程学院,北京 102206

3) 全球能源互联网欧洲研究院,柏林 10623 4) 中国矿业大学(徐州)化工学院,徐州 221116

燃料电池是一种清洁、高效的能量转换装置,它可以等温地将燃料和氧化剂中的化学能转化为电能. 其基本结构单元包括:附着催化剂的阴极和阳极,以及离子导通的电解质. 燃料电池在工作时,还原剂或燃料在阳极处失去电子发生氧化反应,氧气在阴极处得到电子发生还原反应,离子通过电解质进行迁移,电子通过外电路由阳极返回阴极以构成电子回路. 由于反应不断消耗的燃料须由外部提供,所以燃料电池的工作方式类似于柴油或汽油发电机[1].

燃料电池按电解质的不同可划分为碱性燃料电池(Alkaline fuel cell, AFC)、磷酸燃料电池(Phosphoric acid fuel cell, PAFC)、熔融碳酸盐燃料电池(Molten carbonate fuel cell, MCFC)、质子交换膜燃料电池(Polymer electrolyte membrane fuel cell,PEMFC)及固体氧化物燃料电池(Solid oxide fuel cell, SOFC). 其中SOFC作为新一代的燃料电池,是一种在高温(500~1000 ℃)下可以将存储在燃料和氧化剂中的化学能转化成电能的全固态能量转换装置,被誉为21世纪最具前景的绿色发电系统[2],其主要优点如下:

(1)燃料种类选择范围宽. 天然气、氢气、醇类、烃类等均可作为燃料.

(2)环境污染程度低. SOFC是全固态的结构,不存在电解质流失问题;发电过程只产生水和二氧化碳,氮氧化物、硫化物及颗粒物排放接近于零.

(3)能量转换效率高. 其发电效率可达45%~60%,远高于传统的热机发电技术;若高温尾气与燃气轮机、蒸汽轮机等进行联合发电,发电效率可高达80%以上[3].

(4)成本较低. 不需要使用贵金属催化剂.

(5)模块化结构. 设计和安装灵活,占地面积小.

正是由于SOFC具有以上突出的优点,使得其在固定式发电、分布式发电、家庭用热电联供系统、交通车辆辅助动力电源及军用电源方面有广阔的应用前景.

1 SOFC 的种类及特点

目前,广泛使用的SOFC单元的组件设计形式大体分为两类,即管式设计和平板式设计. 管式设计由于其良好的密封性能而具有良好的长期稳定性,而平板式设计由于短的电流路径而具有高的功率密度,这两种设计方式各有优缺点,因此可根据不同的应用场景选择SOFC的设计类型.

1.1 管式 SOFC

管式SOFC最早是在20世纪70年代由美国西屋电气公司(Westinghouse Electric Corporation)开发和商业应用的,其制备工艺为:通过挤压成型方法制备多孔的氧化钙稳定的氧化锆支撑管,在支撑管上制备阳极、电解质薄膜和阴极,并高温烧结成型. 但是由于支撑体支撑管式SOFC内阻大,输出功率偏低,而在80年代之后管状SOFC的主要研究方向转变为阴极支撑或阳极支撑,其中大直径管状SOFC(>15 mm)多采用阴极支撑结构,该结构的SOFC与支撑体支撑的SOFC结构相比更为简单,制备工艺更易批量化生产,不仅降低了内阻和成本,还明显的提高了单管的输出功率;与阳极支撑结构相比可采用廉价的镍作为连接体材料. 小功率微管SOFC(<5 mm)技术多采用阳极支撑结构,其与电解质支撑结构相比降低了工作温度及内阻,并且可以采用低成本、批量化的制备工艺;其与阴极支撑结构相比具有更低的极化阻抗,但其缺点是阳极和电解质共烧易造成阳极孔隙率的降低.

由于传统管式SOFC不存在高温密封难题,且具有良好的长期稳定性而一直受到研究人员的青睐,但是其结构原因导致长的电流路径而使输出功率偏低,因此在管式SOFC基础上进行几何形状设计以提高输出功率密度成为主要的研究方向,在传统管式SOFC基础上发展的主要形状包括:扁管式、瓦楞式、锥管式、蜂巢式和微管式等.

(1)扁管式SOFC. 扁管式SOFC是由美国西门子-西屋电气公司在其管式SOFC的基础上开发的新一代的电池结构,其目的是提高其输出的功率密度[4]. 扁管式设计吸收了板式和管式设计的优点,如图1所示[5],致密的连接体薄膜用来分隔燃料气和空气,并起到电池间串联的作用;连接体和电池阴阳极接触面积的增大也增大了集流面积;阳极气体通道间的脊缩短了电流传输路径;降低了空气电极厚度以降低阴极极化阻抗,这种结构使得扁管式SOFC具有比管式更高的功率密度.但是目前扁管式制备工艺复杂、成品率低,连接体材料的选择仍是需要解决的关键问题.

(2)瓦楞式SOFC. 为了进一步降低电堆成本,美国西门子-西屋电气公司在扁管式SOFC的基础上开发新一代的高功率密度(HPD)电池,其形状为瓦楞形设计,在相同长度上活性面积增加40%以上. 此外,这种波浪形的结构设计使得电堆的结构更紧凑[5]. 但是也正是由于结构的复杂性导致制备工艺困难、成本较高.

图1 SOFC 电流传输路径[5]. (a)传统管式结构;(b)扁管式结构Fig.1 Schematic of SOFC current transmission path[5]: (a) traditional tubular construction; (b) flat-tubular construction

(3)锥管式SOFC. 为了使SOFC能够应用于便携式设备,减小电池半径可以增加体积功率密度[6]. 锥管式SOFC采用了英国劳斯莱斯(Rolls-Royce)公司分段串联结构(Segmented-in-series)的设计理念,通过将一个锥体与另一个锥体相结合形成管状自支撑结构(如图2所示[7]),同时连接体起密封和集电的作用. 这样的设计可以提供一个灵活的电堆结构,在较小的尺寸下可以获得更高的功率,同时具有高的抗热震性能,但其结构设计复杂和连接体加工困难是需要解决的问题. 目前,应用于锥管式SOFC的制备工艺有注浆成型、浸渍涂敷、注射成型及凝胶注模等方式.

2007—2017年世界纤维板出口额排名前5位的国家包括德国、中国、比利时、奥地利、加拿大波兰、泰国和西班牙,2007年依次为德国、比利时、加拿大、中国和西班牙,2017年为德国、中国、波兰、比利时和泰国。德国始终居第1位,且世界占比稳定,在19%~23%区间浮动;中国始终位居前5且自2009年起始终位居第2,世界占比在2013—2017年稳定在15%~17%区间;比利时始终位居第2至第4;加拿大仅在2007和2008年进入前5;波兰自2009年开始进入前5。

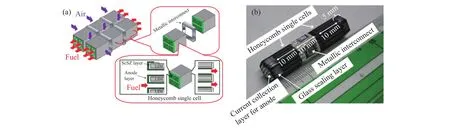

(4)蜂巢式SOFC,除了扁管和锥管式SOFC之外,蜂巢式SOFC是另一种既具有管式又具有板式优点的SOFC设计方式. 这种设计方式具有很好的模块式结构和机械强度,所以在体积功率密度和耐久性上具有优势,但其连接体和电引线是设计中需解决的主要问题. 蜂巢式SOFC首先是在1992年由ABB公司的Wetzko等发明的[8],由于其结构为电解质支撑具有高的欧姆阻抗,且电解质中存在漏气现象使得电池性能较差. 随后的研究重点改为电极支撑机构,图3[9]为蜂巢式电堆示意图及实物图,该结构为阳极支撑结构,燃料由内部通道流入,单通道的功率密度在700 ℃时可达到0.5 W·cm−2.

图2 锥管式SOFC结构示意图[7]Fig.2 Schematic of cone-shaped SOFC[7]

图3 蜂巢式SOFC示意图及实物图[9]. (a)阴极支撑蜂巢式电堆SOFC示意图;(b)2节蜂巢式SOFC电堆实物图Fig.3 Schematic diagram and real honeycomb SOFC product[9]: (a) cathode-supported honeycomb SOFC; (b) a photo of a two-unit honeycomb SOFC stack

图4 微管式SOFC结构图及性能曲线[5, 10-12]. (a)电解质支撑微管式SOFC结构示意图;(b)阳极支撑蜂微管式SOFC结构示意图;(c)管径与输出功率关系曲线;(d)微管式SOFC热循环性能Fig.4 Schematic diagrams and performance curve of microtubular SOFC[5, 10-12]: (a) schematic diagram of electrolyte-supported microtubular SOFC; (b)schematic diagram of anode-supported microtubular SOFC; (c) influence of pipe diameter on output power; (d) thermal cycling results for microtubular SOFC

(5)微管式SOFC,微管式SOFC是在管式SOFC的基础上发展起来的,由于其管径较小(小于2 mm)所以称为微管式 SOFC,如图 4(a)和(b)所示[5]. 正是由于管径尺寸的变化使得微管式SOFC性能有两方面的提高,一是功率密度,由于功率与管径成反比使得微管式SOFC具有相对高的功率密度[10];另一方面是抗热震性能,微管式SOFC可以在不到1 min的时间内加热到800 ℃,并且不发生损坏现象[11−12]. 但是正是由于微管式SOFC的管径尺寸小使得集电困难,因此微管式SOFC尤其适合于小功率的便携式产品.

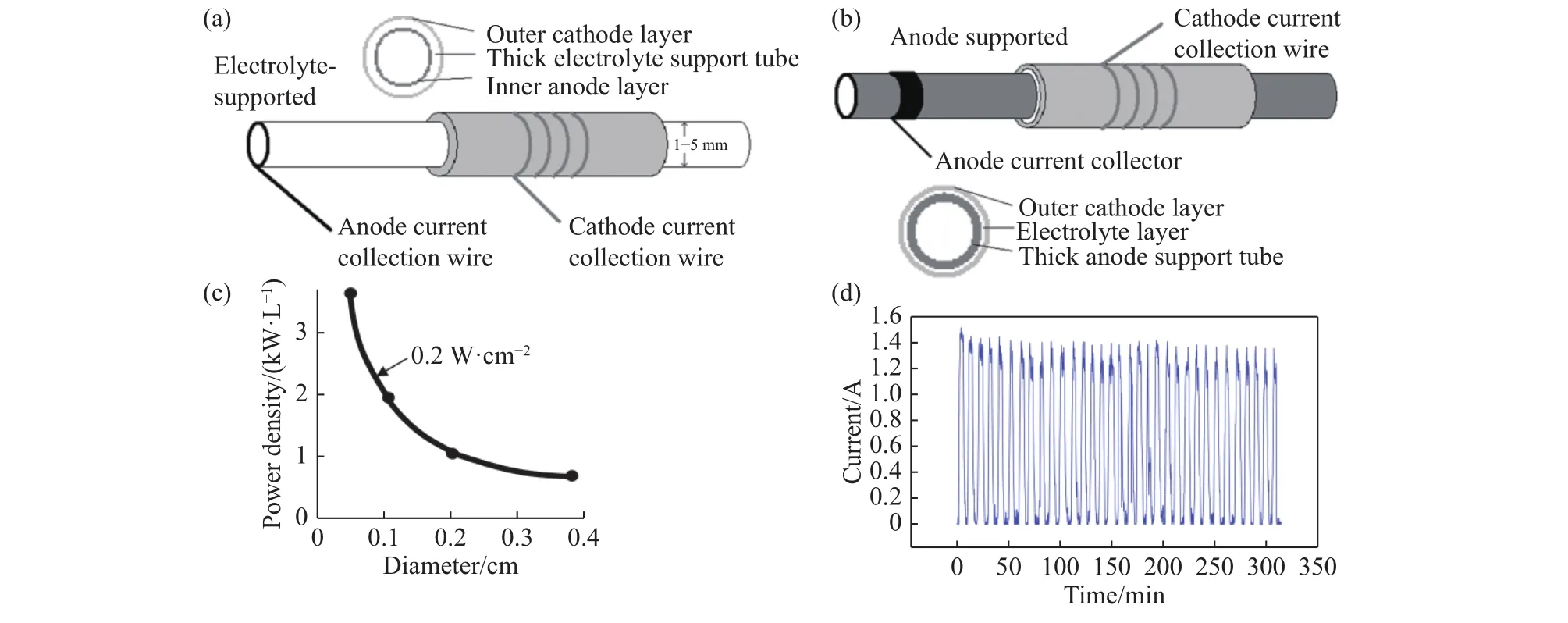

由于管式SOFC具有良好的高温密封性能、热循环性能及快速启停性能而一直受到业界的重视. 目前做管式SOFC的公司主要集中在美国和日本,其他国家包括韩国、英国、西班牙等,表1中列出了管式SOFC的主要制造厂商. 总体来说,目前管状SOFC的研发目标是降低电堆的制造成本和提升输出功率密度,在现有各种管式SOFC基础上,简化扁管式和瓦楞式的制备工艺,提升扁管式和瓦楞式的成品率;解决锥管式、蜂巢式及微管式的集电问题.

1.2 平板式 SOFC

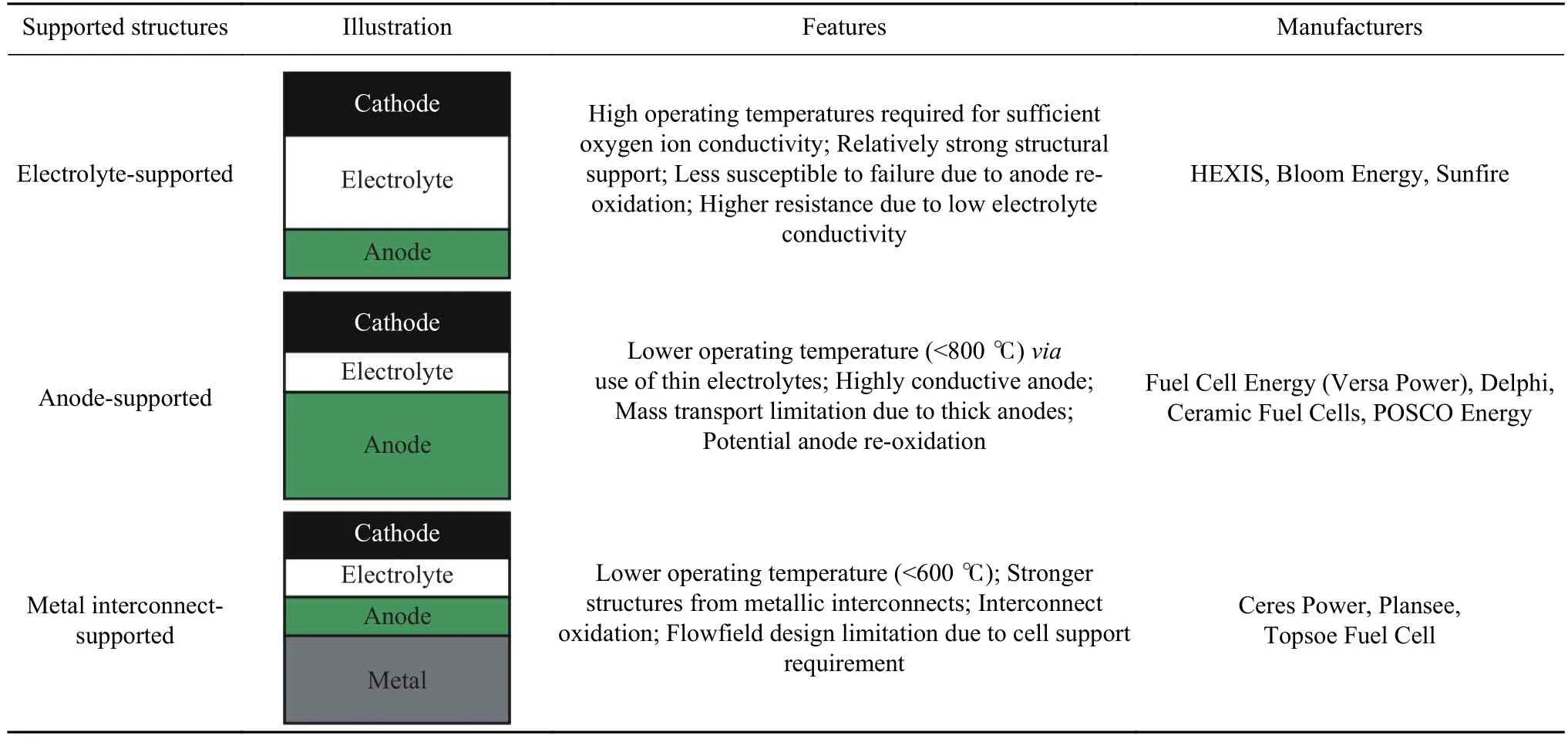

平板式SOFC设计是另一种广泛使用的SOFC设计方式,平板式SOFC电池堆结构与质子交换膜燃料电池电堆结构类似,这种具有双极的或平板的结构可以使电池间形成简单有效的电串联[14].这种双极的平板式设计与管式SOFC相比具有两方面的优点,一是平板式设计具有更短的电流路径和更低的欧姆极化阻抗,从而具有更高的电性能和输出功率密度;另一方面是平板式设计更容易采用低成本、批量化的制备工艺,如丝网印刷和流延成型等. 平板式SOFC的主要缺点是高温密封困难、热循环性能及长期可靠性差. 总体而言,由于平板式SOFC具有更低的制造成本和更高的输出功率密度,使得平板式SOFC更容易达到商业化需求,因此平板式SOFC成为国际上SOFC研究的热点和主流. SOFC按支撑结构不同可分为外部支撑和自支撑两种结构. 外部支撑一般是将薄电池组件制备到提供支撑强度的金属连接体或者多孔基板上;自支撑结构一般是采用电解质或电极作为支撑层. 目前,平板式SOFC的主要支撑结构为电解质支撑、阳极支撑及金属连接体支撑(如表2所示[15−16]),国际具有领先水平的平板式SOFC生产厂家如表3[15,17−27]所示.

表1 管式SOFC的主要制造厂商[13]Table 1 Major manufacturers of tubular SOFC[13]

(i)电解质支撑结构. 早期的平板式SOFC大多数为电解质支撑结构,其所需的电解质层厚度通常大于 100~200 μm,电极厚度约为 50 μm,为了降低电阻增大电导率,工作温度一般为850~1000 ℃[28]. 其优点是机械性能高、输出性能稳定、制备工艺简单且成本低. 目前,主要应用电解质支撑结构的SOFC公司包括:美国布鲁姆能源公司(Bloom energy)已推出 100、200、250及 300 kW的发电系统(https://www.bloomenergy.com/resources),日本关西电力公司(Kansai Electric Power)推出的1 ~10 kW的发电系统[26],德国的Sunfire公司推出的400 W~20 kW(https://www.sunfire.de/en/productsand-technology).

表2 平板式SOFC支撑结构、特点及部分厂家[15-16]Table 2 Supported structures, features, and manufacturers of planar SOFCs[15-16]

(ii)阳极支撑结构. 阳极支撑平板式 SOFC采用薄膜电解质,其电阻小输出功率高,工作温度低(600~800 ℃),可采用廉价的连接体材料,是目前广泛采用的电池结构. 阳极层的厚度通常为0.5~1 mm,电解质层厚度通常为 3~15 μm[29]. 但是厚的阳极可能会引起传质限制,并且存在氧化还原气氛下易破裂的问题. 目前,主要推进阳极支撑SOFC研发公司包括:美国的Delphi公司开发3~5 kW电池堆以及发电系统,通用GE公司开发的5.4 kW电堆,FuelCell Energy开发的60 kW电堆模块[30],丹麦的Topsoe Fuel Cell公司开发的1 kW电堆模块[31],芬兰的 Convion(Wärtsilä)开发的 20~50 kW发电系统[32].

(iii)金属支撑结构. 为了降低工作温度、增大输出功率密度、减小传质阻力、提高热循环和抗氧化还原循环性能,劳伦斯伯克利国家实验室(Lawrence Berkeley National Laboratory)[33]、阿贡国家实验室(Argonne National Laboratory)[34]和英国的Ceres公司[35]均开发了金属支撑型 SOFC. 在这种结构的电池中,电极厚度通常约50 μm,电解质厚度 5~15 μm. 这种结构的优点低温工作(<600 ℃),机械强度高. 但是其制备工艺复杂,流场结构受限,并且连接体存在高温氧化问题. 因此,目前金属支撑SOFC的研究重点为开发在制备过程和运行过程中具有高抗氧化、抗形变及不发生界面反应的合金材料. 已开发商业化产品的公司主要是英国的Ceres Power公司,其产品为千瓦级电堆及发电系统[36].

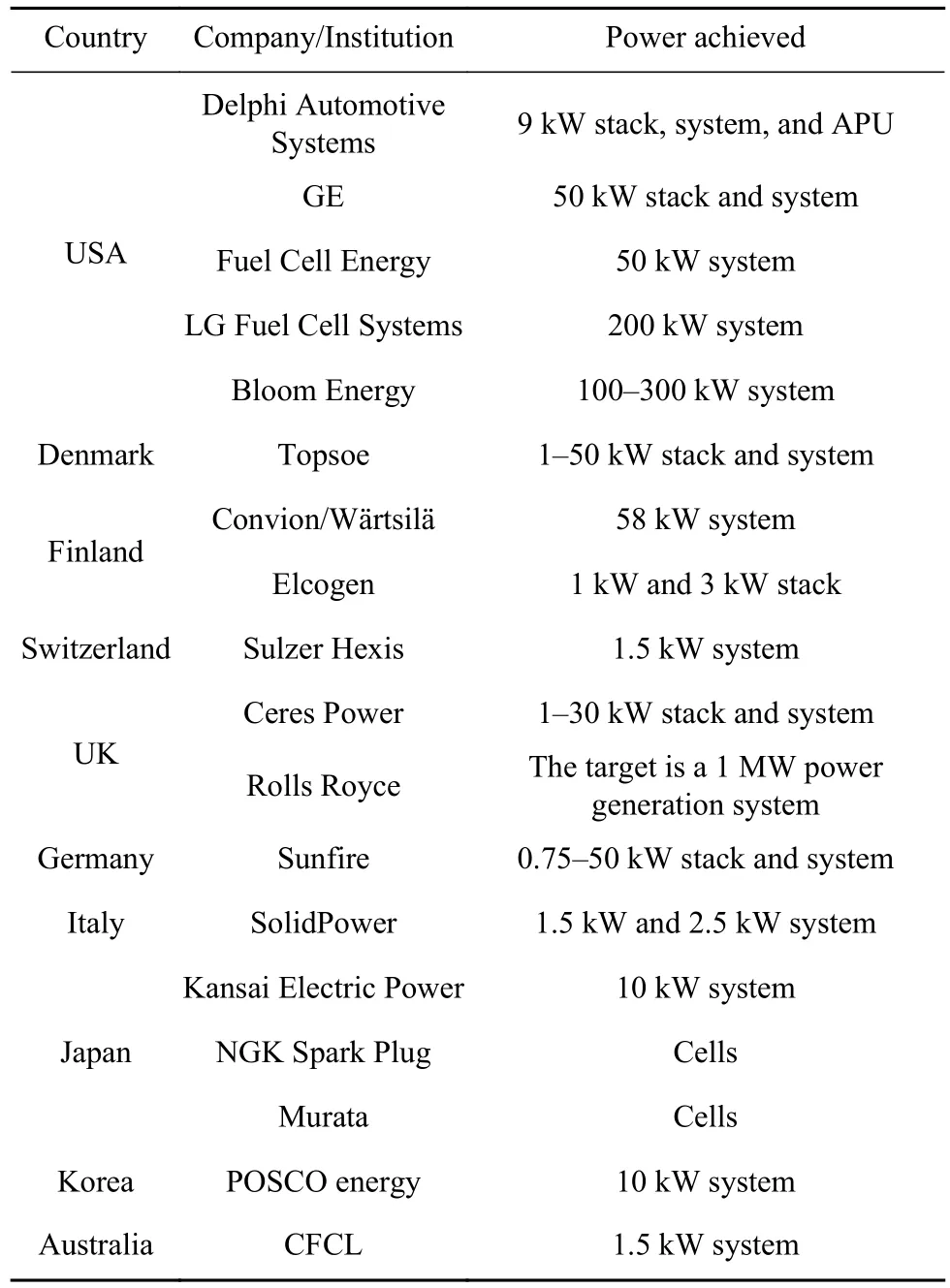

表3 平板式SOFC的主要制造厂商[15,17-27]Table 3 Major manufacturers of planar SOFCs[15,17-27]

2 SOFC 的主要供能方式

固体氧化物燃料电池作为一种清洁、高效(>50%)的能源转化装置,由于其具有低污染、高效率、响应速度快、燃料选择性高、模块性强、易于大规模生产等特点,SOFC燃料电池技术主要在大中型固定式发电(0.1~10 MW)、家庭用微型热电联供系统(m-CHP)(1~5 kW)、交通运输领域(1~250 kW)及便携式领域(<1 kW)具有广泛应用前景.

2.1 大中型固定式发电

随着用电需求的增加和日益突出的环境污染问题,国家对于能源与电力供应的绿色环保、安全可靠性等相关要求也逐渐提高,分散式的大中型固定式SOFC发电系统可以弥补传统的集中式发电的不足,降低环境污染,提升了能源利用效率、供电可靠性和稳定性.

1998年,西门子西屋电气公司在荷兰展示了世界首个100 kW SOFC发电系统,该系统由1152个管状单电池构成,其功率密度为0.13 W·cm−2,发电效率为46%. 在2000年6月,西门子西屋公司的一套220 kW 加压式SOFC与气体涡轮联合发电系统在匹兹堡通过了出厂测试,并随后于加州大学欧文分校进行了安装测试,发电效率达到52%[37].

Bloom Energy公司自2001年成立以来一直致力于百kW发电系统(Energy servers,发电效率为53%~65%)的商业化,并于2018年7月上市,目前已为苹果、谷歌、因特尔、沃尔玛、Ebay等多家大型企业的数据中心及楼宇供电,并且其目前正在拓展燃料电池在微电网领域的应用市场. 现阶段Bloom Energy正在进行的大规模发电项目包括:与韩国韩东南电力公司(“KOEN”)在盆唐发电厂8350 kW机组中安装Bloom Energy清洁电力系统;与II-VI公司在加州清洁能源公司Bloom Energy建造一个2.5 MW的电力系统,以支持其不断增长的运营需求并减低碳排放.

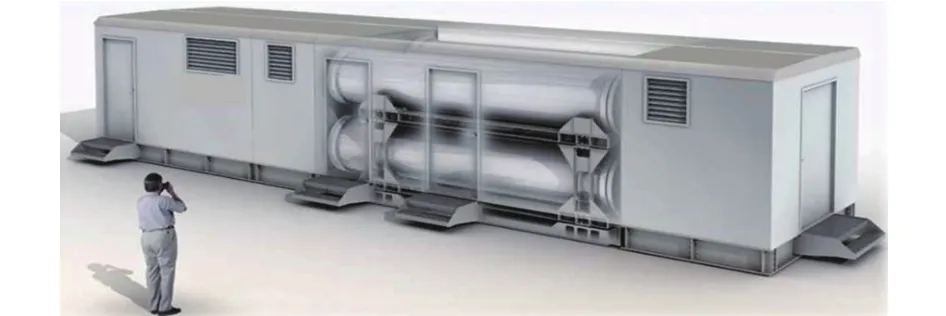

目前,其他正在开展大中型固定式SOFC发电系统研制的公司包括:芬兰的Convion有限公司开发的58 kW SOFC发电系统,其发电效率为53%,总的能量效率达到了85%;GE公司开发了50 kW的SOFC发电系统,并通过了500 h测试,目前正在开发1~10 MW的发电系统[17];FuelCell Energy开发了50 kW SOFC发电系统,发电效率为55%,每1000 h衰减0.9%;LG Fuel Cell Systems开发了200 kW增压式SOFC发电系统(如图5所示),发电效率为57%,目前正在开展1 MW商业化发电系统的研制[19].

图5 LG公司设计的1 MW SOFC混合发电系统[19]Fig.5 Concept rendering of 1 MW SOFC hybrid power generation system from LG[19]

2.2 微型热电联供系统(m-CHP)

微型热电联供系统(m-CHP)的发电规模通常为1~5 kW,可直接将天然气转化的电能和热能供给单个用户使用,当电力富余时可将电力售给电网,这种分散式的热电联供系统大大节省了一次能源消耗,提升了能源利用效率. 日本和欧洲是发展微型热电联供系统的两个主要区域,其较为著名的示范项目分别为Ene-farm和Ene-field. 日本开发出SOFC-mCHP系统的公司有:JX Nippon Oil and Energy和Aisin采用Kyocera的扁管式SOFC电堆,最新一代的SOFC-mCHP系统发电效率可达53%[27]. 欧洲是另一个大力发展m-CHP的主要区域,具有代表性的开发SOFC-mCHP产品的公司有瑞士的Sulzer Hexis(Galileo 1000N产品)、英国的Ceres Power、意大利的Soildpower(BuleGen 产品)、丹麦的Topsoe Fuel Cell、德国Bosch Thermotechnology(CERAPOWER产品)等.

2.3 辅助动力装置 ( Auxiliary power units,APUs)

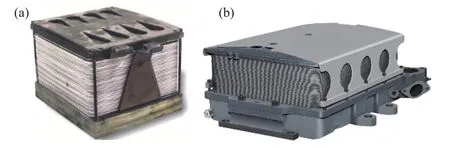

燃料电池应用的一个重要领域就是交通运输领域. 近年来随着锂电池和质子交换膜燃料电池(PEMFC)的快速发展,使得电池在交通领域取代内燃机成为未来的主流方向. SOFC与PEMFC相比可以使用传统燃料,但其启动时间较长,因此适合作为豪华汽车、休闲车及重型卡车的辅助动力装置. 目前开发SOFC-APUs的具有代表性的公司包括Delphi公司及Topsoe公司. Delphi公司开发的第三代电池堆已成功应用于Peterbilt 384型卡车上的辅助动力装置,该装置可产生1.5 kW 峰值功率,系统效率达到25%. 目前Delphi开发的第四代电堆(图6)工作温度为750 ℃,发电功率为9 kW,发电效率40%~50%[18]. 另外一家走在SOFC-APU技术开发前列的公司是丹麦的Topsoe公司,由EU-FCH JU资助的DESTA项目,其合作伙伴包括 AVL、Eberspächer、Volvo和Forschungszentrum Jülich,该 SOFC-APUs可通过传统燃料以30%的发电效率提供3 kW的电力输出,该项目通过Volvo提供的重型卡车进行示范(如图7所示)[15,38].

图6 Delphi燃料电池堆[18]. (a)三代电堆;(b)四代电堆Fig.6 Delphi’s SOFC stack[18]: (a) generation-3 stack; (b) generation-4 stack

图7 DESTA项目示范的集成到重型卡车的SOFC-APU[15,38]Fig.7 Photographs of a heavy-duty truck equipped with SOFC-APU for the DESTA project[15,38]

2.4 便携式电源

便携式电子产品通常需要几毫瓦到几百瓦的电力供应,目前应用较多的包括镍氢电池、锂离子电池及PEMFC,目前基于SOFC的微型发电系统也在扩展到便携式电源领域,这主要是因为SOFC具有更高的比功率密度,微管式SOFC可满足启动迅速的要求,另外还可使用传统燃料. 目前国际上进行微管式SOFC开发的公司包括:美国的 Ultra Electronics AMI、 Lilliputian Systems和Acumentrics公司,日本的TOTO及Atsumitec公司,英国的Adelan公司. Ultra Electronics AMI开发便携式SOFC的行业领导者,其开发的250 W的PowerPod燃料电池已于无人地面车辆(UGV)上进行了广泛测试[39];其开发的ROAMIO D245XR燃料电池系统已用于美国陆军的无人机系统,在不补充燃料的情况下飞行超过10 h[40](如图8(a)所示).Atsumitec公司开发的100 W的便携式SOFC发电系统,其质量小于10 kg,体积为30 L(如图8(b)所示).

图8 微型 SOFC 发电系统. (a)Ultra Electronics AMI公司开发的ROAMIO D245XR燃料电池系统;(b)Atsumitec公司开发的100 W的便携式SOFC发电系统[39-40]Fig.8 Micro SOFC power generation systems: (a) ROAMIO D245XR fuel cell system developed by Ultra Electronics AMI; (b) 100 W portable SOFC power generation system developed by Atsumitec[39-40]

3 欧洲板式 SOFC 的主要企业

3.1 Elcogen 燃料电池技术公司(芬兰)

芬兰的Elcogen燃料电池技术公司成立于2001年,总部位于爱沙尼亚的首都塔林,是一家专业生产固体氧化物燃料电池(SOFC)、固体氧化物电解池(SOEC)及电堆的公司. Elcogen具有最先进的陶瓷阳极支撑、低温固体氧化物燃料电池的制造技术. 电池片和电堆的性能处于国际领先水平,目前已经商业化了两代产品,其电池片包括ASC-300C和ASC-400B两种类型,电堆包括1 kW和3 kW两种类型,工作温度为600~700 ℃,电流密度 0.2~0.3 A·cm−2,寿命分别可以达到 30000 及60000 h[20]. 2017年,Tallgren等[41]报道了一种用于技术评估的电堆Elcogen E350,该电堆由15片电池片组成,这种电堆可以工作在可逆模式下,700 ℃以下电解工作电流可达到1 A·cm−2. 文献[20]报道,到2019年,这种电堆在以重整气为燃料的燃料电池模式下已工作7800 h(目前仍在继续测试),电压衰减为0.4%/1000 h. 2018年,Elcogen公司和系统供应商Convion公司共同为芬兰商务区智能电网项目提供两台热电联产系统,输出功率可达116 kW,并且均采用Elcogen公司开发的新一代电堆[42].

3.2 Convion 有限公司(芬兰)

芬兰的Convion公司成立于2012年,2013年接手了Wärtsilä公司燃料电池部门的固体氧化物燃料电池研发项目. Wärtsilä公司自2000年开始就进行20~50 kW SOFC的研究,其目的在于研究并使燃料电池商业化以用于分布式发电. Convion公司开发C50型燃料电池发电系统于2015年完成了该产品的试验验证,该产品的发电功率为58 kW,其发电效率为53%,总的能量效率达到了85%[21].此外,Convion公司还为欧洲DEMOSOFC示范项目提供SOFC技术,该工厂已在意大利都灵建成,当地废水处理设施生产的沼气作为174 kW SOFC发电系统的燃料,该系统由3个模块组成,每个模块可以产生58 kW的交流电,该系统供应大约30%的现场电力消耗和接近100%的热能需求,Convion保证从压缩沼气到交流电的电效率达到53%.

3.3 Topsoe Fuel Cell(丹麦)

Topsoe Fuel Cell 是 Haldor Topsoe A/S.于 2004年成立的子公司,专门用于SOFC的生产、开发和商业化,该公司的业务覆盖电堆、微型热电联产装置、辅助动力装置及分布式发电装置. 在M-CHP系统的商业化过程中,Topsoe开发的第三代1 kW PowerCore样机的发电效率可以达到62%,体积为35 L,启动时间低于3 h,并且启动和停止过程不需要保护气氛. 该公司在2010年之后与AVL、Eberspächer、 Volvo 和 Forschungszentrum Jülich 一起开展了APU发电模块的研制,并于2015年在瑞典哥德堡的沃尔沃卡车上进行了示范. 在分布式发电系统装置研发领域,Topsoe和Wärtsilä公司合作开发了50 kW的发电系统样机. Topsoe公司在2014年8月停止了燃料电池的相关活动,目前主要进行固体氧化物电解槽(SOEC)的研究.

3.4 Hexis 有限公司(瑞士)

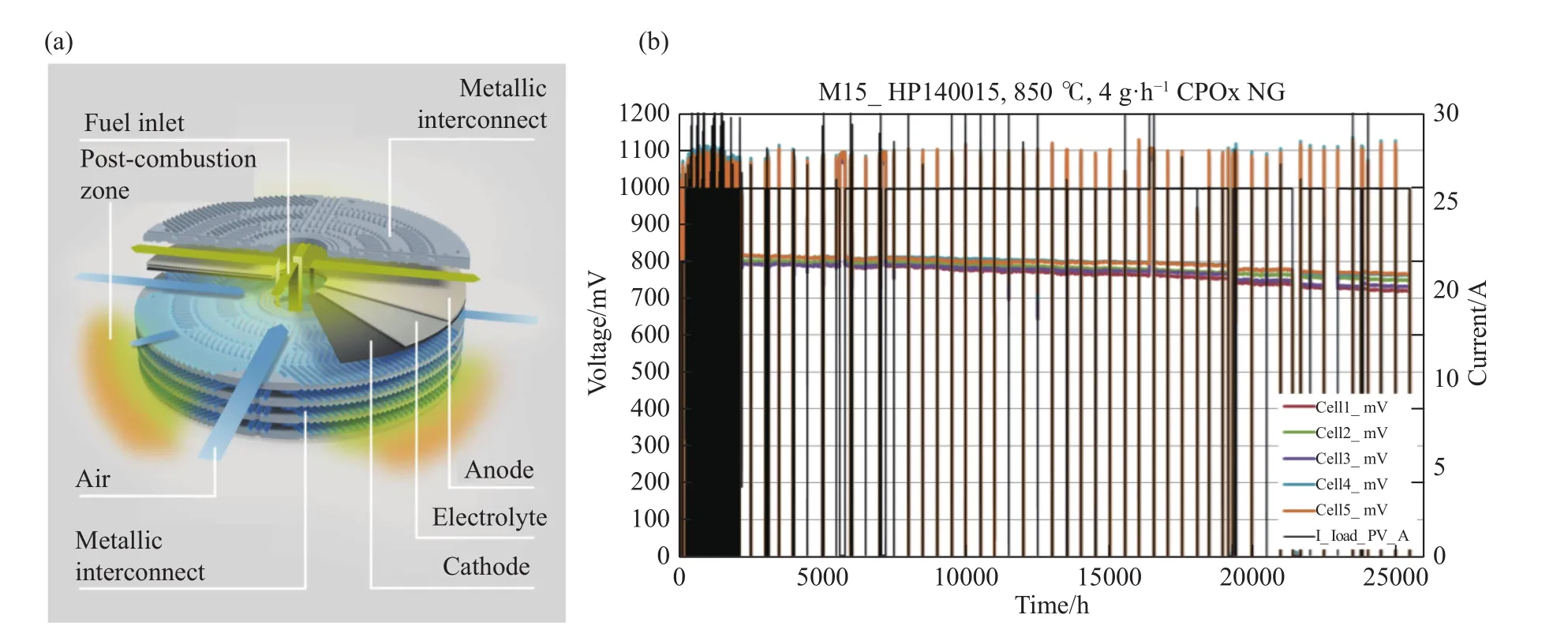

瑞士的Hexis是由Sulzer公司成立的,在2006年成为独立公司HEXIS AG,并且于2012年被Viessmann公司收购,该公司开发出小型CHP系统Galileo 1000N于2005年得到CE认证. 该公司已为客户安装超过300个Galileo 1000N型系统,目前正在商业化下一代的CHP系统,新一代的产品电池片依旧采用的圆形板式电解质支撑结构(如图9所示),输出功率可达到1.5 kW(AC),交流发电效率达到40%(LHV),并且对5片短堆经过50次氧化循环,10次热循环后进行23000 h稳态测试,电压衰减率为0.3%/1000 h[22].

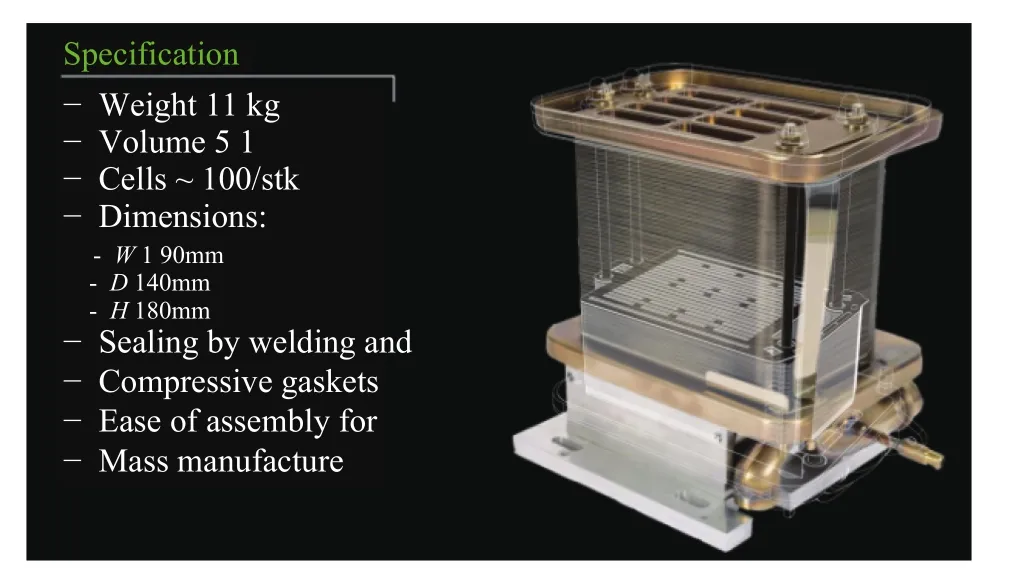

3.5 Ceres Power Limited(英国)

Ceres Power公司于2001年成立,其SteelCell技术来源于英国帝国理工大学的Brian Steele教授.由于SteelCell技术采用金属支撑结构(如图10所示[36]),通过焊接的方式进行密封,并采用价格低廉的铁素体不锈钢和低成本的制备工艺,所以具有启动快、成本低、密封性能及抗氧化还原性好等优点[43]. 目前Ceres Power采用的是第四代的SteelCell技术,且已完成试验校验和测试,启动时间为15 min,热循环次数超过2500次,其热循环衰减速率为1.5%/1000 h[36]. Ceres Power公司的主要业务包括家用Micro-CHP系统(1~5 kW)、固定式发电系统(5~10 kW)及电动车用增程器(30 kW),其合作伙伴包括Doosan、Bosch、Miura、潍柴动力、Honda、Nissan、British Gas和 Cummings等. 在2018年与潍柴动力达成战略协议,于2019年生产出第一台30 kW SteelCell® SOFC扩展系统,用于压缩天然气(CNG)燃料大巴的示范[44−45]. 为满足客户需求,于2019年在英国雷德希尔附近投资了一个年产2 MW的生产基地[46].

图9 电堆结构示意图(a)及5片电堆的耐久性测试结果(b)[22]Fig.9 HEXIS’ stack concept (a) and long-term test results of a 5-cell stack[22] (b)

图10 CERES Power的 SteelCell电堆[36]Fig.10 CERES Power’ SteelCell stack[36]

3.6 SolidPower(意大利)

SolidPower公司始建于2006年,是由Eurocoating-Turbocoating Group分离出的独立公司,名为SOFCpower S.R.L.,并于2007年收购了HTceramix.SolidPower公司主要致力于micro-CHP系统的研制,于2009年成功安装和测试了基于SOFCpower燃料电池的第一台样机,并在2014年ENGEN 2500获得CE认证. ENGEN 2500系统的输出功率可以达到2.5 kW,交流发电效率为50%,总体能量效率在90%左右[25]. 2015年,Solidpower收购了德国的Ceramic Fuel Cells公司,至2018年已安装超过1000台BlueGEN发电系统[47]. SolidPower和Bosch Thermotechnology于2018年建立了长期的合作关系,BlueGEN发电系统可通过Bosch Thermotechnology的品牌Buderus在德国销售[48]. BlueGEN发电系统基于平板型SOFC电堆,目前该电堆在重整气作为燃料时可稳定运行超过10000 h,热循环超过100次,每次热循环性能衰减小于0.1%;BlueGEN发电系统的输出功率为1.5 kW,最佳的交流发电效率为60%,运行时间超过20000 h,性能衰减低于0.2%/1000 h[25]. 此外,该公司通过FCH-JU项目进行电堆电解模式运行测试,结果显示在700 ℃、0.5 A·cm−2条件下电解6000 h未出现明显衰减[25].

3.7 Sunfire(德国)

在2001年Fraunhofer IKTS和staxera公司合作建立了一个以研究和商业化SOFC为目的的群体,并在2010年成立了Sunfire,2011年Sunfire合并了staxera公司. Sunfire公司的核心技术是固体氧化物电池(SOC)电堆,其既可以作为SOFC发电,又可以作为固体氧化物电解槽(SOEC)进行水蒸气电解. 该公司为Thyssen Krupp Marine Systems公司开发的以柴油重整气作为燃料的船舶动力装置发电功率达50 kW,由两个35 kW的发电单元组成,每个单元包括7个5 kW的子模块,每个模块包括8个30片电池构成的电堆,发电效率可达45%,最大燃料利用率为85%[49]. 此外该公司还进行高温电解槽及可逆SOC技术的研究,文献[49]中报道了其可逆SOC的研究结果,运行条件为在SOFC模式 75%的燃料利用率 300 mA·cm−2放电12 h,SOEC模式为60%的蒸气利用率及400 mA·cm−2电解12 h,26圈模式转化后显示电压衰减速率为0.06%. 文献[24]中报道了Sunfire用的30片电堆进行的加压电解试验,结果显示绝对压力可以达到1.5×106Pa,氢气侧和氧气侧的压差范围为低于104Pa,蒸气利用率可以达到90%. 目前,为了推进SOC的产业化,Sunfire的主要合作伙伴包括奥迪、Vaillant、波音以及Thyssen Krupp Marine Systems等公司.

4 结论和展望

SOFC作为一种清洁高效的发电装置,其应用市场覆盖面广,可覆盖几十瓦的便携式发电装置到MW级发电系统,不同的应用场景可选择不同结构的SOFC. 本文介绍了国际具有领先水平的SOFC生产厂家的技术现状,着重介绍了欧洲平板式SOFC厂商的相关技术,目标多为适用于与可再生能源耦合的分布式发电系统.

我国的SOFC技术与欧洲相比还有很大差距,但随着技术的进步、环保需求的逐渐提高以及国家氢能与燃料电池相关政策的出台,我国SOFC的技术水平必会逐渐提高,制造成本也会逐渐降低.另外,SOFC技术与可再生能源相互配合,弥补风力光伏发电稳定性不足的缺点[50],在增强电网清洁供电的能力和供电稳定性上具有重大作用.

——水芹主要害虫识别与为害症状