大体积流变浆料制备与压铸成形一体化工艺及其应用

祁明凡,李静媛,康永林,李谷南,王继成,刘爱森,陈俊臣

(1.北京科技大学 材料科学与工程学院,北京 100083;2.珠海市润星泰电器有限公司,广东珠海 519000;3.森特士兴集团股份有限公司,北京 100176)

压铸作为一种高生产率、低成本的近净成形工艺,在通讯、汽车、3C 等领域得到了广泛应用。Dong 等[1]认为目前制约压铸技术进一步扩大应用的主要问题是铸件的多孔性以及由此带来的强度问题。在传统压铸过程中,液态熔体会以紊流状态充填型腔,使得型腔内气体无法及时排出而卷入合金内部,形成气孔缺陷。气孔减少了铸件的有效承载面积,造成应力集中,从而降低铸件力学性能。Li 等[2]认为难以发现的内部气孔是产品工作时突然失效的严重隐患。

为了改善压铸件的气孔缺陷,半固态压铸技术得到了关注。与传统压铸使用的高温液态熔体相比,半固态压铸使用的具有较高固相率的半固态浆料拥有较高的表观粘度和层流特性,在高速充型过程中流动平稳,不易卷气,并且浆料凝固收缩比传统液态金属小,这样能减少或消除气孔和疏松等缺陷,提高铸件力学性能[3—4]。另外,由于浆料进入压室的温度比传统液态金属低,这样大大减少了对压铸模型腔的热冲击,延长模具使用寿命[5],因此,半固态压铸兼顾半固态成形和传统压铸的优点,在工业化应用中有着光明前景。半固态压铸主要分为触变压铸和流变压铸,触变压铸由于二次加热效率低的缺点,使得近年来流变压铸成为半固态加工领域研究热点,这样也使得流变压铸的工业化应用格外受到重视和关注。

高品质半固态浆料的制备是流变压铸技术发展的前提和关键。近些年来,国内外学者已提出多种半固态浆料制备技术。英国布鲁内尔大学Fan[6]等研发的双螺旋剪切技术,通过一对高速旋转的螺杆对熔体实施高剪切率搅拌来制备半固态浆料;瑞典Jonkoping 大学Mostafa[7]等开发出RSF 制浆技术,采用熵交换材料作为冷却介质从金属熔体中吸收热量从而制备半固态浆料;加拿大Alcan 铝公司Doutre 等[8]提出了SEED 制浆工艺,在低过热度浇注条件下,使制备坩埚偏心旋转,在熔体中产生有效剪切作用,抑制初生相枝晶生长,从而制备出半固态浆料;泰国宋卡王子大学的Thanabumrungkul 等[9]开发的GISS 技术,在熔体凝固时通入惰性气体,利用气泡扰动来制备半固态浆料;西北工业大学管仁国[10]等开发出振动倾斜板工艺制备半固态浆料,认为是形核热力学条件和振动剪切碰撞的综合作用;南昌大学杨湘杰[11]等开发出LSPSF 制浆工艺,该工艺是将合金熔体浇注到转动输送管入口,在重力和转动输送管内壁剪切/冷却综合作用下,合金由熔融状态转变为具有一定固相率的半固态浆料;Zhu[12]等开发的SCP 技术,将过热熔体浇入立式蛇形通道中降温,利用自身重力引起的扰动来制备半固态浆料。这些工艺大大丰富了半固态浆料制备技术,并推动了流变压铸工艺的发展与应用,但为了更加稳定、连续、高效制备出高品质半固态浆料,迎合流变压铸产业化推广和突破国外制浆工艺专利保护,非常有必要再开发出一些新的简单、高效、实用的制浆技术。

鉴于此,同时结合流变压铸行业现状,一种气冷搅拌棒制浆工艺(Air-Cooled Stirring Rod,简称ACSR)应运而生,以实现大体积半固态浆料的连续快速制备,并与压铸机紧密衔接,形成集浆料制备-输送-成形于一体的流变压铸工艺。文中主要介绍ACSR 流变压铸工艺特点,同时以Sr 变质的Al-Si-Fe 合金为原料,结合一款大型薄壁5G 通信基站壳体研究ACSR 工艺参数(气体流量)对流变压铸合金组织的影响,同时对比流变压铸与传统压铸合金的组织性能。

1 实验

1.1 材料

实验材料为一种Sr 变质Al-Si-Fe 合金,其中Si,Fe,Sr 的质量分数分别为8.1%,0.7%,0.015%,其余为Al。利用SETARAM TGA-92 高温综合热分析仪进行合金加热过程的差热分析,结果见图1a,可得到该合金的液相线和固相线温度分别为 633 ℃和569 ℃。对差热分析曲线进行小步长面积积分,计算面积比[13—14],得到合金温度与固相率关系曲线,如图1b所示,可以看出,该合金的固液相温度区间宽,且固相率随温度下降均匀提高,表明该合金适合流变压铸。

图1 Al-Si-Fe 合金差热分析曲线及温度和固相率对应关系曲线Fig.1 DSC and relationship curves between temperature and solid fraction for the Al-Si-Fe alloy

1.2 ACSR 流变压铸工艺

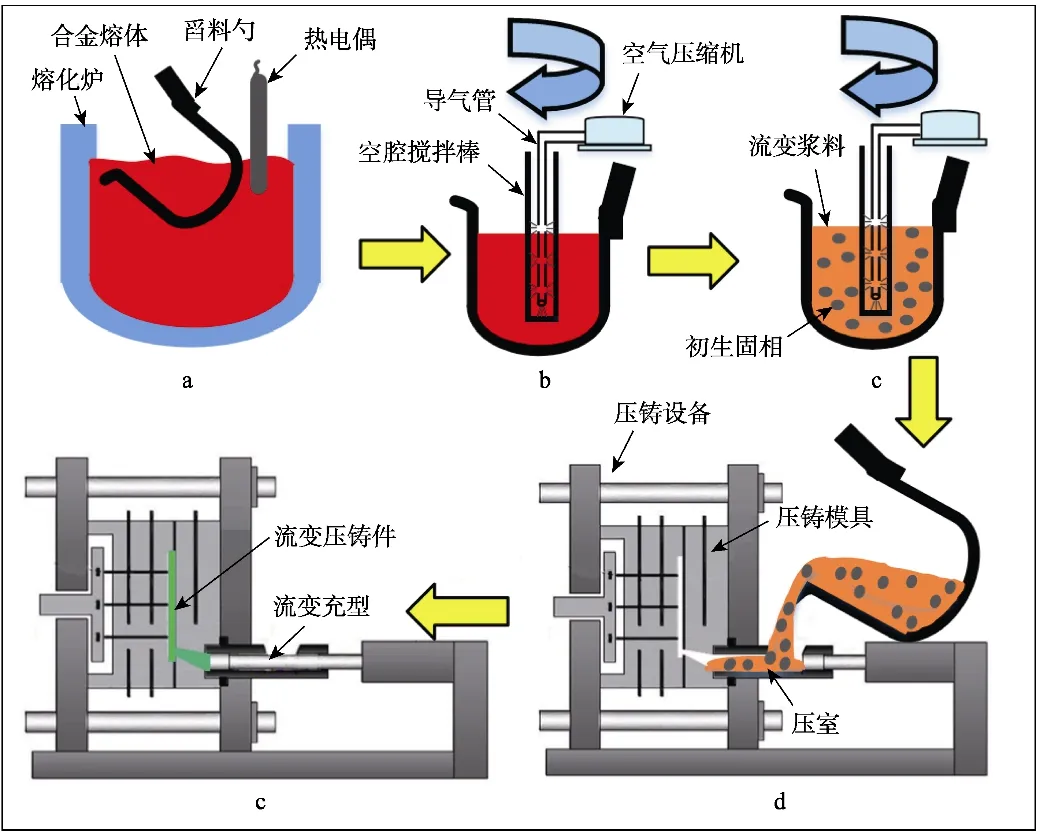

ACSR 流变压铸工艺具体流程如图2 所示。首先,将合金锭放入铝合金熔化炉内升温到720 ℃至完全熔化,采用旋转喷吹氩气技术精炼铝合金熔体,喷气20 min 后除气、扒渣,然后将熔体温度调整到660 ℃。舀料勺舀取合金熔体(见图2a),接着,石墨搅拌棒移动并深入到舀料勺内部开始对熔体进行强制均匀凝固处理(见图2b),即在合金熔体凝固过程中,对熔体搅拌的同时将压缩空气通过导气管喷入搅拌棒的内腔带走大量热量,从而达到加速熔体冷却并促进熔体形核的效果,快速获得晶粒细小圆整的半固态浆料(见图2c)。具体ACSR 制浆工艺参数为熔体温度为660 ℃,搅拌速度为800 r/min,气体流量为0~6 L/s,搅拌时间为28 s。将制备好的浆料倒入DCC3000压铸机压室(见图2d)进行压铸成形(见图2e),制备出大型薄壁5G 通信基站壳体,具体实物如图3 所示。ACSR 流变压铸工艺结构简单、操作方便、稳定连续、效率高,特别适合于大体积半固态浆料的快速制备和高品质大型薄壁件的生产。为了对比,文中传统压铸的浇注温度为660 ℃,压铸工艺参数与流变压铸一致,均为铸造压力为60 N/cm²,慢压射速度为0.3 m/s,快压射速度为3.5 m/s,模具温度为200 ℃。

图2 ACSR 流变压铸工艺具体流程Fig.2 Specific process of ACSR Rheo-HPDC technology

图3 流变压铸大型薄壁5G 通信基站壳体实物Fig.3 Physical picture of large thin-walled 5G communication base station shell by Rheo-HPDC

1.3 组织观察与性能测试

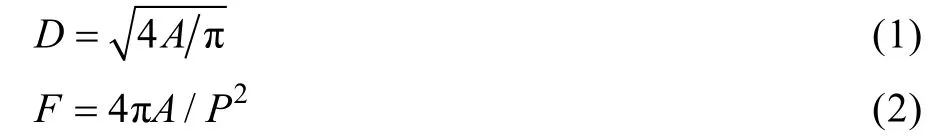

从基站壳体不同位置切取试样用于微观组织观察,具体位置如图3 中位置A 和B 所示。试样经粗磨、细磨和抛光后用体积分数为0.5%的氢氟酸溶液侵蚀。采用Neophot 21 型金相显微镜观察试样组织,拉伸件的断口形貌采用ZEISS-SUPRA40 型扫描电镜进行观察。电子探针显微分析(EPMA,JXA8100)用于元素分布和相特征分析。采用专业图像分析软件Image-Pro Plus 对初生晶粒α1-Al 的平均直径D和形状因子F进行计算,其计算见式(1—2)。

式中:A为晶粒面积;P为晶粒界面周长。形状因子F的平均值越接近于1,表示初生晶粒越圆整。

根据ASTM E8 M,从铸件位置C 处切取横截面为矩形的拉伸试样。拉伸试样的宽度、厚度和标距分别为12.5,1.3,50 mm,拉伸测试采用MTS810 电子万能实验机,应变速率为1 mm/min,拉伸结果取5 根拉伸试样测试平均值。

2 结果与讨论

2.1 气体流量对流变压铸合金组织影响

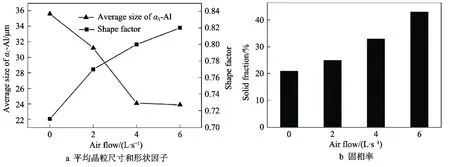

图4 为在浇注温度为660 ℃,搅拌速度为800 r/min,搅拌时间为28 s,气体流量为0~6 L/s 的工艺条件下制备的流变压铸件在位置A 处的显微组织。图5 统计了不同气体流量下制备的铸件组织中α1-Al 的平均晶粒尺寸和形状因子。可以看出,随着空气流量由0 提高到4 L/s,流变压铸件固相率由体积分数为21%增加到33%,α1-Al 晶粒的平均尺寸由35.6 μm 下降到24.1 μm,形状因子由0.71 提高到0.80。当空气流量增加到4 L/s 后,大量细小的近球状α1-Al颗粒(平均晶粒尺寸小于25 μm 且形状因子高于0.80)存在于流变压铸件中。在相同的浇注温度、搅拌速度和搅拌时间条件下,气体流量越大,合金熔体在舀料勺内的冷却速度越大,合金熔体的过冷度越大,稳定形核的临界功和临界半径减小,形核率相应提高,有利于获得大量细小的α1-Al 晶粒。另外,流变浆料中固相率的提高使初生固相α1-Al 之间的距离减小,强制搅拌过程中固相颗粒的碰撞、摩擦更加频繁,有利于初生固相变得更加细小、圆整和分布均匀,但并不是气体流量越大越好,对于此款大型薄壁件来说由于齿高大,气体流量达到6 L/s 时固相率达到43%,会引起在散热齿顶产生欠铸缺陷的可能(见图4d),导致良品率下降,因此对于这款5G 通信基站壳体来说,在保证铸件完整充型、高良品率的基础上,结合铸件显微组织,生产时将气体流量设定为4 L/s。

图4 不同气体流量条件下制备的流变压铸件在位置A 处的显微组织Fig.4 Microstructure of the Rheo-HPDC parts prepared under different gas flow at position A

2.2 流变压铸和传统压铸合金组织比较

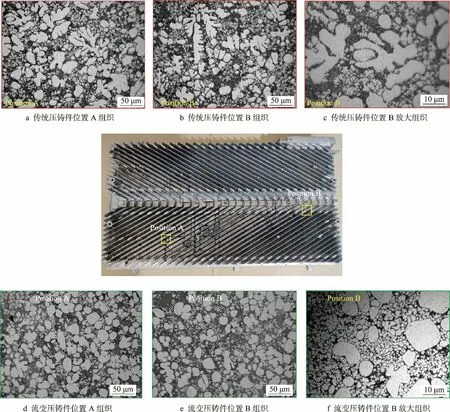

图6 为ACSR 流变压铸(浇注温度为660 ℃、搅拌速度为800 r/min、气体流量为4 L/s 和搅拌时间为28 s)与传统压铸(浇注温度为660 ℃)通信壳体在位置A 和B 处的显微组织。可以看出,传统压铸件组织内存在较多枝晶状α-Al 且可观察到较多缩孔缩松缺陷(见图6a—b)。对于ACSR 流变压铸件,可观察到组织中有大量细小近球状α1-Al 晶粒且铸件内部缺陷显著减少(见图6d—e)。与传统压铸合金组织相比,ACSR 流变压铸件内次生α-Al(α2-Al)晶粒也得到明显细化(见图6c 和f)。另外,通过EPMA 探针检测分析发现流变压铸Al-Si-Fe 合金中的富铁相均匀分布于共晶组织中,且平均尺寸要小于传统压铸合金,如图7 所示。

图5 不同气体流量下制备流变压铸件组织中α1-Al 的平均晶粒尺寸和形状因子及固相率Fig.5 Average grain size,shape factor and solid fraction of α1-Al in the Rheo-HPDC parts prepared under different gas flow

图6 传统压铸与流变压铸件在位置A 和B 处显微组织比较Fig.6 Comparison of microstructures between traditional HPDC and Rheo-HPDC parts at positions A and B

2.3 流变压铸和传统压铸合金力学性能比较

图7 ACSR 流变压铸和传统压铸工艺制备的Al-Si-Fe 合金的EPMA 结果Fig.7 EPMA results of Al-Si-Fe alloy prepared by ACSR Rheo-HPDC and traditional HPDC

图8 传统压铸与流变压铸工艺制备Al-Si-Fe合金的应力应变曲线Fig.8 Stress-strain curves of Al-Si-Fe alloys prepared by traditional HPDC and Rheo-HPDC

图8 列出了传统压铸与流变压铸工艺制备Al-Si-Fe 合金的应力应变曲线。可以看出,流变压铸合金具有更优异的力学性能,其抗拉强度和伸长率分别为232 MPa 和10.5%,与传统压铸合金相比,流变压铸合金的抗拉强度和伸长率分别提高了15%和75%。流变压铸合金力学性能的强化主要归纳于以下几个方面:①组织细小、圆整且分布均匀,晶粒尺寸对合金力学性能影响可用 hall-petch 公式描述[15]:σs=σ0+kd-1/2,其中σs为屈服强度,d为晶粒尺寸,σ0和k为常数,流变压铸合金的晶粒细化对其力学性能有利;② 流变浆料充型时稳态流动,保证合金具有高致密度[16];③流变压铸合金组织内的富铁相有所细化,降低富铁相本身发生断裂可能性,并提高富铁相与基体之间的结合力[17—18]。

图9 为传统压铸与流变压铸Al-Si-Fe 合金拉伸后的断口形貌。可以看出,对于传统压铸合金,一些尺寸较大的气孔和缩孔缩松出现在拉伸试样的断口上,如图9a 所示,这些缺陷在拉伸过程中成为断裂源。图9b 为传统压铸合金断口内非缺陷区域形貌,在其断口中可观察到撕裂棱、解理面、二次裂纹和少量韧窝,表明拉伸试样断裂模式为准解理断裂。与传统压铸合金的断口相比,流变压铸合金拉伸断口内的气孔和缩孔缩松缺陷显著改善;在流变压铸合金断口内观察到一些河流花样和二次裂纹,并观察到大量韧窝和撕裂棱(见图9c—d),表现出典型的局部塑性断裂特征,因此,流变压铸合金具有更优的力学性能。

3 结论

1)开发出一种稳定、高效大体积流变浆料制备与压铸成形一体化工艺——ACSR 流变压铸工艺,通过与压铸工艺结合制备出高品质大型薄壁5G 通信壳体。

2)对于ACSR 工艺制备流变浆料,增大气体流量有利于获得大量细小近球状的α1-Al 晶粒。

3)与传统压铸Al-Si-Fe 合金相比,ACSR 流变压铸合金的抗拉强度和伸长率分别提高了 15%和75%。

图9 传统压铸与流变压铸Al-Si-Fe 合金拉伸后的断口形貌Fig.9 Fracture morphologies of Al-Si-Fe alloy after stretched by traditional HPDC and Rheo-HPDC