铝合金半固态流变成形技术研究进展

李干,卢宏兴,罗敏,屈文英,胡小刚,朱强

(南方科技大学 a.机械与能源工程系;b.创新创业学院,广东 深圳 518055)

铅是地壳中含量最高的金属元素,约占地壳总质量的8.1%,比铁(约占5.0%)、镁(2.1%)、钛(0.6%)的总和还要多。2019 年我国原铝(电解铝)产量为3504.4 万t,约占世界产量的55%。铝合金具有密度小、比强度高、抗腐性能好、导热导电性能良好等一系列优点,经过多年的发展,已在航空航天、交通运输、机械装备等多个领域得到了越来越广泛的应用[1—3]。

传统的铝合金成形方法主要分为液态成形与固态成形。液态成形主要有砂型铸造、金属型铸造与常规压铸等方法,其中压铸由于尺寸精度高,生产效率高,工艺成本低,易于自动化生产而得到最广泛的应用,但在充型过程中由于金属液紊流所导致的气孔以及冷却凝固时引起的缩松不易消除,往往使生产的零部件存在致密性低,塑性较差等问题,通常无法通过后续热处理强化[4]。锻造成形的产品通常具有较高的致密性与力学性能,但其对设备的要求较高,导致生产成本较高且效率较低[5]。此外,增材制造因可实现金属的自由制造等优点近年来备受关注,但其目前只适用于极少数的铝合金且原材料与加工成本昂贵[6—7]。半固态成形技术兼具了液态成形与固态成形的优势,能加工出结构复杂、力学性能接近于锻件的产品,且生产成本与液态成形相当。目前利用半固态成形技术已成功生产出汽车转向臂、制动卡钳、5G 基站滤波器、大尺寸散热器等零部件,有助于车辆轻量化与通信设备升级的实现,具有较好的工程发展与推广前景。

半固态成形技术按照制备金属途径的不同分为流变成形(Rheoforming)与触变成形(Thixoforming)两类。流变成形是指将通过控制液态金属凝固得到的液态金属母液中均匀悬浮着一定球状初生固相的混合浆料直接成形;触变成形是将浆料凝固成坯料,再加热至半固态温度区间进行成形。近年来,流变成形由于具有短流程、低能耗、低成本等优点,已逐渐成为半固态成形技术发展与推广的主要趋势[8—12]。文中综述了近年来铝合金流变成形技术研究现状,重点介绍流变成形铝合金设计、浆料制备方法、工艺与缺陷控制、建模与仿真技术、工业应用的进展,并对其未来研究方向与发展前景进行简单讨论。

1 铝合金流变成形合金设计

1.1 常用合金与工艺窗口

从整个半固态成形领域来看,研究者们几乎尝试了所有系列的合金,包括铝合金[13—14]、镁合金[15—16]、钢铁[17—18]、高温合金[19—20]、钛合金[21—22]以及高熵合金[23—24]等,但研究的重心主要是铝合金[25]。目前人们已尝试了各个系列铝合金的半固态成形,表1 为文献资料报道过的部分铝合金,但运用最广泛且实现商业化应用的合金还局限于A356,A357,319s 等铸造合金[25—26],其原因有两个方面:①变形铝合金在铸造时容易产生缩松、热裂等铸造缺陷,降低了产品性能[27—30];② 其他合金很难制备出高质量的坯料(浆料),这使得坯料转移困难,成形时浆料流动失稳产生缺陷。其中坯料制备的难易程度通常使用成形工艺窗口表示。

在开发半固态成形用合金时,研究人员发现不同合金的半固态坯料(浆料)的制备难度不同,如356和357 相对容易,7005,7050,6063 等合金很难。根据合金的特点与半固态成形技术的特点提出了半固态成形工艺窗口的概念,用于评价合金半固态成形的难易程度,为此学者们进行了很多研究来寻找判断合金半固态成形难易的标准。目前工艺窗口的定义主要基于两类曲线:液相分数随温度变化的曲线及液相分数与时间的曲线。

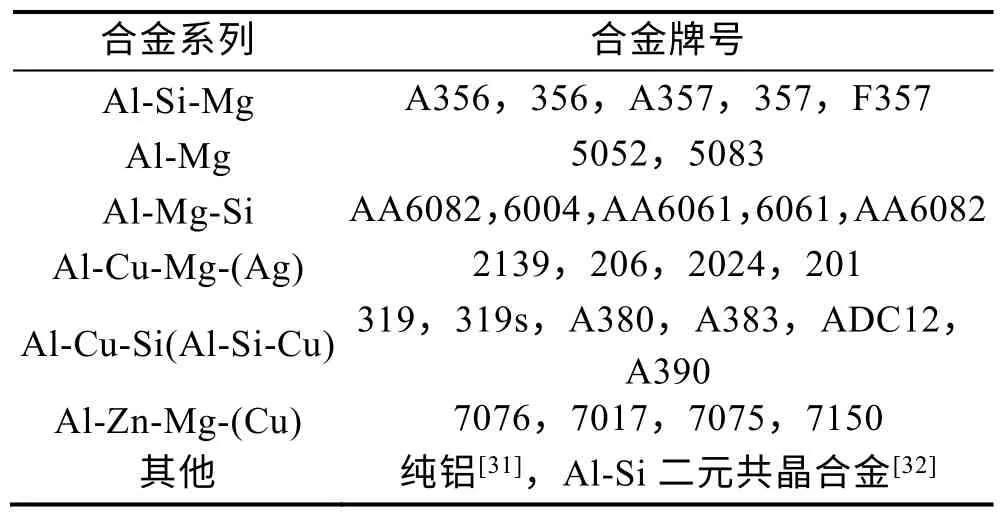

表1 可制备半固态坯料的部分铝合金Tab.1 Common Al alloys used for semi-solid slurry preparation

Kazakov[33]提出了铝硅合金半固态成形难易的判据,即50%固相分数对应的温度、50%固相分数时固相分数对温度的敏感程度、液相线温度及在最后凝固阶段固相分数随温度的变化趋势,这些判据可用来指导Al-Cu-Mg-Zn、Al-Mg-Si 及Al-Cu-Mg-Si 合金的选择及成分设计。此后的工艺窗口研究沿用了他的一些判据,或在其判据基础上进行修改。Helen 等[34]提出了评价铝合金半固态触变成形难易的判据,他们认为合金液相分数与温度的曲线在液相分数30%~50%之间的曲线走势对于半固态触变成形很重要,其中包含对应的温度区间、曲线斜率、共晶点温度等参数,随后还研究了不同冷却速度下固相分数随时间的变化曲线[35—36],认为在成形固相分数区间内停留的时间是半固态成形的工艺窗口,并认为工艺窗口的大小主要受冷却速度的影响。此外,最近胡小刚等[37]提出焓相对液相分数的敏感性大小也可用于评价合金半固态制坯的难易。

目前认同度最高的是第一类判据。这类判据的关键参数是在目标固相分数区间内固相分数对温度的敏感性,也可认为是对应的温度区间。值得注意的是,不同的成形工艺对应的固相分数区间不同。半固态触变成形的最佳固相分数为40%~60%[38],半固态锻造为60%~80%[38],低固相压铸成形通常小于15%[10]。旋转热平衡法的最佳固相分数区间应为 35%~55%[39]。通常,高强高性能铝合金对应的半固态成形工艺窗口较窄,如图1 所示,这是这些合金目前还不能使用半固态压铸制备高质量铸件的原因之一。从根本上讲,提高坯料固相分数均匀性是目前浆料制备需要解决的问题。目前,半固态成形工艺窗口较窄的合金坯料制备发展方向主要有两个:①提高制浆工艺制备浆料温度场的均匀性[40—41],而温度场的控制主要是通过开发和调整制浆技术来实现;② 通过调整合金成分来提高合金的工艺窗口[34,42—43]。

图1 流变成形常用铝合金液相分数随温度变化曲线Fig.1 Correlation between liquid fraction and temperature of some common Al alloys employed in rheoforming

1.2 合金设计

目前,流变成形工艺大多采用传统铝硅铸造合金来研发配套设备与实现工业化应用,但由于传统铸造铝合金本身的局限性,使之不能充分有效地发挥流变成形的优势,在一定程度上限制了流变成形的工业化发展与应用,因此,设计开发出既能充分发挥流变成形技术特点,又具有明确应用价值的专用合金,对满足不同市场需求具有重要的现实意义。

采用相图计算(CALPHAD)与实验结合的方法是指导新合金开发的重要手段。张志峰等[44]采用Thermal-Calc 软件对Al-Si-Mg 系合金进行成分设计,经优化得到的Al6Si2Mg 合金表现出良好的半固态加工性能。樊中云等[45]针对Al6Si2Mg 合金继续进行优化得到的Al6Si2Mg0.5Fe 合金成形工艺窗口较大,且该合金成形后的力学性能优异。施海凤等[46]对汽车空调用流变成形的Al-Si-Mg 合金进行成分优化,结果表明优化后的 Al7Si0.4Mg0.6V0.4Ti0.4Sr 合金比Al7Si0.4Mg 合金的高温冲击性能和高温磨损性能得到显著改善。向前[47]通过多尺度模拟对高性能Al-Si-Cu-Mg 合金进行成分设计,结果表明,Si 的质量分数在7%左右,Cu 与Mg 的质量分数分别在3%~4%与0.4%~0.8%左右时,合金性能最佳,并预计亚共晶Al7Si4Cu0.6Mg 的合金性能最佳。吴树森团队[48]研究锰含量对Al-14Si-2Fe 合金在流变挤压铸造中富铁相(FRP)和力学性能的影响,结果表明,在相同的成形条件下,锰含量的增多导致FRP 细化与圆整化,抗拉强度更高。最近,Zoqui 等[49]开发出适用于半固态加工的三元合金Al5Si5Zn,该合金具有良好的流变性,其有效半固态加工温度区间为566.6~ 615.2 ℃(液相率范围为0.45~1),且液相分数对温度的敏感性系数总小于0.03 ℃-1,如图2a 所示。图2b 为该合金的显微结构,可以发现合金中的Zn 在初生相与共晶相中形成固溶体,有利于合金硬度的提升。

图2 Al5SiZn 合金的凝固曲线及微观组织[49]Fig.2 Solidification curve and microstructure of Al5SiZn alloy

随着5G 时代的来临,高导热高性能轻量化通信零部件的需求日益增大,因此开发出适用于流变成形的高导热合金也已成为时下研究的热点。例如,Jarfors 等[50]使用Al8Si 合金生产出散热器、含薄壁复杂的通信部件等5G 产品,其热导率可达150 W/(m·K)。康永林等[51]发现流变成形Al8Si 具有组织明显细化、缺陷较少等特征,其导热系数高达(169±2) W/(m·K),还兼具有较好的力学性能与优异的耐腐蚀性能。吴树森等[52]的研究结果显示流变成形后的Al20SiCuFeMg 合金组织均匀且内部缺陷少,在 25~150 ℃范围内平均导热系数为146 W/(m·K)。Haga 等[53—55]通过对不同硅含量的高硅铝合金的冷却曲线、流动性试验和发射率进行分析,研究高硅合金流变成形含薄片散热器的可行性,结果显示Si 的潜热能显著提高了合金的流动性和铸造性,且Al25Si 流动性、铸造性和发射率均优于传统A383 合金。

2 流变制浆工艺

半固态浆料的制备是流变成形技术成功的关键,浆料的质量将直接影响产品的性能。半固态诞生之初应用的主要是成本较高的触变制坯法,但在21 世纪初随着新流变铸造法(NRC)[56]、连续流变铸造法(CRP)[57]和半固态流变铸造法(SSR)[58]等高效的制浆工艺被开发出来后,半固态成形方法逐渐向流变成形过渡,发展到现在已经有30 余种流变制浆(坯)工艺,常见的方法如表2 所示。

表2 常见半固态流变制浆工艺Tab.2 Common methods of semi-solid rheoforming slurry preparation

获得近球形的半固态组织通常有两种途径:①获得足够多的形核核心,控制晶粒的长大过程,抑制枝晶生长以及控制晶粒大小;② 对固相颗粒进行强剪切,使枝晶破碎。基于制备半固态浆料过程所使用的机理,可将流变制浆的工艺方法分成3 大类:形核长大控制、搅拌/剪切、形核+搅拌/剪切法。

1)形核长大控制。这类方法依靠低过热度浇铸、添加异质形核剂等方法,获得高密度晶核,减小单个晶粒的生长空间,晶粒的生长被相互抑制,同时减小晶粒的生长速度,在这二者共同作用下实现细化晶粒与抑制枝晶生长的目的。在这类方法中,最早实现商业应用的是新流变铸造法(NRC)[56]。与之非常类似的方法还有直接热控制法(Direct Thermal)[113],这种方法操作过程简单,首先将铝合金熔体倒入一个吸热能力较强的圆筒形金属模中,这个过程中将会加大形核率,并让熔体温度迅速下降到半固态温度区间。此外还有南昌大学开发的剪切低温浇注法(LSPSF)[75],通过控制形核与抑制生长来制备半固态浆料。与此类似还有连续流变转换法(CRP)[57]等方法。

2)搅拌/剪切法。在剪切力的作用下,晶粒发生破碎,从而制备固相颗粒细小圆整的半固态浆料。这类方法以单螺旋流变射铸技术为代表,这种方法利用带有螺纹的轴对熔体进行强烈的剪切,使熔体在筒内冷却,同时受到剪切作用,使枝晶破碎,从而形成近球形的半固态组织。为了获取更高的剪切强度,在单螺旋的基础上,布鲁内尔大学开发了一种双螺旋搅拌法(RDC)[90]。

3)形核+搅拌/剪切法。强剪切作用对细化及球化组织有明显的效果,但是对设备的要求高,且易引入杂质。有研究表明,搅拌、剪切可能促进熔体的形核,且有利于球状晶的生长。根据这一研究,人们开发出一系列形核+搅拌/剪切法制浆工艺。这类工艺利用电磁搅拌、机械搅拌、震动、超声等手段对熔体进搅拌/剪切,这一方面促进了浆料内部的对流,使浆料内部的温度场、溶质分布更均匀,另一方面当剪切作用足够强,能够破碎枝晶,获得更为细小圆整的半固态组织。这类技术包括了南非Möller 等[118]开发的CSIR-RCS 流变制浆系统,该工艺在熔体凝固时进行电磁搅拌,同时利用冷却系统来控制系统的冷却速率。北京有色金属研究总院的张志峰等提出熔体分散混合式固态浆料制备技术,该方法利用激冷与熔体流动过程中的剪切作用获得半固态浆料。这一类方法还包括北京科技大学康永林等[119]开发的转桶式搅拌流变制浆技术(TBR)、Yurko 等[58]开发的半固态流变铸造法(SSR)等制浆工艺。

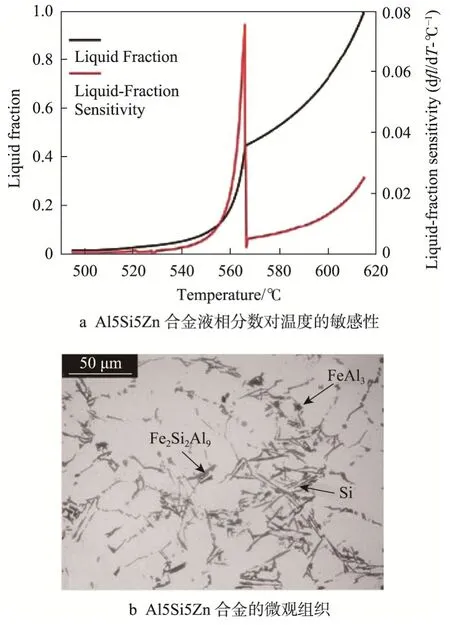

以上工艺的剪切强度相对较大,为了进一步减少在制坯过程中引入杂质的可能性,还开发出进一步减小剪切强度的方法。这类方法主要以Wannasin 等[8]开发的气体诱导法(GISS)和加拿大铝业公司[120—122]开发的旋转热平衡法(SEED)为代表。GISS 法是通过向熔体中通入惰性气体的方法来制备半固态浆料(如图3 所示),该方法中,石墨棒激冷熔体,促进形核,气体的作用一方面是促进熔体形核,另一方面是带走熔体内热量,这种方法适用于低固相(小于25%)半固态浆料的制备。

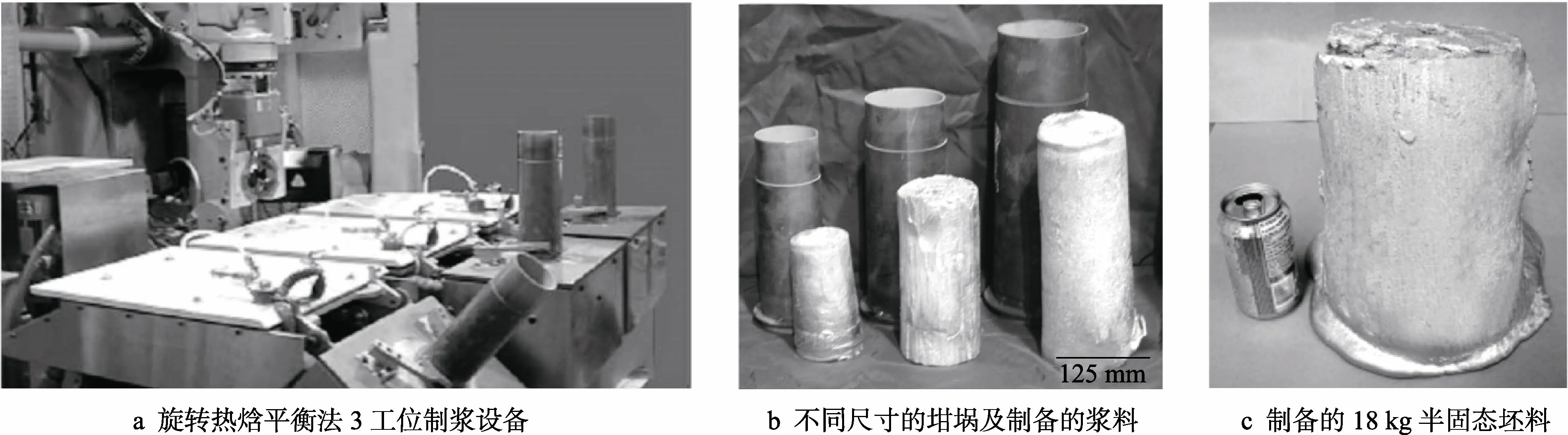

旋转热焓平衡法工艺制备的坯料固相分数较高,通常为35%~55%。该过程制备的浆料质量主要由熔体与坩埚、环境之间的热量平衡,坯料的固相分数由浇铸温度、坩埚尺寸与旋转时间决定。如图4 所示,该工艺过程包含了以下步骤:①将低过热的合金熔体倾斜浇入到杯状坩埚中;② 将坩埚摆正并以一定的速度进行偏心旋转一定时间,最后将浆料转移至压室中压铸成形。目前,该方法已经初步实现工业化应用,也是少数几种能制备高固相分数的流变制坯方法之一。图5 为三工位自动化制坯设备及该方法制备的半固态坯料。

图3 GISS 制备半固态浆料的示意图[66]Fig.3 Diagrammatic sketch of semi-solid slurry fabricated by GISS process

图4 无排液的旋转热焓平衡法[122]Fig.4 SEED process without liquid discharge

图5 旋转热焓平衡法制浆装置及其制备的浆料[123]Fig.5 Device of SEED process and semi-solid slurry fabricated by it

罗敏等[27—28,124]对旋转热焓平衡法进行了二次开发,对该方法的制浆机理进行深入研究并对制浆工艺及制浆设备进行优化调整,成功制备出了6063,7108,A201,Al-5Mg-2Si 与7050 等工艺窗口较窄合金的高质量半固态坯料。优化后工艺成形的6063 半固态铸件的热导率高达204 W/(m·K),7050 半固态铸件T6态的抗拉强度为(537±5) MPa,屈服强度为(464±4) MPa,断后伸长率为(9±1.6)%。他们[125]通过实验研究和理论分析发现减小坩埚-空气界面换热系数是提高坯料温度场均匀性的有效方法,并建立了计算坯料径向温度场的数学模型。此外还分析研究了坩埚与熔体之间的热交换过程对坯料微观组织的影响[126],发现提高制坯前期的热交换速率可以细化坯料的微观组织,制坯后期的传热过程对于微观组织形貌无明显影响。此外,对于该工艺,梁小康[127—128]、Lashkari[129]、Nafisi[121]等还研究了细化剂及浇铸温度对357 坯料微观组织的影响,结果表明低浇铸温度能够制备出细小圆整的半固态组织,在低温浇铸下,细化剂对组织无明显的改善作用。

3 成形与缺陷控制

流变成形在缺陷控制方面有两个先天优势:①可有效控制铸件内部气孔缺陷含量,在流动过程中,相比液态金属而言,粘度更高的浆料展现出有序可控的状态,可使金属流体按设计顺序有序充填金属模具型腔,将型腔空气推至末端最后再通过排气槽排出,避免了型腔气体的卷入,进而减少气孔缺陷;② 能有效控制铸件内缩孔缺陷含量,由于浆料中已含有部分的固相,在凝固过程中体积收缩率较小,因此在相同凝固条件下半固态金属产生的缩孔体积要比液态金属少且成形精度更高。基于以上两点,高质量的流变成形产品内部无气孔缺陷和缩孔缺陷,致密度较高且能通过热处理获得更好的力学性能,可满足市场对高质量铝合金产品的需求。

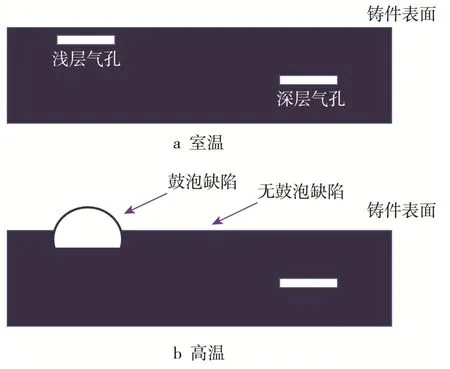

在实际成形过程中,由于缺乏系统性的缺陷形成机理与控制方法,通常还是遇到气孔、缩孔、鼓泡、冷隔、欠铸、热裂等缺陷,如图6 所示。以下简要综述常见的气孔、鼓泡两种缺陷的形成机理及其控制方法。

图6 流变成形件常见缺陷类型[130]Fig.6 Typical defects of rheoformed parts

3.1 气孔缺陷

气孔缺陷是常规铸造成形过程中最常见的缺陷类型,在流变压铸成形过程中也通常较为常见,其危害主要有显著降低产品的力学性能与在固溶热处理过程中位于皮下的气孔容易造成鼓泡缺陷两方面。在铝合金铸件气孔缺陷的形成机理的相关研究中[131—132],普遍认为气孔缺陷的形成原因主要有3 个方面:①铝液再熔炼过程中吸入或卷入气体,主要是氢气,通常可用旋转喷吹惰性气体等方式有效消除气泡、氧化物并降低熔体的含氢量;② 铝液在充型过程中卷入气体;③充型完成后铸型与铝液反应产生气体,气体侵入到正在凝固的铸件,这种气孔可以通过减少与铝液接触的模具涂料使用量来控制,因此在流变压铸成形中,气孔缺陷的主要形成原因是型腔气体卷入半固态浆料,主要可分为流体前沿表面湍流卷气与铸件表面补型卷气两种方式。

在半固态压铸成形过程中,流体的速度与表观粘度是影响流动状态的主要因素,半固态金属流体的表观粘度主要受剪切速率与固相分数的影响。Wannasin等[10]通过部分填充实验研究了内浇口速度与固相分数的比值对半固态金属流动状态的影响,结果表明内浇口与固相分数的比值为29.9 时,流体前沿明显发生了湍流卷气体,而较小的比值则有利于避免发生卷气行为。卢宏兴等[130]通过实验与模拟的手段研究了铝硅合金流变压铸过程中气体缺陷的形成机理,结果显示被卷入半固态金属的气体无法逃逸从而形成气孔缺陷,气体缺陷的控制方法主要包括降低充型速度、选择合理的固相分数、提高模具温度。

3.2 鼓泡缺陷

鼓泡缺陷是高压铸造成形导致的一种表面缺陷,是铸件表面上光滑的凸点,并不会出现在重力浇注或低压铸造过程中[133]。Midison[133]与优锋[134]等研究了高压铸造成形件鼓泡缺陷的形成过程,即在室温下铸件表层存在气孔缺陷,在高温下浅层气孔膨胀造成鼓泡缺陷,如图7 所示。但在这一描述过程中,没有考虑到气孔的弹性膨胀对鼓泡形成的作用,气孔可能在应力集中下在铸件表面造成塑性变形,从而形成鼓泡。胡小刚等[135]对简化的扁平气孔进行受力分析,结果表明基体合金受到的最大应力要远远大于气孔内部气体压强。从鼓泡缺陷的形成过程可以看出,以下4 组因素容易直接导致鼓泡缺陷的形成:①较高的热处理温度[136—137];② 较高的气孔内初始气压[138];③气孔的几何特征[138],如形状、体积、深度等;④ 基体合金的力学性能[130]。此外,Toda 等[139]还运用X 射线断层扫描仪实时观测了ADC12 铝合金压铸件热处理过程中鼓泡缺陷的形成过程,表明气体的膨胀与铸件表面鼓泡缺陷的生成是不同步的。

图7 鼓泡缺陷形成过程示意图[133]Fig.7 Schematic drawing of the formation of blisters

在鼓泡缺陷控制方面,朱强团队开展了大量对生产实践的研究。他们在319 s 铝合金半固态成形过程中采用不同的充型速度与半固态金属温度,实验结果表明[140],当半固态金属温度为853 K 时,鼓泡的平均尺寸随充型速度的增加而增加,当温度上升至863 K时,充型速度对鼓泡的平均尺寸无显著影响。对冲头涂料与模具涂料的研究显示[141],增加两种涂料的用量会使鼓泡缺陷的平均尺寸增加且油基冲头涂料比水基涂料更容易造成大尺寸的鼓泡缺陷。此外,模拟结果[142]还表明鼓泡缺陷的形成具有一个临界温度,当热处理温度小于该临界值时,鼓泡缺陷不会产生,临界温度会随着保压凝固压力的增加而减小。减小气孔内初始气压、减小气孔的长短轴比、减小气孔体积、增加气孔深度、提高合金强度均利于提高鼓泡缺陷的形成临界温度。通过对比各种因素对鼓泡缺陷的作用效果,总结出在铝硅合金半固态压铸过程中控制鼓泡缺陷唯一可行的方法是减小型腔气体卷入。

朱强等[143—146]经过一系列实验与实践经验,形成了铝硅合金流变压铸成形产品缺陷控制的6 条方法:①选择合适的合金;② 保证干净的熔体;③制备出合适的半固态浆料;④ 降低充型速度,提高模具温度;⑤ 设置充足的排气口,避免出现困气;⑥ 凝固过程中避免出现热节。

4 建模与仿真

流变成形技术具有高温、不可视的特点,实验研究制浆体系及压铸岛内工艺过程的演变机制极为困难,但对该过程内在机制的理解和掌握却是优化工艺提高产品品质的重要基础。计算机模拟技术是基于基础理论并依据实际体系建立相应的数值模型,探究初始条件、工艺参数等对研究对象的影响规律,基本不受实验条件、时间、空间的限制,是实验研究的延展和补充,具有实验研究所缺少的精确定量、物理模型明确的特点,被广泛应用于材料科学领域,促进了材料科学的基础研究和工业推广应用。针对流变成形技术,以下将从半固态浆料微观组织演变及流动机制两方面的建模与仿真研究现状进行综述。

4.1 半固态浆料微观组织演变的数值模拟研究

半固态浆料微观组织演变几乎贯穿整个半固态工艺过程,从过热熔体降温至液相线开始到成形的铸件完全冷却。半固态浆料组织有别于传统组织的地方在于其类球状的初生α-Al 颗粒,因此研究重点便是类球状颗粒的形成机制,除采用传统及原位观察实验之外主要借助数值模拟方法进行研究。随机性方法如蒙特卡罗法(Monte Carlo,MC)和元胞自动机法(Cellular automata,CA)、具有明确物理意义的相场法(Phase Field,PF)以及典型代表元法(Representative volume element,RVE)是研究组织演变的主流方法,在半固态浆料微观组织演变方面应用较为广泛、研究比较深入的主要有PF 和CA,此外还有自主研发的数值模型。

Qin[147]采用相场法研究了层流和紊流条件下Al-Fe-Si 熔体中Al5Fe2球形晶粒的生长,如图8 所示。研究结果表明在层流条件下,相场模拟结果与界面稳定性理论预测吻合较好;在湍流强度增加的条件下,随着搅拌程度的增加,颗粒由树枝状转变为玫瑰状,再转变为球形,这一结果与半固态金属加工的实验结果吻合较好。

图8 无各向异性不同液体对流条件下形成的晶粒形貌(δ 为晶粒边界处扩散层厚度)Fig.8 Morphologies of grain formed under different liquid convection conditions and without any anisotropy(δ is the thickness of diffusion layer at the grain boudary)

屈文英等基于 CA 有限元模型[148]和相场方法[149—151]分别研究了浇注温度、坩埚内温度场分布等对浆料微观组织演变的影响,研究结果表明浇注温度越低、形核密度越大、施加强制对流等都有利于细小球状晶的生成。其中以温度梯度对微观组织分布均匀性的影响为例,如图9 所示,在一定温度梯度范围内(0.230~0.657 ℃/mm),温度梯度越大越有利于提高径向微观组织的均匀性。

图9 SEED 制浆工艺中坩埚内径向温度梯度对组织均匀性的影响[149]Fig.9 Effect of temperature gradient in the radial direction of crucible on homogeneity of structure during SEED process

吴树森等[152]提出的形状因子fi和凝固速率R、熔体对流速度v之间的关系模型fi=e-(2R/v),其模拟结果如图10 所示,可以看到当R=4 μm/s,v=200 μm/s时晶粒的圆整度fi=0.95。

针对半固态浆料微观组织演变的数值模拟研究虽已取得了可信且具有指导意义的结果,但还局限在基础理论研究方面。随着计算机技术的发展及模型算法的优化,未来数值模拟技术在微观组织模拟方面将有望实现工程化的应用。

4.2 流变压铸过程浆料流动行为的数值模拟研究

在涉及半固态浆料流动的数值模拟技术中,有单相数值模拟和多相数值模拟之分。Helen[153]详细回顾了2005 年以前有关半固态浆料流动模拟的研究,本节将针对近年来的研究进展进行综述。

图10 晶粒形貌、凝固速率与熔体对流速度之间的关系[152]Fig.10 Relationship between grain shape,solidification rate and convection speed of melt

在半固态浆料充型的单相数值模拟中,研究者们已给出了众多模型,且商用模拟软件中已嵌入了相关的粘度模型,比如幂率(Power Law)模型[154]、带有阈值的幂率(Power Law Cut-off)模型[155]、卡洛(Carreau)模型[156]、克劳斯(Cross)模型[157]等。很多研究者在尝试使用各种流体力学模型来考察半固态浆料的流动是否符合这些模型所描述的流动,比如Bingham 模型[158]、Herschel-Bulkley 模型[159]等。研究者们大多采用流体力学参数Reynolds 数Re,Bingham数Bi 等来划分流体流动行为。胡小刚等[135,155]基于半固态浆料压缩试验研究提出了依时性幂率模型,图11 为固-液两相金属熔体在不同剪切速率变化条件下的表观粘度随液相分数和剪切速率的变化关系,该模型能够准确预测半固态浆料充型过程中的流动前沿形貌,为工艺优化提供参考依据。

图11 基于液相分数和剪切速率变化条件下的表观粘度Fig.11 3D map of viscosity variation based on liquid fraction and shearing rate

半固态浆料多相流动模拟方面的研究进展相对比较缓慢,主要是由于该体系较为复杂,相互作用模型建立困难。前期研究多是针对半固态浆料的多相属性进行理论分析。Gebelin 等[160]将固相视为多孔粘塑性连续介质,液体的流动遵循Darcy 定律,准确模拟了低压缩速率下的相分离现象,此外还考虑了惯性拖曳力的影响对模型进行了修正,优化了高压缩速率下的模拟准确性。Kang 和Jung[161]视固相为可压缩相,引进分离系数来描述固相颗粒与初始颗粒分布的差别程度。Binet 和Pineau[162]使用了混合方法,将方程中的流体动力学部分视为不可压缩,但速度场计算的是混合物的速度场,在动量方程中加入了源项来描述不同相的扩散速度。Choi 等[163]假设固相为粘塑性体,用Kuhn 的屈服准则(拉伸和压缩状态下是对称的)来描述固相行为,此处的变形行为在压缩和拉伸两种条件下是对称的,且流体的静压力也考虑在内。相反,Yoon 等[164]使用了Drucher-Prager 屈服准则(拉伸和压缩状态下也是对称的)。Zavaliangos[165]采用了一个内部变量c来描述颗粒在变形过程中的聚集程度,这与Brown 等[166]使用的结构参数较为相似。Modigell等[159]将固相假设为拟流体,用Herschel-Bulkley 粘度方程来描述,模拟的是非等温状态,并通过Sn-15Pb合金充型的实时观察实验得到了验证,观察实验结果见图12。

图12 Sn-15Pb 合金充型过程模拟与实验结果对比[159]Fig.12 Comparison between simulation and experimental results of mold-filling process of Sn-15Pb alloy

随着流体力学软件的开发,近年来研究者们采用商业软件或是基于已有多相流理论自主研发了多种模拟半固态浆料流动的多相流模型。应用的模型主要有微-宏观模型[167]、欧拉多相流动模型[168—170]、欧拉-欧拉模型[171—172]、欧拉-混合物模型[173]等。屈文英等[173]基于流体力学计算商业软件Fluent 开展了半固态浆料流动过程多相流动行为的实验和数值模拟研究,依据半固态浆料的特有属性建立了适用于其流动过程多相流动模拟的模型,粘度模型-颗粒相间作用模型-颗粒液相间作用模型的子模型组合为(k-ε realizable)-(Syamlal-O′brien)-(Gidaspow),并与文献中的原位观察实验[174]进行了对比,如图13 所示,验证了模型的准确性。基于该模型模拟了不同参数对浆料流动过程中固液分离的影响,揭示了半固态浆料充型过程中固液分离缺陷产生的具体机制。

目前半固态浆料多相流动机理研究还处于云图显示水平,并未达到能够原位展示颗粒具体运动行为的程度,因此,该部分的研究还有很多工作要做,特别是对颗粒相的建模,结合无需跟踪固液界面的相场法[175]及介观尺度流体力学计算格子-玻尔兹曼法[176],预期能够做出更贴合实际工艺、直观呈现多相流动过程中颗粒相运动行为的模拟结果,为更加精确预测多相流动行为,指导工艺改进,提高成形件颗粒分布均匀性,打下坚实的理论基础。

图13 4 个不同时刻原位观察与多相流模拟结果的对比Fig.13 Comparison of in-situ observation and multiphase flow simulation results at four different times

5 工业应用

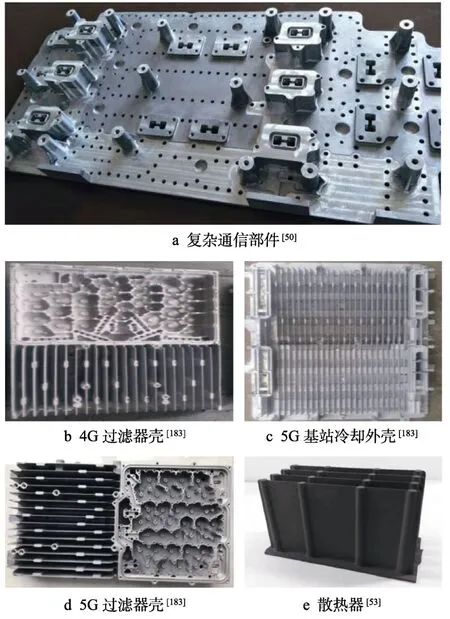

经过近50 年的发展与探索,流变成形技术已从理论探索阶段进入实际工业应用阶段。与传统铸造技术相比,流变成形技术能获得性能更加优异的铝合金产品,如图14 所示。由于能生产出具有复杂结构且性能优异的铝合金零部件,流变成形技术在汽车行业的应用较为广泛[66,177]。近年来,随着5G 时代的到来以及现代通信技术的升级,市场对于具有高导热性能壳体件的需求日益增大,也促成了流变成形技术在通信设备领域的扩展应用[50,178]。

图14 部分常见铝合金流变成形与传统铸造性能的对比[179]Fig.14 Comparison of performance between rheoformed and conventionally cast common Al alloys

图15 流变成形生产的铝合金车辆零部件Fig.15 Aluminium alloy automobile parts fabricated by rheoforming

为应对日益严峻的环境和能源问题,铝合金流变成形件以其性能优异、成本相对较低等优点,在汽车工业领域引起了广泛关注[180]。目前,通过流变成形能制备出摆臂、制动卡钳、抗扭连杆、气室支架等铝合金零部件,并已实现大规模商业化应用,如图15所示。例如泰国GISSCO 有限公司与韩国现代汽车等企业合作,使用GISS 流变成形技术生产出孔隙率远低于常规压铸的多款汽车零部件[181];加拿大STAS公司采用SEED 技术生产的铝合金发动机支架能取代传统铸造产品并实现减重33%的效果[182];瑞典林雪平大学与沃尔沃公司采用Rheometal 流变成形技术生产的消声器安装架能减轻卡车驾驶室的重量以增加其他清洗设施,充分满足车辆排放要求[50];朱强团队与比亚迪公司制备的客车骨架接头通过以流变成形铝合金代替砂型铸造铁的方式实现了减重35%,助力车辆的节能减排,如图15d 所示。此外,日本宇部株式会社、瑞士布勒集团、加拿大铝业集团、奥地利萨尔茨堡铝业公司、中国银宝山新压铸公司等也采用流变成形进行铝合金车辆零部件的开发与生产。

图16 为近年来通过流变成形技术生产的铝合金通信器件。图 16a 为福建金瑞高科有限公司采用Rheometal 流变成形技术生产的复杂通信零部件,其基板厚度为4 mm,厚壁部分的厚度达15 mm 且壁厚变化极大。这通常被认为是无法铸造完成的,但通过对工艺参数进行优化后可以成功使用流变成形生产该零件。北京科技大学采用气冷搅拌法流变成形制备的Al8Si 大型薄壁通信部件如图16b—d 所示,其齿顶厚度均不超过1 mm 且均兼具优异的热导率与耐腐蚀能力。大阪工业大学Haga 采用流变成形Al25Si 合金生产的散热器如图16e,其高度为50 mm 且翼顶厚度仅为0.5 mm,该散热器的热导率与发射率均大于市场常见的A383 铸件。此外,泰国GISSCO 公司还采用热导率更加优异的6063 铝合金生产轻量化通信产品。

图16 铝合金流变成形技术生产的通信器件Fig.16 Aluminium alloy communication components fabricted by rheoforming

尽管我国开展半固态成形技术领域的研究相对较晚,但在一系列政策与资金的支持下,经过多年的发展已取得了长足的进步[184]。我国运用流变成形技术生产的企业主要集中在东部沿海地区,且工业生产已达世界顶尖水平,如机械科学研究总院(将乐)半固态技术研究所有限公司生产的门锁系列零件已成功使用在“复兴号”动车客室车门上,其主要技术指标超过国内外相关产品。珠海市润星泰电器有限公司与北京科技大学在2018 年合作开发出适用于半固态压铸高导热大型薄壁件的铝合金材料并建立了生产线,于国内外率先开发出的5G 通信基站用超大铝合金薄壁件已被华为、中兴等通信巨头用于通信基础设施的建设。2018 年底,深圳银宝山新压铸科技有限公司的1600T 系高固相大型薄壁铝合金结构件生产线已完成试运行,并成功生产出全球首款高固相铝合金半固态汽车减震塔。除此之外,还有多家企业已经或正在开发高端流变成形件,如徐州戴卡斯町科技有限公司、邯郸二宁禾科技股份有限公司、湖南海姆斯科技股份有限公司等。目前,我国已建立起数十条生产线用于工业生产,正迎来半固态成形技术工业化应用的快速发展期。

6 展望

铝合金流变成形技术经过近半世纪的发展,研究重点已由基础问题研究转向关键技术研究和应用研究。开发适用于流变成形的新型合金,提高制浆与成形工艺的生产效率和稳定性,缩短新产品研发周期,提升产品综合性能仍然是当下和未来的研究热点。

1)目前流变成形用铝合金大多为传统铸造或锻造铝合金,而针对流变成形工艺开发的合金相对较少,因此针对流变成形工艺特征和所需性能的合金开发显得尤为重要。例如,汽车工业对不同的零部件有不同的要求,有些需要高强度,而有些要求较高的抗疲劳性、耐腐蚀性或耐磨性[5,179],因此为了满足未来工业应用的市场要求,需要开发出不同的合金体系。

2)尽管目前流变制浆工艺已有30 余种且各具特色,但适用于大规模工业应用的方法依然较少,能否工业应用的关键在于制浆过程的高效可控、成本、稳定性以及与成形设备的有效衔接。随着人工智能时代的来临,智能制造已是未来制造业发展的趋势,流变成形专业配套设备的集成化设计与智能化控制是未来研究的重点。

3)在经济全球化时代,市场对供应链的定价与交货周期都十分敏感,因此通过合金、成形工艺开发商与零件用户之间的密切合作以实现缩短新产品研发周期,提升产品性能显得尤为重要。

近年来,随着汽车领域节能减排力度的加强和现代通信技术的进一步升级,大尺寸高性能复杂形状轻量化铝合金零部件的需求日益增大,为流变成形技术的发展和应用带来了良好的契机。随着国内外相关高等院校、科研院所和企业纷纷抓住这一机遇,加强基础问题研究、关键技术研究、实际应用研究,铝合金流变成形技术必将走向新的高度。