基于SIMA 法的铝合金复杂构件触变锻造成形技术

杜之明,靳钰,韩飞,陈刚,王卫卫

(1.哈尔滨工业大学 材料科学与工程学院,哈尔滨 150001;2.哈尔滨工业大学(威海)材料科学与工程学院,山东 威海 264209)

金属半固态成形技术(Semi-Solid Processing,SSP)凭借半固态材料优异的流动性和变形性能,具有制件精度高、设备吨位小和易实现短流程近净成形等优点。基于节能减排的轻量化需求,铝合金半固态成形技术在汽车、国防和航空航天等领域中应用前景广阔[1—4]。

半固态成形包括流变成形(Rheoforming)和触变成形(Thixoforming),由于触变成形使用半固态坯料作为原料便于运输,易于实现自动化,因此触变成形在工业中应用广泛。触变锻造可以成形变形抗力较大的高固相率半固态金属材料和超硬合金,可以成形复杂形状零件,且所需成形压力小[5—7],但是触变锻造存在半固态制坯成本高,成形时易产生固液偏析,与塑性成形制件相比力学性能较弱等问题[8—9]。

制备出具有球状晶粒组织的半固态坯料是触变成形的关键,国内外学者对铝合金半固态坯料的制备方法进行了大量研究[10—13],并基于常用的SIMA 法和RAP 法提出了新型制备方法[14—16]。若直接采用商用挤压态变形铝合金棒料制备触变锻造的半固态坯料,通过优化二次重熔工艺简化制坯流程、提高生产效率,将具有很大的工业应用潜力[17]。

针对变形铝合金半固态坯料制备工序复杂、成本高,以及触变锻造制件存在的组织性能缺陷等难题,哈尔滨工业大学杜之明教授团队基于SIMA 制坯方法,重点在二次重熔工艺调控、半固态坯料短流程制备以及成形过程控制等方面开展研究,并取得了重要进展。文中将重点综述上述研究进展,并指出铝合金触变锻造成形技术中仍需研究的问题和发展方向。

1 铝合金端盖复合加载触变锻造

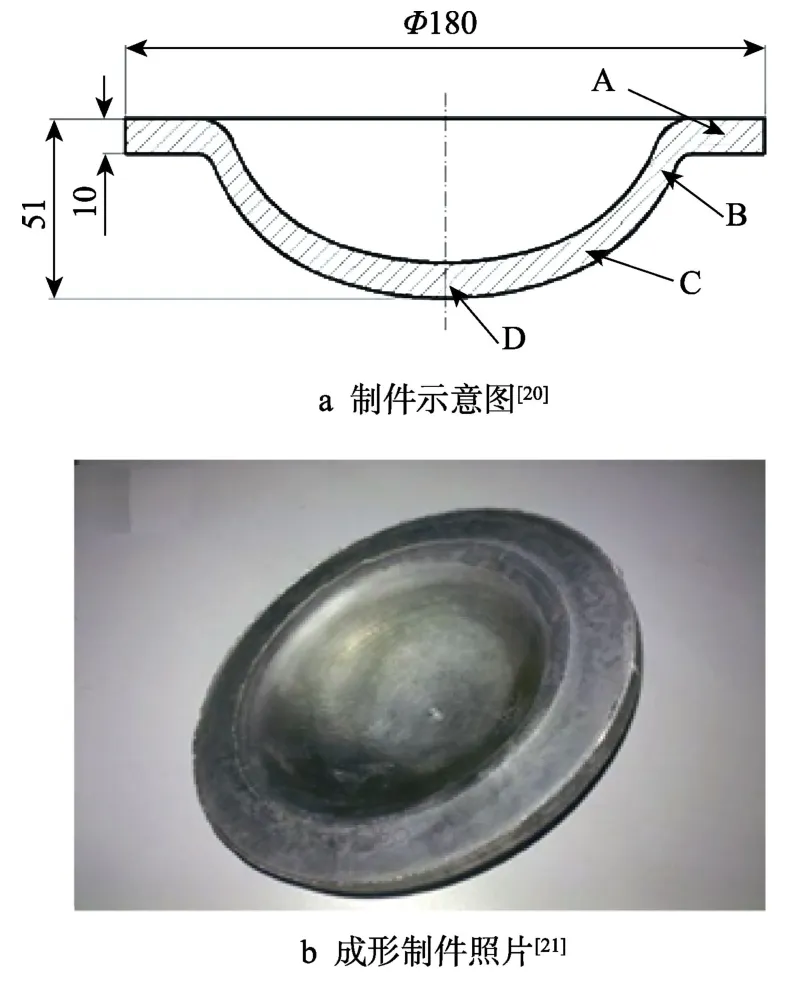

变形铝合金的固液温度区间大,成形中热裂纹倾向较大[18—19],而且在触变成形过程中容易发生固液分离,导致制件组织和力学性能不均匀。哈尔滨工业大学陈刚等[20—21]采用半固态触变锻造技术成形了某型号7075 铝合金车用端盖零件(如图1 所示)。为了解决半固态坯料在成形过程中发生固液偏析导致成形缺陷的问题,设计了复合加载-局部补缩结构的触变锻造模具,如图2 所示,在复合加载条件下,上模由内冲头6、外冲头4 组合构成,通过拉杆螺栓5 调整碟形弹簧3 的预紧量,在内外冲头之间设置一定的补缩量,通过调节碟形弹簧3 的弹性变形量来控制对制件法兰部分的补缩量,以实现复合加载[21]。

采用7075 铝合金工业挤压棒料通过分级热处理优化二次重熔工艺制备半固态坯料:在650 ℃过高温下保温10 min,之后在620 ℃重熔温度下保温10 min。图3 为7075 铝合金在半固态重熔前后的金相照片,如图3 所示,重熔后形成了固液相混合的半固态组织,晶粒均匀细小,具有触变流动性,适用于触变锻造。

图1 触变锻造端盖制件Fig.1 Thixofomed end cap

图2 半固态触变锻造模具示意图[20]Fig.2 Schematic diagram of semi-solid thixoformed dies

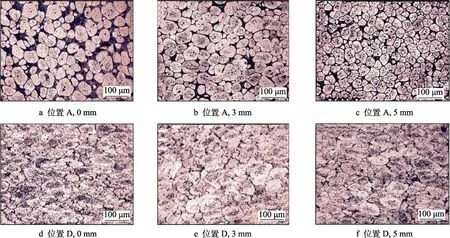

通过触变锻造试验研究了复合加载补缩量对成形制件不同位置的微观组织和力学性能的影响。图4为在不同补缩量(0,3,5 mm)下制件不同部位的微观组织照片,随着补缩量的提高,制件法兰部位(位置A)的液相组织显著减少,微观缩孔消失,部分晶粒发生变形;制件中部(位置D)的固相晶粒塑性变形程度较大,随着补缩量增加,出现部分细小再结晶晶粒,晶界处液相组织逐渐增多。图5 为制件法兰和中部的力学性能随补缩量的变化曲线(拉伸试样经过T6 热处理)。由图5 看到,随着补缩量由0 增加到5 mm,法兰区域的抗拉强度基本不变(约为510 MPa),屈服强度从486 MPa 减小至470 MPa,伸长率由1.94%增加到4.31%(增加了122%),这是因为法兰部位固液偏析改善显著,液相组织减少使得强化沉淀相和难溶粒子数量减少,同时微观缩孔等缺陷减少,最终屈服强度和抗拉强度变化较小,但是伸长率得到大幅提高。补缩过程中液相难以流向几乎凝固的中心部位,因此复合加载对制件中部力学性能的影响有限[21]。

图4 不同补缩量下7075 铝合金触变锻件的微观组织[20]Fig.4 Microstructures of thixoformed parts prepared with different feeding amounts

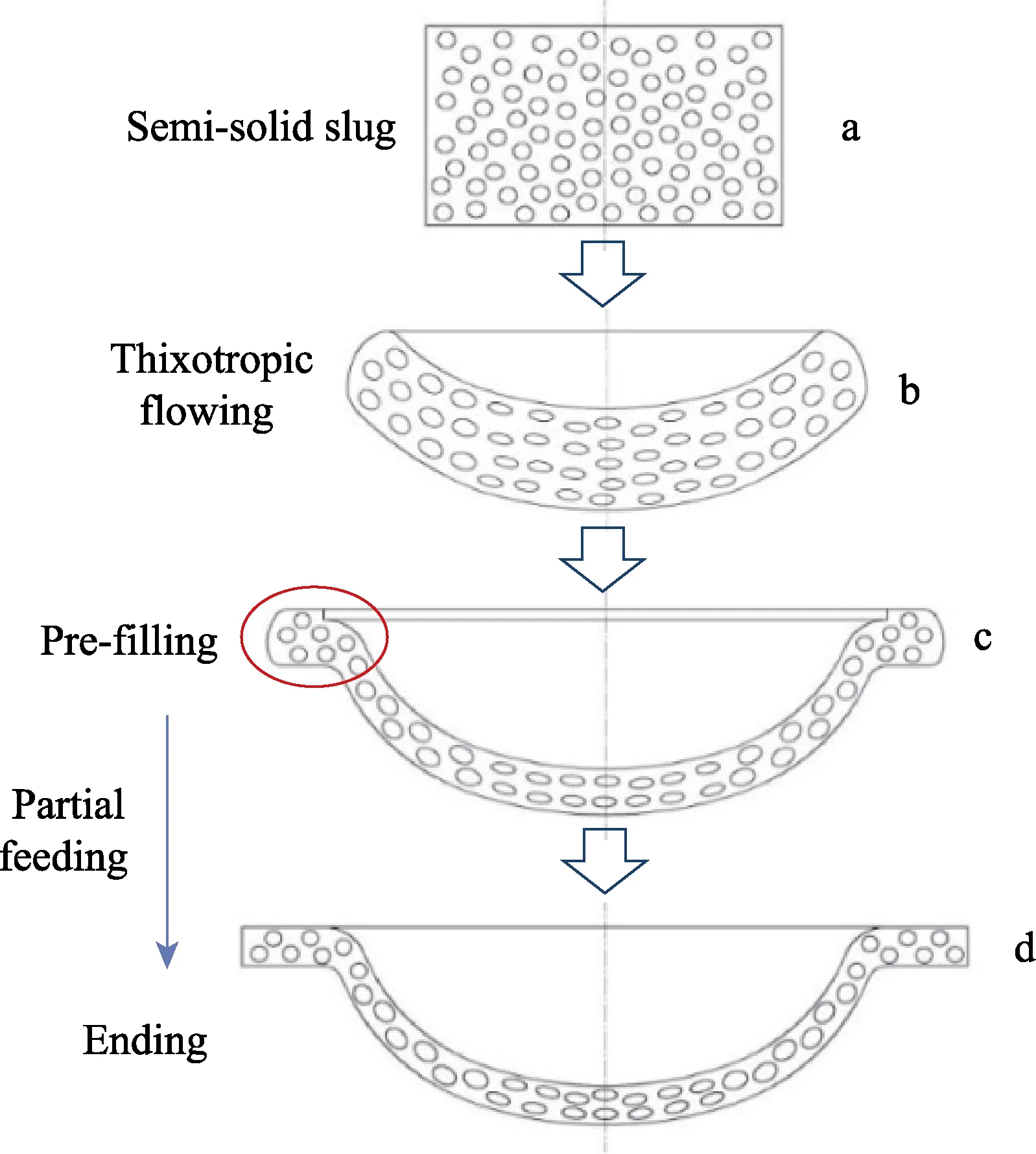

分析了复合加载-局部补缩下半固态坯料的组织流动过程,如图6 所示,半固态坯料首先在内冲头和弹簧弹力的作用下触变变形(见图6b),随着液相逐渐从中部流向法兰部位,中部坯料的变形抗力逐渐增大使弹簧压缩,当弹簧压缩到一定程度,法兰部位尺寸大于设计尺寸,实现预冲型(图6c 中红色圆圈);之后外冲头加载,并对法兰部位未凝固的铝合金施加补缩力,使多余的液相组织回流,并且使固相晶粒发生一定的塑性变形,将补缩力传递到制件的其余位置;最后外冲头与内冲头接触共同下行,将液压机全部压力加载在坯料上。由于半固态坯料的特性和该锻件的形状结构特点,虽然当补缩量较大(5 mm)时锻件的法兰和中心区域的微观组织和力学性能仍存在较明显差异,但是锻件各部位的微观组织和力学性能的均匀化程度已得到大幅提高,因此复合加载-局部补缩技术是一种有效改善固液偏析和触变成形缺陷的手段。

图5 触变锻件的力学性能随补缩量的变化曲线[20]Fig.5 Variation curve of mechanical properties of thixoformed parts with compensation

图6 复合加载过程组织流动示意图[20]Fig.6 Schematic diagram of materials flow in compound loading

2 铝合金工业挤压棒料分级热处理触变锻造

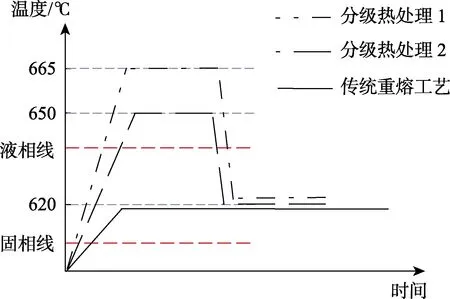

二次重熔处理阶段,7 系铝合金基体内部弥散分布着的第二相颗粒容易阻碍再结晶的发生,非再结晶晶粒则会减弱坯料的触变流动性,从而降低制件的力学性能。为了优化传统的半固态重熔工艺,哈尔滨工业大学陈刚等[21—22]选用商用7075 铝合金挤压棒料(出厂前已经过T6 热处理)作为半固态重熔原料,提出了一种新型的分级热处理制度,其工艺路线如图7 所示,其中传统重熔工艺将铝合金加热至620 ℃并保温10~40 min;分级热处理制度将铝合金分别在过高温650 ℃和665 ℃(高于液相线温度)下保温较短时间后,降至620 ℃并保温一定时间。

图7 半固态重熔工艺路线示意图Fig.7 Schematic diagram of semi-solid reheating process route

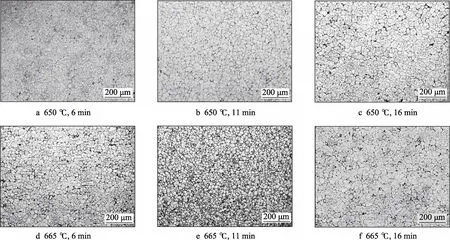

通过对比传统重熔工艺和不同分级热处理制度下铝合金半固态坯料的微观组织,分析了半固态组织演化机理和固相晶粒长大机制,得出了最佳的重熔工艺方案。图8 为挤压态7075 铝合金分别在过高温650 ℃和665 ℃下保温4 min 后,于620 ℃下保温不同时间的微观组织,可以看到在620 ℃下保温11 min后,7075 铝合金发生了完全再结晶,微观组织由细小的球状晶粒组成,经统计平均晶粒尺寸约为50 μm,且形状因子达到0.75 以上。对于分级热处理,过高温加热使合金内部沉淀相在晶界处快速形成液相,难溶的弥散粒子被液相润湿溶解,促进合金再结晶;同时加快了坯料升温速率,提高了再结晶形核率;固相晶粒之间被液相分割,减少了晶粒间合并长大趋势,利于得到细小的球晶组织[21]。

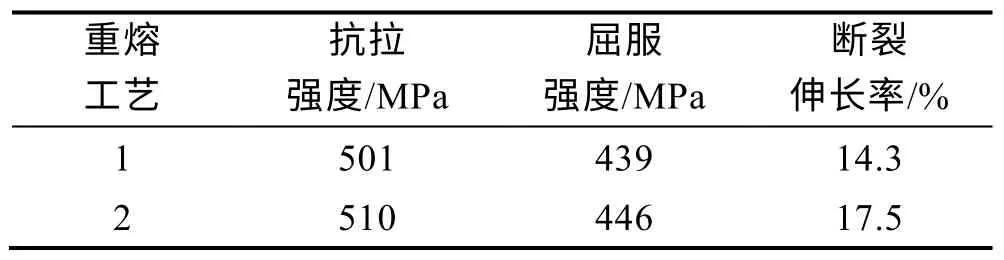

分别采用常规重熔处理和分级热处理制备7075铝合金半固态坯料,通过触变成形制造某型号轮形零件,制件的实物照片如图9 所示,制件的力学性能如表1 所示(制件经过T6 热处理),其中重熔工艺1表示常规重熔方法(620 ℃下保温40 min);重熔工艺2 表示分级热处理(650 ℃下保温4 min 后,在620 ℃下保温6 min)。由表1 可知,由于分级热处理重熔工艺制备的半固态坯料具有良好的半固态微观组织,因此其触变成形的制件力学性能更佳。

图8 7075 铝合金在过高温下保温4 min 后在620 ℃下保温不同时间的微观组织[22]Fig.8 Microstructures of 7075 aluminum alloy kept hyperthermally for 4 min followed by thermal insulation at 620 ℃ for different time

图9 触变成形轮形制件照片[22]Fig.9 Thixoformed wheel-shaped components

表1 7075铝合金触变成形制件力学性能[22]Tab.1 Mechanical properties of thixoformed 7075 aluminum alloy

3 铝合金尾翼梯度感应加热复合成形

在常规环境(电阻炉)中加热重熔制备半固态坯料,升温速率缓慢导致加热时间过长,易造成半固态坯料变形、表皮氧化、组织不均匀等问题;电磁感应加热能够快速制备组织均匀细小的半固态坯料,但是集肤效应会引起坯料内外温度场不均匀,使组织均匀性降低。采用半固态触变锻造可以成形局部形状复杂的高强铝合金构件,实现近净成形,但是与塑性加工相比难以完全满足力学性能要求。

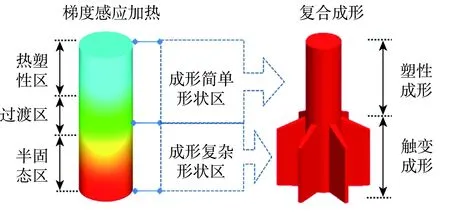

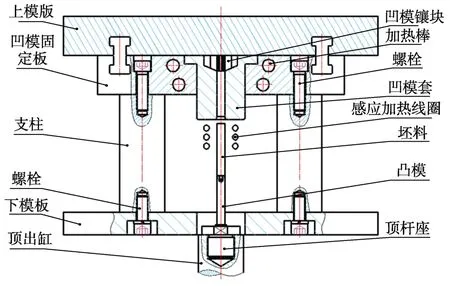

为解决上述问题,哈尔滨工业大学韩飞等[23—24]针对某型号7075 铝合金尾翼零件提出了半固态触变-塑变复合成形技术,根据成形件的形状尺寸特点,采用梯度感应加热方式将坯料的不同区域加热到不同的温度和组织状态,使成形复杂形状区域的局部坯料演变为半固态球晶组织,使成形相对简单形状区域的局部坯料处于热/温成形温度,随后进行复合成形,其技术路线如图10 所示。设计的半固态触变-塑变复合成形模具如图11 所示,坯料固定在凸模上端,并使坯料上部处于感应线圈内,通过感应加热获得半固态组织,之后由液压机顶出缸将坯料顶入凹模内部进行复合成形。

图10 半固态触变-塑变复合成形技术示意图[24]Fig.10 Schematic diagram of semi-solid composite thixoforming technology

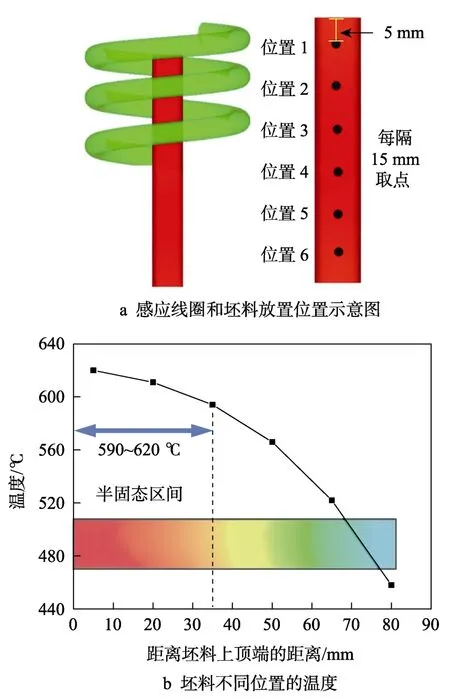

为了减小感应加热集肤效应的影响,均匀坯料内部组织,对7075 铝合金工业挤压棒料采用三段式梯度感应加热方式进行加热。通过数值模拟和工艺试验,设计使用螺距为20 mm 的3 匝等螺距感应线圈,调整坯料与线圈的相对位置获得感应加热中坯料内部温度分布曲线,如图12 所示,其中位置1 到位置3 处的坯料温度为半固态温度区间,通过控制保温时间能够得到理想的半固态组织。

图11 半固态触变-塑变复合成形模具总装示意图[23]Fig.11 Schematic diagram of semi-solid composite thixoforming die

图12 感应加热坯料温度分布示意图Fig.12 Schematic diagram for the temperature distribution of induction heating blank

通过工艺试验和微观组织观察分析了加热速度、加热温度和保温时间等工艺参数对半固态组织的影响规律,确定了最佳的感应重熔工艺:控制平均加热速度为4 ℃/s,坯料上端加热至620 ℃,并保温5 min后进行半固态触变-塑变复合成形。成形制件的实物照片如图13 所示。对成形制件杆部及叶片部分的微观组织进行观察,发现从杆部到叶片的组织逐渐由挤压态组织向半固态球晶组织转变,变形方式由固态塑性变形向半固态部分固相晶粒的塑性变形转变。叶片中部由于液相较少导致晶粒发生塑性变形,叶片四周均为细小的球晶组织以及均匀分布的液相,叶片边角存在部分液相偏析现象[23]。

图13 半固态触变-塑变复合成形7075 铝合金尾翼制件[24]Fig.13 7075 alloy tail wing component by semi-solid composite thixoforming

4 铝合金大尺寸叶轮触变锻造

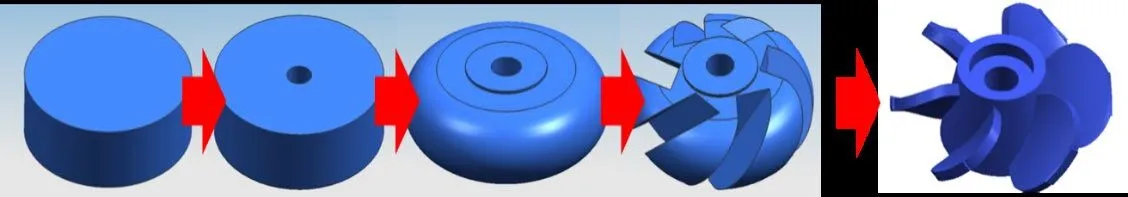

叶轮为水下推进系统的关键部件,工作条件恶劣,为保证工作要求,采用LC9 超硬铝合金锻件。传统的制造工艺首先采用自由锻制坯,再通过机械加工制造,如图14 所示。传统工艺生产效率低下、材料利用率低,且机加工切断金属锻造流线影响了叶轮的力学性能[25]。

由于商用铝合金棒料挤压变形量大、速度较快,且棒料出模后立即冷却,在挤压过程中不能充分完成回复再结晶,因此挤压棒料内部存在大量位错和残余变形能,基于SIMA 法原理,哈尔滨工业大学王卫卫等[25]开发了直接加热-等温处理技术制备半固态坯料,通过半固态触变锻造实现了大尺寸叶轮的精密成形。

图14 传统叶轮制造工艺Fig.14 Traditional impeller manufacturing process

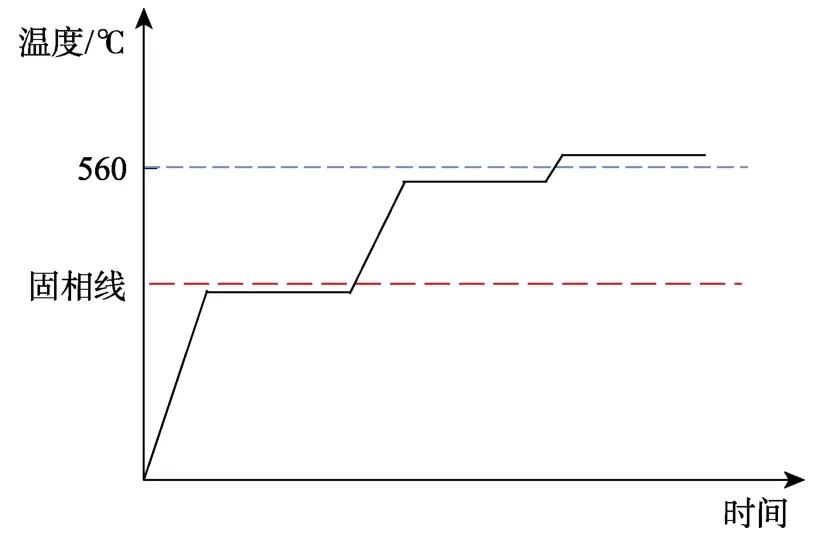

为了研究LC9 铝合金最佳重熔处理工艺参数,对铝合金棒料在不同温度和保温时间下进行直接加热-等温处理,获得微观组织如图15 所示。从图15可以看到,在560 ℃下材料几乎没有出现非枝晶的半固态组织,在580 ℃下晶粒球化,液相率较低且没有显著变化;在600 ℃下液相率明显提高且晶粒快速长大。对于直径100 mm 以上的较大尺寸半固态坯料的制备,需要严格控制加热过程以及液相率,保证坯料内部组织一致性以及防止坯料过度变形,采用梯度加热方法设置其重熔工艺路线如图16 所示。首先加热至固相线温度以下保温,使坯料获得均匀的初始温度;之后升温到560 ℃以下保温,使坯料组织整体达到半固态转变前的温度;最后将其升温至600 ℃以下保温进行半固态转变,在600 ℃以下坯料的液相率不随保温时间的延长发生显著变化,因此坯料不发生显著变形[25]。

图15 铝合金在不同加热温度和保温时间下的微观组织[25]Fig.15 Microstructure of aluminum alloy under different heating temperature and holding time

图16 梯度加热-等温处理工艺路线示意图Fig.16 Schematic diagram of gradient heating -isothermal treatment process route

图17 铝合金叶轮触变成形制件Fig.17 Aluminum alloy impeller by thixoforming

图17 为铝合金触变锻造叶轮制件照片,可以看到制件充型完整,表面质量良好,采用梯度加热-等温处理方式制备半固态坯料,实现了大尺寸铝合金复杂构件的近净成形。采用T6 热处理进一步优化制件的组织和性能,测得其力学性能指标如下:抗拉强度σb≥500 MPa,伸长率δ≥9%,硬度(HB)≥160,达到了常规模锻件的力学性能指标[25]。

5 展望

采用半固态触变锻造制造复杂形状的高性能变形铝合金构件,代替传统的加工制造方法,可以实现短流程近净成形,降低成本,扩大其应用范围,具有广阔的应用前景。由于半固态制坯复杂、制件存在固液偏析导致力学性能弱于锻件等问题,限制了触变锻造技术在工业上的大规模应用。目前,国内外学者在铝合金材料开发与设计、铝合金凝固过程控制、铝合金半固态组织演变、触变成形变形行为等方面取得了一定的研究进展,为发展铝合金触变成形提供了理论和实践指导。面对工业应用的局限性,铝合金触变锻造技术仍面临着机遇和挑战:①进一步优化半固态制坯技术,降低制坯成本,提高稳定性和效率,由实验室向工业化生产转变;② 充分利用计算机数值模拟,建立成熟的铝合金触变成形数学模型,提高成形工艺的稳定性和可靠性;③加强成形制件热处理的理论和工艺研究,优化制件的组织与性能;④ 建立成套触变成形技术与装备的研究理论,进一步加强研究和工业生产的联系。