再生混凝土材料及简支板阻尼性能

肖建庄,徐 昊,李 坛,王春晖,薛松涛

(1.同济大学 土木工程学院,上海 200092;2.同济大学 土木工程防灾国家重点实验室,上海 200092)

建筑固废中的混凝土块经过机械破碎、筛分以及清洗制成再生骨料,再将再生骨料部分或者全部取代天然骨料配制成的混凝土,称为再生骨料混凝土[1],简称再生混凝土。为了推广再生混凝土的应用,国内外学者做了许多关于再生混凝土基本力学性能的试验研究以及理论分析[2-3]。同时,也有部分学者尝试通过试验与理论分析相结合研究再生混凝土结构动力性能[2]。但是,将再生材料和构件的阻尼性能结合起来进行研究的较少。

阻尼是影响再生混凝土结构动荷载响应的重要因素,是衡量结构振动性能的重要参数[4]。研究混凝土阻尼,为工程设计人员进行减振设计提供帮助,为配制新型的减振混凝土提供依据[5],对于再生混凝土材料阻尼研究具有重要的意义。但是目前混凝土阻尼的测试方法并不统一,其中包括悬臂梁方法和悬挂方法[6-8]。

本文将研究再生粗骨料取代率、改性材料、测试方法、边界条件和损伤程度对再生混凝土材料及板阻尼性能的影响,并分析各因素对再生混凝土阻尼性能的影响机理。

1 试验设计

1.1 试验材料

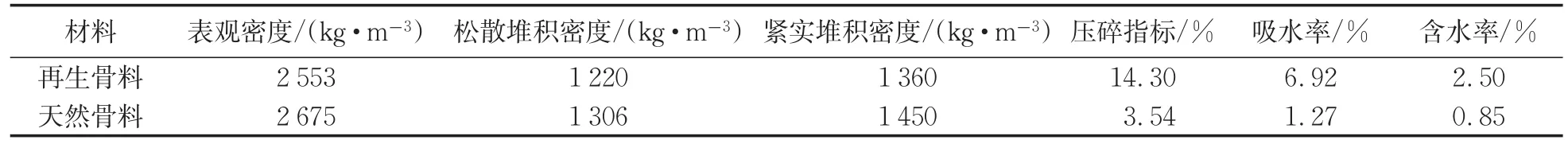

试验采用的粗骨料粒径为5~25 mm的再生粗骨料和天然粗骨料,细骨料粒径范围为0.15~0.25 mm的河砂,胶凝材料为P.O42.5普通硅酸盐水泥,减水剂为VIVID-500(A)型聚羧酸高效减水剂,拌和用水为自来水,阻尼改性材料为橡胶颗粒以及聚丙烯纤维。其中,骨料基本性质如表1所示。

由表1可知,再生粗骨料的品质要比天然粗骨料有所下降,主要原因是再生粗骨料在生产过程中导致的初始裂纹和损伤[8]。同时,再生粗骨料表面附着的疏松、多孔的水泥浆体也导致了再生粗骨料和天然粗骨料之间性能的差异[9]。

表1 骨料基本性能Tab.1 Basic properties of aggregates

1.2 试件设计

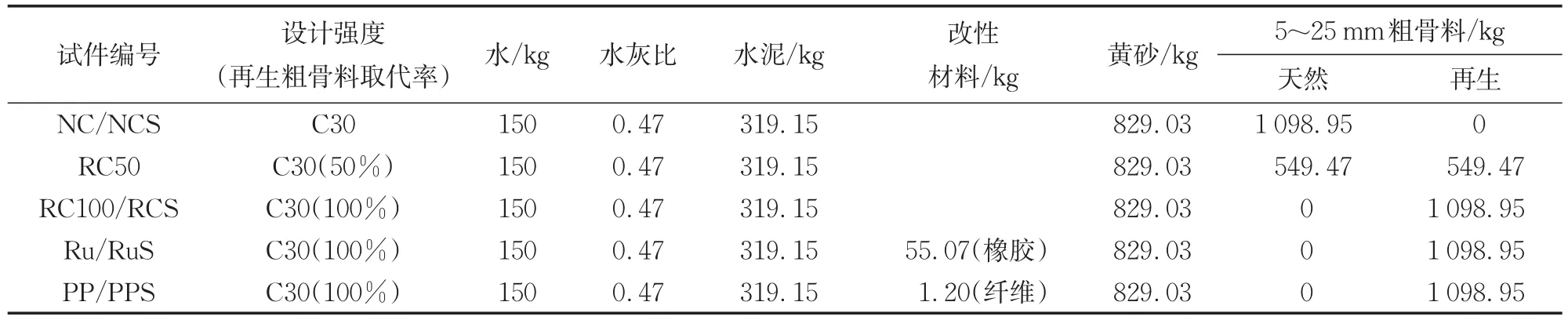

再生混凝土阻尼性能试验包括再生混凝土材料阻尼试验和简支板阻尼试验。用于测试混凝土材料阻尼的试件尺寸为100 mm×150 mm×1 300 mm。同时,每组浇筑3块100 mm×100 mm×100 mm的立方体抗压试块,用于测试抗压强度。材料阻尼试件分为5组,分别为NC(天然混凝土)、RC50(再生粗骨料取代率为50%)、RC100(再生粗骨料取代率为100%)、Ru(添加橡胶颗粒、再生粗骨料取代率为100%的再生骨料混凝土)以及PP(添加聚丙烯纤维、再生粗骨料取代率为100%的再生骨料混凝土),每组浇筑3个试件。

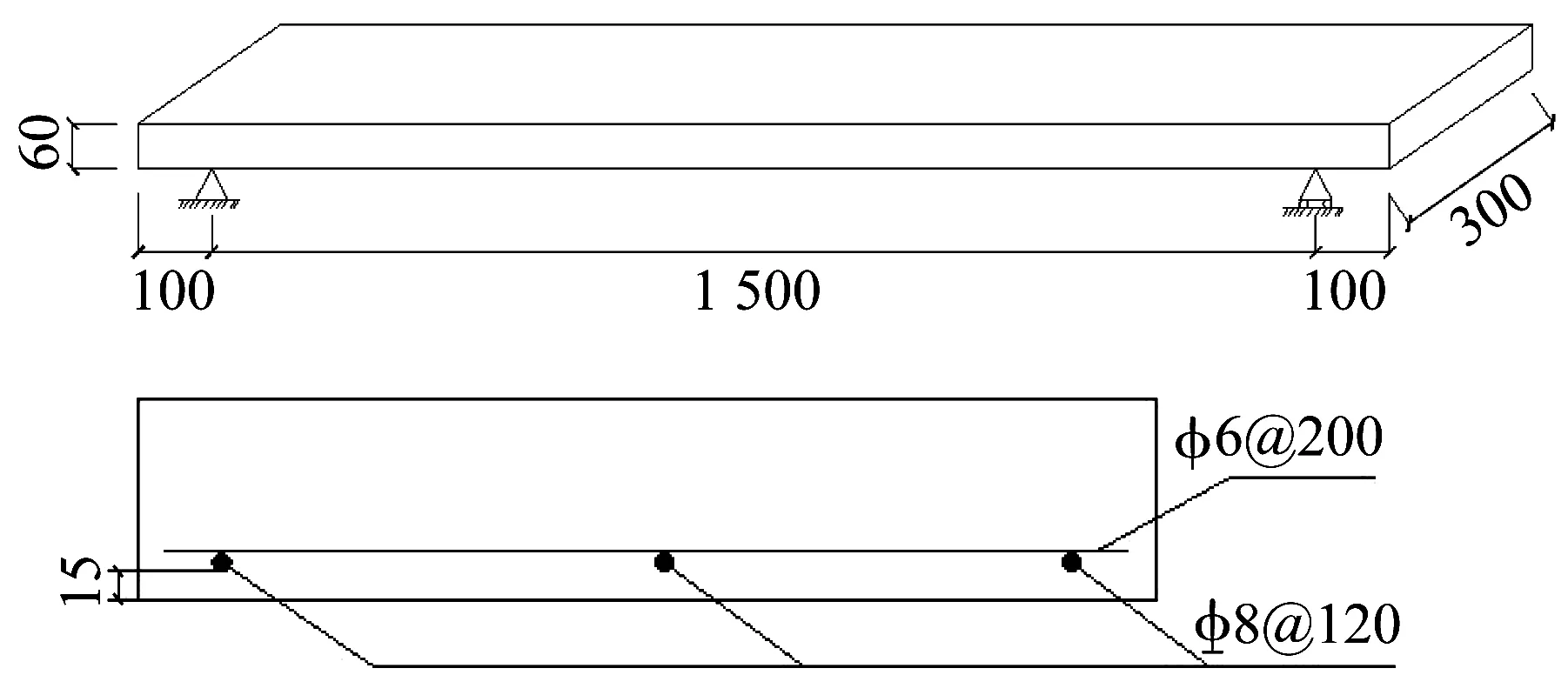

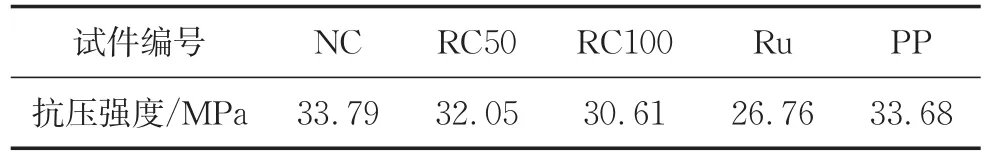

简支板阻尼试验使用4组单向简支混凝土板,尺寸为60 mm×300 mm×1 700 mm。单向简支板试件尺寸与截面配筋如图1所示。混凝土保护层厚度为15 mm,受力钢筋配筋率为0.50%,分布钢筋配筋率0.176%。再生混凝土板阻尼试件编号分别为NCS(天然骨料混凝土板)、RCS(再生粗骨料混凝土板)、RuS(添加橡胶颗粒、再生粗骨料取代率为100%的再生混凝土板)以及PPS(添加聚丙烯纤维、再生粗骨料取代率为100%的再生混凝土板)。采用等水灰比设计,各试件的配合比如表2所示,试件的28 d立方体抗压强度如表3所示。

图1 单向简支板试件尺寸与截面配筋(单位:mm)Fig.1 Size and reinforcement of one-way simply-supported slab(unit:mm)

表2 混凝土配合比Tab.2 Concrete mix ratio

2 分析与试验方法

2.1 材料阻尼测试方法

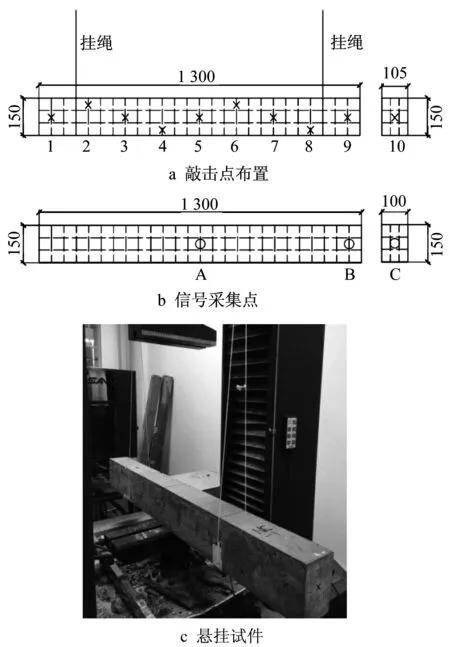

再生混凝土材料阻尼测试采用悬挂和悬臂梁两种边界条件,使用锤击法激振,分别测试自由衰减振动下5种不同材料、配比的素混凝土梁的阻尼比。悬挂振动试验将阻尼测试试件通过尼龙绳悬挂在试验机上,通过力锤敲击如图2所示的敲击点,并通过加速度传感器捕捉信号,采样频率为2 MHz,传至计算机模态分析软件,进行数据分析和研究。

表3 混凝土试块28 d抗压强度Tab.3 28-day compressive strength of concrete specimens

悬臂振动试验通过图3所示指定荷载,在指定夹持位置将试件固定于试验机上,并敲击如图4所示的敲击点,通过加速度传感器收集信号,传至计算机的模态分析软件,进行数据处理。

图2 悬挂法测试阻尼(尺寸单位:mm)Fig.2 Suspension test method of damping(unit:mm)

2.2 再生混凝土板阻尼测试方法

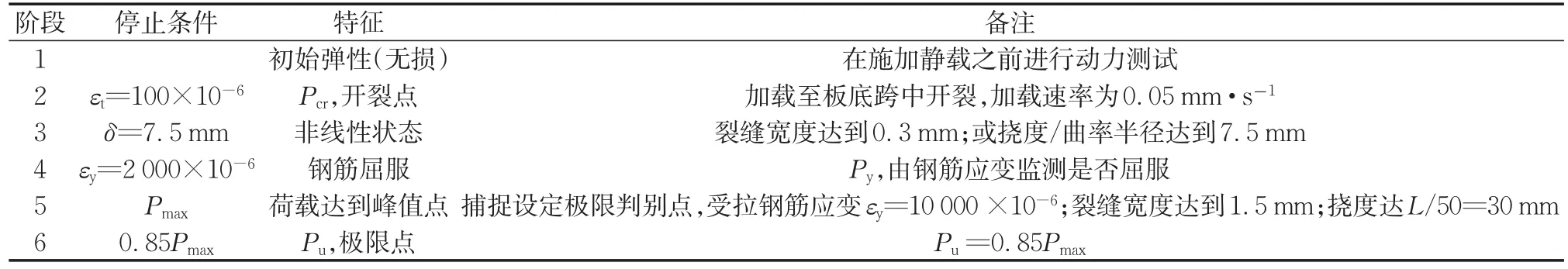

采用分配梁在板上施加弯曲荷载,如图3所示。板振动试验由静力加载与振动测试交替进行,静力加载到指定加载阶段后卸载,之后进行力锤激振,采用单点激振、多点拾振的方式,测试每级荷载下不同损伤程度板的阻尼,静力加载关键控制点如表4所示。表中,εt为板底跨中混凝土应变,Pcr为开裂荷载,δ为跨中挠度,εy为钢筋应变,Py为屈服荷载,Pmax为峰值荷载,Py为屈服荷载;L为计算跨度,Pu为极限荷载。

2.3 分析方法

试验得到的原始数据是试件受到激振后的加速度响应,采用半功率带宽法[10]计算试件的阻尼比,即

式中:η为阻尼比;Δf为半功率带宽;f0为试件共振频率。

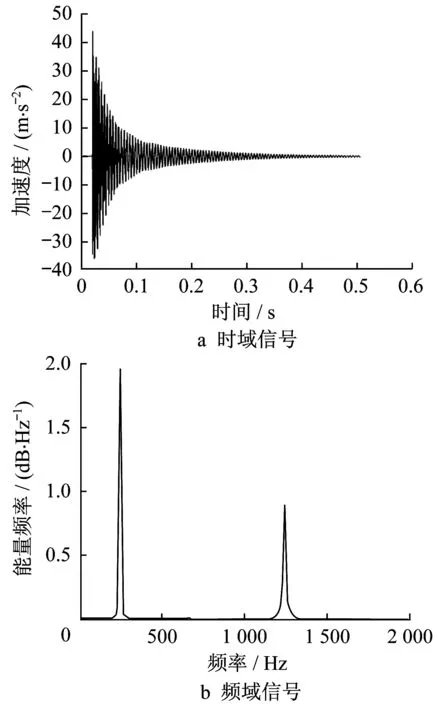

图5显示了试件振动自由衰减时,加速度随时间变化的时域信号,以及能量在各频率分布的频域信号。通过Matlab编写快速傅立叶变换(FFT)的程序将时域曲线(图5a)转化成频域曲线(图5b)。

表4 静力加载关键控制点(分级加载,位移保持5 min)Tab.4 Static loading key control points(graded loading,displacement maintained for 5 min)

图5 时域到频域的信号转换Fig.5 Signal transformation from time domain to frequency domain

3 结果与讨论

3.1 再生混凝土材料的阻尼

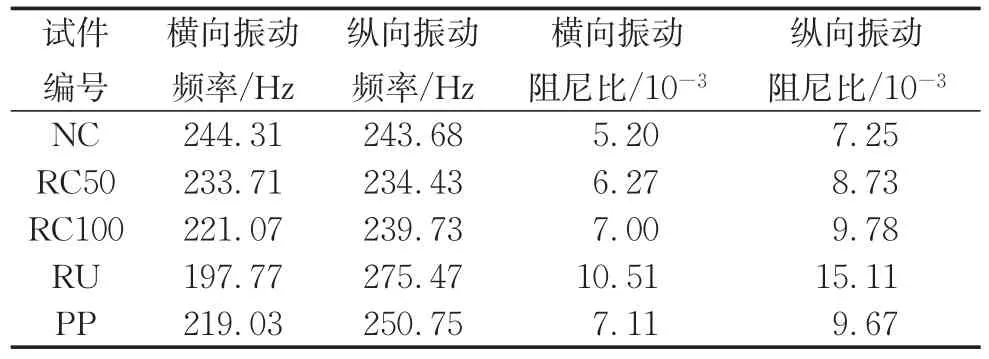

悬挂振动试验,通过纵向振动以及横向振动两个维度的多点激振,经传感器收集信号加以处理分析。各试件的阻尼以及频率如表5所示。

表5 悬挂法再生混凝土阻尼测试结果Tab.5 Suspended damping test results of recycled aggregate concrete

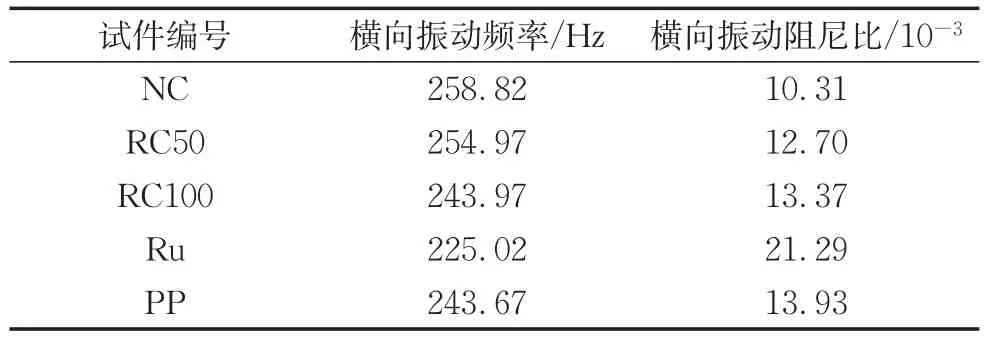

悬臂振动试验,通过横向激振,经传感器收集信号加以处理分析。各试件的阻尼及频率如表6所示。

表6 悬臂法再生混凝土阻尼测试结果Tab.6 Cantilevered damping test results of recycled aggregate concrete

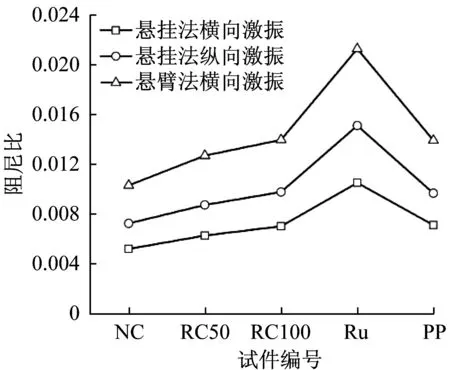

图6 不同测试方法的阻尼比Fig.6 Damping ratio of different test methods

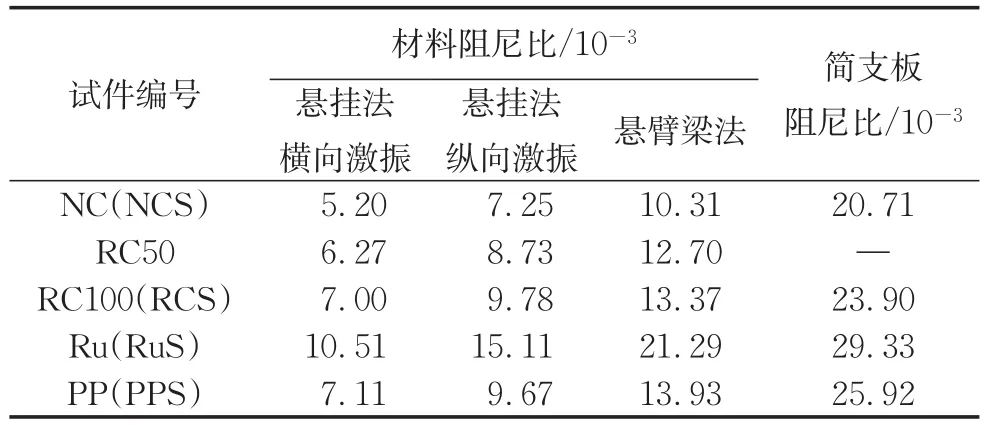

通过再生混凝土材料的阻尼试验可以发现,采用同种测试方法,不同的激振方向得到的阻尼结果存在差异,其中悬挂法的纵向激振阻尼比横向阻尼高39%。不同的测试方法得到的阻尼结果也有差异,其中悬臂法阻尼测试结果比悬挂法平均高43.1%,这主要是由于边界条件变化引起的。采用悬臂法,振动能量会通过悬臂端传入加载装置,测试结果实际为再生混凝土梁和加载装置的阻尼耗能能力之和,因此,测试得到的阻尼比大于悬挂法。

虽然测试方法以及边界条件会影响阻尼测试结果,但是两种方法测试结果的总体趋势相同。如图6所示,在强度相差不到10%且试件都处于弹性阶段的情况下,不同测试方法得到的变化规律相同,50%再生粗骨料取代率混凝土阻尼比比天然骨料混凝土阻尼提高20.57%~23.18%,100%再生粗骨料取代率再生混凝土阻尼比比天然骨料混凝土阻尼提高30.00%~34.89%,相较天然骨料混凝土,再生骨料混凝土阻尼耗能能力有明显的提高。添加橡胶颗粒再生混凝土阻尼比不添加橡胶颗粒再生骨料混凝土提高50%左右,具有明显的阻尼改性效果,但是添加橡胶颗粒的再生混凝土强度下降了12.61%。添加聚丙烯纤维在弹性范围内对再生混凝土阻尼性能影响不明显。

3.2 再生混凝土板的阻尼

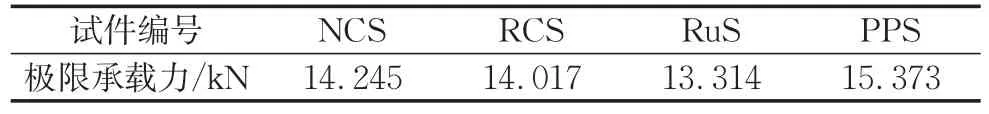

各再生混凝土板的极限承载力如表7所示。再生骨料混凝土的承载力和普通混凝土相近,掺入橡胶颗粒会略有降低,但是掺入纤维后其承载力高于普通混凝土。

表7 再生混凝土板极限承载力Tab.7 Ultimate bearing capacity of slabs

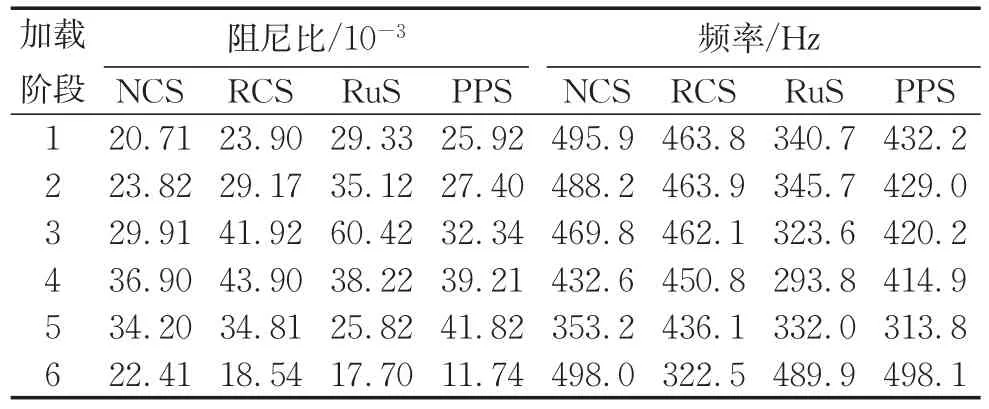

通过测试再生混凝土板在不同损伤程度下的阻尼比变化,模拟再生混凝土在实际承载中阻尼耗能能力随损伤情况的变化,如表8所示。

表8 不同加载阶段再生混凝土板阻尼和频率Tab.8 Damping and frequency of recycled concrete slabs at different loading levels

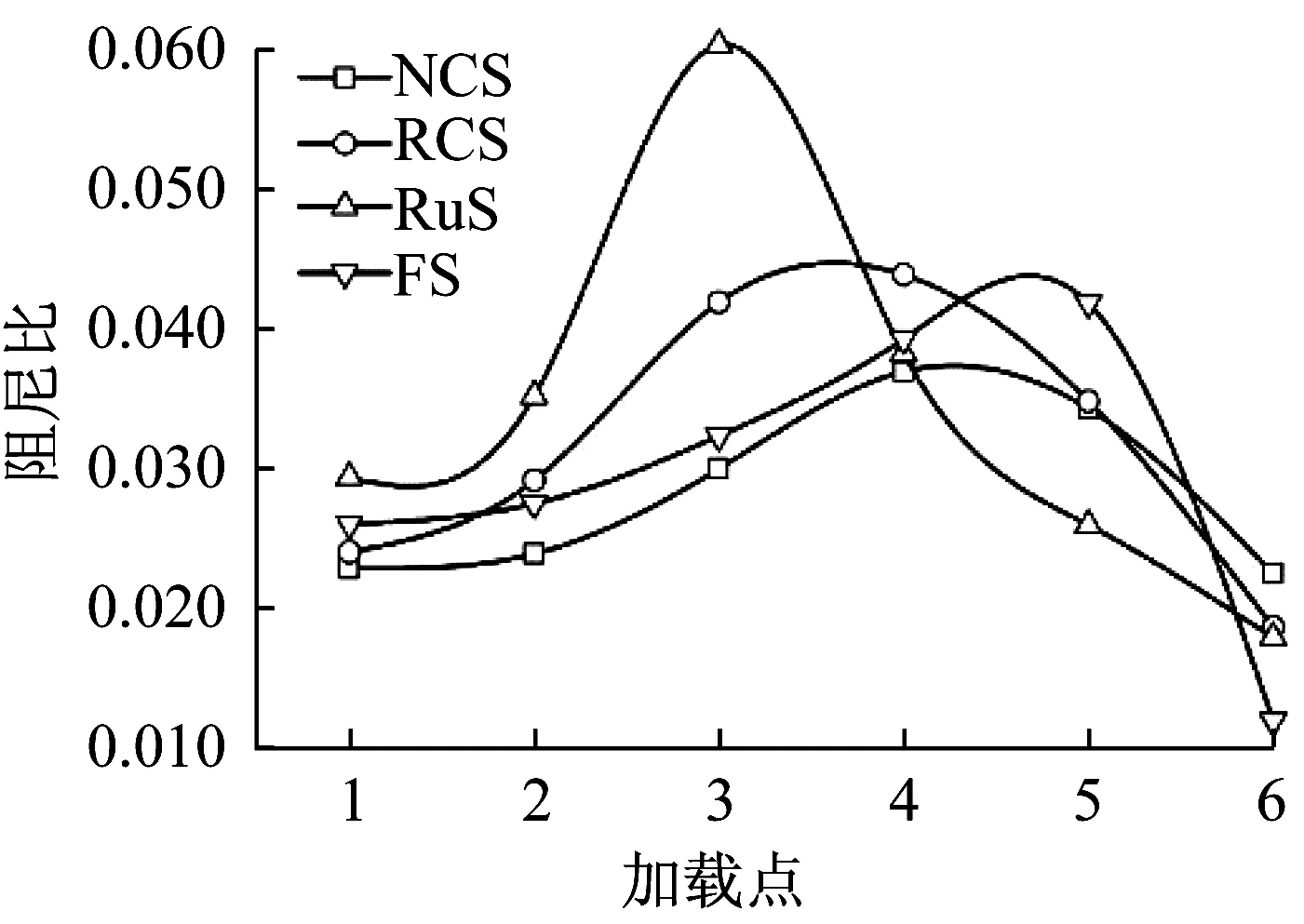

再生混凝土和天然混凝土简支板阻尼比随损伤程度的变化如图7所示。简支板阻尼试验各组板在整个加载阶段阻尼比变化具有相同的趋势:先随着损伤程度的增大而增大,达到极值后开始随着损伤程度的增大而降低。且随着板损伤程度逐渐增大,再生混凝土板阻尼增幅较天然骨料混凝土板大。在加载阶段4,再生骨料混凝土板和天然骨料混凝土板阻尼达到最大值,再生粗骨料混凝土板阻尼比的最大值比天然粗骨料混凝土板高18.97%,再生骨料能明显提高板的阻尼耗能能力。

添加橡胶颗粒的再生混凝土板在弹性阶段的阻尼比提高效果较为明显,在达到屈服之前其阻尼比相比未添加的高44.2%,且阻尼比达到极值点时的荷载小于再生混凝土板。但在加载后期由于承载力降低明显,阻尼比降低幅度较大。而添加聚丙烯纤维在弹性阶段提高阻尼比的效果不明显,但是在屈服后有较大程度的增长,本次试验中在加载阶段5达到峰值,达到峰值点时的荷载大于再生混凝土板。

图7 不同加载阶段混凝土板的阻尼比Fig.7 Variation of damping ratio of concrete plate in different loading stages

同样在初始弹性阶段,混凝土材料阻尼比和板阻尼比如表9所示。再生混凝土板的阻尼比要大于同处于弹性阶段内的材料阻尼试件的阻尼比。这主要是由于配筋对于混凝土阻尼比也会产生一定的影响,具体的配筋形式以及配筋率都会影响混凝土简支板的阻尼比。

表9 混凝土材料和简支板弹性阶段阻尼比对比Tab.9 Comparison of damping ratios of concrete between material and component in elastic stage

4 简支板开裂分析

简支板加载过程中,裂缝的发展能较为直观地反映混凝土板的损伤程度,而混凝土板的阻尼比变化又与板裂缝的发展密切相关。本试验通过裂缝宽度观测仪手工描摹,观察并记录混凝土板裂缝发展情况,结合图7的阻尼比变化规律,寻找裂缝发展和阻尼性能之间的关系。

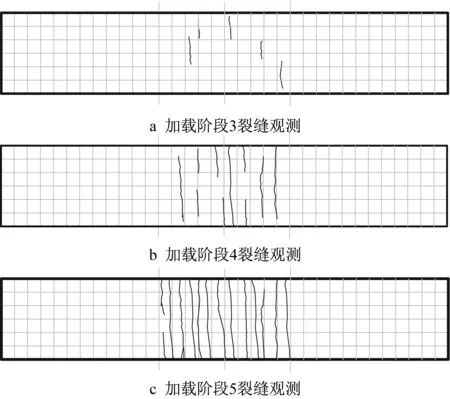

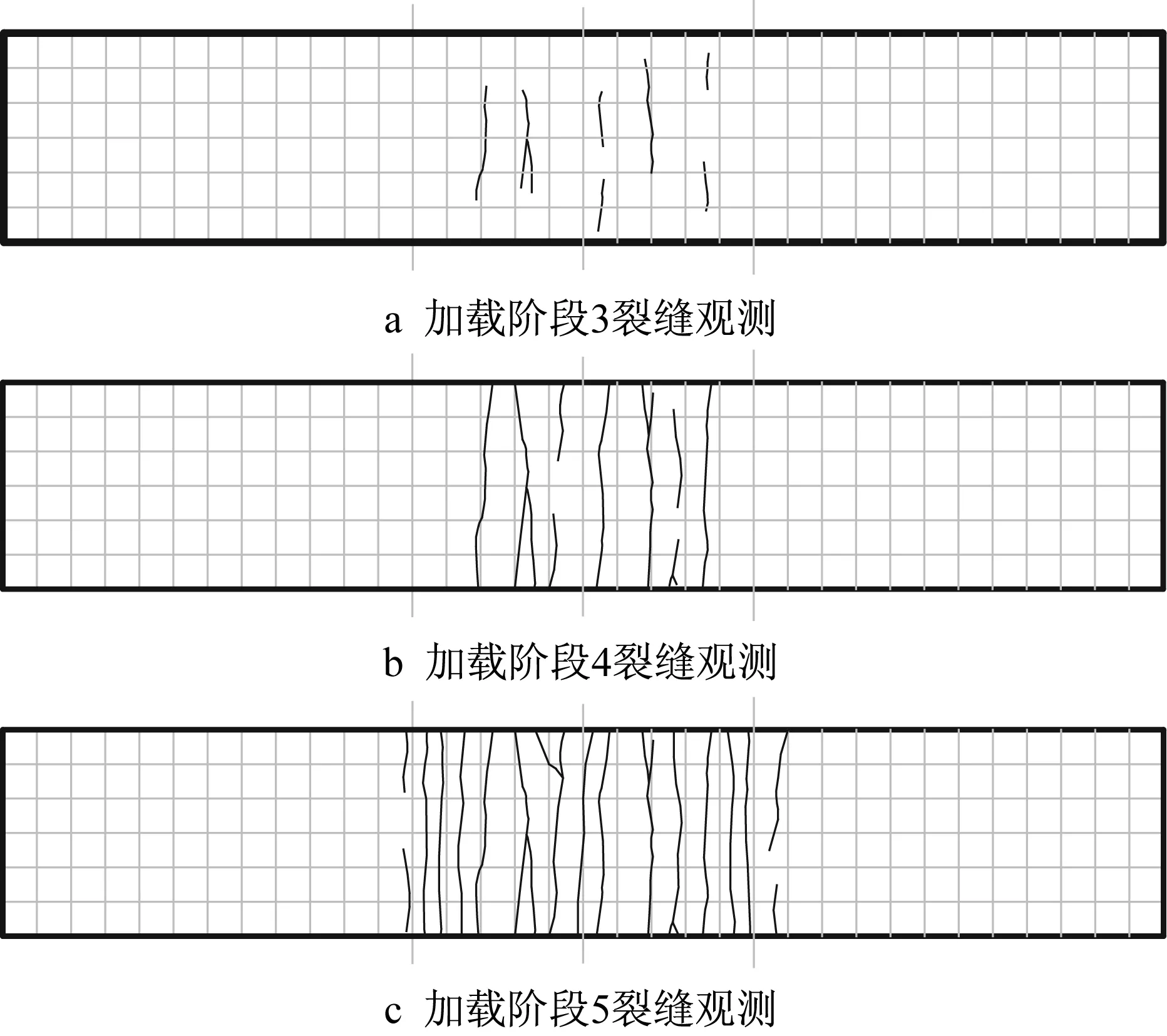

试件NCS板底裂缝发展如图8所示。在按表4规定的荷载加载至加载阶段2时,板底无明显的肉眼可观测裂缝;当加载到阶段3时出现5条横向裂缝,随着荷载的增加,裂缝进一步发展;当加载到加载阶段4即钢筋屈服时,在板底纯弯段开始出现等距的横向裂缝;当加载到加载阶段5时,横向裂缝连通并且出现新的裂缝,缝宽增大,混凝土板破坏失去整体性。对照图7的阻尼比变化规律发现,在钢筋屈服前,即加载阶段4之前,混凝土的阻尼比随开裂发展的增加逐渐增加,之后阻尼比逐渐降低。

图8 试件NCS板底裂缝发展描述Fig.8 Description of crack development at bottom of specimen NCS

试件RCS板底裂缝发展如图9所示。对比可发现,RCS的裂缝发展更快,同一加载阶段的RCS裂缝要比NCS多,经裂缝观测仪观测,缝宽也略大。在峰值荷载点前RCS和NCS的裂缝分布范围基本相同。对照图7的阻尼比变化规律发现,在钢筋屈服前,即加载阶段4之前,RCS的阻尼比大于NCS的阻尼比。在峰值荷载处RCS和NCS的阻尼基本相同。

试件RuS板底裂缝发展如图10所示。可以明显观测出RuS的裂缝发展更为迅速,在加载阶段2出现多条裂缝,并在加载阶段4裂缝开始贯通整个板底,其抗裂性能较差。对照图7的阻尼比变化规律发现,从加载阶段2开始阻尼比出现较大增长,加载阶段4处的阻尼比和NCS与RCS基本相同。

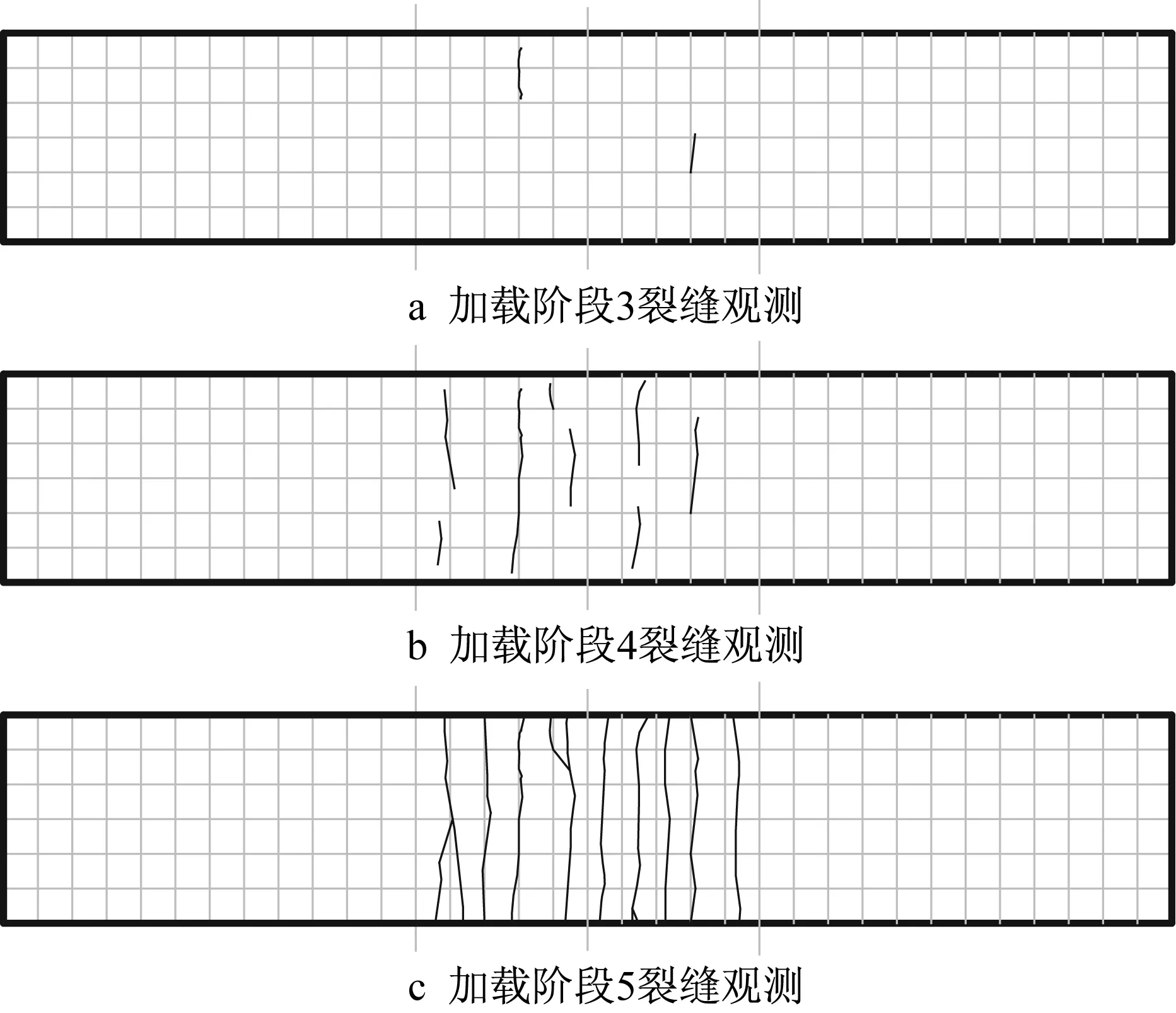

聚丙烯纤维再生混凝土板PPS试件板底裂缝发展如图11所示。添加聚丙烯纤维的再生混凝土板的抗裂性能要明显优于其他3组,具体表现为首条裂缝出现晚,裂缝发展较为缓慢。在加载阶段5的裂缝分布区域大于NCS、RCS和RuS。对照图7发现,在峰值荷载,即加载阶段5前阻尼比均呈现增长趋势,之后阻尼比下降。在加载阶段4之前PPS和RCS的阻尼比曲线最为接近。经裂缝宽度观测仪测量,其缝宽比其他3组小,如表10所示。

图9 试件RCS板底裂缝发展描述Fig.9 Description of crack development at bottom of specimen RCS

图10 试件RuS板底裂缝发展描述Fig.10 Description of crack development at bottom of specimen RuS

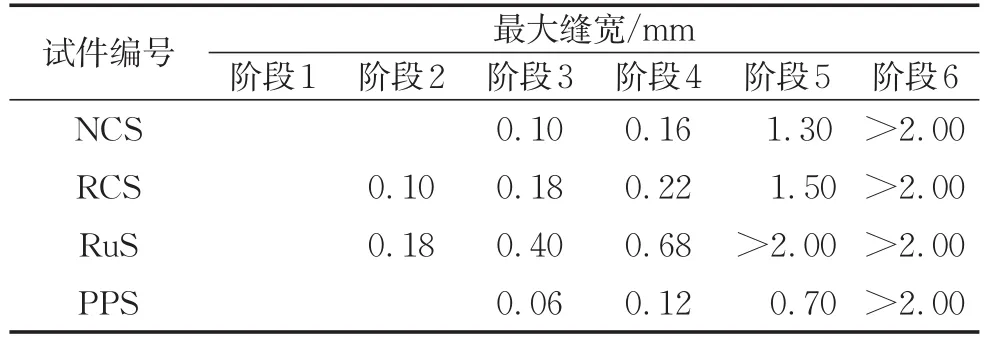

表10 不同加载阶段板底最大缝宽记录Tab.10 Max crack width record at slab bottom

图11 试件PPS板底裂缝发展描述Fig.11 Description of crack development at bottom of specimen PPS

综上所述,观察不同的简支板开裂过程和阻尼比的变化,可以发现以下裂缝和阻尼比的关系:在弹性阶段,再生骨料混凝土板的阻尼比即高于普通混凝土板;在峰值荷载前,再生骨料混凝土的裂缝多于普通混凝土,且阻尼比的增长幅度大于普通混凝土。掺入橡胶颗粒后,再生混凝土的开裂情况更为明显,而在峰值荷载前会有一个明显的阻尼比峰值。但是随着荷载增大,裂缝过早贯通,相较再生混凝土在更低的荷载下阻尼比出现下降。增加纤维后,由于纤维在裂缝间的抗拉,峰值荷载下的裂缝分布范围更广,同时在该荷载前阻尼比单调增加。

通过图8~11可以分析得出,板的抗裂性能由强到弱依次为:纤维再生混凝土板、普通混凝土板、再生混凝土板、橡胶混凝土板。相比再生混凝土板,添加橡胶颗粒的再生混凝土板在加载初期裂缝开展更为迅速,与添加橡胶颗粒再生混凝土板在加载前期的阻尼有较大的提高相对应。添加聚丙烯纤维的再生混凝土板的裂缝发展速度以及缝宽均小于其他几组,如表10所示,并且在加载后期其总裂缝数也较少,这与加载后期添加聚丙烯纤维的再生混凝土板阻尼比仍较大相一致。

5 再生混凝土阻尼机理探讨

整个加载过程中,混凝土板的阻尼比先增后减。前期阻尼比增大主要是由于损伤的积累,内部缺陷逐步演化为裂缝[11],增加了混凝土板的界面摩擦,而界面摩擦是在受到激振时阻尼耗能的重要组成[12]。随着荷载的增加,到达峰值荷载后裂缝逐渐贯穿,缝宽较大,当卸载之后板底裂缝不能完全闭合,裂缝两侧的混凝土无法接触而耗能,因此其阻尼比有所下降。

再生粗骨料能明显提高混凝土的阻尼性能。骨料对混凝土阻尼性能的影响主要是由于骨料和附近水泥石界面过渡区(ITZ)的力学性能不同[13]。混凝土内各相之间的振动和摩擦是产生阻尼的主要原因之一[14]。骨料与水泥石之间的界面过渡区是混凝土的薄弱环节,相比天然粗骨料混凝土,再生粗骨料混凝土含有较多老界面过渡区[15],随着荷载增加,由于再生骨料存在初始缺陷,如老界面和老砂浆的微裂缝和孔隙,在受外界激励时可消耗能量的缺陷更多,使得再生混凝土板阻尼增幅较天然骨料混凝土板大。

橡胶颗粒对混凝土材料和板的阻尼改性效果明显。结合板的开裂状况可以推测:在弹性阶段,由于橡胶颗粒的刚度较小而被嵌固于砂浆基体之中,只能随结构振动进行小范围的振动;而在板进入塑性阶段后,砂浆浆体开裂,橡胶颗粒因约束减弱而被激活,可在更大范围内进行振动耗能;而当板接近破坏时,橡胶颗粒与砂浆基体之间的接触遭到破坏[16],砂浆基体的振动无法传递至橡胶颗粒耗能,因此耗能能力显著降低,阻尼比减小。

在弹性阶段,纤维再生混凝土板的阻尼比与再生混凝土板的阻尼比相差不大,而进入塑性阶段后甚至小于再生混凝土板的阻尼比。这可能是由于纤维的约束作用,使纤维再生混凝土板在进入非线性阶段后裂缝开展较为缓慢[17],而裂缝之间的摩擦阻尼耗能是混凝土板进入非线性阶段耗能的重要途径。当纤维再生混凝土板达到极限强度时,裂缝进一步发展,纤维再生混凝土板的阻尼比显著增大;而未添加聚丙烯纤维的再生混凝土板由于裂缝过宽而丧失了摩擦耗能能力,阻尼比有所下降。

综上所述,从简支板的开裂情况和板阻尼比的关系可以得出因裂缝而产生的界面摩擦阻尼是影响再生混凝土板阻尼的重要因素。再生骨料、橡胶颗粒和纤维可以分别从改变裂缝数目和减少裂缝宽度、增加裂缝分布范围来提高混凝土的阻尼比。采用不同的骨料可以改变不同荷载下混凝土板裂缝的出现数目;添加纤维可减小裂缝的宽度,增加裂缝的分布区域,使裂缝在峰值荷载前均能产生界面摩擦增加阻尼比。

6 结论

(1)与天然骨料混凝土相比,再生骨料混凝土的阻尼比更高。在弹性阶段,50%再生骨料取代率混凝土阻尼比比天然骨料混凝土阻尼比提高20%~23%;100%再生骨料取代率时提高可达到30%~35%。橡胶颗粒能较大幅度提高混凝土阻尼耗能能力,相较再生骨料混凝土,添加橡胶颗粒的再生混凝土阻尼比提高50%左右。在弹性阶段掺加聚丙烯纤维不能显著提高再生骨料混凝土材料的阻尼比。

(2)在实际测试时,测试方法和边界条件会影响测试结果。采用悬挂方法和悬臂方法测试结果的总体趋势相同,但是采用悬臂方法测得的阻尼比大于悬挂法。

(3)混凝土板随损伤的积累,阻尼比均会先上升后下降。加入橡胶颗粒会使阻尼比峰值出现在荷载较小的工况,而掺入聚丙烯纤维则会延缓峰值的出现。使用再生粗骨料、橡胶颗粒或掺入聚丙烯纤维都可以增大混凝土板的阻尼比,再生骨料混凝土板的极限承载力与天然骨料混凝土板相差不大,而在阻尼耗能能力上具有一定的优势。

(4)再生混凝土板的裂缝开展过程与阻尼测试结果相对应,表明因裂缝而产生的界面摩擦阻尼是影响再生混凝土板阻尼的重要因素。