三圆弧谐波齿轮传动齿廓设计及参数优化

时志奇,杨勇,2,贺小飞,3,黄彦彦,周青华

(1.四川大学空天科学与工程学院,四川成都,610065;2.武汉第二船舶设计研究所,湖北武汉,430064;3.四川航天中天动力装备责任有限公司,四川成都,610100)

谐波齿轮传动装置是随着航空航天技术发展而来的一种基于薄壁理论的柔性传动装置,最早由MUSSER[1]提出,因其具有结构简单紧凑、传动比大、传动精度高、承载能力大和传动效率高等优点被大量应用于卫星天线的驱动装置、雷达的精密伺服机构、火箭导弹的转向机构以及飞机自动驾驶系统等航空航天领域[2]。近年来谐波减速器作为机器人实现运动功能的核心部件,广泛应用于轻型工业机器人和机械臂关节中,其精度和性能是衡量机器人整机精度和性能的主要指标[3-4]。自谐波齿轮问世以来,国内外学者针对它的运动学原理[5-8]、齿形研究[9-10]、结构参数分析优化[11-15]以及传动精度、寿命和失效等方面都展开了大量研究[16]。谐波齿轮的轮齿齿形对于传动系统整体性能有着很大的影响,合理的齿形可以改善谐波齿轮传动性能,提高承载能力和传动精度[10]。谐波齿轮的齿廓形状经历一系列发展和演变[11-12],且随着齿廓形状的优化改进,谐波齿轮传动装置在承载能力、传动精度、加工性能、啮合性能和动力学特性等方面都得到了较大提升[9-13]。三圆弧齿廓谐波齿轮由陈晓霞等[17]在2017年提出并申请了发明专利,与双圆弧齿廓谐波齿轮相比,三圆弧谐波齿轮在传动中具有更宽的包络存在区间和共轭啮合齿面,更均匀的啮合侧隙使得谐波齿轮的传动精度和承载能力都有所提高。本文作者以三圆弧齿廓谐波齿轮为研究对象,采用杨勇等[18]提出的谐波齿轮传动共轭齿廓精确求解方法,求解柔轮齿廓的理论共轭齿廓,并分析柔轮齿廓参数对柔轮共轭齿廓的影响规律。采用圆弧拟合和数值计算相结合的方法,设计求解出刚轮齿廓曲线。为进一步提高谐波齿轮的传动精度、传动平稳性、啮合刚度和承载能力,以扩展双共轭啮合区间为目标建立优化函数,对谐波齿轮柔轮齿廓参数进行优化分析,以便为三圆弧齿廓谐波齿轮的设计及优化提供一定参考。

1 三圆弧谐波齿轮齿形设计

1.1 谐波齿轮传动坐标系

谐波齿轮在实际服役过程中,其柔轮的变形为空间弹性变形,结构变化和受力状况复杂,为便于谐波齿轮运动学问题的相关研究,对传动模型进行简化,将谐波齿轮的刚轮、柔轮和波发生器的空间啮合问题离散化为平面啮合问题进行研究[19-20],并忽略传动过程中柔轮和刚轮的轮齿变形,即假设轮齿为刚体。

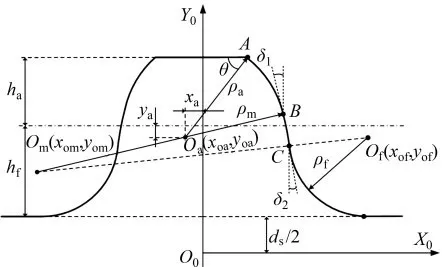

以椭圆波发生器谐波齿轮为例,建立如图1所示坐标系,以表征传动过程中各部件的位置关系和运动状态,对啮合传动进行量化分析。

图1 谐波齿轮传动坐标系Fig.1 Coordinate systemsof harmonic drive

图1中,曲线0表示柔轮变形之前的中性线形状,是1个标准的圆;曲线1表示柔轮在波发生器作用下发生变形后的中性线,其中波发生器长轴平行竖直方向;曲线2为波发生器逆时针旋转φ1后的柔轮中性线;坐标系S0(X0,O0,Y0)为柔轮轮齿局部坐标系,与轮齿固连;坐标系S1(X1,O1,Y1)是与刚轮固定连接的坐标系,始终保持位置不变;坐标系S(X,O,Y)则是与波发生器固连的坐标系,Y轴与波发生器的长轴重合,X轴与波发生器的短轴重合。

1.2 柔轮齿廓参数模型

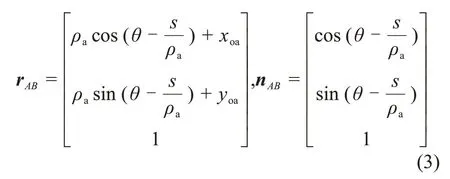

三圆弧谐波齿轮柔轮齿廓的二维模型如图2所示,柔^轮齿廓主要由^齿顶端凸圆弧齿根端凹圆弧和中间圆弧这3段圆弧组成,凸圆弧^^和中间圆弧内相切,切点为B,切线与Y0轴夹角为δ1;凹圆弧^和中间圆弧^外相切,切点为C,切线与Y0轴夹角为δ2。3段圆弧的圆心坐标和相关参数的位置关系如图2所示。图2中:hf为齿根高;ha为齿顶高;ds为齿根圆与柔轮中线层距离;ya为凸圆弧圆心移距量;xa为凸圆弧圆心偏移量;和分别为凸圆弧、中间圆弧和凹圆弧的曲率半径;和分别为凸圆弧中间圆弧和凹圆弧^的圆心;为圆弧^AB和^BC公切线与轴的夹角;为圆弧^BC和^CD的公切线与Y0轴的夹角。

图2 三圆弧谐波齿轮柔轮齿廓Fig.2 Triple-circular-arc harmonic drives flexiblegear profile

以弧长s为变量,应用数值离散的思想,求解出齿廓曲线上各点在齐次坐标系中的径矢和法向向量。

弧长范围s∈(0,l1),其中,

结合式(1)和(2),可求得凸圆弧齿廓AB上的各点在齐次坐标系中的径矢和法线向量,可表示为

2)中间圆弧。

弧长范围s∈(l1,l2),其中,

则圆弧圆心坐标为

结合式(4)和(5),求得中间段圆弧上的各点在齐次坐标系的径矢和法线方程表达式为

3)凹圆弧段

弧长范围s∈(l2,l3),其中:

则圆弧圆心坐标为

结合式(7)和(8),求得凹圆弧段上的各点在齐次坐标系的径矢和法线方程表达式为

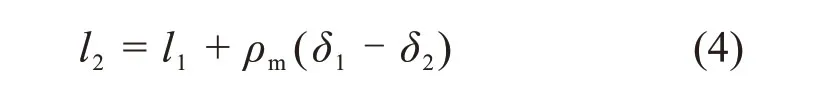

1.3 柔轮共轭齿廓求解

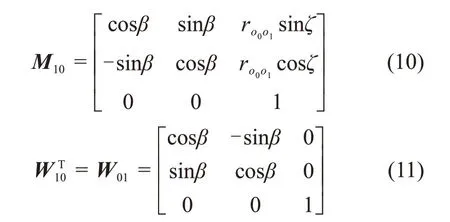

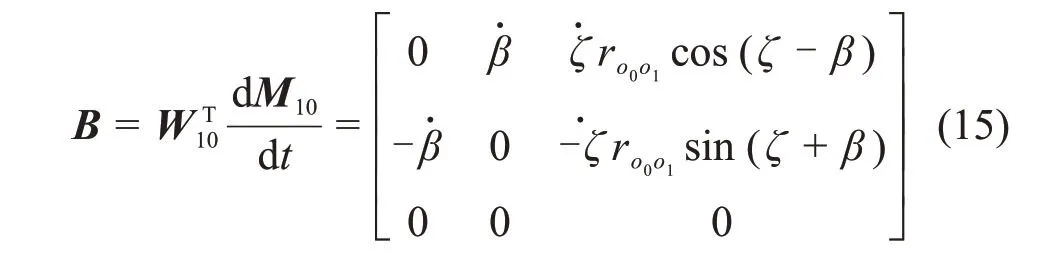

对于柔轮共轭齿廓的求解,采用文献[18]中提出的谐波齿轮传动共轭齿廓的精确解法。首先参考图1中的谐波齿轮传动坐标系,求解出柔轮轮齿局部坐标系S0(X0,O0,Y0)到刚轮坐标系S1(X1,O1,Y1)的坐标变换矩阵M10和径矢变换矩阵W10,如式(10)和(11)所示。

则通过坐标变换可得:

根据齿轮传动运动学法中的啮合方程[21-22],对于齿轮齿廓上参与啮合的点,满足

结合式(12)和(13),可得

将式(10)和(11)代入式(14),得

结合式(3),(6)和(9)中所求得的3段圆弧齿廓上各点的径矢r和法向量n,可求得与柔轮齿廓上的点在坐标系S1(X1,O1,Y1)中的理论共轭啮合点,然后,将各共轭点运用圆弧曲线进行拟合,即可得到柔轮齿廓的共轭齿廓。

以椭圆凸轮波发生器的谐波齿轮为例进行实例计算。选取模数m=0.32mm、全齿高h=1.5m,齿顶高ha=0.6m,齿根高hf=0.9m,其他轮齿齿廓参数取值如表1所示。

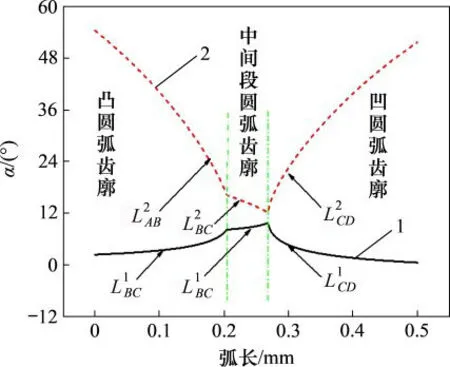

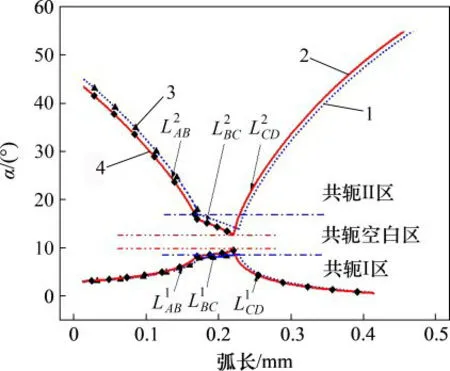

根据前面所述方法,采用数值离散的思想,将柔轮齿廓按弧长离散化为一系列坐标点阵,然后,应用MATLAB进行编程计算,求解出柔轮齿廓上的各离散点所对应的理论共轭啮合点,再进行圆弧拟合,得出各段柔轮齿廓的理论共轭齿廓,结果如图3所示。求解出柔轮齿廓上各离散点成为啮合点时柔轮轮齿与波发生器长轴的夹角αi,αi的解的范围即为共轭啮合区间,如图4所示。

表1 柔轮齿廓参数Table1 Parametersof flexspline tooth profile

图3 柔轮理论共轭齿廓Fig.3 Theoretical conjugate tooth profileof flexspline

图4 柔轮齿廓共轭区域Fig.4 Conjugate intervalof flexspline tooth profile

由图4可以看出在啮合传动过程中每个弧长s(对应柔轮齿廓上的1个点)有2个角度使之为共轭啮合点,即存在“二次共轭”现象[14]。由于存在“二次共轭”,每段柔轮齿廓有2条与之对应的理论共轭齿廓,与图3中结果对应。同样,1个共轭啮合角(对应柔轮的1个共轭位置)有2个对应的弧长,即有2个柔轮齿廓上的点同时处于共轭啮合状态,即存在“双共轭”现象[14]。“双共轭”和“二次共轭”对于谐波齿轮传动的承载力、传动精度、啮合刚度等性能的提高有很大作用[9-13],因此,在谐波齿轮设计中,应使得“双共轭”区间最大化,谐波齿轮传动的啮合传动性能达到最优。

1.4 刚轮齿廓设计

对于谐波齿轮刚轮齿廓的设计,为保证刚轮和柔轮的共轭运动,谐波齿轮的刚轮齿廓是在柔轮理论共轭齿廓的基础上进行设计。为了避免谐波齿轮传动中发生齿廓干涉,用于设计刚轮齿廓的柔轮共轭齿廓,应根据各共轭齿廓在坐标系中的相对位置,选择最外层的柔轮共轭齿廓[11-13],以保证谐波齿轮良好的啮合传动特性。

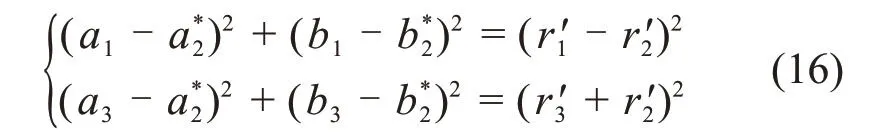

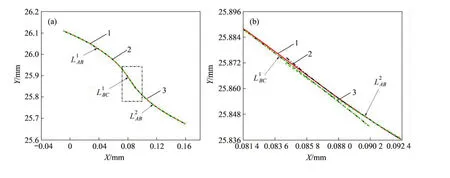

本文采用圆弧拟合和几何计算相结合的方法设计求解刚轮齿廓。先根据各柔轮共轭齿廓在坐标系内的相对位置关系,选择最外层的柔轮共轭齿廓曲线,然后对选出的共轭齿廓进行圆弧拟合,并求解出各柔轮共轭齿廓在坐标系S1(X1,O1,Y1)中的齿廓方程和几何参数,最后应用三段圆弧的几何关系,对曲线进行修正,从而得到光滑的三圆弧曲线刚轮齿廓曲线。以1.3节中柔轮齿廓为例,求解其刚轮齿廓,具体如下。

首先,根据图3中各柔轮共轭齿廓的在坐标系中的位置关系,选取最外侧的共轭齿廓和进行刚轮齿廓求解;其次,对选取的共轭齿廓用“最小二乘法”进行圆弧拟合,求得各段圆弧的圆心坐标以及半径和然后,为避免传动过程中发生齿廓干涉,需对求得的各圆弧的半径进行单侧调整[11],使得所有的柔轮理论共轭啮合点在刚轮齿廓内侧,具体方法为增大r1和r2,减小r3,调整量为各理论共轭点到拟合圆弧的距离的最大值,从而得到新的圆弧半径r′1,r′2和r′3;最后,根据各圆弧之间的几何关系,由下式重新确定中间段圆弧的圆心坐标(a*2,b*2):

由图5和图6可以看出:所设计的刚轮齿廓为1条连续的光滑曲线,且刚轮齿廓与柔轮共轭齿廓和基本重合,保证了刚轮和柔轮的共轭运动特性,而且在传动过程中,柔轮齿廓曲线始终位于刚轮齿廓下方,即在传动过程中不会发生齿廓干涉。

图5 三圆弧谐波齿轮刚轮齿廓Fig.5 Triple-circular-arc harmonic drives rigid gear profile

图6 柔轮运动轨迹Fig.6 Trajectory of flexiblewheel

由上可知,由于各柔轮共轭齿廓的位置关系,在刚轮齿廓设计中,为了保证传动过程中不发生齿廓干涉,设计的刚轮齿廓只包含柔轮理论共轭齿廓的一部分,因而使得参与实际啮合的理论共轭点数目较少[11],实际的双共轭区间较小,影响了谐波齿轮的传动性能。因此,对谐波齿轮的齿形和齿廓参数进行设计优化,使有效理论共轭点数目增加,增加双共轭区间,从而提高谐波齿轮的啮合传动特性,具有很大的工程实践价值和意义[9-13]。

2 柔轮齿廓参数优化设计

柔轮的齿廓参数对于柔轮共轭齿廓有很大的影响,当齿廓参数变化时,柔轮的凸圆弧共轭齿廓以及凹圆弧共轭齿廓的距离和相对位置都会发生变化。当两共轭齿廓的相对位置变化后,用于刚轮齿廓设计的柔轮共轭齿廓也随之发生改变,进而影响谐波齿轮传动的双共轭区间和谐波齿轮传动的啮合传动性能[11-15]。

2.1 柔轮齿廓参数对共轭齿轮影响

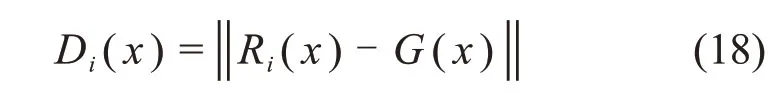

为研究谐波齿轮各柔轮齿廓参数对于共轭齿廓的影响,分别以齿形参数δ1,δ2,ρf和ρa为单一变量,分析柔轮共轭齿廓和的相对位置随齿形参数的变化规律,其结果如图7所示。

由图7(a)可以看出:随着柔轮齿廓参数δ1的增大,共轭齿廓在坐标系中的位置不发生变化,而共轭齿廓的位置则由共轭齿廓的上方变为下方,与共轭齿廓之间的距离先变小再变大;在δ1=12.5°时,柔轮共轭齿廓和之间的距离最小。根据刚轮齿廓设计的原则,为了避免传动过程中的齿廓干涉,当δ1<12.5°时,在的上方,此时,用于刚轮齿廓设计的共轭齿廓为而当δ1>12.5°时,在的下方,此时,用于刚轮齿廓设计的共轭齿廓为

齿廓参数δ2和ρf对柔轮共轭齿廓的影响规律如图7(b)和图7(c)所示。从图7(b)和图7(c)可见:随参数的变化,柔轮共轭齿廓L1CD和L2AB在坐标系中的相对位置和距离误差的变化趋势与齿廓参数δ1的影响规律类似;在δ2=11.4°和ρf=0.55mm时,柔轮共轭齿廓L1CD和L2AB之间距离最小。

图7(d)所示为柔轮齿廓参数ρa对共轭齿廓和的影响规律。从图7(d)可以看出:与其他齿廓参数略有不同,随着参数ρa变化,柔轮共轭齿廓和在坐标系中的位置都随之发生改变,但和之间的相对位置以及距离的影响规律与其他齿廓参数的相似,当ρa=0.65mm时,共轭齿廓和之间距离最小。

根据图7所示结果,柔轮各齿形参数δ1,δ2,ρa和ρf对共轭齿廓和的相对位置以及相对距离都有影响,在设计过程中,应根据具体的齿廓参数,确定各柔轮共轭齿廓在坐标系中的位置,选择合适的共轭齿廓,以保证谐波齿轮的啮合传动性能。由图7还可看出:通过参数调整,可使得共轭齿廓和之间距离减小甚至使得两共轭齿廓重合,此时,刚轮齿廓所包含的柔轮理论共轭齿廓数目增加,实际共轭啮合点数目增多,双共轭区间增大;同时,参与啮合的啮合点数目增加,谐波齿轮的啮合传动性能提高[11-15]。

结合图3中柔轮共轭齿廓曲线分布可以得出:当刚轮齿廓和柔轮共轭齿廓和重合时,刚轮齿廓所包含的柔轮理论共轭啮合点最多,双共轭区间最大,谐波齿轮的啮合传动性能最优。本文以减小柔轮共轭齿廓与刚轮齿廓之间的差异,增加有效理论共轭点数为目标,建立目标函数,对三圆弧谐波齿轮齿廓参数进行优化,以增加双共轭区间,提高谐波齿轮的啮合传动性能。

2.2 目标函数与变量确定

由1.2节中的方法求解柔轮共轭齿廓,运用数值离散的思想方法,则共轭齿廓方程可表示为

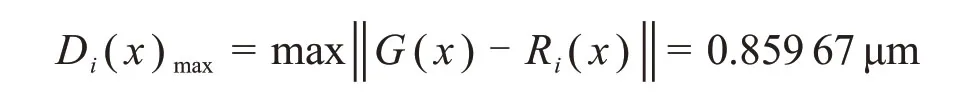

根据1.4节的刚轮齿廓求解方法,求解出刚轮齿廓方程G(x),则各柔轮共轭齿廓与刚轮齿廓之间的差异Di(x)可表征为

由于共轭齿廓函数Ri(x)主要与柔轮齿形参数凹圆弧半径ρf、凸圆弧半径ρa、圆弧公切线倾角δ1和δ2相关,所以,函数Di(x)又可表示为

以T(δ1,δ2,ρf,ρa)为目标函数,柔轮齿形参数δ1,δ2,ρf和ρa为变量,当目标函数T(δ1,δ2,ρf,ρa)达到最小值Tmin时,各柔轮共轭齿廓和刚轮齿廓的误差最小,刚轮齿廓所包含的参与实际啮合运动的有效理论共轭啮合点数目最多,双共轭区间最大。

2.3 优化分析

2.3.1 单变量分析

图7 柔轮齿廓参数对共轭齿廓的影响Fig.7 Influence of flexspline tooth profile parameterson conjugate profile

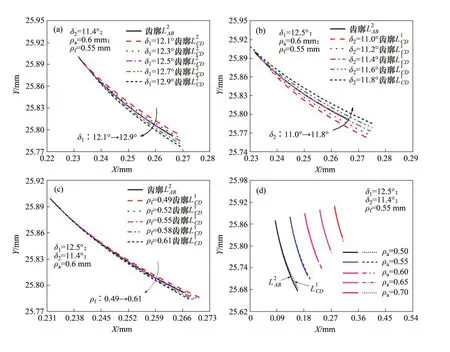

为确定各柔轮齿廓参数对目标函数的影响,采用单一变量分析方法,分别取柔轮的齿形参数δ1,δ2,ρf和ρa作为单一变量(其余参数按表1取值),求解单一变量对应的目标函数,分析柔轮共轭齿廓L1AB,L2AB,L1BC,L2BC和L1CD与刚轮齿廓之间距离均值(分别记为L1AB-CS,L2AB-CS,L1BC-CS,L2BC-CS和以及距离均值之和(记为DT)随齿廓参数的变化规律,如图8所示。

由图8(a)可得:随着δ1的增大,变化很小,其值小于0.09μm。在δ1小于12.55°时,随δ1的增大而减小,当δ1大于12.55°时,L2AB-CS趋于不变,且在δ1等于12.55°处取得最小值L2AB-CSmin=0.183μm。在δ1=12.55°处取得最小值0.129μm,当δ1<12.55°时,趋于不变,而当δ1>12.55°时,L1CD-CS随δ1的增大而增大。L1BC-CS,和DT都随着δ1增大而先减小后增大的变化趋势,均在δ1=12.55°时取得最小值,DTmin=1.54μm;μm;L2BC-CSmin=4.21μm。且L1BC-CS,和DT在δ1=12.55°处有突变,结合图7(a)中齿廓参数δ1对共轭齿廓影响可知:突变是由于柔轮共轭齿廓位置的改变,用于刚轮齿廓设计的共轭齿廓发生改变,当δ1<12.55°时,柔轮共轭齿廓在的下方,用于刚轮齿廓设计的柔轮齿廓为L1CD,而当δ1大于12.55°时,柔轮共轭齿廓L2AB在L1CD的上方,用于刚轮齿廓设计的柔轮齿廓为,且根据图7(a),当δ1在12.5°附近时,两共轭齿廓L2AB和L1CD之间差距最小,这一规律也与图8(a)中目标函数在δ1=12.55°处取得最小值的结果对应一致。

目标函数T(δ2),T(ρf)和T(ρa)的结果分别如图8(b),8(c)和8(d)所示,变化规律与图8(a)中T(δ1)的类似,分析结果与图7中齿廓参数对共轭齿廓的影响结果相对应一致。

图7和图8的分析结果相对应,证明目标函数很好地量化表征刚轮齿廓和柔轮共轭齿廓差异。由图8可以得出:通过齿廓参数的调整,可以减小柔轮理论共轭齿廓和与刚轮齿廓之间距离,使得刚轮齿廓包含柔轮理论共轭齿廓增加,参与实际啮合的有效理论共轭啮合点数目增加,双共轭区间增大。但由于目标函数与齿廓参数δ1,δ2,ρf和ρa都相关,为多变量函数,因此,有必要对目标函数T(δ1,δ2,ρf,ρa)进行多参数优化,以获得更符合实际状况的最优齿廓。

图8 单变量优化函数TFig.8 Single independent variable optimization function T

2.3.2 多变量优化

在多变量优化计算中,随着优化参数增加,计算量将呈指数增加。为减少计算量,提高优化效率,将优化过程分为2个阶次进行:初步优化和二次优化。经初步优化后,根据优化计算结果,缩小优化区间,重新确定离散值,进一步优化。

1)初步优化。根据图8中的分析结果,分别对变量δ1,δ2,ρf和ρa在区间δ1∈[12.2°,13.2°],δ1∈[11.0°,12.02°],ρf∈[0.5,0.6]和ρa∈[0.55,0.65]内取5组离散值,计算各组参数(共54组)对应的目标函数,求最优解T(δ1,δ2,ρf,ρa)min。

2)二次优化。根据初次优化的结果,重新确定优化区间,各参数在新区间内再取5个离散值,再次计算各组参数(共54组)对应的目标函数,求出二次优化的最优解。

二次优化方法较于单次优化方法,计算量大幅减小,计算次数减少2.3×104次,是单次优化计算的1/19.53。

根据计算结果,当T(ρf,ρa,δ1,δ2)=T(0.536,0.625,12.25°,11.22°)时,柔轮共轭齿廓和刚轮齿廓的总距离DT取得最小值,DTmin=0.99655μm;柔轮各共轭齿廓和刚轮齿廓的差异为

根据计算结果,在最优齿廓参数下,各柔轮共轭齿廓L1AB,L2AB,L1BC,L2BC和L1CD与刚轮齿廓的误差均小于1.0μm,在实际工程中,在这种精度下,视为柔轮共轭齿廓L1AB,L2AB,L1BC,L2BC和L1CD与刚轮齿廓基本重合,实现双共轭区间最大化。优化前后的共轭区间对比如图9所示,具体变化量如表2所示。

图9 优化前后共轭区间对比Fig.9 Comparison of conjugate intervalsbefore and after optimization

由图9可以得出:优化后的齿廓参数所对应的谐波齿轮,参与实际啮合的柔轮共轭齿廓增加了和L1CD,共轭I区的共轭区间大幅增加,增大

在二次优化的最优参数下,刚轮齿廓和柔轮共轭齿廓的误差最大值为

误差均值为64.128%,共轭Ⅱ区的共轭区间增大8.21%,则总的双共轭区间在原来的基础上增大17.327%,而啮合空白区间减小60.41%,由此可见,此优化方法可有效增大谐波齿轮的双共轭区间增大,减小啮合空白区间,使得谐波齿轮的承载能力、传动精度、传动平稳性等进一步提高。

表2 优化前后共轭区间对比Table2 Comparison of conjugate intervalsbefore and afteroptim ization

3 结论

1)运用数值离散的思想求解出刚轮齿廓方程,结合改进的运动学法,求解了谐波齿轮传动的啮合不变矩阵和柔轮共轭齿廓,并在柔轮共轭齿廓的基础上,结合圆弧拟合和几何计算的思想方法,求解出谐波齿轮的刚轮齿廓,所求得的刚轮齿廓为光滑的曲线,且在传动过程中不会发生齿廓干涉。

2)以增加双共轭区间为目标,对柔轮齿廓参数进行了单变量和多变量的优化分析,经过参数优化,双共轭区间增大17.327%,且啮合空白区间减小60.41%。实际参与啮合传动的柔轮共轭数目增加,有效共轭啮合点增多,使双共轭区间最大化,谐波齿轮的承载能力、传动精度、传动平稳性等进一步提高。