基于MATLAB钢轨廓形法线值计算及现场应用

黄佳乐,桂卫东

(中国铁路武汉局集团有限公司武汉大型养路机械运用检修段,湖北武汉 430012)

线路钢轨在使用过程中,受车轮与钢轨之间的相互作用以及现场恶劣环境的影响,钢轨表面会出现不同程度的伤损。钢轨打磨作为维修钢轨、延长钢轨使用寿命的一种重要手段,其科学性和有效性受到世界各国铁路部门的广泛认可,并产生了巨大的经济效益[1]。廓形打磨作为提高钢轨打磨质量的有效方法之一,越来越受到现场专家的青睐。准确求解实测廓形与目标廓形之间的差异,是提高现场钢轨打磨质量的有效手段。

1 现状分析

目前钢轨廓形偏差检测手段主要分为接触式和非接触式[2]。现有的接触式主要有机械廓形卡尺检测、高精度钢轨廓形仪检测;非接触式主要是运用先进的激光摄像机定位检测。在现场施工过程中发现,非接触式检测仪器在激光相机扫描成像时易受轨面光亮的接触光带反光影响。相对而言,接触式钢轨廓形测量仪精度高、便携,获得现场作业人员青睐。

陈春雷等[3]提出一种基于迭代最近点的廓形对齐方法,在系统测量与标准模块计量的廓形数据点集之间建立匹配关系,使用均方根误差来衡量测量值与计量真值之间的偏差,以及使用系统多次测量结果的标准差来描述测量的离散程度,从而验证廓形测量系统的准确度。余博[4]提出一种基于测量廓形与目标廓形的侧面和顶面区域面积信息的对齐方法,提高了对齐精度。王振阳[5]根据打磨机的结构,对砂轮打磨钢轨的过程进行几何简化,以标准廓形为对象分析单个砂轮、多个砂轮的打磨深度、打磨面积的作用规律,在此基础上设计完整的打磨模式设定算法,其中运用了对齐算法和拟合处理算法结果。华长权等[6]对几种钢轨磨损检测方法和仪器进行对比分析,比较了各检测设备的优缺点。

现场研究发现:在制定钢轨打磨策略过程中,实测廓形与目标廓形之间的差异是指导现场钢轨打磨的一个重要参数。现有方法是采用接触式高精度钢轨廓形测量仪附带软件获取实测与目标廓形之间的差异,但现场钢轨受车轮碾压及轨道恶劣环境的影响,轨头廓形曲线早已偏离标准廓形曲线。在现有设备条件下,利用廓形仪附带软件在处理廓形对齐、取值求差环节人为干预因素影响较大,计算效率低,不能满足现场“快检”需求。针对这一现状,急需寻求一种数值编程求解方法满足现场施工检测需要。

2 计算方法

2.1 廓形预处理

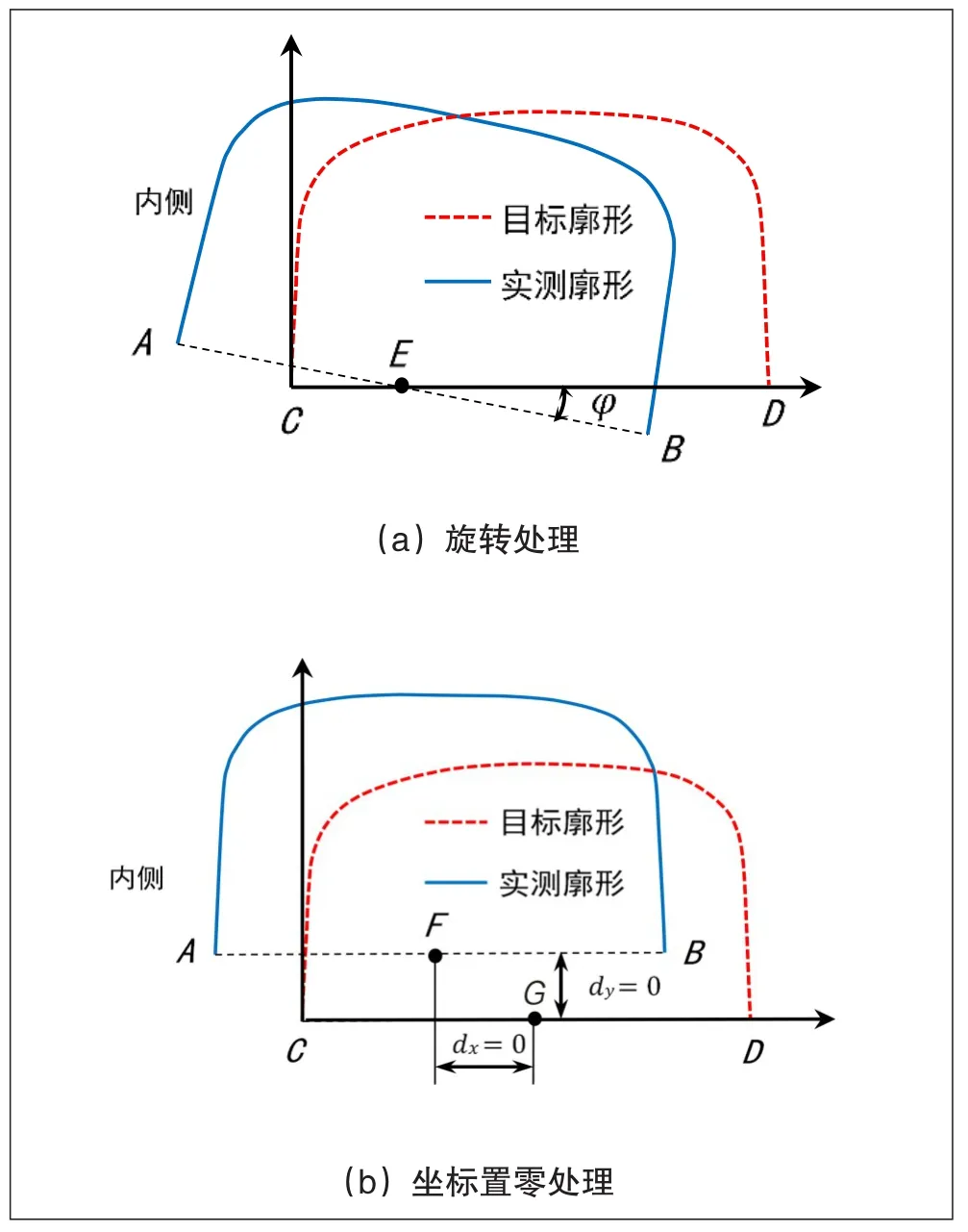

定义目标廓形内侧1∶20斜直线下端起点为坐标系原点。因现场实测廓形的位置相对坐标原点是随机的,为了更快地搜索到实测廓形,需要对其进行预处理,预处理过程见图1。图1(a)通过旋转处理,使得AB//CD;图1(b)中F为AB的中点,G为CD的中点,通过平移使得dx=0,dy=0,F与G点重合。预处理过程主要目的是将实测廓形几何位置置于目标廓形附近,便于后续数值计算。

2.2 平行处理

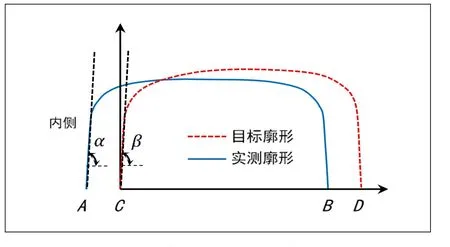

平行处理即将目标廓形锁定不变,实测廓形旋转Δθ角度后,实测廓形内(外)侧与目标廓形内(外)侧斜直线平行(见图2)。

式中:kp、kq为任意点位置实测廓形与目标廓形内侧斜直线斜率;α、β为实测廓形与目标廓形内侧斜直线斜率倾角;△θ≥0,实测廓形顺时针旋转,反之逆时针旋转。

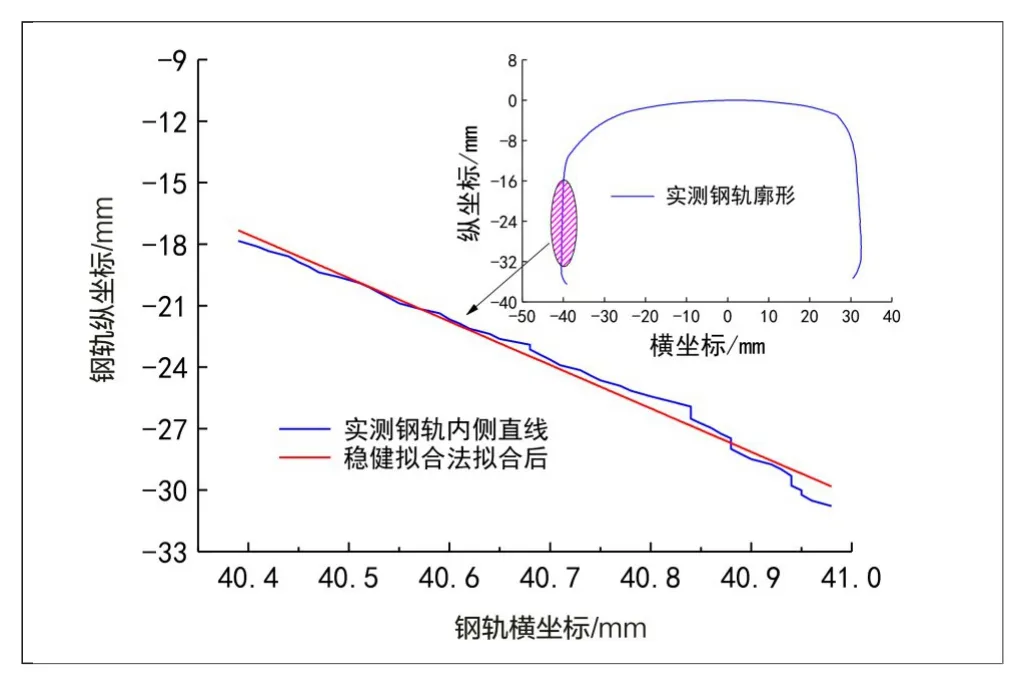

钢轨廓形曲线是由有限个离散点坐标顺序连接而成。由于车轮与钢轨之间的相互作用,钢轨廓形曲线早已脱离标准廓形。因此,现场实测廓形内侧1∶20斜直线(60 kg/m钢轨)是一条近似“直线”的波浪线。为更准确地获取直线斜率,使用“稳健拟合法”对内侧斜直线进行拟合,相对于其他拟合法受异常值的影响较小。拟合过程中能够自动剔除异常值,得到更为稳健的回归系数[7]。该方法能够较好地消除“异点”对斜率求解的影响,内侧斜直线拟合前后对比见图3。

图1 廓形预处理过程示意图

图2 内侧斜直线平行示意图

2.3 横向对齐

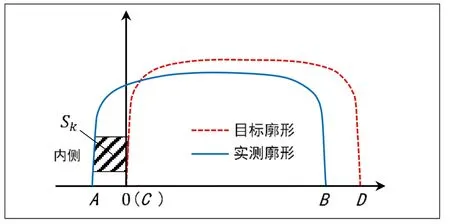

锁定目标廓形坐标,通过简单数学几何判断实测廓形相对于目标廓形的水平位置,采用最小面积法判断内侧斜直线是否重合(见图4),采用式(2)计算。

式中:Sk为阴影部分的面积,k为正整数且k≥1;ɛ为阈值,取值0.005,满足现场工程需要。

图3 内侧斜直线稳健拟合前后对比

图4 斜直线对齐求解示意图

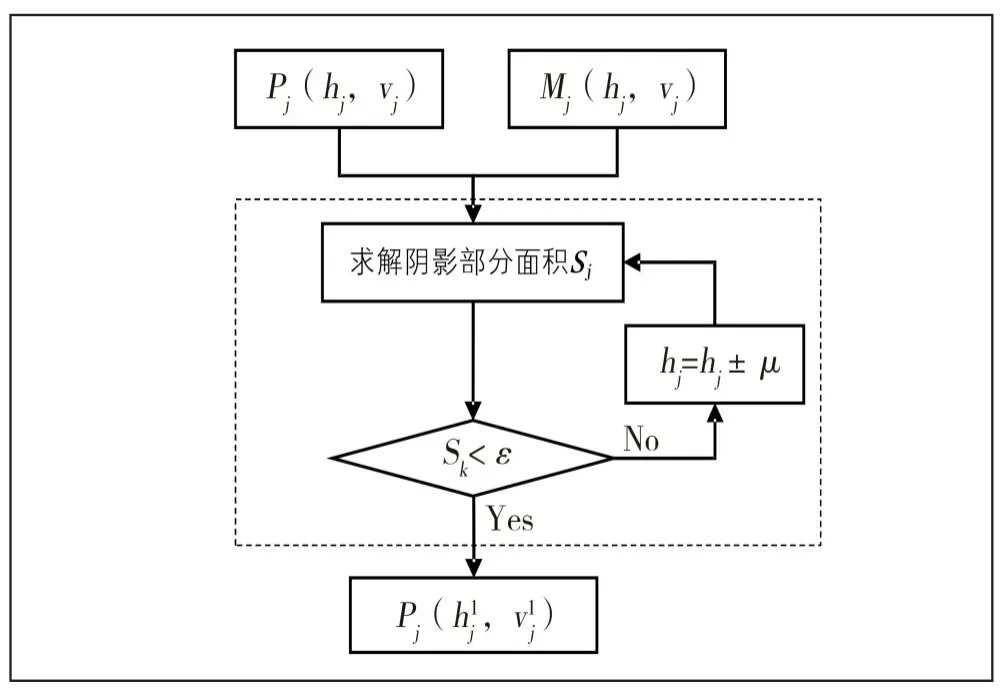

设图4中目标廓形坐标为Mi(hi,vi),实测廓形坐标为Pj(hj,vj),i、j分别表示坐标点个数。最小面积法内侧对齐流程见图5,其中:μ为步长因子(μ=0.001,取值以满足现场工程需要),循环结束后得到新的实测廓形坐标Pj

图5 最小面积法内侧对齐流程

根据仪器设备出厂参数及现场数据验证表明:高精度钢轨廓形仪测量误差在0.05 mm以内,GMC-96x型钢轨打磨车作业精度为0.1 mm,阈值ɛ和步长因子μ的设定值远小于廓形仪精度和作业车打磨精度,同时从《高速铁路钢轨打磨管理办法》(铁总运〔2014〕357号)和文献[8]中规定的钢轨打磨轨头廓形验收标准,阈值ɛ和步长因子μ满足现场工程需求。

2.4 顶面对齐

为更科学地指导现场钢轨打磨,保证同线路、同行别及同股道钢轨廓形具有可比性,同时降低实测廓形轨头曲线“异点”对顶面对齐的影响,锁定目标廓形坐标Pj(),通过三次样条插值获取x=36.43 mm(钢轨轨头最宽位置的一半)处纵坐标y1、y2(见图6),垂向位移△y按式(3)计算。

图6 顶面对齐示意图

式中:Δy<0,实测廓形y轴正方向移动,反之负方向移动。

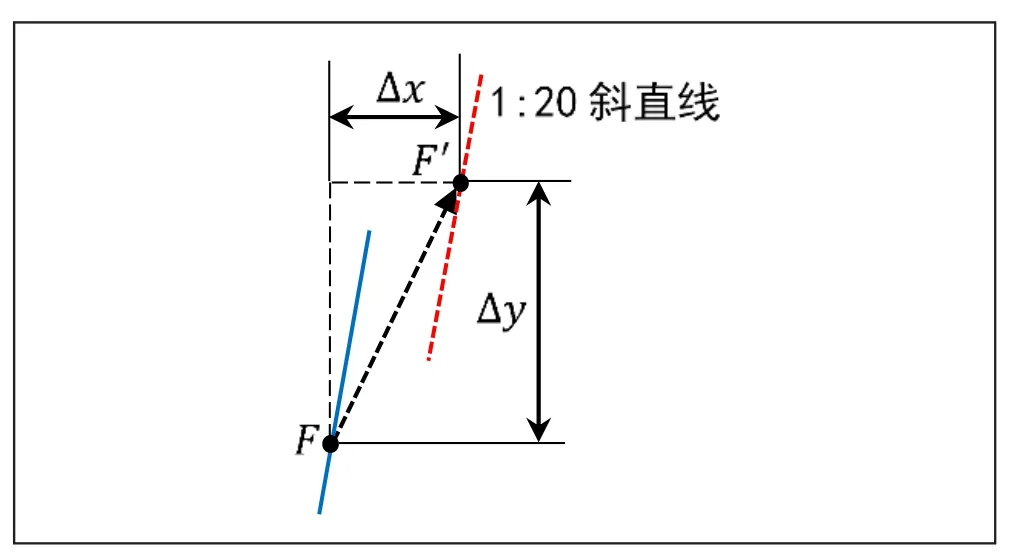

内侧斜直线重合的前提下,为保证内侧斜直线及x=36.43 mm处纵坐标y1、y2重合,需将实测廓形沿着目标廓形内侧1∶20斜直线方向进行平移操作(横向或垂向),钢轨廓形内侧对齐示意见图7。当实测廓形上一点F运动至目标廓形上一点F'时,设垂向位移为Δy,横向位移为Δx,则横、垂向位移存在式(4)的比例关系。

通过上述过程的处理,实测廓形与目标廓形内侧及顶面对齐示意见图8(钢轨外侧及顶面对齐方法同理)。横、垂向坐标平移流程见图9,其中m为实测廓形迭代次数(m≥1,取正整数)。

2.5 法线值计算

图7 钢轨横向与垂向位移关系示意图

图8 钢轨廓形内侧对齐示意图

图9 横、垂向坐标平移流程

钢轨轨头打磨区域角度A分布见图10,打磨电机偏转角度A打磨方向示意见图11,角度A分布在打磨范围内任意点处切线的法线位置。为了更科学地指导现场制定钢轨打磨策略,计算廓形法线值为任意打磨点处切线的法线方向。

图10 钢轨轨头打磨区域角度A分步图[9]

法线值定义为在同一坐标系下,使用Miniprof软件将实测廓形与目标廓形的作用边及顶面对齐。法线值计算点Pi处斜率φi示意见图12,定义目标廓形作用边一侧1∶20斜直线的下端起点为坐标原点,距离坐标原点Si(i=1,2,3,…,m;m取决于计算位置的个数)处的垂线与目标廓形的交点为Pi,Pi点所在圆弧的切线的法线与实测廓形的交点为Mi,PiMi即为法线值。

图11 打磨电机偏转角度A打磨方向示意图[10]

图12 法线值计算点Pi处斜率φi示意图

在目标廓形离散点(hn,vn)中通过三次样条插值可得Pi点处的坐标,Pi点处对应的切线与水平线的夹角为φi。将实测廓形与目标廓形的坐标原点移至Pi点,整体绕Pi点旋转φi角后可以得到实测廓形的坐标为。旋转φi角的目的是为使法线值PiMi与当前的横坐标x垂直。通过旋转矩阵可得到实测廓形坐标

通过对实测廓形在x=0 mm处插值求解即得到实测廓形与目标廓形在Pi处的法线值Devi(见图13)。定义实测廓形高于目标廓形取正值,反之取负值。

图13 钢轨法线值Devi

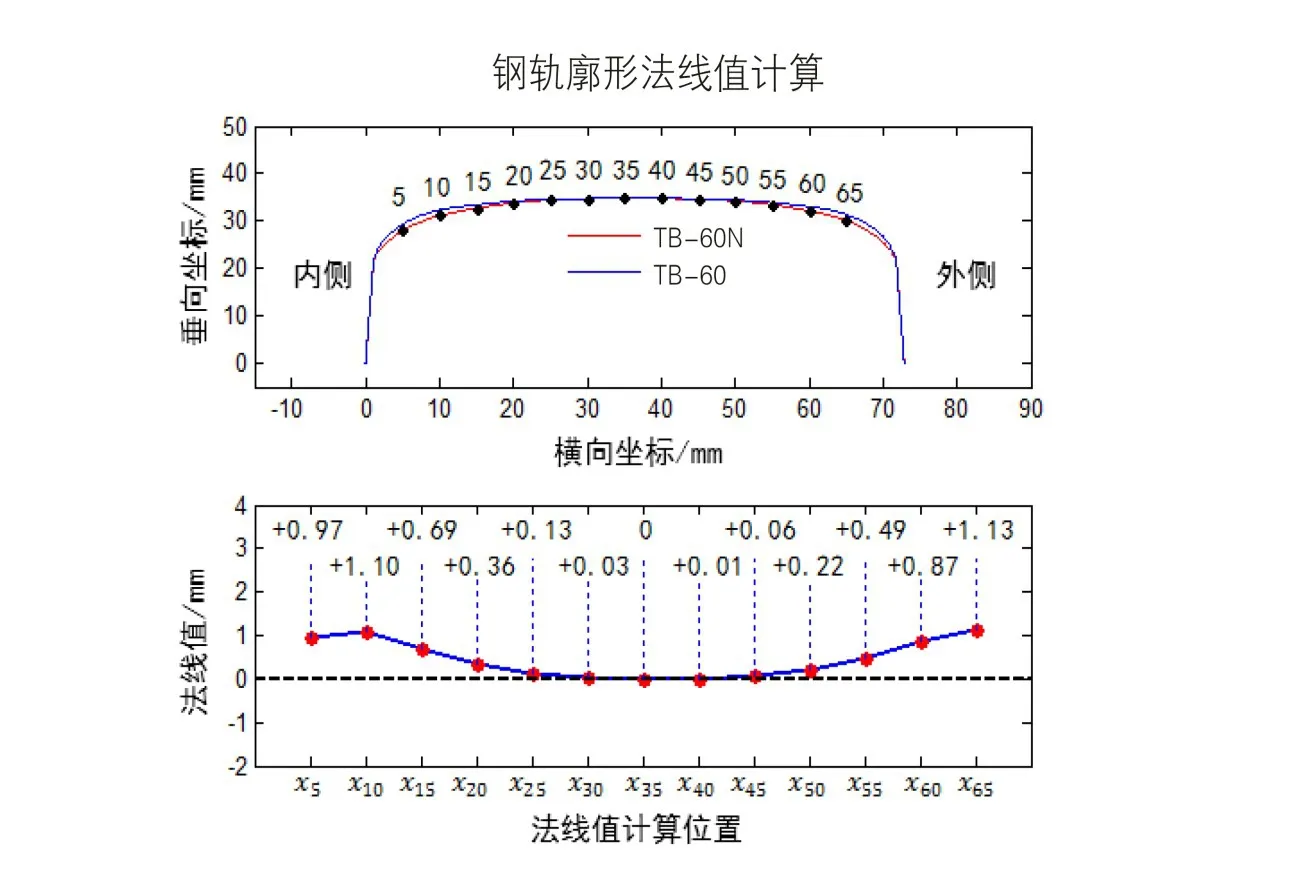

将上述算法通过MATLAB数值编程即可快速获取实测钢轨上任意点处的法线值(见图14)。以TB-60N钢轨为基准,计算了TB-60(60 kg/m)钢轨廓形法线值。图中x5,x10,…,x65分别表示作用边一侧距离坐标原点5,10,…,65 mm处的法线值。

图14 软件计算结果

3 结果验证

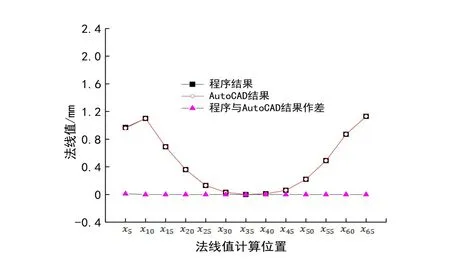

为进一步验证数值程序计算的准确性,将TB-60与TB-60N廓形导入AutoCAD中,通过二维草图处理即可获取x5,x10,…,x65位置的钢轨廓形法线值(见图15)。

图15 AutoCAD二维草图获取法线值

将AutoCAD与数值编程得到的2组结果进行对比分析(见图16),2种方法得到的法线值图像基本重合,误差线接近0,计算结果精确至0.01 mm,满足现场施工精度要求,验证了数值编程计算方法的可行性与准确性。

图16 AutoCAD与程序计算结果对比分析

4 现场运用及效率对比

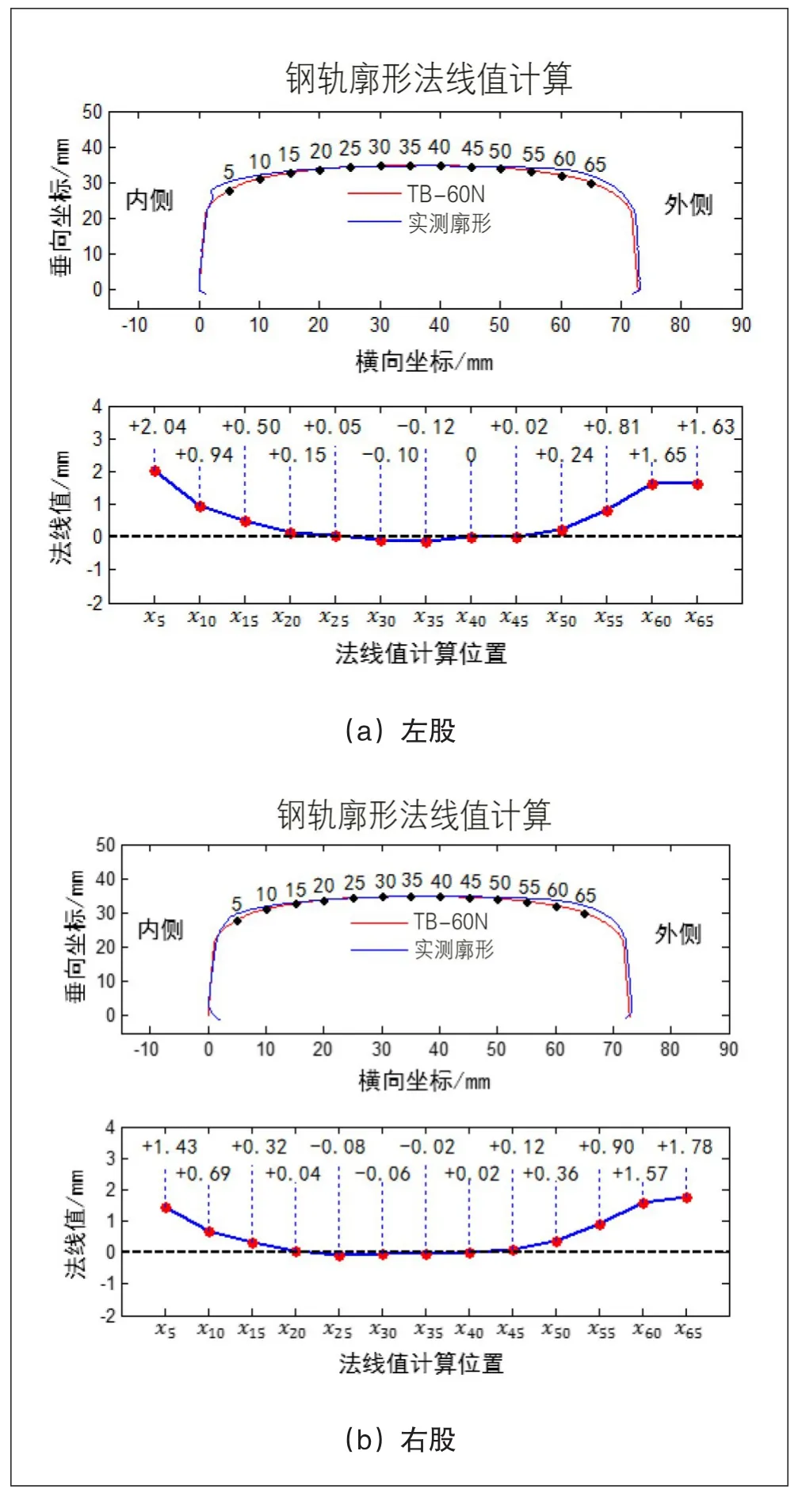

将该计算程序运用于现场钢轨打磨,能够快速获取实测廓形与目标廓形之间的差异(见图17),红色线为目标廓形TB-60N,蓝色线为Miniprof实测廓形。根据计算结果显示可知:廓形差异主要表现在钢轨内侧轨角位置,其中左股最大值在x=5 mm位置(2.04 mm),右股最大值在x=5 mm位置(1.43 mm)。钢轨外侧x=60 mm、x=65 mm处与车轮踏面接触少,打磨作业后与目标廓形的差异会相应降低。

图17 钢轨打磨前廓形

相同检测位置钢轨打磨后廓形见图18。钢轨内侧打磨后,左股x=5 mm轨角处法线值由2.04 mm下降为0.30 mm;右股x=5 mm处由1.43 mm下降为0.36 mm。x5~x55区域法线值满足既有线普速钢轨廓形验收要求,实现了钢轨打磨目的。

图18 钢轨打磨后廓形

通过计时统计表明:AutoCAD方法约35 min/个,手工软件操作方法约5 min/个,使用数值程序方法约0.5 s/个。数值程序求解效率是手工软件操作的600倍,是AutoCAD方法的4 200倍,程序求解效率明显。

5 结束语

针对传统方法检测钢轨廓形求解效率低、手工干扰因素多等缺点,运用数值编程手段获得了一种计算效率高并满足现场施工精度的求解方法,并运用AutoCAD对求解结果的准确性进行验证。现场运用发现,施工天窗点内能够满足打磨前后质量“快检”需求,对大型养路机械钢轨打磨现场作业具有重要的指导意义。