微流控制备金属/共价有机框架功能材料研究进展

赵云,向中华

(北京化工大学有机无机复合材料国家重点实验室,北京100029)

引 言

近年来,金属有机框架材料(metal-organic frameworks,MOFs)和共价有机框架材料(covalentorganic polymers,COFs)因为其结构单元具有多样性、可裁剪性,不仅可以构筑多样化拓扑类型和化学物理性质的骨架结构,还可以实现结构中孔道形状、大小和孔径分布的精准设计,在光学、气体吸附与分离、催化和化学传感等领域得到了广泛应用[1-14]。

MOFs 和COFs 的传统制备方法主要是利用反应釜、热回流等间歇式反应器,通过搅拌、超声和微波等方式,强化反应混合和热传递过程,实现材料的快速制备;以及通过自组装、模板剂等方法,调控多孔材料微观构型,制备具有多样微结构的功能材料[10-12,15-21]。但是,传统制备方法中相际间微观传递效率低,容易引起局部合成环境不均匀,导致产物多样性。此外,间歇式生产具有辅助时间,生产周期长,不利于产物宏量制备。

微流控技术的出现提供了一种新的反应过程强化和产物调控手段。微流控技术是在微尺度空间内对微流体进行精准操控的科学技术[22-23]。微流控芯片因其反应通道的尺寸效应,通道内扩散距离非常短,且反应器表面积/体积比相较常规反应器高几个数量级,所以微流控芯片具有非常高的传热传质速率,是高效的微尺度过程强化技术[24]。此外,在微流控芯片中,反应物停留时间均一,返混现象急剧降低,因此反应的精度和准确性得到增加,也有助于产物控制。由于微流控直接操控微流体,通过对反应物配比、温度、停留时间等参数的精确控制,微反应器中还可以实现原位监测,从而为研究微观环境下反应机理提供可能性,为产物的设计和优化提供可能性[25]。微流控系统可采用多个反应器并行方式进行工艺放大,具有放大效应小、可控性强等优点,辅以连续式操作等特点,是推进实验成果快速实用化,宏量制备性能稳定单一产品的优异平台。目前,微流控芯片已经广泛应用在半导体纳米颗粒[26-27]、金属氧化物纳米材料[28-29]、聚合物颗粒[30-31]、沸石分子筛[32-33]和碳球[34]等多种纳米材料的合成中[35],并得到了性能十分优异的纳米材料。

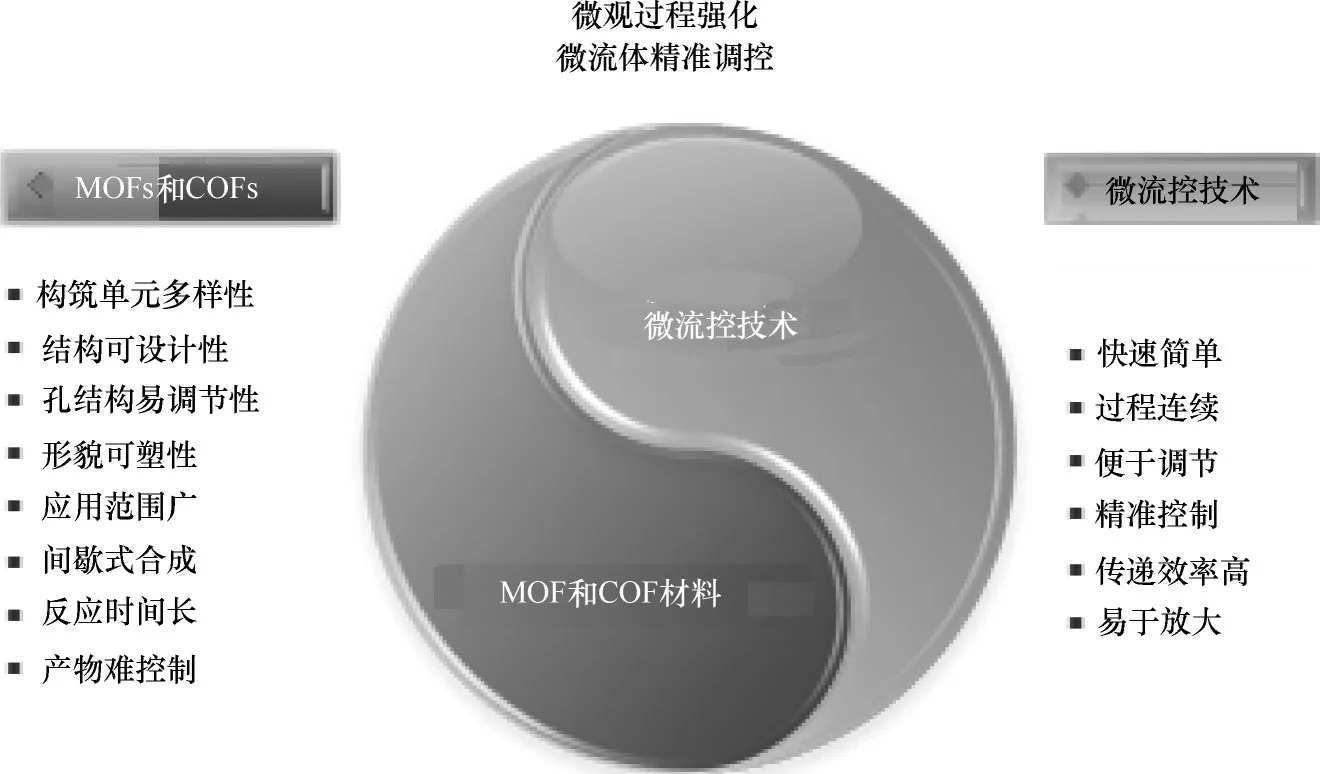

MOFs 和COFs 出众的物理化学性质和良好的应用价值使其成为新型材料中的研究热点,将MOF和COF 材料特点与微流控技术相结合是设计开发和调变MOFs 和COFs 的新方法(图1)。本文综述近年来利用微流控技术制备多样化MOF 和COF 功能材料的研究进展,着重介绍微流控快速合成MOFs和COFs,以及利用微流控对多孔材料微观形貌的调控,并对MOFs 和COFs 微流控合成平台的发展进行展望。

1 微流控芯片在MOF 材料合成中的应用

图1 MOF和COF材料合成过程及性能调变与微流控技术的结合Fig.1 Combination of chemical properties and performance of MOFs and COFs with advantages of microfluidics

MOFs 是由金属离子或金属簇节点与多齿有机配体自组装形成的具有周期性重复网络结构的晶体材料。自20 世纪90 年代Yaghi 课题组提出MOFs,并合成里程碑式高热稳定性的MOF-5[36],大量具有不同拓扑结构和形貌的MOFs 被合成出来并展现出多种不同性质。2003 年Chen 等[37]制备了具有分子筛拓扑结构的MOF 材料——金属多氮唑框架材料(metal azolate frameworks,MAFs)。Yaghi 课题组[38]在此基础上于2008 年报道了一系列分子筛拓扑结构MOF 材料,因其金属-有机配体-金属键角与传统沸石分子筛中Si—O—Si 键角相似,也称为沸石咪唑骨架材料(zeolitic imidazolate frameworks,ZIFs)。

最常见的MOFs 间歇式合成方法是水热法和溶剂热法。通常此合成过程需要几小时到几天反应时间,过程耗时并且不易于控制晶体产物的大小。微流控芯片的高比表面积和高传热传质效率是强化MOFs 微观反应过程、提高反应效率的有效工具,因此研究者们开发了多种微流控芯片,用以强化MOF 功能材料合成微观过程,从而快速制备具备不同类型和形貌MOF 材料。通常根据微流控合成MOFs 所用有机配体的不同类型,将MOFs 分为两类:羧基类MOFs(HKUST-1, MOF-5, IRMOF-3,UiO-66 和MIL-88B)和咪唑类MOFs[ZIF-7, ZIF-8,ZIF-67,ZIF-90,ZIF-93和ZIF-94(SIM-1)][39]。

1.1 微流控芯片快速合成MOFs

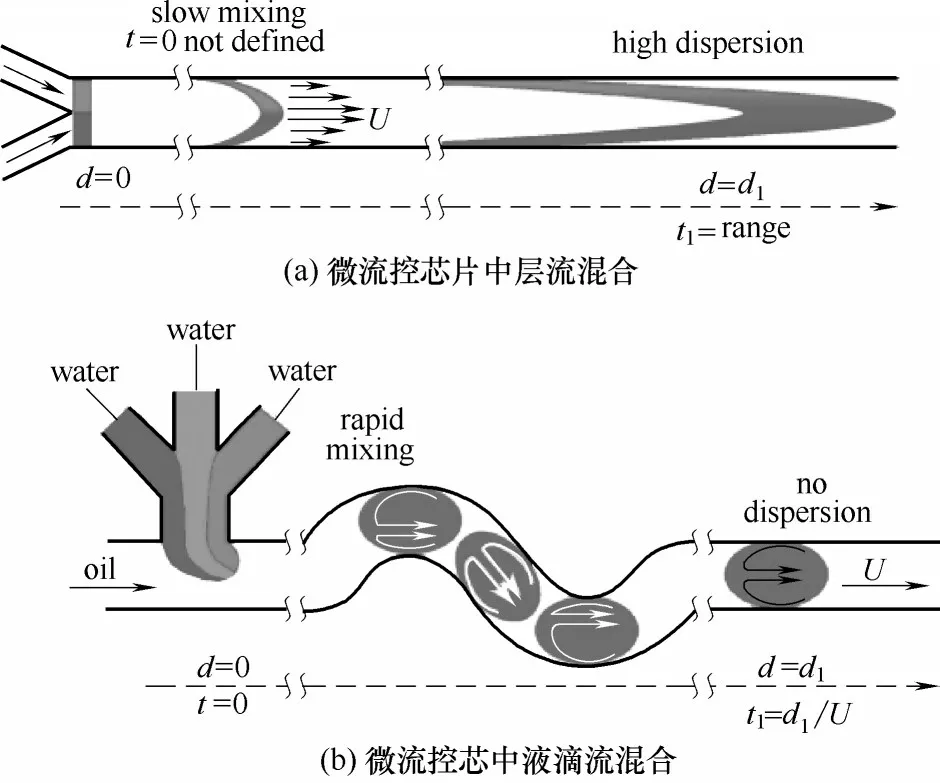

液滴微流控芯片是最常用的制备纳米材料的微反应器。相较于层流微流控芯片中主要依靠分子扩散进行混合[图2(a)],液滴微流控芯片在微通道中形成单分散的微液滴,微液滴沿通道运输的过程中受外部连续相剪切作用影响在液滴内部形成了微循环,特别是在S形弯曲通道中,由于通道曲率半径的影响,改变微液滴内部对流作用,使液滴内部不同液体可以快速混合,提高了混合效率,有利于反应进行[图2(b)][40-43]。此外,微液滴中纳米颗粒与微通道壁被连续相分隔,可有效降低纳米材料在微通道表面的附着问题,从而降低微流控芯片的堵塞,提高合成系统稳定性。因此液滴微流控成为最常用于纳米材料合成的微流控装置。

图2 两种液体在微流控芯片中混合过程示意图[43]Fig.2 Two liquid flows mixed in microfluidics[43]

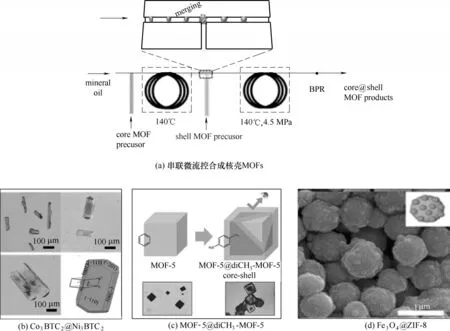

基于液滴微流控高效传热传质的特点,Faustini等[44]于2013 年用液滴微流控装置首次合成了包括HKUST-1、MOF-5、IRMOF-3 和UiO-66 等在内的多种MOF 材料。研究者利用模板法制备了T 型聚二甲基硅氧烷(PDMS)微流控芯片,以硅油为连续相,将溶于极性溶剂的金属离子和有机配体前体溶液在T通道口剪切为均匀的微液滴[图3(a)][44]。全氟烷氧基链烷管(PFA)作为反应的主要场所,通过控制其长度和调节流体流速控制反应时间。通过将PFA管置于油浴或烘箱中控制反应温度。通常溶剂热法制备HKUST-1 需要在85℃条件下反应20 h。在90℃条件下,前体在微流控微液滴中反应1 min就可得到清晰可见的晶体颗粒,产物产量也随着反应时间的增加而增加[图3(b)][44]。经过表征,微流控产物与体相反应产物具有相同的形貌和晶体结构。经过12 min 反应时间,微流控方法产物收率可达约68%,与体相反应24 h 收率(约65%)相近。实验结果说明微流控装置具有强传热传质效率,缩短了MOFs反应时间,有效提高了MOF 材料的合成效率。经过计算,微流控芯片合成HKUST-1的时空产率可达约5.8 kg/(m3·d),较传统合成方法[45][0.1~1 kg/(m3·d)]有非常大的提高。微流控系统的多样性适用于多种MOF 材料合成条件,如高压微流控装置在160℃、2.4 MPa 条件下合成Ru3BTC2;串联微流控系统通过两步合成Co3BTC2@Ni3BTC2、MOF-5@diCH3-MOF-5和Fe3O4@ZIF-8等复合材料(图4)[44]。

Paseta 等[46]同样利用嵌段流微流控装置合成了羧基类MIL-88B 类MOFs。通过调控配体、温度、停留时间和微流体体积,研究者实现了MOF 材料晶体大小从90~900 nm 范围内的精准调控,并且在20 s停留时间就得到了190 nm大小的Fe-MIL-88B-NH2晶体颗粒,说明在微通道内MOFs 的合成过程得到了强化。赵云等[47]设计了双T 型微流控芯片,通过微液滴融合反应,在1 min 停留时间内合成了ZIF-7、ZIF-8、ZIF-67 和Co-ZIF-8 等一系列ZIF 多孔材料。微液滴在通道内融合的方式避免了反应物在形成微液滴前的接触,对反应过程的控制更加精确。通过优化反应条件,ZIF-7 产物的时空产率最高可达到461 kg/(m3·d)。液滴微流控这种对微液滴精准操控的特性使其成为众多研究人员调控MOF材料最常用的合成方法[48-49]。

图3 液滴微流控合成HKUST-1[44]Fig.3 Synthesis of HKUST-1 in droplet microfluidic system[44]

图4 串联微流控合成核壳MOFs[44]Fig.4 Two steps serial microfluidics system for core-shell MOFs synthesis [44]

图5 微流控连续快速合成ZIF-8示意图和装置图及其理论时空产率[50]Fig.5 Scheme and setup of microfluidic system for ZIF-8 synthesis and theoretical space-time yield(STY)of microfluidic system[50]

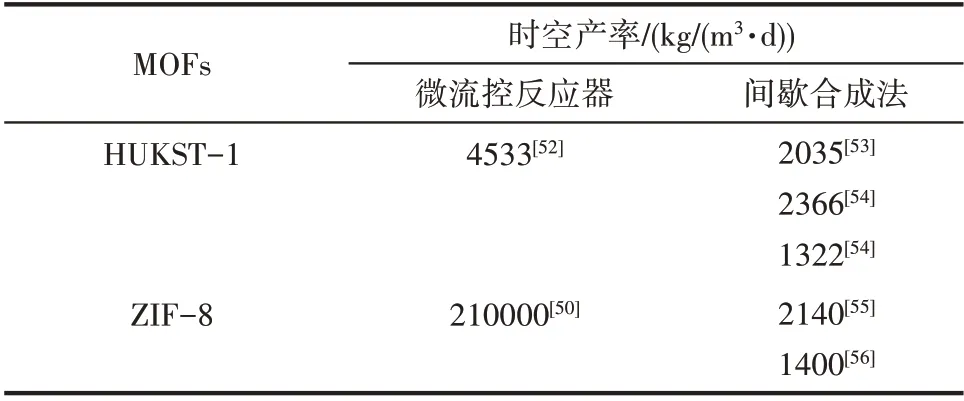

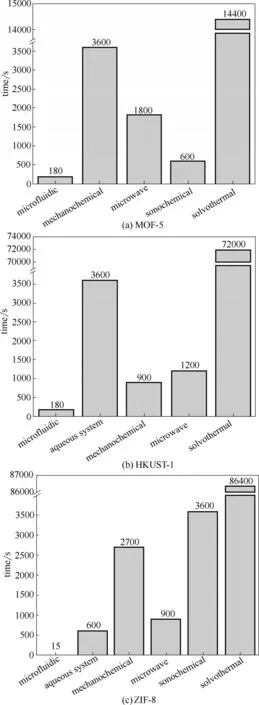

连续流微流控使用单一相液体进行反应,由于减少了不参与反应的连续相体积,因此具有更高的时空产率。在优化工艺条件下,同样可有效避免固体产物生成而导致的堵塞问题。Polyzoidis等[50]利用T 型三通直接混合原料进行反应,通过调控反应溶剂、停留时间等因素,对ZIF-8纳米颗粒的大小和形貌进行调控,在优化条件下,ZIF-8 的理论时空产率可达210000 kg/(m3·d),有利于产品放大生产(图5)[50]。盛炳琛等[51]利用交叉指型微反应器强化物料之间的混合和反应。相较于普通T 型三通混合,交叉指型混合器能将物料流体分成非常薄的多层流体,增加流体间接触面积,极大地提高生产效率。通过优化温度、物料进料流量和停留时间等实验条件,连续快速合成粒径在100 nm 以下的UiO-66 多孔材料。连续流因为不需要使用硅油等作为连续相,因此减少了两相分离过程,有利于产品生产工艺的放大[52]。Echaide-Górriz 等[39]归纳比较了不同合成方法制备MOF-5、HKUST-1 和ZIF-8 三种材料所需的反应时间,相较于传统合成方法,微流控合成所需的反应时间缩短很多,说明微流控芯片能明显强化MOFs 的合成过程(图6)[39]。表1 比较了微流控和常规合成方法制备HKUST-1 和ZIF-8 的时空产率,说明微流控合成效率更高,更有利于MOFs 的宏量制备。

1.2 微流控调控MOFs微结构

1.2.1 微流控通道结构调控MOFs形貌 Lammertyn课题组[57-58]利用数字微流控芯片调控MOFs 合成过程,制备了不同类型的HKUST-1阵列。研究者们在疏水微通道内制备了亲水点位阵列[图7(a)],然后用150 V 电压驱动NaCl 或HKUST-1 前体溶液微液滴在微流控芯片中运动进行MOFs合成[图7(b)]。由于前体溶液为极性溶液,当其经过亲水点位阵列时,飞升量级的前体溶液残留在亲水阵列上,经过缓慢蒸发最终在亲水点阵上形成NaCl 或HKUST-1 单分散晶粒[图7(b)]。此外,研究人员通过控制不同前体溶液多次流过亲水点阵,在点阵上面层层自组装了HKUST-1 薄膜[图7(c)]。此方法提供了一种快速、便宜、易操作的制备单分散MOF晶粒和MOF膜图案的方法,在电子器件制备中具有重要的应用潜力。

表1 HKUST-1和ZIF-8在微流控反应器与常规反应器时空产率对比Table 1 Comparison of space time yield for synthesis of HKUST-1 and ZIF-8 in microfluidics and conventional systems

1.2.2 微流控相界面调控MOFs 形貌 微流控具有优异的操控微流体相界面能力。在微流控芯片中可构成十分均一的微流体相界面,有助于相界面反应过程的精准控制。通过合理设计微流控芯片中的两相或多相反应体系,可在微流控芯片中构建不同形状和大小的反应相界面。目前,研究人员利用微流控调控微流体相界面的流型主要有液滴流、嵌段流、平行流、环状流及多种复合流型[59]。其中液滴流、嵌段流等微流体相界面完全封闭构成单独的封闭微界面体系,而平行流、环状流等相界面开放连续,构成连续微界面体系。通过调控反应物浓度、反应温度等条件,控制反应物迁移至相界面的速率,进而控制相界面反应的速率,调控相界面产物的组成和微结构,是精确可控设计和制备多种功能材料行之有效的技术。

图6 不同合成方法制备MOF-5、HKUST-1和ZIF-8材料的反应时间对比[39]Fig.6 Comparison of synthesis time of different common methods of synthesis for three typical MOFs[39]

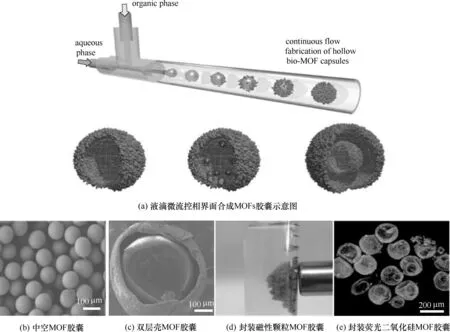

2011 年Ameloot 等[60]开发液液相界面法合成[Cu3(BTC)2]和ZIF-8 膜。研究人员将金属离子和有机配体分别溶于水和辛醇中,随后将有机相缓慢加入水相溶液上方,室温下静置一定时间得到体相MOF膜。随后研究人员通过微流控T型三通构建了稳定均一的球形微流体相界面,水相和油相反应物在微液滴界面聚合,形成具有中空结构的[Cu3(BTC)2]胶囊(图8)[60]。研究人员根据MOFs 在相界面晶化反应动力学选择合适的反应管长度,同时以醋酸铜代替硝酸铜,并将水相和油相中的金属离子浓度和有机配体浓度提高至接近饱和,用以控制相界面反应的速率。通过这些反应条件优化,MOFs 在微液滴相界面晶化反应速率得到极大提高,有利于中空MOF 胶囊的快速生成[图8(b)]。聚乙烯醇表面活性剂不仅可有效避免微液滴之间的融合,而且提高了MOF 胶囊的结构稳定性。[Cu3(BTC)2]胶囊表面孔结构可选择性透过乙二醇小分子,而较大的玫瑰红分子则因为无法穿过胶囊表面而被禁锢在胶囊内部,展示了MOF 胶囊未来作为选择性微反应器的应用前景。

Kim 课题组[61]同样采用微流控微液滴相界面限域合成,制备了中空MIL-88A 胶囊,通过调节水相/油相流量比和反应管管径,实现胶囊直径从35~2000 μm 范围内的调控[图9(a)][61]。通过引入磁性颗粒、二氧化硅纳米颗粒、UiO-66纳米颗粒和生物酶,制备了具有不同性能MOF 胶囊,并在生物质转化、生物传感和生物制药等应用中展示了优异的性能[图9(b)~(e)]。此外,他们通过串联微流控芯片制备了具有双层壳结构的MIL-88A 胶囊[图9(c)],实现了MOF 胶囊微结构的多样性调控。Wu 等[62]开发了液滴微流控合成方法,在两相界面连续快速制备了一系列不同大小的多级孔结构MOF 胶囊。研究者发现MOF 材料的生长符合反应/扩散机理,最终生成内表面光滑、外表面布满大量多孔微结构的双层胶囊结构。利用双层结构胶囊内部封装磁性颗粒,表面负载Au纳米颗粒,在催化反应中展示了优异的催化和循环利用性能。

图7 数字微流控芯片制备MOFs图案[57-58]Fig.7 MOF patterns fabricated via digital microfluidic technology[57-58]

Brown 等[63]用Torlon 空 心 纤 维 作 为ZIF-8 膜 支撑材料,搭建了相界面合成微流控装置[图10(a)][63],制备了ZIF-8 膜/纤维复合材料。Torlon 空心纤维表面含100 nm 左右孔,可以作为ZIF-8 前体溶液扩散的通道。研究者发现Zn2+水溶液在Torlon 空心纤维管内或管外流动时,ZIF-8膜会在Torlon纤维的不同位置生成,ZIF-8膜倾向于在更靠近Zn2+水溶液的纤维表面生成。经过调控,ZIF-8 膜可以在纤维外表面、纤维内部和纤维内表面均匀地生长[图10(b)]。ZIF-8 空心纤维膜材料的H2/C3H8和C3H6/C3H8气体分离因子可分别高达370 和12,展示了优异的气体分离性能[图10(c)]。因为单独的MOF微空心纤维结构强度较低,无法单独使用,因此大部分研究工作中MOF 膜是附着在基底纤维材料中,如Biswal 等[64]同样利用相界面合成方法,在聚苯并咪唑基空心纤维内表面或外表面均匀生长了ZIF-8 和Cu-BTC 两种MOFs,其中CuBTC@PBI-BuI-Out 复合膜在He/N2(12)和He/C3H8(17)的透过性和选择性上展示了优异的性能。

图8 液滴微流控制备MOF胶囊[60]Fig.8 COF capsules fabricated via droplet microfluidic system[60]

图9 微流控相界面制备MOF胶囊及其复合物[61]Fig.9 Microfluidic interfacial synthesis of MOF capsules[61]

2 微流控合成COFs

COFs是一类通过共价键链接,由有机结构单元构筑的化合物。通常通过可逆共价键链接形成的COFs 是具有高结晶度和结晶性的多孔聚合物材料(porous-organic polymers,POPs)。2005 年,Yaghi 课题组[65]依据拓扑设计原理将有机结构单元通过可逆共价键连接,构筑周期性多孔结构聚合物材料,成功制备了第一个共价有机框架材料(COF-1和COF-5),为多孔材料的设计合成开辟了新的方向。经过近年来广大研究者的不断探索,COFs得到了快速的发展。目前按照COFs 成键类型的不同主要分以下几类:①B—O 连接[66-67];②C N 连接[68];③C—N 连接[69];④C C 连接[70]。因为部分可逆共价键化学稳定性较差,因此,新键型COFs 仍然需要科学家们继续探索。与COFs 相反,通过不可逆共价键构成的POPs呈现出无定形结构或者是低结晶性,如共轭微孔有机聚合物(conjugated microporous polymers,CMPs)[71]、多孔芳环框架材料(porous aromatic frameworks, PAFs)[72-73]、超交联聚合物(hypercrosslinked polymers,HCPs)[74]、自聚微孔聚合物(polymer of intrinsic microporosity,PIMs)[75]和共价有机聚合物(covalent-organic polymers,COPs)[76]等。由于COPs等材料采用不可逆共价键连接,具有优异的化学稳定性与裁剪性,展现出广泛的应用价值[19,77-78],为此一并与COFs材料介绍。

与MOFs 类似,COFs 和COPs 通常也是在反应釜或热回流等间歇式反应装置进行的,因此同样具有反应耗时、产物不易控制和不利于连续生产等问题。此外,由于COFs 产物分子层间较强的非共价π-π 相互作用,COF 材料易堆积形成块状产物,既不利于产品的形貌控制,也不利于产物再加工。将COF 材料合成特点与微流控技术相结合,开发COF 新材料和调控COF 微结构是研究者们关注的重点。

2.1 微流控快速合成COFs

图10 微流控制备ZIF-8空心纤维[63]Fig.10 Microfluidic assisted synthesis of ZIF-8 hollow fiber[63]

2016 年,Peng 等[79]首次报道利用微流控装置合成COFs 材料。研究者们首先在室温条件下,体相合成了三种二维COFs(COF-LZU1, TpPa-1 和N3-COF)。相较于高温合成方法,室温合成的这三种COFs具有更高结晶度和比表面积。这三种COFs在室温下就可快速生成主要有两个原因,一是单体具有非常好的溶解性,二是单体和低聚物之间强烈的π-π 相互作用在产物晶化过程中起到重要作用。基于此,研究者在微流控装置中连续快速合成了COF-LZU1,其理论时空产率可高达703 kg/(m3·d),为COF材料的宏量制备提供了新方法(图11)[79]。

图11 微流控连续合成COF-LZU1材料[79]Fig.11 Microfluidic synthesis of COF-LZU1[79]

微流控通道有限的空间会限制产物的生长,对产物的形貌产生影响。Zhao 等[80]用模板法制备了T 形PDMS 微流控芯片,在微液滴内快速合成了COP 材料[图12(a)][80]。研究者们考察了催化剂、反应物浓度、反应温度和反应时间等条件对产物的影响,在合适的反应条件下,在微液滴内快速制备了基于席夫碱反应的COP 材料。在研究过程中他们发现,随着反应浓度的提高,微液滴内的COP 纳米颗粒之间完全交联,构成整体式结构。整体式COPs 受微液滴形貌的控制,当调控连续相和分散相流速比时,可实现整体式COPs 从棒状到球状的形貌和大小调控[图12(b)],同时整体式COPs 孔径分布较体相产物广[图12(c)],这些都有利于结构化的COPs 在固定床催化应用中填充度的调控。经过优化,整体式COPs 的理论时空产率可达413 kg/(m3·d)。

图12 液滴微流控制备整体式COP材料[80]Fig.12 Monolithic COPs synthesized in droplet microfluidic system[80]

传统制备方法中,合成COFs 并对其进行改性通常需要多个步骤,其中会涉及多个间歇反应器或烦琐的分离、纯化操作过程,导致工艺过程效率低、易污染等问题。Singh 等[81]利用微流控连续操作的特点,设计了串联微流控装置,首先在100℃反应15 min 的条件下,在第一个液滴微流控芯片中快速制备了高结晶度的COFs,随后在串联的另一个微流控芯片中对合成的COFs 进行改性,一步法制备并改性了COF 材料,有效避免了分离、纯化过程(图13)[81]。COF 材料负载Pd 催化剂后在Suzuki-Miyaura 偶合反应中展示了优异的性能。

2.2 微流控相界面调控合成COFs

COFs 分子层间较强的非共价π-π 相互作用容易导致产物结构的堆叠,进而将大量活性反应位点掩盖在材料骨架深处,影响材料性能。微流控相界面限域合成是减少COFs 堆积的有效手段。Rodriguez-San-Miguel 等[82]首次利用4 进口微反应器,以醋酸为催化剂和溶剂,催化1,3,5-三(4-氨基苯基)苯和均苯三甲醛聚合,经过约11 s 的反应时间,在相界面制备了具有高结晶度的COFs 材料[图14(a)][82]。由于受到相界面形貌的限制,微流控芯片合成的产物主要为微小纤维[图14(b)]。这些纤维交叉连接最终形成海绵状产物,其结构强度足够在固体表面进行简单的3D 打印[图14(c)]。实验结果证明在微流控芯片中反应物有效混合提高了产物结晶度,反应发生的场所影响最终产物的形貌。

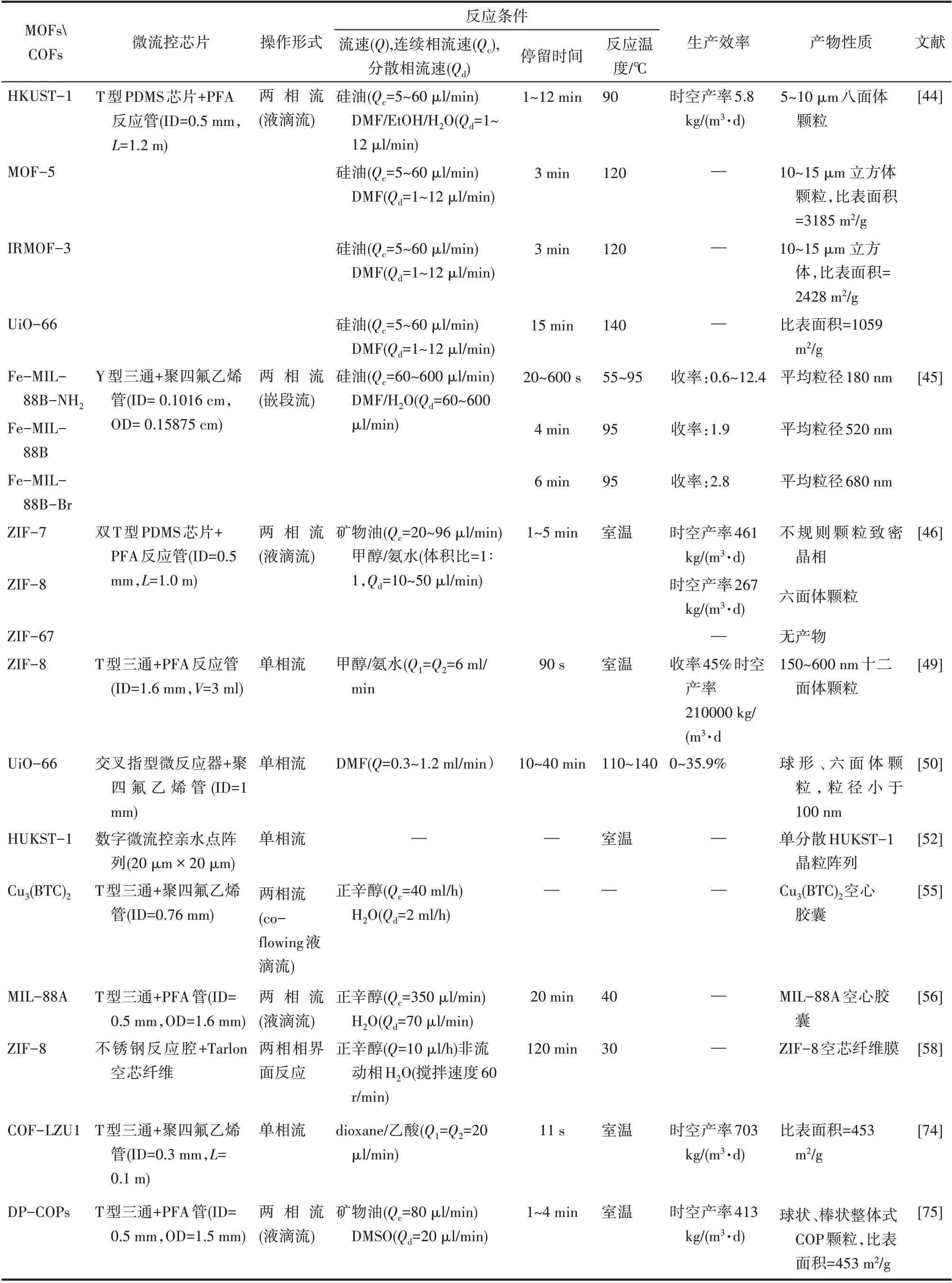

目前为止,研究者们利用微流控技术特性制备了多种形貌和性能的MOFs 和COFs(表2)。但是微流控合成COFs 的工作还不够充分,仅有的少量合成COFs 的工作说明微流控技术在精准控制COFs 反应条件、强化微观合成过程、提高反应速率等方面具有明显作用。未来通过微流控芯片的功能化设计,如两相或多相界面微流控合成芯片的设计,制备具有胶囊、空心纤维等特殊结构的COF材料,是拓展COF 材料种类和应用的有效手段之一。

表2 微流控制备金属/共价有机框架功能材料研究进展Table 2 Research progress on microfluidic synthesis of metal organic frameworks and covalent organic frameworks

续表

图14 微流控相界面制备COF纤维[82]Fig.14 Microfluidic interfacial synthesis COF fibers[82]

3 结论与展望

综上所述,金属有机框架材料和共价有机框架材料在气体吸附、分离、催化等领域有巨大的应用潜力,而且一些MOFs 作为气体储存和释放材料已经开始在半导体工业中应用。但是MOF 和COF 材料的市场化应用仍然需要开发新材料和新制备方法。如上所述,微流控制备新方法是探索制备新型MOF 和COF 材料和拓展其应用范围的有效手段。微流控合成工艺可控,易于放大,重复性高,是优异的MOF 和COF 材料宏量制备方法。此外微流控技术优异的微流体操控能力有助于精准调控MOF 和COF 材料的微观结构。诸如胶囊、纤维、核壳结构和纳米颗粒阵列等结构复杂、形貌特殊的MOF 和COF 材料均可在微流控芯片中可控制备。这些形貌特异的纳米材料极大地拓展了MOFs 和COFs 的应用范围,如胶囊结构在药物输送、活性酶封装等领域具有重要的应用价值,而MOFs 的纳米颗粒阵列是高通量合成条件筛选、催化性能考察等应用的有效手段。

然而,目前利用微流控制备功能性MOF 和COF材料还处于研究阶段,对材料微观结构的调控还需要复杂的芯片设计和精确的过程控制,特别是利用微流控合成COF 材料的工作还较少,如何巧妙设计微流控芯片,将其与COFs 合成过程特点相匹配,构建新型COF 材料等还有待进一步研究。另外,将具有一定功能的MOF 和COF 材料集成在微流控芯片中,制备微流控分离芯片、微流控生物酶催化芯片等功能性微流控芯片也是未来微流控技术与纳米材料协同发展的方向。