预制混凝土结构项目管理要点分析

刘毅

建筑业的工业化是通过工厂制造、集中运输、现场安装和科学管理方法,取代传统生产过程中低水平、低效率、重污染的生产方式。其中,预制混凝土结构的普及推广是实现建筑工业化过程中的一条重要途径。然而,预制混凝土结构的建造技术在我国目前处于发展阶段,还存在需要改进的生产难点。本文结合预制混凝土建造技术和实际项目管理经验,对存在的难点和问题做了深入剖析,提出了PC 结构生产施工过程中的管控要点,为更多的类似项目管理提供借鉴。

一、背景

自2015 年以来,我国就开始了对装配式建筑的推广,2016 年初的《中共中央和国务院关于进一步加强城市规划建设管理的若干意见》中明确提出:大力推广装配式建筑,建设国家级装配式建筑生产基地。随后,全国各省市纷纷出台政策文件,大力推广预制建筑。预制混凝土结构作为装配式建筑的重要分支,也如雨后春笋般地陆续实施。

但是,由于预制混凝土结构受限于多种原因,比如现浇结构成本更低、国内施工企业和操作工人对技术不熟悉等,该技术在国内的发展还存在待提升的空间。

二、预制混凝土结构施工难点分析

1.构件生产质量不足

目前我国PC 生产厂商一般采用两种工艺:固定式模台工艺和流动模台工艺。由于固定模台工艺可以生产的构件体型规格更多,操作应用更加灵活、可调整性较强;而且,每个模台上进行的是独立的一组工序,不会受其他模台工序进展的影响。因此,大部分工厂目前采用的就是固定模台工艺。由于PC 的生产受行业技术和管理水平的限制,常常导致生产出的PC 构件合格率较低,部分厂商仅能达到91%。而且构件在现场复核检查时也会出现很多质量瑕疵,包括缺棱少角、翘曲不平、钢筋偏位等情况,这对工程质量的管理非常不利。

2.套筒灌浆质量是PC 施工中的难点

套管灌浆技术是PC 施工的关键,对整个结构系统的安全性非常重要。预制构件灌浆的难点在于专业技术人员较少、难以实施有效监控;套筒和灌浆料要统筹配套选择,避免施工单位与构件厂“各自只扫门前雪”——构件厂的套筒制造、安装精度未达规范要求,而现场灌浆料随意选择,参差不齐。这样就会常常出现质量问题:浆体内断裂、漏浆严重等,进而减少了钢筋锚固长度,引起连接接头强度不足,导致结构的整体性能降低。所以,为了防范上述问题的产生,套管灌浆过程管控尤为重要。

3.外墙板的密封问题

PC 构件采用工厂化生产,构件本身的防水性能能得到较好保障。然而,PC 建筑物因外墙板之间存在大量的接缝,同时复合保温外墙板的不易修复性,均增加了PC建筑渗漏治理难度。因此,外墙板的密封性能好坏直接影响着后期房屋长期使用性能,是必须在前期预控的重点问题。

4.现场施工组织管理效率不匹配

因为一般住宅项目开发的建设单位对项目工期的要求较高,从PC 构件的设计、模具加工、构件生产开始到PC 吊装施工的整体工期较紧。因此,为了提效生产,在工厂一般会准备更多后续批次的构件,如果现场的施工组织管理不匹配,出现工期延误,将造成过多的成品构件在工厂或现场长期堆放,或者多次反复搬运,难免会产生轻微变形或质量损坏。因此,高效的现场施工组织也是保障PC 构件安装质量的重要举措。

三、预制混凝土结构施工过程管控

1.预制构件在制作阶段的管理要点

预制构件制造过程中质量控制的关键点:首先是预留钢筋的准确定位,其次是构件模具加工质量控制,第三是构件成型后尺寸和观感的检查。

嵌入式钢筋的定位可以采用与设计预留钢筋间距相同的带孔钢板来进行限位固定,保证钢板的垂直度和孔径,以此反复对同一类型构件的钢筋间距进行复核。

预制构件模具可根据构件位置的不同分为外墙模具,内墙模具,叠合板模具和楼梯模具。四个位置的模具质量中最重要的就是保证模具的刚度,以控制成型后的尺寸和方正度。模具一般以槽钢作为边模,但因为钢筋穿孔较多,故而需要增加肋板加固,必要时也可以增加角部或胯部拉杆;底模最好能采用整块钢板,如果使用拼板,则必须增强支撑结构的刚度。其他还需要注意的是,外墙板通常涉及到保温夹层,一定要在模具定尺时留足保护层厚度,并且控制人工压面或机器压面的平整度。

预制构件养护成型后,需依据相关规范,对表面尺寸、观感进行抽查,对有构件缺陷及时进行整改。外观长宽尺寸偏差和平整度要控制在5mm 以内、翘曲挠度低于1‰,预留钢筋的长度偏差在10mm 以内、定位偏差低于5mm。如果在第一次抽查后发现构件一般检查项的合格率低于85%,在下一批抽查时应将抽查比例提升。

2.预制构件进场时的施工组织

预制构件施工和现浇混凝土施工的施工组织有比较大的区别,需要关注以下三点:(1)总平面布置;(2)构件堆场与方式;(3)施工组织设计

项目场地的平面布置首先要满足有环形闭合通路,道路宽度应不少于4m,载重汽车转弯半径不少于10m,拖车转弯半径不少于20m,在地库顶板上行车需要验算地库荷载,必要时可以增加地库顶板回撑;其次,塔吊布置应与号楼保持合理距离,预制构件堆场和塔吊应布置在号楼的同一侧。因为PC 构件可重达6-8t,塔吊的吊幅和吊重均需通过计算确定,如果有节约租赁成本的需要,亦可考虑在前期对构件拆分,或调整塔吊安装时间。

同时,应根据型号、数量以及叠合层数等因素来综合确定构件堆场的布置。一般可直接采用枕木相隔堆放。当构件较重又必须集中叠合堆放时,可采用支架堆放。但需要注意支架须经过设计以确保结构刚度,使构件运输或堆放时不发生变形和损坏。墙板类构件一般立放,叠合板、楼梯部位等构件一般平放,并且平放的堆叠层数以不超过5 层为宜。

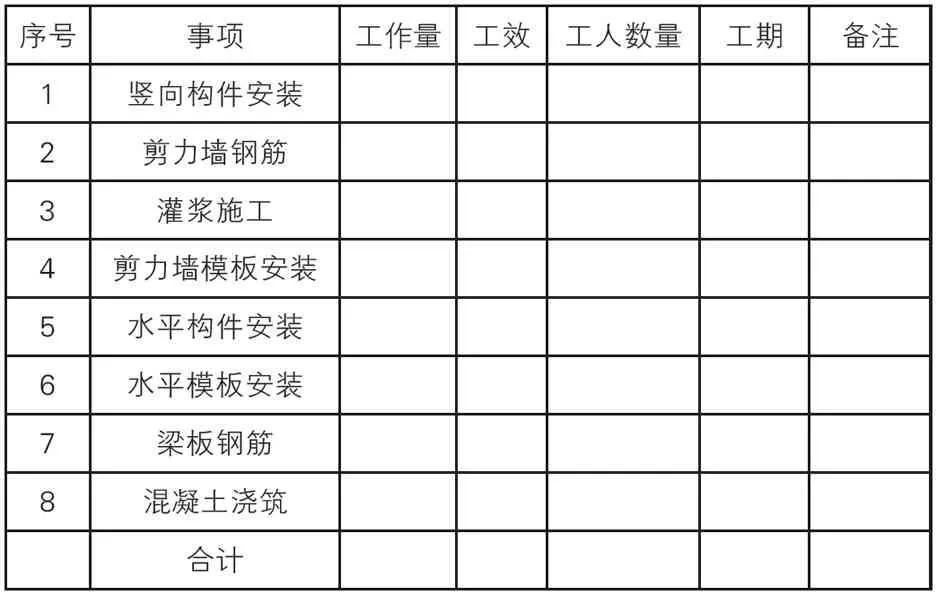

由于PC 构件的施工流水应与构件厂的生产排期、施工场地内构件堆放体量相匹配,因此准确地计算工效,推导合理的PC 进场数量非常关键。首先,可以通过表1 来计算出建筑单体的工人及对应的构件需量。其次,在不同的工序之间安排合理的搭接,一般来说PC 构件的最快标准层的施工工期可压缩到8 天甚至更短。最后,通过构件数量与工期的关系计算出不同构件的单日进场数量,并对构件厂排布生产日期,确保施工组织的流水和构件厂的流水相匹配。

3.套筒灌浆质量的过程管控

一般建议采用半灌浆套筒,降低施工难度,提高灌浆质量。

首先,灌浆料在选择过程中,除了符合《JGJ355-2015钢筋套筒灌浆连接应用技术规程》中关于流动度、抗压强度等要求外,还需要注意灌浆料需要与构件厂的套筒相匹配,否则在正式施工前需要经过型式检验合格。其次,在现场搅拌浆料时,要严格控制水料比。建议采用电子秤对灌浆材料进行称重,采用刻度杯对水量计容。再次,在构件吊装前务必对连接部位的钢筋长度、锈蚀度、灌浆缝清理等做一遍检查。另外,实体构件水平连接缝可采取封缝座浆料,外墙板外侧接缝采用密封带封闭,长度超过1.5m的缝应该分仓。最后,在竖向构件进行灌浆时,从下方注浆孔处向套筒内压力注浆,待上方的排浆孔流出浆料后,迅速用堵塞封堵。封堵时要保持灌浆压力,灌浆枪口撤离灌浆孔时,应立即封堵,灌浆接头处如有漏浆现象,应及时补注。

需要强调的是,以上的各个关键工序均需要项目施工管理团队对灌浆工人严格筛查、带证上岗,并且要做好培训和交底。此外,还需要对灌浆过程进行严格的监督和抽查,以确保灌浆质量。

表1 建筑单体的标准工期及构件数量计算

4.外墙板密封的施工管理要点

现浇混凝土与预制板外墙、外墙预制板与预制板接缝存在预留空间,经过缝内灌浆进行嵌缝,填充泡沫条,表面打胶处理后,可能因热胀冷缩造成PC 拼缝结构胶收缩,形成裂缝通道,雨水会通过墙面薄弱部位渗入室内,导致室内渗漏严重。

外墙板的密封性主要依托于两点:第一是外墙板本身的防水结构设计;第二是材料密封防水。通常,PC 外墙板之间的水平接缝通常设计为内高外低,如果有水渗入企口,会自然流出而不会渗入板内。但是,PC 外墙板间的竖向拼接缝长期受到温度变化,相对位移导致密封胶老化开裂,常常是造成渗漏水的重要原因。在比较和分析了不同密封胶的性能之后(表2),推荐使用MS 改性硅酮密封胶。

表2 不同密封胶性能对比

密封胶的施工主要需要七道工序:基层清理→塞泡沫条→黏贴胶带→刷底涂→打胶→两次压实刮平→撕除防护胶带。其中,填塞泡沫条时应注意,泡沫条的宽度应该大于缝宽的20%,泡沫条的填塞深度应预留打胶深度不低于缝宽的50%。打胶时,必须分两次使用刮刀刮平,密封胶下凹于缝中,表面平整光滑、无气泡。打胶完成后1天内,对密封胶厚度、密封胶与构件粘结情况进行分批抽检,确保质量合格。

四、结语

预制混凝土结构(PC 结构)作为当前建筑行业正在大力推广的建造形式,产业正在迅速扩大,但是预制混凝土结构质量控制是一个复杂而系统的过程,涉及多个环节。本文从构件生产到现场施工,总结出过程质量管理的四个关键要点:PC 构件生产管理、施工组织管理、现场灌浆质量管控和外墙板密封胶质量管控。只有管控到位每个关键要点,才能确保整个工程的质量管理目标的实现。