石化废水生化处理工艺优化及提标改造

陈燕斌

(中国石化镇海炼化分公司,浙江 宁波 315000)

目前石化废水高效处理的核心仍是采用生化单元。活性污泥法是过去100年的通用污水处理工艺[1],即使是针对组分越发复杂、污染物浓度高、难降解组分多、水质波动大的石油炼制污水[2],生化单元也是去除COD和脱氮的主要环节。2017年7月1日颁布的GB 31570—2015《石油炼制工业污染物排放标准》[3]首次明确了TN排放要求。这就要求生化单元应具有更高的去除效率,其相应工艺亟待改造升级。

生化单元强化改造主要通过微生物菌群优选、生化池调试运行优化和生化单元结构优化等途径[4-5]。菌群优选主要针对特定特征污染物遴选和驯化专项型微生物,综合提高生化处理效率。但由于综合性工业废水流量波动、污染物种类繁杂及其他环境因素的影响,优选专性菌群极难实现稳定的规模化应用,且专性菌群仅可去除特定污染物,广泛工程化应用也存在一定的限制。企业通常通过不断提升运行人员操作技术水平、微调生化池运行参数、维护核心设备等途径提高生化池的运行效率,但相对完善空间较小;而针对生化池结构的优化研究主要包括池体组合调整和增加新单元等方式,但也存在成本高和运行复杂等问题。在利用现有生化设施的条件下,不断耦合适当的机械单元,通过改善生化池流动和运行条件而提高生化效率,对现有石化污水处理系统生化单元的改造具有广泛应用意义。

本工作将旋流场应用于典型活性污泥法缺氧-好氧过程中的循环内回流,相继通过小试试验验证旋流场对循环回流液中溶解氧质量浓度(DO)、水相和泥相的影响,系统考察旋流单元耦合生化系统的可行性,并进一步通过实际工程改造验证“旋流释碳”强化工艺长周期运行的稳定性,从而探索强化活性污泥法深度脱氮的新方法。

1 试验部分

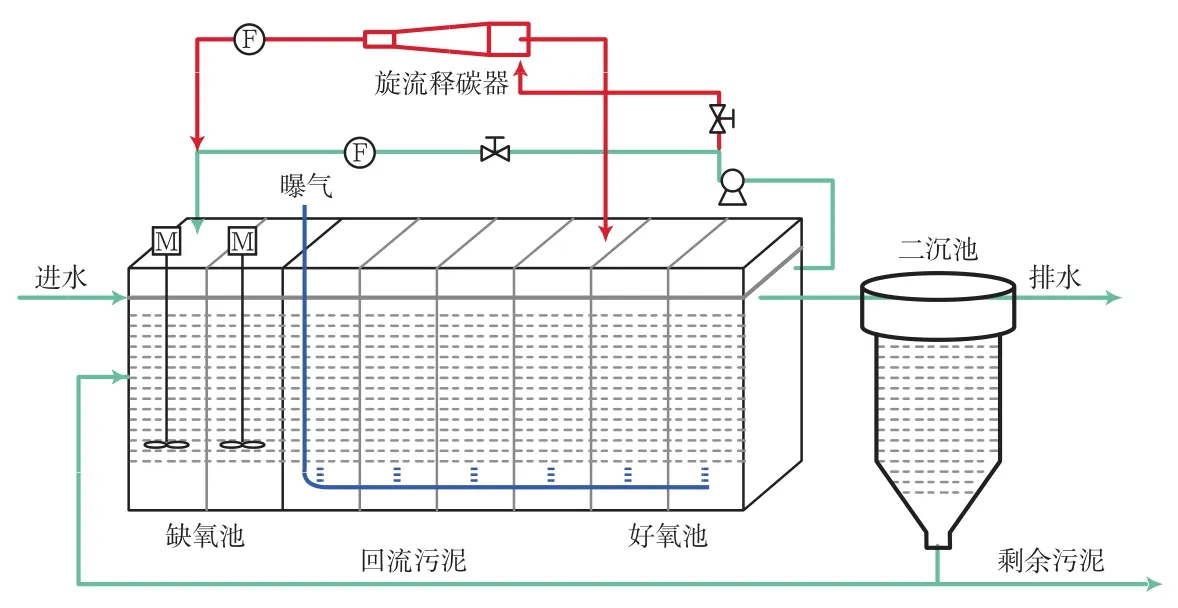

1.1 旋流强化-缺氧-好氧工艺流程

旋流强化-缺氧-好氧工艺流程示意见图1。小试装置依托现有炼油污水场2 400 t/d的缺氧-好氧生化池进行改造。缺氧池与好氧池的体积比为1∶3,生化池的总停留时间为24 h。缺氧池采用推流搅拌,好氧池采用曝气头气量渐减模式进行曝气,确保好氧池的出水溶解氧浓度(DO)为2~4 mg/L。改造前,好氧池的硝化出水按400%比例直接由泵回流至缺氧池。改造后,经回流泵提升后的硝化出水进入新增的旋流释碳器,97%的硝化出水经旋流释碳器底流口循环至缺氧池,剩余硝化出水从旋流释碳器溢流口排至好氧池。二沉池的沉降污泥按50%比例回流至缺氧池。

1.2 试验污水及污泥参数

改造运行过程中,生化池进水主要来自于上游炼油装置的汽提污水和少量化肥生产装置污水,进水COD为(734±103) mg/L、TN为(80.7±23.0) mg/L。

图1 旋流强化-缺氧-好氧工艺流程示意

活性污泥为取自就近生活污水处理厂的驯化污泥,生化池中MLSS为3 500 mg/L。

1.3 分析方法

SCOD,ρ(NO3--N),ρ(NO2--N)和TN等参数采用美国公共卫生协会标准方法进行测定[6];混合回流液中污泥的比耗氧速率(SOUR)根据污泥对溶解氧的消耗速率测定[7];DO采用便携式溶解氧仪测定。所有数据取3次测定的平均值。

2 结果与讨论

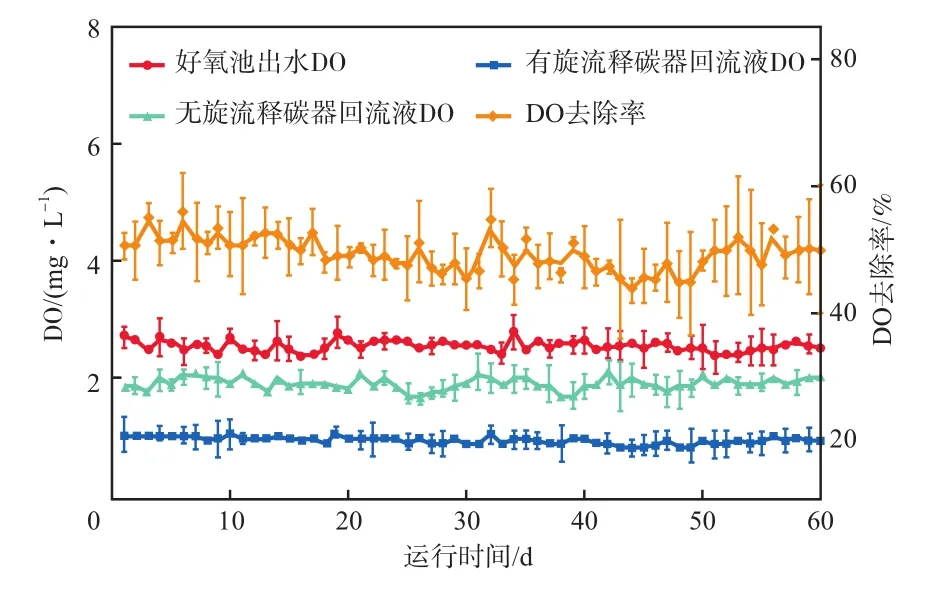

2.1 旋流处理对循环回流液DO的影响

生物降解过程中,为充分降解有机物,好氧池中的曝气量通常过量;而过量曝气又将导致循环回流液中残留的DO抑制缺氧池的反硝化效率。利用旋流强化可高效、低耗、便捷地脱除循环回流液中残留的DO,同时有效改善生化池的脱氮效率[8]。连续60 d的旋流强化-缺氧-好氧试验中,通过内回流管线切换,对比了旋流处理对循环回流液DO的去除效果,见图2。由图2可见:常规回流管线中,好氧池出水DO为(2.623±0.095) mg/L,到达缺氧池时DO因为管线内的持续消耗和流动逸出而降至(1.991±0.081) mg/L;而经过旋流处理后,DO降至(1.032±0.072) mg/L,DO去除率达(48.2±5.7)%;长周期连续运行过程中,DO去除率持续稳定,这将显著改善缺氧池中的反硝化环境。

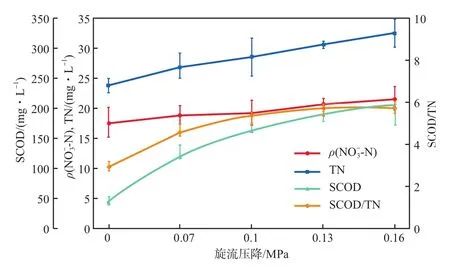

2.2 旋流处理对循环回流液中碳源及营养物浓度的影响

在缺氧-好氧循环回流液的旋流强化过程中,活性污泥絮体在旋流场中的分散相自转-公转耦合效应和剪切作用力的作用下被破散,菌胶团表面或孔道中的胞外多聚物(EPS)脱附并释放至水体,持续为缺氧池补充碳源。运行时间为20 d时旋流处理对A/O过程循环回流液中碳源及营养物浓度的影响见图3。由图3可见:不同的旋流强度(以旋流压降表征)条件下,循环回流液上清液中的SCOD从46.2 mg/L增加到(127.7~204.6) mg/L,ρ(NO3--N)也从17.7 mg/L小幅增加至(18.9~21.7) mg/L,导致TN从23.3 mg/L增加到(27.1~32.9) mg/L。综合而言,水体中SCOD/TN由3.0增加至4.7~5.8,表明旋流处理过程总体上为为缺氧池补充了碳源。

图2 旋流处理对A/O过程循环回流液DO的去除效果

图3 旋流处理对A/O过程循环回流液中碳源及营养物浓度的影响

2.3 旋流处理对污泥SOUR的影响

旋流强化过程中,通过破散污泥絮体改善了DO、营养物和碳源的传质效率[9],也相应影响了污泥絮体中微生物的活性。旋流处理对污泥SOUR的影响见图4。

图4 旋流处理对污泥SOUR的影响

由图4a可见:在较低的旋流强度条件下,随着旋流强化过程的持续,活性污泥微生物的SOUR先是显著增大,然后逐渐减小;但随着旋流强度的增加,污泥SOUR持续降低,最终低于初始SOUR。因此,旋流强化污泥活性过程受旋流强度影响,旋流压降0.10 MPa时为最佳旋流强度。由图4b可见,最佳旋流强度条件下,长周期旋流强化试验的SOUR增加了(0.004~0.040)mg/(g·min),显著提高了(7.2±0.9)%,且改善趋势持续稳定。这与传统的旋流破解过程中的瞬时强化污泥活性不同,说明絮体表面或孔道附着聚合物通过旋流处理过程脱附的同时并未伤及菌胶团中的微生物细胞,预示旋流强化过程可应用至长周期生物降解过程,改善生化单元的处理效率[10]。

2.4 旋流处理对缺氧-好氧反应器脱氮效果的影响

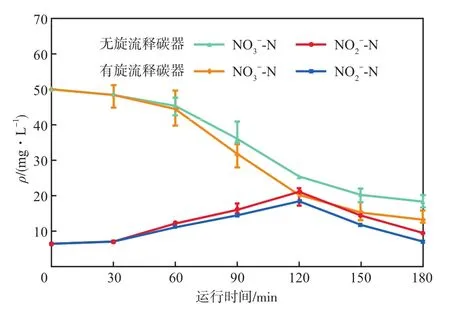

进一步采用序批试验考察了旋流处理对缺氧-好氧反应器脱氮效果的影响,见图5。由图5可见:经过180 min的反硝化,常规回流污泥上清液中的ρ(NO3--N)从50.0 mg/L降至18.1 mg/L,而旋流处理污泥上清液中ρ(NO3--N)降至11.3 mg/L,循环回流液中ρ(NO3--N)均显著降低,但旋流强化过程导致回流液中ρ(NO3--N)降低速率更快、降低幅度更大;与NO3--N不同,开始时ρ(NO2--N)极低,随着反硝化的深入,常规回流污泥中ρ(NO2--N)最高达到20.9 mg/L,反硝化末期降至9.2 mg/L,而旋流处理污泥上清液中ρ(NO2--N)最高达到19.1 mg/L,反硝化末期降至7.1 mg/L,相较于常规回流,旋流强化过程中的NO2--N转化率略微提高。

图5 旋流处理对缺氧-好氧反应器脱氮效果的影响

2.5 旋流强化-缺氧-好氧工艺应用效果

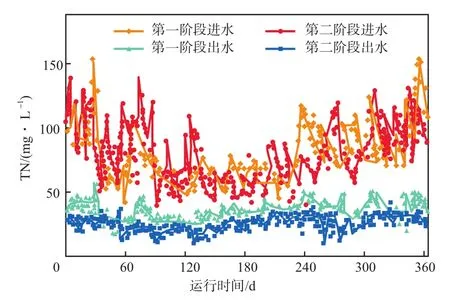

旋流强化-缺氧-好氧工艺被应用至中国石化镇海炼化分公司(简称“镇海炼化”)2 500 t/d规模污水处理厂的生化单元,现场装置照片见图6,现场试验的TN变化见图7。由图7可见,在第一阶段(2015年4月1日至2016年3月31日)期间,污水厂进水TN为(79.9±21.8) mg/L,出水TN为(32.8±8.9)mg/L,TN平均去除率约为59.0%,无法满足GB 31570—2015的排放要求(TN≤40 mg/L)[3];在第二阶段(2016年4月1日至2017年3月31日)期间,通过采用旋流处理生化单元内回流液,并采用实验过程中优选的旋流强化操作参数,炼油厂生化单元的脱氮效果得到显著改善,进水TN为(80.7±23.0)mg/L,出水TN为(25.6±5.7)mg/L,TN平均去除率从第一阶段的59.0%提高至68.3%,提高了约10百分点,且出水TN达标率达到100%。综合经济衡算得出,旋流强化工艺的吨废水运行成本约为0.1元,相对国内目前炼油废水每吨6~10元[11]的处理成本,费用极低。旋流强化-缺氧-好氧工艺的经济性显著,且其深度脱氮效应引起的TN达标效益极其关键。

图6 旋流强化-缺氧-好氧工艺的现场装置照片

图7 现场试验的TN变化

2.6 石化污水处理场提标改造展望

镇海炼化是我国目前最大的炼化一体化企业,拥有2.28×107t/a原油加工能力及1×106t/a乙烯生产能力。镇海炼化污水处理厂始建于20世纪70年代,伴随着企业规模的日益壮大和环保标准的升级,企业经过先后3次改造扩建,污水处理工艺由最初的“老三件”(隔油、气浮、生化)发展至分质处理、预处理、生化降解及BAF深度处理的组合工艺,还通过膜分离等工艺实现了约90%的炼油污水回用。通过旋流强化技术改造,镇海炼化炼油污水处理场A/O生化出水直接满足GB 31570—2015标准[3],从而可直接停用A/O生化池后的BAF池。初步估算表明,通过停用BAF池并取消配套的电气设备和人工维护,生化池旋流强化改造预期将节约超过2×106元/a的成本费用,对合理调配全厂运行工艺效果显著。

随着环境承载负荷的不断降低和石化废水处理的难度不断增加,旋流强化等生化过程改造更加符合企业构建绿色石化污水处理的“碳中和”思路,从而进一步完善石化企业的绿色和环保属性。而构建绿色石化污水处理厂,总体建议从3方面不断加强生化单元改造:首先,旋流处理强化生化过程改造经验表明,后续的石化污水处理单元还将持续面临提标需求,阶段性的提标改造工作应适当留足余量,并同步开展技术储备,摒弃传统增加处理单元的改造思路,整体调整“做加法”的改造思路,这样也符合运行现场人力、场地和运行的弹性需求;同时,石化废水处理生化工艺的改造应充分考虑改造技术对特定水质的普适性,以A/O过程为例,不断延长曝气时间能适当提高生化降解效率,从而提高污染物去除效率,但针对难降解有机污染物,单一延长曝气时间对提高有机物去除效率影响极为有限,类似旋流强化的改造思路则具备广泛适用于不同水质强化的特性;此外,针对石化废水处理生化单元的改造,还应尽量降低或完全不增加现场的人工投入和运行负担,未来的工业污水处理运行,还将需要不断提高设施的自动化和智能化,节约或减少人力投入的改造技术才能具有长久的生命力。

3 结论

a) 通过改造缺氧-好氧生物反应器,对其耦合旋流强化,整体通过降低循环回流液中的DO,提高回流液中的营养物浓度和污泥活性,使生化单元连续运行出水TN降低。

b) 旋流强化技术应用于中石化某炼油污水处理场改造,TN去除率提高了约10个百分点,确保出水水质指标相对国家标准GB 31570—2015的达标率从原来的10%提高到100%。

c) 以旋流强化改造技术为参照,石化污水处理厂的改造需摒弃传统增加处理单元的改造思路,同时应充分考虑改造技术对特定水质的普适性,并确保改造工作尽量降低或完全不增加现场的人工投入和运行负担,相应改造技术才具有广泛的推广应用价值。