聚酰胺薄层复合膜的界面聚合制备过程调控研究进展

曹阳,任玉灵,郭世伟,万印华,罗建泉

(生化工程国家重点实验室,中国科学院过程工程研究所,中国科学院大学,北京100190)

纳滤(nanofiltration,NF)膜可截留大部分有机物和高价盐离子,透过单价盐离子;正渗透(forward osmosis,FO)和反渗透(reverse osmosis,RO)膜则对小分子有机物和单价盐有较高的去除率,三者在污水处理[1]、生物分离[2]、海水淡化[3]等领域发挥着重要的作用。其中芳香聚酰胺是目前应用最为广泛的NF、FO和RO膜材料。商品化NF、FO和RO 膜通常是由聚酰胺分离层、超滤中间层和聚酯无纺布多孔支撑层组成的薄层复合膜(thin-film composite membrane,TFC 膜),其中聚酰胺分离层的性质对TFC膜的水渗透性、分离选择性和抗污染性能起着至关重要的作用[4]。

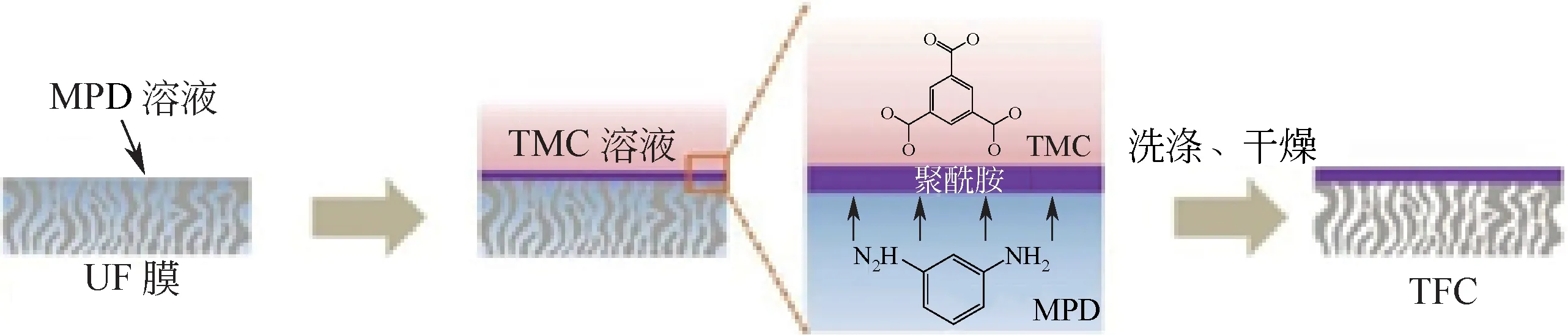

界面聚合(interfacial polymerization,IP)技术被广泛应用于聚酰胺TFC膜制备,通常先将超滤基膜浸润在含水相单体的溶液中一段时间,待去除多余水相溶液后再和含有机相单体的溶液进行接触迅速发生缩聚反应,一定时间后在不互溶的两相界面处形成一层超薄聚酰胺层,并附着在超滤基膜上[5](如图1所示)。

在IP 过程中,由于水相和有机相单体分别具有很强的亲核性和亲电性[7],单体之间剧烈的不可逆反应使聚酰胺层通常具有相对粗糙的结构、不均匀的聚合物密度和电荷分布,导致溶剂渗透性和溶质选择性之间存在明显的“trade-off”效应。因此研究IP 过程调控与聚酰胺分离层构效关系显得尤为重要。通过调控IP 过程以优化聚酰胺层结构和性质来提高膜性能,是目前学术界的研究热点。然而,由于IP 过程往往同时受到超滤基膜性质、单体种类和反应条件等因素的影响,导致IP 过程的调控比较复杂。为了进一步加深对IP 制膜过程机制的理解,本文将从基膜改性、调控单体反应过程、聚酰胺层后处理3个方面介绍近年来对聚酰胺IP 过程调控的研究进展,重点对IP 过程的调控方式以及单体传质对IP 反应的影响进行分析归纳。最后对聚酰胺TFC膜的调控思路进行总结并对其未来发展趋势进行展望。

1 基膜改性

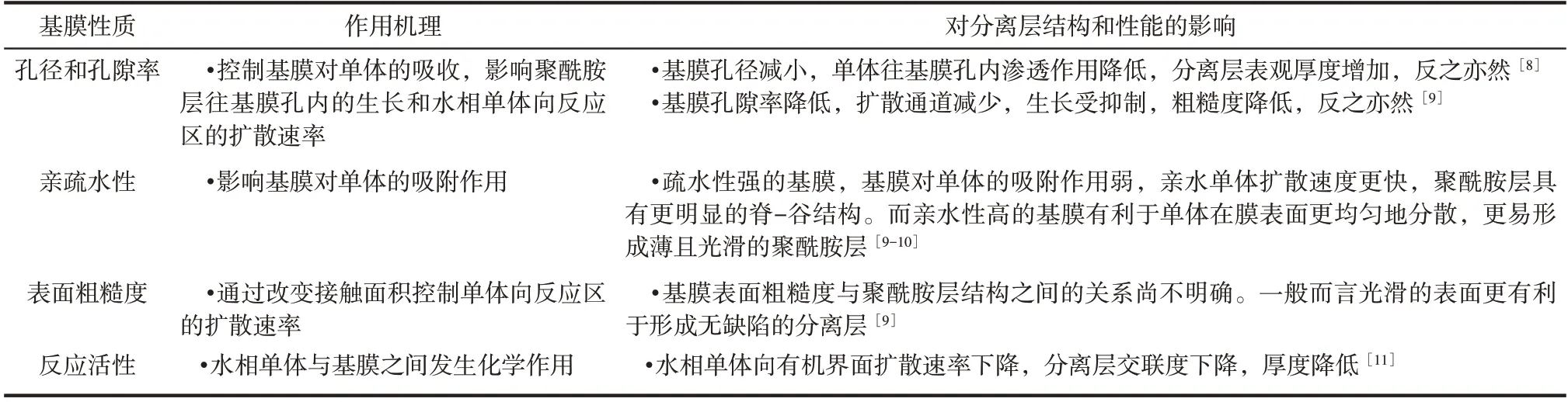

制备聚酰胺TFC膜常用的超滤基膜主要有聚醚砜(PES)、聚砜(PSf)、聚丙烯腈(PAN)、聚丙烯(PP)、醋酸纤维素(CA)等。作为聚酰胺分离层的载体,基膜性质在一定程度上影响着IP过程。对于IP 过程的调控,以往主要是集中在反应的成膜机理以及开发新型单体、添加剂以提高TFC膜的分离性能和稳定性。近年来,研究者逐渐开始关注基膜性质对IP 过程产生的影响,发现基膜性质(孔径、孔隙率、亲疏水性、表面粗糙度等)对TFC膜的形貌和结构有着明显影响。此外基膜性质还会直接影响TFC膜的溶剂渗透性和稳定性。基膜性质对分离层结构和性能的影响机制如表1所示。

图1 聚酰胺TFC膜IP制备过程示意图[6]

表1 基膜性质对分离层结构和性能的影响

一般来说,聚酰胺层向基膜孔内渗透的越少,TFC膜的渗透性和粗糙度越高。需要注意的是,基膜与分离层结构和性能之间的关系是基于模型假设预测的。很多模型为了简化条件,通常假定聚酰胺层为致密的无孔膜,因此这些模型存在着一定的局限性。对于不同的基膜改性条件,模型的适用程度也会有所不同,在特定的条件下甚至会产生相反的结果。例如Wang 等[12]在研究基膜孔径对聚酰胺分离层结构的影响时,发现表面孔径较大的PSf基膜上形成的聚酰层表面形貌更平整。而根据Asim等[9]提出的机理模型,大孔径、高孔隙率且疏水的PSf基膜更有利于制备表面较为粗糙的TFC膜。在探究两者联系时需要根据实际的渗透和分离性能对模型进行修正。

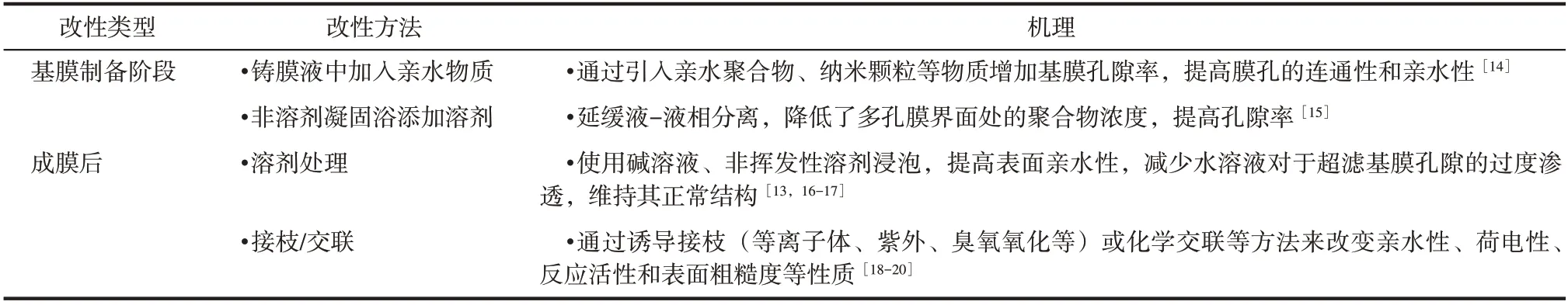

大多数超滤膜孔隙率较低,不仅具有较高的渗透阻力[9],而且会影响单体的吸附储存,影响后续的聚合过程,对膜渗透性有着不利的影响。此外聚合物材料本身性质的局限性,如孔径分布不均,会造成单体在支撑层表面分散不均及孔隙内吸附深度和吸附量存在差异从而引起单体在IP 过程中扩散的热力学不稳定,进而导致难以形成光滑的聚酰胺分离层[13]。相较于控制IP过程中的反应条件,基膜改性通过改变基膜性质可直接影响TFC 膜的性能,也可以通过影响单体的分布和扩散过程来间接影响TFC膜性能。根据制备阶段可将基膜改性分为基膜制备阶段改性以及成膜后改性。表2对基膜改性类型和部分改性方法进行了总结。

在众多改性方法中,最简单直接的是使用溶剂(酸、碱、有机溶剂等)对基膜进行表面活化或提高聚合物的耐溶剂性。Zhang等[16]用1mol/L的NaOH溶液对聚偏氟乙烯(PVDF)中空纤维膜表面进行亲水改性。当改性时间从0延长到4h,制备的TFC亲水膜对质量分数85%的乙醇溶液的分离系数也从3提高至30。然而由于聚合物材料本身性质的局限性,其改性效果有限,且会降低无纺布和聚合物层之间的结合力,使基膜结构稳定性下降。因此研究者们更多的还是通过改变聚合物结构或表面性质对基膜进行改性。Zhu 等[21]将聚苯胺(PANI)与PES 铸膜液共混,PANI 既是亲水性聚合物又是致孔剂,复合膜的孔径、孔隙率和亲水性均得到显著提高。当PANI质量分数为0.2%时,TFC膜水渗透通量为15.9L/(m2·h·bar),MgSO4的截留率为95%。

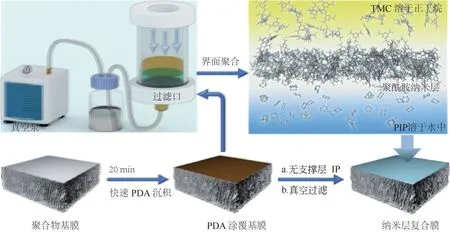

此外,向基膜表面引入亲水中间层也是近年来的研究热点。与聚合物基膜的本体改性不同,中间层介质能够在保持基膜结构完整的情况下改变聚酰胺层结构。相较于常见的聚合物基膜,中间层介质具有更易调控的孔结构以及表面亲疏水性,可使单体分布更加均匀,从而更有效控制单体在IP 过程中的吸收与释放[22]。Wang等[23]通过真空抽滤在超滤基膜表面形成纤维素纳米晶(CNC)中间层。CNC通过静电作用吸附二胺单体,控制单体扩散速率,从而降低了聚酰胺层的交联度,提高了一价/二价盐的分离效果。在6bar(1bar=105Pa)运行压力下,水渗透通量为34L/(m2·h·bar),对Na2SO4和MgCl2的截留率分别为97.7%和15.5%。此外,中间层也可作为牺牲层,在IP 反应结束后利用溶剂将其刻蚀溶解,进而制备超薄聚酰胺层。Karan 等[24]以氢氧化镉[Cd(OH)2]纳米线作为中间牺牲层,制备了超薄聚酰胺层(约8nm)的TFC 膜。Cd(OH)2牺牲层为IP 反应提供了非常光滑的表面,其多孔结构有效地控制了水相溶液的均匀扩散。对乙腈的渗透通量达到了112L/(m2·h·bar)。Wang等[22]以多巴胺改性的金属有机骨架(MOF)纳米颗粒(ZIF-8)为中间牺牲层,通过改变纳米颗粒在表面的聚集形态,制备了不同褶皱结构的聚酰层,有效提高了膜面积。水渗透通量达到了53.5L/(m2·h·bar),对Na2SO4的截留率为95%。尽管膜性能得到了改善,牺牲层的去除过程一定程度上会削弱聚酰胺层在基膜表面的附着力,导致机械性能下降。利用单宁酸(TA)[25]、聚多巴胺(PDA)[26]等多酚类物质可通过多种界面作用提高聚酰胺层与基膜的附着力,且对环境友好,目前被较多地用于中间层的构建。

2 调控反应过程

表2 基膜改性类型及部分改性方法

IP反应是聚酰胺TFC膜制备中的关键步骤,其本质是发生在活性单体之间强烈的缩聚反应。在反应过程中,聚酰胺层生长的同时伴随着自封闭和自终止效应[27]。聚酰胺层的结构和性能是由单体的化学组成和浓度,以及由此产生的理化性质(如孔隙率、厚度、表面电荷、交联密度等)共同决定的。不同的单体扩散速率是导致聚酰胺分离层具有球状、褶皱状等形貌的主要原因。Freger[27]通过对IP反应动力学的研究发现IP 过程具有不同的局部聚合物沉积模式。调控IP 反应过程、对反应条件进行优化,是制备性能优异、重复性好的TFC膜的前提。调控IP 反应过程关键是精确控制单体在两相溶液中的分配系数和扩散速率,使聚酰胺层结构合理化。对此研究者们采用了多种策略来对IP 反应过程进行调控,包括调控过程参数、引入添加剂和改进IP工艺等。

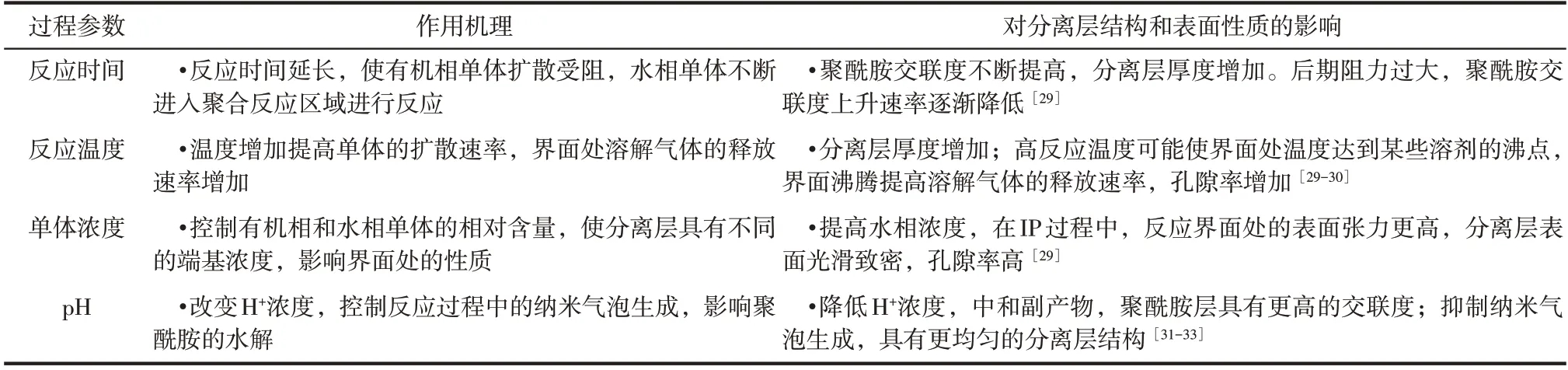

2.1 调控过程参数

在IP 过程中单体间的反应速率要远远大于单体扩散速率,故单体扩散是IP 反应过程的限速步骤。IP对于反应条件的变化十分敏感,反应温度、pH、单体的浓度和状态(湿度、纯度、化学活性等)很容易改变单体的扩散速率,进而影响IP 反应的进行程度[28]。理论上改变反应过程参数会改变单体在界面的扩散速率,形成具有不同孔隙率和孔隙结构的聚酰胺分离层。表3总结了IP过程参数对聚酰胺TFC膜分离层结构和表面性质的影响。

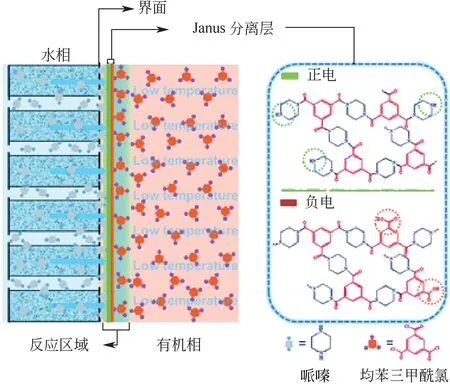

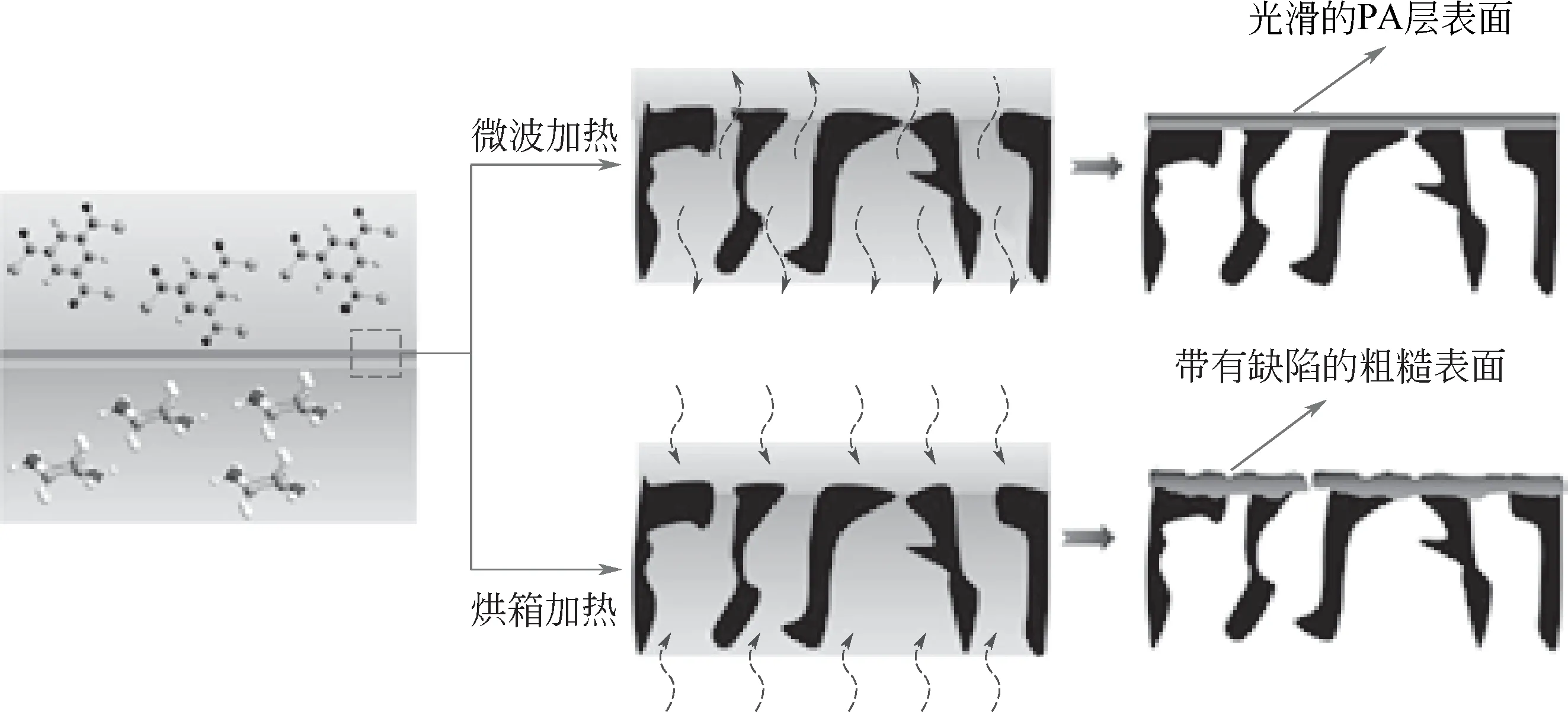

为了调控聚酰胺层内外表面的电荷分布,如图2所示,Liu等[34]通过控制两相单体浓度、比例和温度(降低有机相的温度),使更少的含胺水相单体扩散到反应区域,降低聚酰胺分离层厚度的同时使膜分离层两侧带有不同电荷(分离层外表面未反应的羧基水解增强其负电性,分离层内表面残留的氨基使其荷正电),增加二价阳离子的截留和抗污染性能。当有机相温度为-15℃时,TFC 膜的水渗透通量为18.28L/(m2·h·bar),对Na2SO4和MgCl2的截留率均在97%以上。外场强化同样可对IP 过程进行调控,如图3 所示,Huang 等[35]利用微波辅助加热替代烘箱加热,水分子振动产生的热量由支撑层内部快速均匀地向两侧传递。相较于常规加热法,在哌嗪(PIP)浓度较低的情况下,相同反应时间内可获得表面光滑、无缺陷的聚酰胺TFC膜,水渗透通量和分离选择性得到提高。在6bar 运行压力下,水渗透通量为26.18L/(m2·h·bar),对Na2SO4的截留率为97.7%。

图2 低温IP过程示意图[34]

2.2 添加剂调控

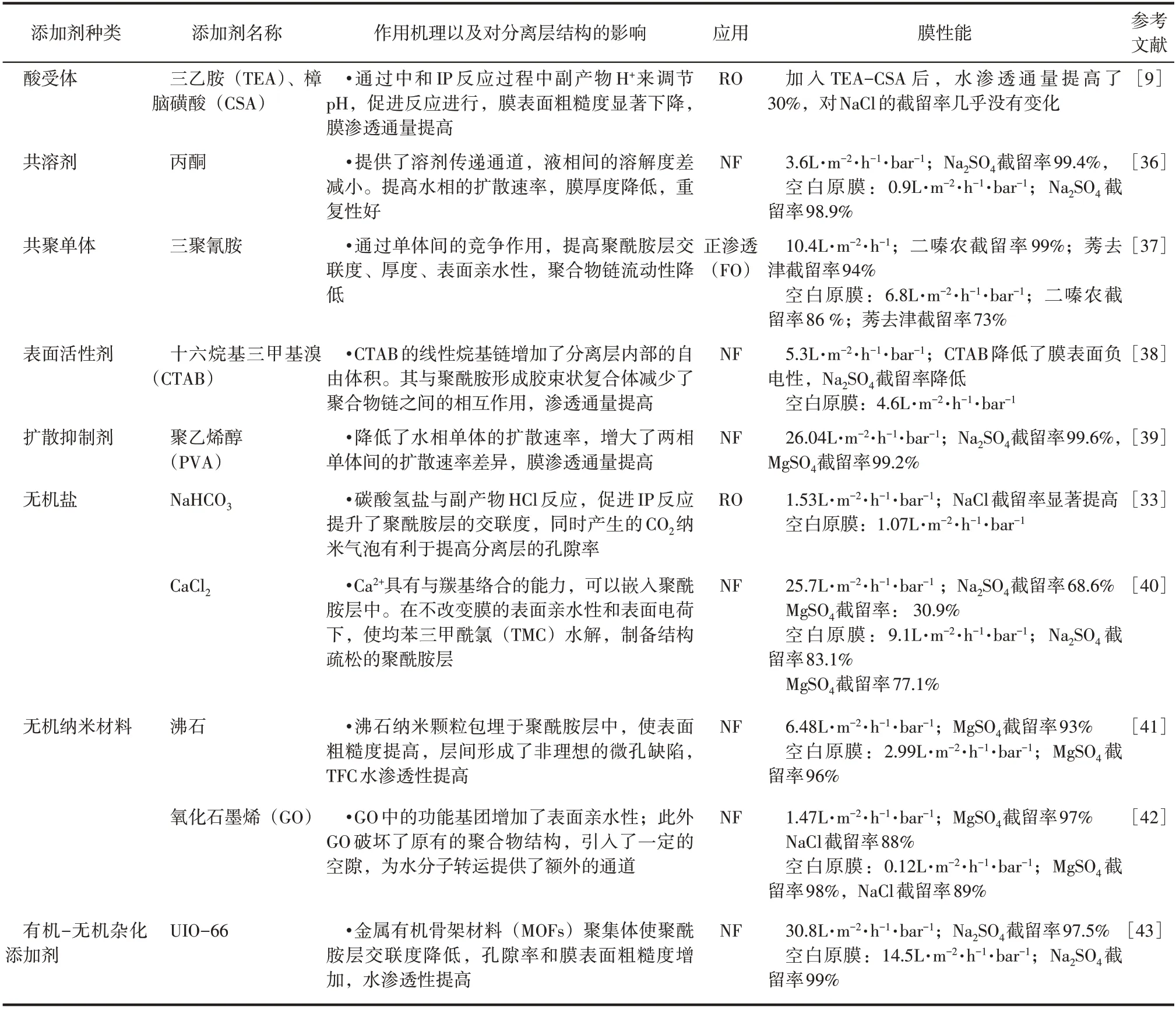

为了改善TFC膜性能,研究者们向水相或有机相单体溶液中加入添加剂(共溶剂、胺盐、表面活性剂、纳米颗粒等),旨在精确调控聚酰胺层结构,提高聚酰胺TFC膜的性能,打破其水渗透性和溶质截留率的“trade-off”。添加剂的尺寸大小、化学结构和化学活性等理化性质会影响单体的释放和扩散速率,具有活性基团的添加剂也可以参与聚合反应。表4列举了部分添加剂种类以及对分离层结构和性能的影响。

表3 IP过程参数对聚酰胺TFC膜分离层结构和表面性质的影响机制

影响IP 过程的添加剂种类很多,根据添加剂的极性和分散性等性质的不同,总体上可将其分为水相添加剂和有机相添加剂,其中水相添加剂占主要部分。水相添加剂大多是通过构建额外的水分子运输通道、改变单体扩散速率及反应速率、增强分离层表面亲水性等作用来实现聚酰胺层结构和性质的调控。此外,丙酮[36,44]、磷酸三丁酯[45]等非极性有机相添加剂,通常是通过与有机相单体形成络合物、构建水相和有机相之间的过渡层等作用来调控聚酰胺层结构和性质。这些调控通常会带来TFC膜水渗透性和抗污染能力的提高。添加剂调控易操作和放大生产,但其在单体溶液中的分散度以及与聚酰胺分离层结构的相容性是其应用的难点。工业化生产追求过程可操控,以确保能在宽工艺范围和大尺度参数下得到性能优异且均一的膜产品。而MOFs、沸石等纳米颗粒添加剂由于其分散性和相容性差,膜产品批次重复性不好,目前其有关研究尚处于实验室阶段。

图3 微波辅助加热的IP过程示意图[35]

表4 添加剂对聚酰胺TFC膜分离层结构和性能的影响

2.3 改进IP工艺

IP 反应快速,而传统的制备工艺很难对其进行精准的控制,制备的TFC膜通常具有较高的分离层厚度和表面粗糙度[46]。其厚度范围通常在100~200nm,极大增加了液体的传输阻力。此外,现有的调控过程有时会涉及一些复杂的操作步骤,阻碍了其工业化进程。近年来,研究者们对IP 工艺进行改进和创新,一方面旨在打破水渗透性和溶质选择性的“trade-off”效应,另一方面则可降低工业放大的难度。

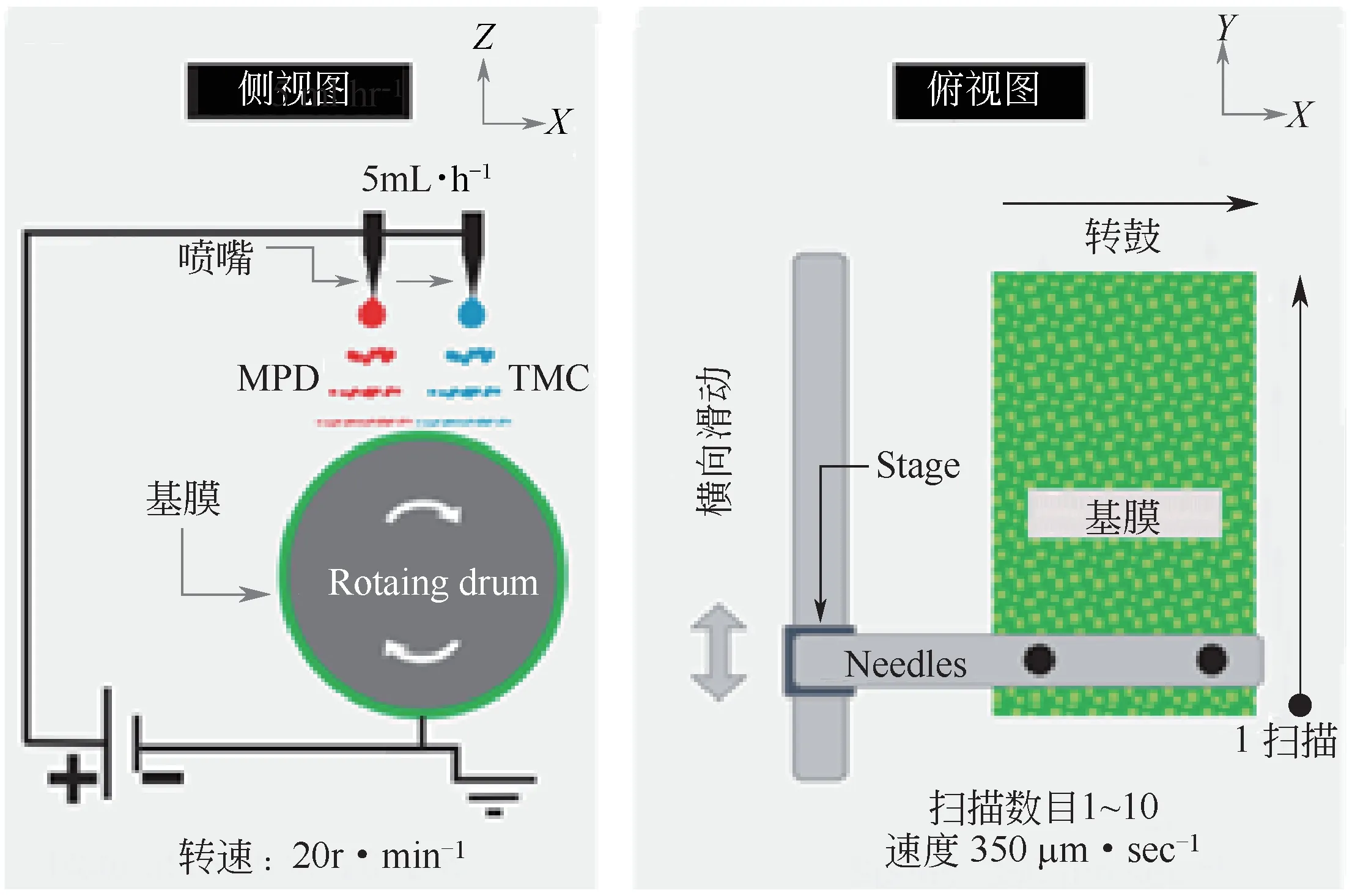

Kaur 等[47]在PVDF 纳米纤维膜上进行逆向界面聚合(IP-r),并与常规IP 工艺进行对比。相比水相溶液,有机相溶液由于不易在疏水性基膜表面迅速挥发,因此更容易保持溶液界面的完整性和均匀性。采用IP-r 法制备的聚酰胺膜结构均匀,湿润性好,对MgSO4的截留率为80.7%。此外,IP-r 法制备TFC膜的分离层表面残余的氨基有利于后续改性和交联。Wang等[48]通过逆向IP(IP-r)在纳米纤维素(CN)中间层上制备聚酰胺TFC 膜,并用TMC 溶液进行改性。当PIP 质量分数为3%时,相较常规IP 法,改性后的TFC 膜对NaCl 的截留率从74%上升至91%。如图4 所示,Zhu 等[46]采用无基膜的IP 法,在水-正己烷界面制备了12nm 厚的超薄聚酰胺层,之后通过真空抽滤将聚酰胺层粘附在改性PAN 基膜上。该方法消除了基膜对传热和单体扩散的负面影响,促进了两种非混相液体的传热,消除了界面的不稳定性,水渗透通量达到了25.1L/(m2·h·bar),对Na2SO4的截留率为99.1%。Ma等[49]提出了一种环保的IP工艺,采用电喷雾技术将反应单体直接沉积在PES基膜上。小液滴尺寸以及较低的单体浓度提高了反应的可控性,相比传统方法,制备的聚酰胺层厚度可低至4nm。当喷涂时间为5min 时,水 渗 透 通 量 为73.3L/(m2·h·bar),对Na2SO4的截留率为99.1%。通过对喷涂时间的调控, TFC 膜可由疏松NF 膜转变为RO 膜。Chowdhury等[50]提出了一种全新的3D打印技术(图5),利用电喷雾技术将反应单体沉积到基膜表面制备聚酰胺RO膜,实现了聚酰胺膜厚度及表面粗糙度的纳米级别精细调控。采用3D 打印技术制备的聚酰胺膜厚度最低为15nm。同时相较于商品化RO膜具有更优异的性能,水渗透通量可达3.68L/(m2·h·bar),对NaCl的截留率95%。

3 后处理

IP 反应具有自抑性,相界面生成的聚酰胺层会阻碍单体向反应区的扩散,降低反应速率。两相界面间瞬间反应结束,除去多余溶液后,IP 反应不会立即终止。聚酰胺层表面残留的活性单体往往还会自发进行后续的交联反应,膜表面上的残余活性基团也可作为活性位点与活性小分子、聚合物或纳米颗粒发生反应[51]。因此,后处理也是调控聚酰胺分离层结构和性能的常用手段,具有简单有效、易于规模化的优点。后处理按照目的可分为分离层的物理结构和化学性质调控。

图4 水-正己烷界面制备聚酰胺分离层示意图[46]

图5 电喷雾IP过程侧视和俯视示意图[50]

热处理是调控分离层物理结构最常用的手段,高温使TFC膜内部的残留溶剂挥发,并促使未反应的单体进一步反应从而提高交联度,同时热处理时间越久,膜表面残余酰氯基团水解成羧酸的程度相应减少。Zhan 等[52]通过控制热处理的温度和时间,发现在热处理过程中由于单体进一步的缩聚反应,聚酰胺层表面会形成结节状结构,从而增加膜表面粗糙度。之后随着热处理时间延长,残留溶剂挥发,结节状结构逐渐消失。此外,聚酰胺层交联度的增加提高其稳定性,在30bar 的运行压力下,水渗透通量的下降趋势明显小于空白膜。Chong 等[53]在热处理时在膜下方加入玻璃板,由于玻璃板具有较低的热导率,阻止了烘箱对基膜的直接加热。玻璃板在保护基膜结构的同时,限制了孔隙中水分的蒸发,增强膜表面的致密性。相较于常规的热处理方式,TFC膜的水渗透通量从0.28L/(m2·h·bar)增加到1.15L/(m2·h·bar),NaCl的截留率从88.1%提高到94.35%。Liu等[54]采用热水浴对TFC膜进行后处理,热水浴条件下膜受热均匀,在去除膜孔中残留有机溶剂的同时,也促进了PIP与TMC的反应。制备的TFC膜具有较低分离层表面粗糙度和厚度,水渗透通量为13.6L/(m2·h·bar),对MgSO4的截留率为95%。

溶剂处理也是十分常用的方法,通过溶剂浸泡使分离层结构发生溶胀和变形,同时溶液的pH 也会影响聚酰胺的水解程度。Shin 等[55]使用苄醇(BA)对聚酰胺层进行活化,BA 使聚酰胺发生溶胀,形成了更多的水分子传输通道,水渗透通量提高了40%。Jimenez 等[13]使用有机溶剂N,N-二甲基甲酰胺(DMF)和二甲基亚砜(DMSO),在不影响超滤基膜的条件下将聚酰胺分离层中松散的小分子聚集物溶解,显著提高了水渗透性。并且由于分子链间的溶胀重排作用,可大幅减少分离层中的缺陷。

4 结语与展望

本文从基膜改性、调控单体反应过程、聚酰胺层后处理3个角度综述了目前对聚酰胺TFC膜理化性质和分离性能的调控优化。优化基膜表面孔结构、亲疏水性和粗糙度,可抑制聚酰胺层向基膜的渗透和调节亲水单体的扩散,获得更加光滑亲水超薄的聚酰胺皮层,提高TFC膜的水渗透性、分离选择性和抗污染性能。精确控制IP 过程参数可以调控单体扩散速度和反应程度,获得符合预期的膜分离性能;向单体中加入添加剂,通过影响单体的释放和扩散速率精确控制聚酰胺层结构,有望打破水渗透性和溶质截留率的“trade-off”;对IP 工艺进行改进,可提高对IP 过程的可控性,实现TFC 膜性能的飞跃;对于后处理,可改变聚酰胺分离层的理化性质,简单易行的对TFC 膜进行个性化设计。虽然目前对于聚酰胺TFC膜结构和性能调控的研究取得了一定的进展,但是仍有许多尚未解决的问题。

首先,对于基膜的选择标准尚不清晰。高亲水性不一定是选择基膜材料的唯一标准,亲水性高的基膜,分离层与基膜之间的附着力较弱[58],降低膜组件使用寿命;基膜性质的微观变化会对TFC膜性能产生较大影响,降低规模化生产的稳定性。其次,IP过程对反应条件变化十分敏感,降低TFC膜的不同批次重复性,导致对聚酰胺分离层构效关系的研究存在一定难度。另外,受限于现有技术,对微观尺度上的IP反应机理研究尚不深入,机理模型仍存在一定的局限性,对于一些反常的现象无法从分子尺度上解释其原因。最后,基膜改性和构建多孔中间层通常操作复杂、增加成本,一些改进型IP工艺放大比较困难,不利于大规模的工业应用。实验室研究成果走向工业化还有一段距离。当然,在实验室研究中加深对IP过程的理解将有助于TFC膜规模化制备时针对工况变化进行配方和工艺的调整。

因此,对IP 过程调控的发展还应着眼于以下几个方面。

(1)注重基膜理化性质与聚酰胺层结构之间的关系,开发性能更加优异的基膜材料,建立适用于不同基膜材质的IP 反应机理模型,提高模型的普适性。

(2)注重对聚酰胺分离层构效关系的研究,从微观尺度上探明反应条件变化对聚酰胺分离层结构和性质的影响,更深层次的理解过程参数、添加剂对于单体扩散-反应过程的影响机制。

(3)创新IP工艺,优化单体的扩散反应方式,打破TFC 膜性能的“trade-off”效应,降低工业化难度。

(4)研究不同溶剂对聚酰胺结构的影响机理,开发绿色制膜溶剂,发展更加简便高效、易集成放大的膜改性和后处理工艺。