疏水石墨烯膜的制备及其用于膜蒸馏脱盐的研究进展

高凯华,茆羊羊,刘公平,金万勤

(材料化学工程国家重点实验室,南京工业大学化工学院,南京211816)

水资源的短缺和安全问题是21 世纪最大的挑战之一[1-2]。人口的快速增长、工业化的急速发展以及气候变化等问题对水资源的安全性造成了巨大的压力,进一步加剧了全球水资源危机。脱盐技术是解决水资源短缺最常用的方法,尤其是饮用水。目前仍需开发低成本、低能耗、环保安全的脱盐技术以获得清洁水资源的持续供应[3]。与传统脱盐技术相比,膜分离技术具有明显优势。例如,与传统吸附方法相比使用更少的空间;具有优异的分离效率和选择性,可以获得更高质量的水质;易于维护和连续操作。其中,膜蒸馏(membrane distillation,MD)技术,通常在低温、常压下操作,理论截盐率为100%,且对原料液浓度的灵敏度较低,有望解决盐浓缩物分离等问题[4]。

近年来,石墨烯材料凭借其独特的二维结构及快速传质通道,在水质净化、溶剂脱水、气体分离等膜分离领域受到越来越多的关注。石墨烯的疏水性,使其在膜蒸馏脱盐方面展现出巨大潜力。本文先后从膜蒸馏的基本原理、疏水石墨烯膜的材料性质及制备、疏水石墨烯用于膜蒸馏脱盐及未来展望展开综述。

1 膜蒸馏概述

膜蒸馏是一种以疏水微孔膜两侧蒸汽压差为推动力实现物料分离的膜过程,被广泛应用于海水脱盐、有机废水处理、食品加工等领域[5]。膜蒸馏技术用于水脱盐过程时,水在高温进料侧膜表面蒸发,水以蒸汽的形式透过多孔疏水膜并在低温渗透侧被冷凝收集,而非挥发性的盐组分无法透过膜,从而实现盐水分离[6]。通常,根据膜渗透侧收集水蒸气的不同方式(图1),膜蒸馏技术分为4 类[7]:直接接触式膜蒸馏(direct contact membrane distillation,DCMD)、空气隙式膜蒸馏(air gap membrane distillation,AGMD)、吹扫气式膜蒸馏(sweep gas membrane distillation,SGMD)及真空式膜蒸馏(vacuum membrane distillation,VMD)。

DCMD过程的优点是结构简单、能耗低,但由于大量热量从高温侧直接进入冷却水中[8-9],使得该操作方式热效率降低,容易造成热损失[10];对于AGMD,膜渗透侧的冷凝产品可以准确计量[11],适用于实验室研究,但缺点是通量低、结构复杂且不适用于中空纤维膜,一定程度限制其工业应用[7]。SGMD 过程的传质推动力比DCMD 和AGMD 大[12],但需要额外的冷却器冷凝透过侧的蒸汽,故能耗较大[13],适合用于理论分析;对于VMD,这种膜蒸馏的热传导损失可以忽略,因而可用来测定温度边界层的传热效率[14]。为防止料液进入膜孔,VMD需采用相对较小孔径的膜,但比其他膜蒸馏过程具有更大的传质通量,近几年来受到较多关注[15]。光热膜蒸馏技术亦成为一种很有前途的膜蒸馏脱盐技术,然而太阳能热转换的能效较低,因此需要对该工艺进行复杂的改造及深入的研究[16]。

图1 四种膜蒸馏技术操作示意图[7]

MD 膜的主要特征是多孔性和疏水性,用于膜蒸馏脱盐的膜材料主要包括聚合物材料、无机材料、有机无机复合材料及其他新型纳米材料。传统聚合物疏水膜材料,如聚偏氟乙烯(PVDF)、聚四氟乙烯(PTFE)及聚丙烯(PP)等[17-18],国内天津工业大学[19]、中国科学技术大学[20]、天津大学[21]等多个研究单位对此类疏水聚合物膜的孔结构控制、疏水性调节、膜的抗污染性能等方面开展了长期深入研究。近年来,共混聚合物膜材料也成为研究热点, 如PVDF-HFP、 PVDF-CTFE、 PVDF-PS、PVDF-PES 等凭借其优异的理化性质[22-24],在膜蒸馏脱盐中展现良好的分离性能。

目前研究较多的无机疏水膜材料主要是陶瓷类材料,它们是由金属氧化物,如氧化铝、氧化锆等材料高温烧结而成。陶瓷膜表面通常是亲水的,因此通过修饰有机长链的方法使其呈现疏水性[25],但此类方法改性的陶瓷膜难以在高温、强酸等复杂进料条件下稳定维持其疏水性和脱盐性能。

为提高膜蒸馏脱盐过程的水通量、疏水稳定性、抗污染性能[26],人们开始关注一些新型的膜材料,如石墨烯[27-28]、碳纳米管[29-30]等。其中,石墨烯凭借其独特的二维结构、本征疏水、各向异性热传导性能等特性,在膜蒸馏脱盐应用中展现出良好的分离性能。

2 疏水石墨烯膜材料

石墨烯是一种由碳原子以sp²杂化轨道组成六角型呈蜂巢晶格的新型二维材料,在电学、热学、光学方面有着优异的性质,使其在基础研究和实际应用中均展现巨大潜力[31]。近年来的相关研究表明:①本征疏水石墨烯结构中的碳原子为水蒸气提供有效的吸附位置,但排斥液态水分子[32];②石墨烯是一种具有高导热性各向异性的二维纳米材料,由于石墨烯晶格中的sp2键合,在x-y 方向观察到高导热性,而在z 方向观察到弱范德华相互作用,导致较差的热传导,使其在MD过程中具有潜在优势;③石墨烯与常见污染物分子之间的相互作用属于弱物理吸附型,在连续流动的进料条件下,污染物分子不易在石墨烯表面附着[33],此外石墨烯的表面持电荷中性,也有助于提高膜的抗污性能[33]。因此,石墨烯类材料在制备疏水膜及其在膜蒸馏脱盐方面具有独特优势。本节将从石墨烯的疏水性质和疏水石墨烯膜的制备两个方面介绍疏水石墨烯膜材料。

2.1 石墨烯的疏水性质

固体表面的亲疏水性通常用水在表面的接触角来表征。当接触角θ<90°,固体表面呈亲水性质;当θ>90°,固体表面呈疏水性质;当θ>150°且滚动角α<10°时,固体表面呈超疏水性质。通常采用Young’s 经典方程[34]、Wenzel 模型[35]、Cassie-Baxter模型[36]及过渡模型[37]描述固体表面的亲疏水性质。

基于密度泛函理论,Leenaerts等[38]通过模拟计算发现水分子之间的结合能大于石墨烯表面对水的吸附能,使得水分子在石墨烯纳米片上形成团簇,进而石墨烯表面呈现疏水性。获得疏水石墨烯的另一重要途径是以氧化石墨烯为基础,进行化学修饰或形貌调控得到疏水氧化石墨烯。尤其是在将石墨烯纳米片制备成膜的过程中,石墨烯纳米片层之间作用力较弱,难以堆积形成稳定的膜,因此,大量研究将含有丰富含氧官能团的氧化石墨烯进行还原处理、功能化修饰及形貌调控等,再通过层层组装、压力驱动、化学气相沉积及喷涂等方法制备疏水石墨烯膜。

2.2 石墨烯疏水膜的制备

石墨烯基疏水膜可分为两大类:①以石墨烯为原材料制备的疏水石墨烯膜;②以氧化石墨烯为原材料制备的疏水氧化石墨烯膜。其制备方法包括模板辅助化学气相沉积法、激光处理法、拉伸褶皱法、功能化修饰以及静电纺丝法。

2.2.1 模板辅助化学气相沉积

化学气相沉积法(chemical vaporous deposition,CVD)是利用气态的先驱反应物,通过原子、分子间化学反应,使得气态前体中的某些成分分解,从而在基体上形成薄膜。采用CVD 法制备的石墨烯一般比较平整,因此需要在其表面构筑粗糙结构来调控表面润湿性。研究表明:以具有粗糙结构的固体为模板,通过挤压或涂覆后固化等技术将疏水材料沉积在模板上,再经过模板成型、脱除模板等可获得超疏水表面[39]。为了引入特定的微纳米结构,相关研究提出了模板辅助CVD 生长的方法制备疏水石墨烯薄膜[40]。

Dong等[41]以Si为模板衬底,采用微波等离子体CVD 方法制备了超疏水石墨烯薄膜。他们首先在平面Si衬底上制备垂直排列的几层石墨烯纳米片,表面水接触角为132.9°。为了实现高度不润湿的性能,将石墨烯放置在具有微纳米柱阵列的Si 衬底上生长。如图2(a)、(b)所示,石墨烯纳米片均匀分布在Si 基底上,包括微米柱阵列的侧面和底部。由Si 衬底的微观结构和微米柱边缘的纳米结构组成的微纳米复合结构,使得石墨烯表面疏水性达到149.8°,再经十八胺处理后,石墨烯表面的接触角增加到152.0°,呈超疏水性。

Yoon 等[42]利用CVD 法在铜箔上生长出三维结构的石墨烯。首先在空气中将铜箔加热到600℃,发现在铜基底上长出了纳米晶须,然后在氨气气氛下1000℃加热还原三维的铜箔基底,最后采用CVD 法以甲烷为碳源生长石墨烯。结果发现,相比于在平整铜箔上生长的石墨烯,在3D 铜箔上生长的石墨烯的接触角显著提高,进一步将聚二甲基硅氧烷注入到三维的石墨烯结构中,接触角达154.2°,展示了在任意基底上制备超疏水三维多孔石墨烯的可行性。

图2 微波等离子体化学气相沉积法在硅模板上制备超疏水石墨烯薄膜[41]

上述制备方法操作简单,模板可重复利用,但不足之处在于制备效率较低,模板的力学性能不高,有时会发生断裂、微结构损坏等问题,此外无法用模板精确制备小于50nm的表面粗糙结构。

2.2.2 激光加工法

图3 不同气氛下采用不同激光加工技术制备超亲水-超疏水石墨烯薄膜[46]

激光加工是实现疏水膜表面的有效途径之一。区别于化学修饰形成的疏水表面,通过紫外可见光和近红外激光处理,材料可产生纹理形貌进而形成疏水表面[43]。例如,聚醚砜的紫外激光处理[44]和聚酰亚胺表面的紫外激光图案化[45],均证明了激光加工材料表面以增加粗糙度会产生超疏水性。近期,也有研究表明通过控制激光诱导加工的气氛条件,如图3所示,能够有效地调控石墨烯表面的表面能和润湿性[46]。Tour等[46]在O2中对聚酰亚胺进行二氧化碳激光诱导制备的石墨烯薄膜表面呈现超亲水性质;而使用Ar 或H2激光诱导制备的石墨烯薄膜表面的水接触角>150°,呈现超疏水性质,并且这种超疏水石墨烯薄膜能有效用于油水分离和防结冰表面等领域。

2.2.3 拉伸褶皱法

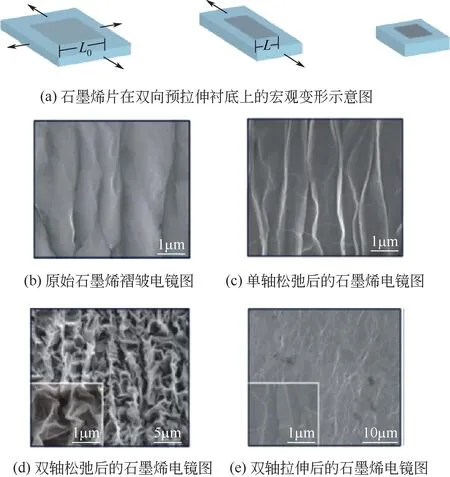

通过对负载石墨烯的支撑体进行拉伸预处理,表面生长石墨烯薄层后再收缩支撑体,从而获得高度粗糙、大面积功能化的疏水石墨烯薄膜。该方法对支撑体的弹性、力学性能要求较高,其中聚二甲基硅氧烷衬底最为常见。Zang 等[47]将CVD 生长的寡层石墨烯薄膜转移到长度为其原始尺寸三倍(预应变为200%)的预拉伸聚二甲基硅氧烷支撑体上,如图4,然后衬底沿着两个方向收缩,黏附的石墨烯纳米片以相同的程度收缩,形成了不同层级的粗糙度。褶皱石墨烯的粗糙结构对于疏水性至关重要,因此可以通过调节松弛类型(例如单轴或双轴)和预应变水平(例如100%或250%)调整表面的润湿性。

图4 对支撑衬底进行拉伸-松弛制备的大规模疏水石墨烯薄膜[47]

2.2.4 功能化修饰

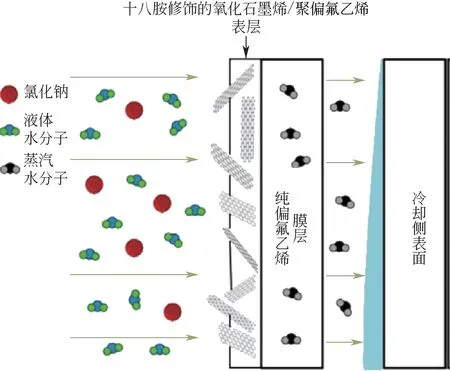

表面功能化是改变表面化学性质获得疏水表面的有效方法。氧化石墨烯(graphene oxide,GO)含有大量可修饰的含氧官能团,呈现亲水性质,为改变GO表面疏水性,对其进行疏水功能化修饰是一种简单、普遍且有效的途径。笼状倍半硅氧烷(POSS)是一种独特的笼状分子结构,Xue 等[48]首先对POSS 进行氨基化处理得到POSS-NH2,并进一步通过酰胺形成共价接枝到GO纳米片上,制备得到超疏水的褶皱石墨烯表面,表面水接触角高达157°。Lin 等[49]利用十八胺对GO 进行功能化修饰,如图5 所示,结果表明接枝了十八胺的GO 表面能降低,疏水性显著增加,水接触角达到132.4°;所制备的薄膜进行150℃热处理1h后,表面水接触角高达163.2°,呈现超疏水性质。

其他疏水功能化修饰的化学分子还包括异氰酸苯酯[50]、含氟硅烷[51]等。总体而言,功能化改性制备疏水GO膜的方法操作简单、反应机理清晰,但膜表面的疏水稳定较差,在复杂的流体流动、强酸碱条件下,疏水基团易脱落是目前面临的主要问题。

2.2.5 静电纺丝法

图5 十八胺修饰氧化石墨烯制备的膜表面水接触角[49]

将石墨烯或改性后的氧化石墨烯与聚合物混合,是制备多孔疏水石墨烯膜的另一重要途径。静电纺丝是一种特殊的多孔纤维膜制备工艺,聚合物溶液或熔体在高压电场作用下,针头处的液滴会由球形变为泰勒锥形,并从圆锥尖端延展得到纤维细丝,进而产生微纳米级直径的聚合物细丝,在接收器上交织形成多孔膜。在疏水聚合物,如聚偏氟乙烯(PVDF)、聚四氟乙烯(PP)中通过静电纺丝掺杂石墨烯或氧化石墨烯,能够明显改善膜表面的疏水性和分离性能。Li 等[52]先将氧化石墨烯进行1H、1H、2H、2H-全氟辛基三乙氧基硅烷功能化修饰,再将其与聚偏氟乙烯共混,采用静电纺丝技术在聚四氟乙烯支撑体上制备了多孔纳米纤维膜,发现当加入4%硅烷改性的氧化石墨烯后,膜表面水接触角从104.0°增加至140.5°,疏水性明显提升。通过测试膜的真空式膜蒸馏脱盐性能,膜的水通量高达36.4kg/(m2·h),是原始膜的两倍,同时膜的截盐率保持在99.9%以上。

3 疏水石墨烯膜用于膜蒸馏脱盐

结合国内外的研究进展,目前石墨烯膜材料用于膜蒸馏脱盐主要包括3种形式:①以石墨烯或功能化修饰的氧化石墨烯与聚合物混合制备混合基质膜;②在传统聚合物膜表面修饰石墨烯制备石墨烯复合膜;③以石墨烯为主体制备石墨烯纯膜。

3.1 石墨烯混合基质膜

疏水石墨烯混合基质膜主要分为石墨烯与聚合物共混、疏水性氧化石墨烯与聚合物共混这两大类。石墨烯具有本征疏水性、高的热稳定性和机械刚度以及高的比表面积,作为纳米填充物可促进与聚合物基质的相互作用,为水蒸气提供更多的扩散路径,同时能增强膜的表面粗糙度和疏水性;以功能化修饰的氧化石墨烯作为纳米填充物,能够在降低膜孔润湿性的同时降低膜的热导率,从而缓解膜内温度极化和热扩散等问题[53]。通常制备多孔疏水石墨烯混合基质膜的方法有相转化法和静电纺丝法。

Leaper 等[54]将3-(氨丙基)三乙氧基硅烷功能化的氧化石墨烯(GO-APTS)加入PVDF聚合物溶液中,采用非溶剂相转化法制备出高通量、高强度的气隙式膜蒸馏膜(图6)。研究表明,与纯PVDF相比,GO 和GO-APTS 的加入将水通量分别提高了52%和86%,同时保持高盐截留率(>99.9%),这主要归因于增加的膜表面积和孔隙率。该研究初步验证了石墨烯作为纳米复合填料制备膜蒸馏脱盐膜的可行性。

Woo等[53]采用静电纺丝法将石墨烯掺入疏水的聚偏氟乙烯-六氟乙烯共聚物中,系统考察了不同石墨烯掺杂量对石墨烯混合基质膜的疏水性、孔径、孔隙率及抗拉强度及分离性能的影响。研究发现,含5%质量分数的石墨烯混合基质膜的表面水接触角高达162°,采用AGMD 分离3.5%氯化钠水溶液时,相比于商业化的PVDF疏水膜,展现出更高的机械性能和分离稳定性能(图7)。该工作表明将石墨烯掺杂疏水聚合物,结合静电纺丝制备技术,可制备高性能的MD脱盐膜。

图6 聚偏氟乙烯膜断面电镜图[54]

图7 石墨烯混合基质静电纺丝纤维膜(G5PH)和商用聚偏氟乙烯膜(C-PVDF)的气隙式膜蒸馏脱盐性能[53]

2019 年,Salem 等[55]采用静电纺丝技术制备了掺杂石墨烯的聚醚砜/聚偏二氟乙烯(PES/PVDF)共混膜,在PES/PVDF(质量比为3∶1)共混物中仅添加质量分数为2%的石墨烯纳米片,所制备的混合基质膜的水接触角增加至(132.3±0.8)°,用于DCMD 脱盐,当进料入口温度为65℃、流速为30L/h、氯化钠浓度为10g/L时,膜的渗透通量约为19.4kg/(m2·h)。

3.2 石墨烯复合膜

石墨烯复合膜主要借助石墨烯片层间的纳米通道实现水蒸气的快速传输,同时石墨烯能够提供较光滑的膜表面以减少盐结晶现象[56]。膜进料侧表面复合石墨烯或疏水化氧化石墨烯时,主要是利用石墨烯的疏水性、表面抗污染性能及褶皱的粗糙结构,改善原始聚合物膜的孔结构和粗糙度;而在膜后侧复合亲水的氧化石墨烯,可增强膜渗透侧冷凝收集性,从而实现更高的脱盐性能。Zahirifar 等[57]在PVDF膜表面涂覆一层十八胺功能化氧化石墨烯(GO-ODA)薄膜层,制备了一种新型结构的双层膜(图8),提高了膜的表面粗糙度和疏水性。在AGMD过程中,以3.5%NaCl 水溶液为原料,在80℃下未改性和新型双层膜的水通量分别为18.2kg/m2·h 和16.7kg/m2·h,截盐率分别为88.5%和98.3%。此外,高疏水性和低热导率的GO-ODA 薄膜有助于降低膜表面的孔润湿性、温度极化和热扩散系数。

图8 十八胺修饰的氧化石墨烯/聚偏氟乙烯复合双层膜结构[57]

Intrchom 等[58]提出将亲水GO 复合在PP 支撑的PTFE 膜渗透侧表面,制备一种增强水蒸气冷凝透过的DCMD 膜。通过固定GO 来改善PTFE 渗透侧的亲水性,以促进水蒸气的快速冷凝和排出,结果发现当进料盐浓度为10000mg/L时,在80℃下水通量高达64.5kg/m2·h,比未改性的膜通量高了15%。

3.3 石墨烯纯膜

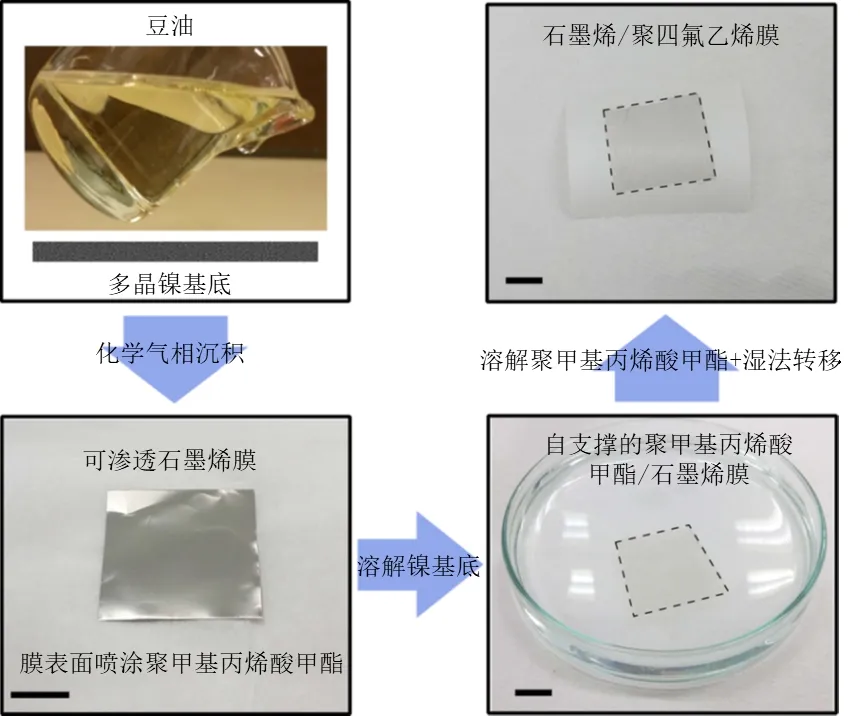

图9 聚甲基丙烯酸甲酯模板法辅助化学气相沉积法制备石墨烯纯膜过程示意图[33]

目前,主要采用化学气相沉积法和激光诱导法制备疏水石墨烯纯膜用于膜蒸馏脱盐。Dong等[33]通过化学气相沉积制备了疏水石墨烯薄膜(图9)用于直接接触式膜蒸馏中脱盐,通过多层、错配、部分重叠的石墨烯晶粒的纳米通道实现了水分子的快速渗透。石墨烯纯膜表面多个区域的域边界轻微重叠,这些由不匹配和重叠的石墨烯域形成的纳米通道将有助于水蒸气的快速传输,水蒸气在石墨烯薄片之间传输时,流动阻力显著降低,并且石墨烯局部纳米级的起皱会增加石墨薄膜的表面粗糙度,产生独特的的表面微观结构,以促进水蒸气的进入和快速渗透。该类膜与商业化的疏水膜相比,在水通量和截盐率方面具有较大优势,并在处理含有污染物(如油和表面活性剂)的盐水过程中,经过72h仍展现出良好的抗污染能力。目前所报道的CVD法制备的石墨烯纯膜在膜蒸馏性能测试时,能够保证石墨烯膜结构和分离性能的稳定性。但在膜制备过程中,模板剂的转移与去除容易发生膜的脆断和脱落等问题。

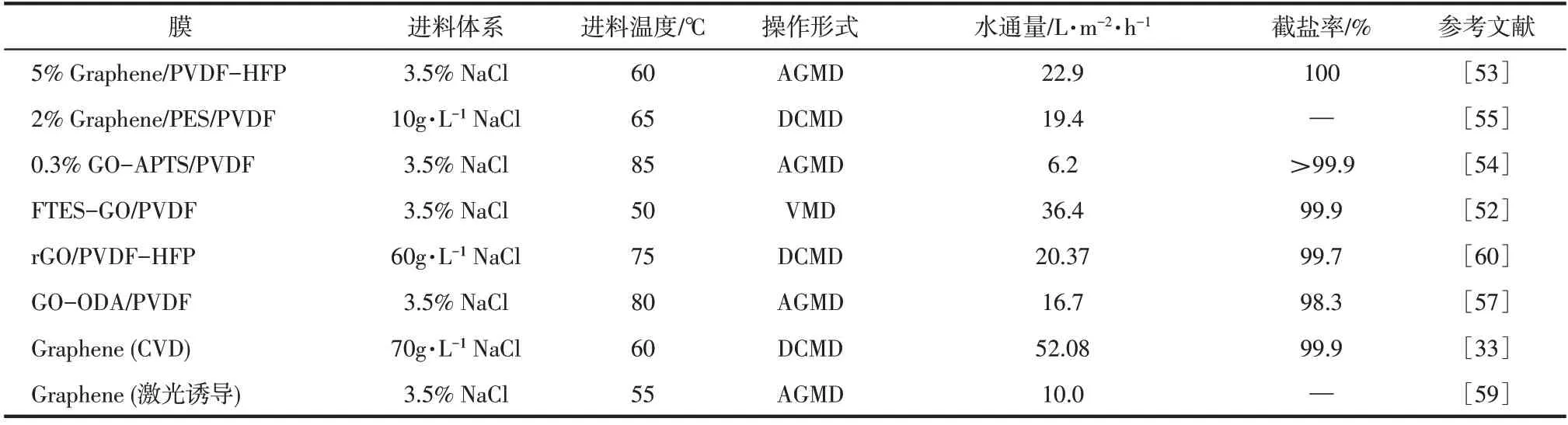

表1 石墨烯材料应用于膜蒸馏脱盐性能汇总

Backhouse 等[59]采用激光诱导法制备可控润湿性的石墨烯表面,表面水接触角最高达176°,这种超疏水表面被设计制备成多孔疏水膜,用于气隙式膜蒸馏脱盐,在测试几个月的时间内,未出现膜结构破坏或超疏水性的丧失,论证了激光诱导法制备疏水石墨烯膜的可行性。

表1汇总了近年来基于石墨烯材料制备的疏水膜在膜蒸馏脱盐中的分离性能。石墨烯混合基质疏水膜,通常以聚合物作为主体膜材料、石墨烯作为纳米填料,膜制备工艺相对成熟,相比于商业化膜,具有更高的脱盐性能;石墨烯复合疏水膜,一定程度上能充分发挥二维石墨烯的优异传质特性,但石墨烯膜层与聚合物膜层之间的界面结合性等问题不容忽视;石墨烯纯膜用于膜蒸馏脱盐过程机理相对清晰,分离性能较高且不依附于其他膜材料,石墨烯膜结构相对可控,但目前制备疏水石墨烯纯膜的方法成本较高、操作比较复杂,其实际应用仍面临挑战。

4 结语

本文综述了疏水石墨烯在膜蒸馏脱盐中的最新研究进展。简述了膜蒸馏技术的研究现状及石墨烯材料的疏水性质;概括了疏水石墨烯膜的制备方法(模板辅助化学气相沉积法、激光加工法、拉伸褶皱法、功能化修饰及静电纺丝法);综述了石墨烯混合基质膜、石墨烯复合膜及石墨烯纯膜在膜蒸馏脱盐中的应用进展。

然而,疏水石墨烯用于膜蒸馏脱盐仍处于初步的基础研究阶段,未来可从以下几个方面进一步推进该方向的发展:①建立石墨烯用于膜蒸馏脱盐的传质理论模型;②进一步提升石墨烯疏水膜的脱盐性能;③设计制备稳定疏水的多孔石墨烯膜。