基于介电性质差异的微波诱导强化蒸馏分离

赵振宇,李洪,李鑫钢,高鑫

(天津大学化工学院,精馏技术国家工程研究中心,天津300350)

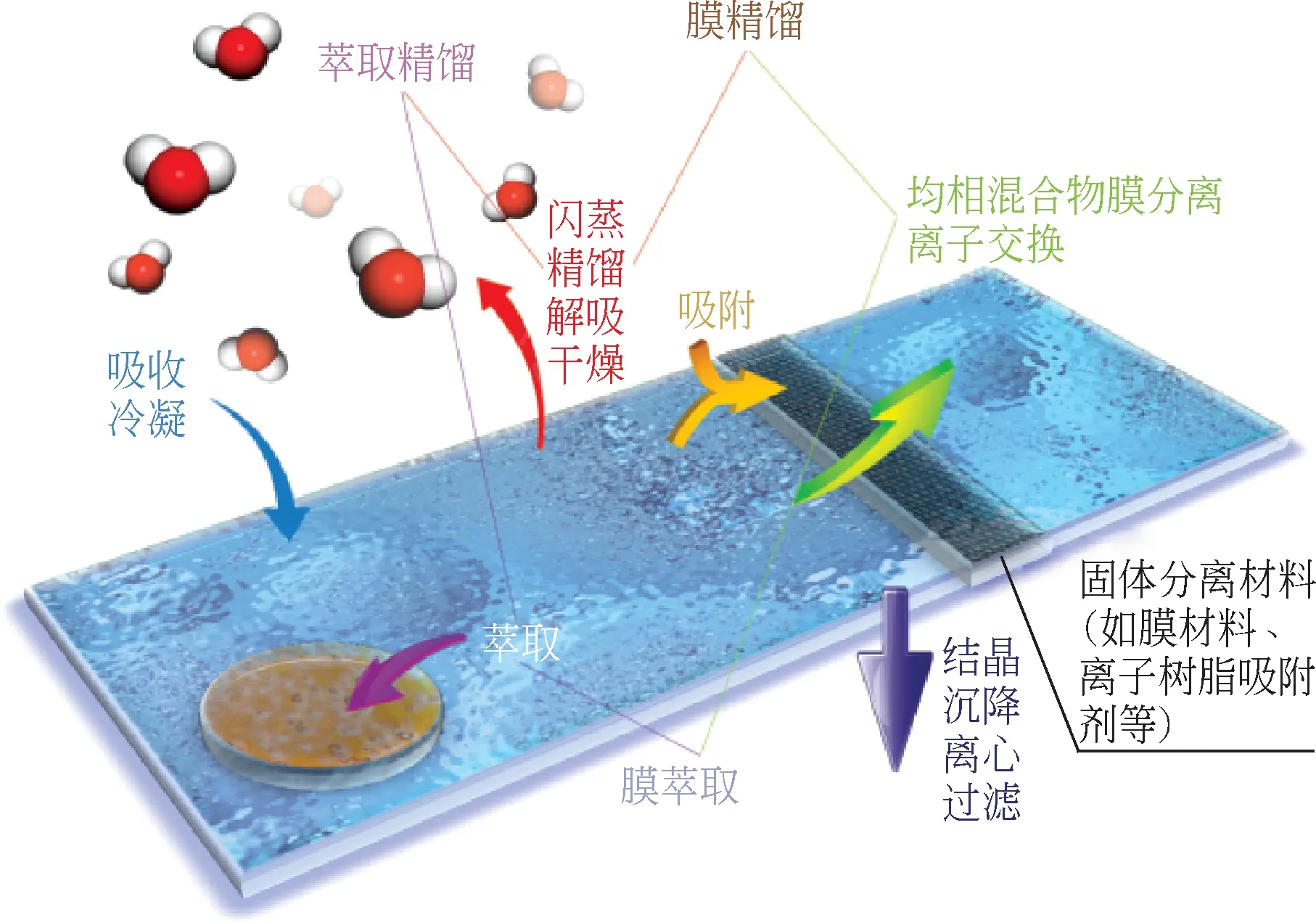

化工分离单元操作通常利用待分离混合物之间某种物理性质的差异,依据热力学相平衡以及相间动力学传质来实现分离。例如,精馏分离,利用混合物间的相对挥发度差异,通过气-液两相间的传质过程,实现混合物分离;萃取分离,利用混合物各组分在萃取剂中的溶解度差异,通过液-液相传质实现混合物分离;吸附分离,利用混合物各组分与吸附剂结合能力差异,通过气-固(或液-固)相间传质实现分离;结晶分离,利用混合物各组分间溶解度差异,通过固-液相传质实现混合物的分离;均相混合物的膜分离,利用混合物各组分在膜内传质性能的差异,通过固-液(或固-气)传质实现混合物分离等。实现混合物分离需要具备两个必要条件,一是混合物间存在某种性质的差异,二是进行不同相间的传质过程。根据上述特点,可以将各类经典化工分离过程单元操作总结如图1所示。

图1 基于相态传质行为的各类化工分离单元操作

如上所述,各类化工分离过程中均需要使用分离剂。通常来讲分离剂可分为两类:质量分离剂(MSA)和能量分离剂(ESA)。质量分离剂包括非均相溶剂(如萃取分离过程中的萃取剂、吸收过程中的吸收剂),电解质(如盐析分离的无机盐或有机盐),非均相固体材料(如膜分离操作中的膜材料、吸附床层的吸附剂)等。能量分离剂通过能量的输入和抽出引发新相产生,利用热力学相平衡实现分离,如蒸馏、蒸发等通过热能输入以引发气相产生、结晶过程热量的抽出以引发晶体析出。近几年,其他新兴形式的能量,例如电能、光能和微波能等,已经越来越多地用来驱动和强化化工过程,这为分离技术的发展提供了新的思路。在质量分离剂的研究中,如萃取分离、膜分离、吸附分离等,由于其各自分离剂的特性不同,对分离效果和操作方法都呈现出巨大差别,因此不断改进和开发优良的质量分离剂也是当前分离过程研究领域的热点方向。例如:由于离子液体作为新型绿色萃取剂的发现,为萃取分离过程发展提供了新的增长点和有力支撑;而膜材料作为膜分离过程的关键部分,一直是膜分离领域的研究热点,特别是新兴材料如氧化石墨烯等二维材料以及COFs 等多孔材料的发现为其研究提供了众多可能;同样,吸附剂作为吸附过程的分离剂,由于MOFs、COFs 等多孔材料的发现,为吸附分离过程的发展开辟了崭新的思路。与之类似,最近能量分离剂由于输入能量特性的不同而对分离效率和单元操作产生强化和提升而广受关注,如电场、超声场以及微波场等新型能量形式在化工分离过程中的应用。

其中微波能由于其清洁高效以及选择性加热的特点,在干燥、萃取等化工领域中得到广泛应用。其作为一种特殊的能量输入形式,不依赖于传统过程中的传热方式,而是在外加电磁场作用下促使分子本身运动而产生热量,我们称之为“诱导加热”。微波会选择性加热介电损耗较高的极性物质,而对于介电损耗较小的非极性物质几乎没有加热作用,这为开发基于介电性质差异为分离原理的微波诱导强化蒸馏分离新技术提供了可能。蒸馏是最耗能的化工分离单元操作,而蒸馏的能耗和分离效率主要取决于被加热物系的相对挥发度。倘若微波的选择性加热作用可以提高待分离体系中某些组分的挥发度,那么用微波能来辅助蒸馏过程可能会有效提高蒸馏过程的分离效率,那么微波这种能量形式作为化工蒸馏分离过程的能量分离剂必将对蒸馏分离技术带来巨大的变革。

依据微波加热特性,本文从微波辐射能与物质之间的作用原理出发,阐述微波作为新型能量分离剂在基于混合物介电性质差异的微波诱导强化蒸馏分离过程的研究进展,并从基础理论到实际应用角度系统性地介绍微波诱导强化蒸馏分离技术。最后,提出微波技术与其他过程的耦合概念,为基于介电性质差异实现混合物分离过程的研究提供新的思路及实际应用。

1 微波能量作用原理

电磁波辐射对凝聚态物质具有独特的作用模式,这取决于电磁场与电介质分子之间的极化关系,包括电子极化、原子极化、偶极子极化、转向极化(取向极化)以及界面极化(Maxwell-Wagner极化),前两者弛豫时间分别在10-16s 和10-13s,而微波交变电场振荡周期在10-9~10-12s,这种频率的电磁波不会引起电子极化和原子极化,而与偶极子极化和界面极化频率刚好吻合,所以微波加热普遍认为存在以下三种作用机理:①偶极子极化,极性分子在交变电磁场作用下被极化,同时偶极子随电场方向不断变化而转动,受到与周围分子的相互作用产生的阻碍作用,分子间摩擦将电能快速以热的形式耗散;②离子迁移机理,交变电磁场使导体中的电子或电解质溶液内的离子振荡产生电流,在空间内运动受阻而产生的电阻热;③界面极化机理,两种介质接触界面上产生的电荷受交变电磁场诱导产生极化,主要体现在导体材料分散在绝缘材料中的系统。其中微波辐射与大多数化学物质作用都属于偶极子极化机理,在微波辐射下化学物质被加热的功率(P)可用式(1)进行计算[1]。

式中,ω为角频率,数值上等于2πf,其中f为微波频率,在大部分研究中都采用2.45GHz;ε0为真空介电常数;Erms为平均电场强度;ε''为物质的有效介电损耗,即复介电常数的虚部。由式(1)可知,除微波辐射的场强度之外,物质被加热的能力主要取决于物质本身的介电损耗。而物质本身介电性质各有差异,因此在实际应用过程中微波加热对混合物中各组分之间具有选择性加热的特性。

当具有不同介电性质的物质混合在一起时,在微波辐射下极性分子(介电损耗往往较高)会首先迅速吸收微波能量,而非极性分子没有对微波辐射产生响应,混合物内各组分介电性质差异较大,通过微波加热选择性加热极性分子,而非极性分子对微波无响应,这种选择性加热的特性为基于介电性质差异实现混合物分离提供了可能[2]。另外,从微波加热的方式与传统加热的比较来看,微波辐射具有快速加热的优势,这种高效性有利于减少物料停留时间,减小设备尺寸。同时电磁场与物质的相互作用决定了微波对物料整体进行加热,与传统加热通过外部热源的热传导向体系输入能量这种由外而内的传热方向不同,微波场下分子通过偶极旋转而自发产生热量,能量由内部主体向外部环境传递,因此微波加热的传热方向和方式与传统加热有明显差异。因此,基于以上三种特性,在汽液体系传质过程中,微波加热对分离过程的热力学和动力学均有显著影响。但是值得注意的是,由于微波波长与设备尺寸数量级大致相当,电磁场强度在空间内往往分布不均匀,另外随着被加热体系介电性质的不同,微波在不同体系中存在不同的穿透深度,加热特性的不规律性成为微波技术走向应用的障碍,对未来研究和工业应用过程中微波设备设计提出了更高要求。

2 微波诱导强化蒸馏分离机理

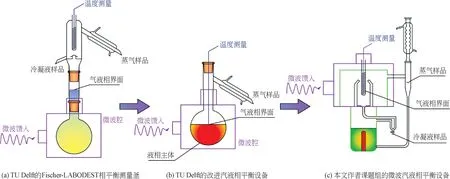

图2 微波相对挥发度的测量设备比较

尽管微波辐射加热具有很长的应用历史,但真正将微波能应用于混合体系蒸馏分离过程的研究是近十年才开始的,荷兰TU Delft 的Altman 等[3]探究了微波对二元混合物汽液相平衡的影响,实验装置如图2(a)所示,其是根据Fischer-LABODEST 汽液相平衡釜改装而成,仅液相主体接受微波辐射,蒸气穿过液层进入上方的汽液平衡室内。实验结果表明,二元混合物的汽液平衡状态与常规加热并无明显不同。随后该课题组改进了汽液相平衡测量设备如图2(b)所示,以使汽液界面直接暴露在微波场环境之下,与之前结果不同,通过对微波辐射作用下的正丙醇/丙酸丙酯、丙酸丙酯/丙酸乙酯、正丙醇/丙酸乙酯等体系的汽液相平衡进行测定,汽液相平衡相图发生拓宽。这定性说明了微波可以明显提高极性组分的分离选择性。该研究将微波提升二元混合物分离效率的关键聚焦于汽液相界面是否接受微波辐射,但对于辐射深度与界面厚度并未做深入研究。本文作者课题组认为,当汽液相界面被微波辐射时,极性组分可以从液相体系及时逸出,而汽液相界面不被微波辐射[图2(a)],蒸气中的极性组分会与液相主体产生较大程度的返混,从而与常规加热没有太大差异。因此研究微波对于汽液平衡过程的影响,建议应当尽量减小液相主体的厚度,以避免微波诱导的蒸气浓度提升与液相返混之后难以被观察到。

因此在几乎同一时期,本文作者课题组[4-5]与中国科学院金属研究所合作针对微波辐射作用下混合物汽液相平衡的影响开展研究。为探究微波辐射对不同极性物质之间的作用差异,根据传统汽液双循环相平衡釜的测定原理,设计了如图2(c)所示的实验设备。考虑到尽量减小汽液相变过程中汽液传质对测量结果的影响,该设备采用电辅热产生蒸气,蒸气喷射到螺旋管表面冷凝产生液膜,如此汽液界面可以被微波有效辐射,且抑制微波能损耗在液相主体。采用乙醇和苯(二者存在最低共沸物)组成的极性-非极性混合物体系对二元混合物相对挥发度受微波辐射的影响进行系统探究。测试结果表明:在共沸点左侧,乙醇的相对挥发度增大,提高了两组分的相对挥发度;而在共沸点右侧,仍然是乙醇的相对挥发度提高,相应地降低了两组分相对挥发度。显然,与常规加热不同,微波加热使得气化过程中极性分子在气相中的浓度升高,这一实验现象由此可以得到验证,且这种作用会随着微波功率的增加而增强。

考虑到式(1)所示微波加热的功率,可以推测微波诱导相对挥发度改变的效果与电磁场强、物质的介电损耗紧密相关。同时汽液平衡涉及热力学过程。因此本文作者课题组[6-8]对微波场影响汽液相平衡的因素进行了系统分析,包括电场强度、二元混合物组成的介电性质等与电磁热有关的性质以及涉及气液相变过程的热力学性质。分别对具有不同介电性质体系、不同沸点序列的二元体系进行实验探究,定性讨论了微波引发的二元体系相对挥发度变化影响因素。大量实验结果表明,电磁场强度增加,会使微波场对体系输入更多能量,加热功率的提升使二元混合物相对挥发度的改变更为明显。通过对比不同二元混合物在微波场下相对挥发度的变化,可以定性得到结论,两种组分之间介电损耗的差异越大,微波辐射与常规加热下的相图差别也会越明显。同时微波引发极性分子气相浓度的增加对于二者分离度的影响,主要却取决于两组分的沸点序列,即倘若轻组分具有更高的介电损耗值,微波会引发该体系相对挥发度的增加,反之,则会引起相对挥发度的降低。

另外,微波促进极性组分气化这一现象在其他一些方面也得到了证实。De bruyn 等[9]在对微波辐射(3-甲氧基苯基)甲基溴化铵分解的过程中发现,当体系温度低于泡点的时候,采用微波加热对反应的动力学并没有太大影响;而当体系在泡点回流情况下采用微波加热,反应由二级变为零级,与此对应的表观反应活化能也有一定程度的降低。究其原因,反应产物溴甲烷作为体系中极性最强的组分,在蒸发条件下吸收微波快速从体系移除,因而不断促进了化学平衡移动,提升了表观化学反应速率。此外本文作者课题组[10]以邻苯二甲酸二异辛酯的酯化反应为研究体系,探究了微波加热和常规加热时的反应动力学的差异,微波加热在水的沸点之上会对反应有较大的促进作用,而当反应温度逐渐接近体系内其他组分的沸点,随着其他组分向气相中逸出速率加快,微波的效应不再明显。总之,以上研究从侧面证实了微波对极性分子从液相到气相的促进作用。如图3所示。

另外,最近几年分子动力学模拟技术的进步使得探究电磁场与分子之间的相互作用成为可能,有利于探究微波诱导极性分子挥发的微观机理。在电磁场的高频振荡下,分子的偶极旋转和离子迁移会引发分子化学环境的不同,因此部分学者推测这些微波效应可能会引起诸如氢键结构破坏等分子间相互作用的变化,而微观结构的变化会在宏观的热力学性质上有所体现。分子动力学模拟是基于牛顿第二定律,使多个分子内原子按照一定的受力情况(即力场)进行运动,最终通过统计原子坐标计算宏观热力学性质的一种方法。因此建立正确的力场对于准确模拟微波场下的分子行为至关重要,目前相关研究主要使用LAMMPS或GROMACS中软件自带的如SPCE 等系列较为成熟的现有力场[12-13]。通过在各力场下对分子体系进行模拟,将微波场作为正弦电场输入,运行之后计算体系内诸如介电性质、分子扩散系数等宏观热力学性质,与实验测量值进行比较,以比较力场的适用性[14-15]。利用适用性较好的力场计算分子体系在微波场下的变化,可以辅助分析解释诸如氢键结构或溶质的溶剂层的变化原因[16-17]。当然目前观测手段有限,无法通过直接测量微波对分子间作用力的影响作用,为上述模拟结果提供力场参数的佐证。不过随着研究的进一步深入,微波与分子体系的作用规律将得到进一步阐释,可为基于介电性质差异分离技术的进一步开发提供理论基础。

图3 微波场诱导强化蒸馏分离原理(图的部分元素来自文献[5,9-11])

总之,尽管具体机理有待于进一步探究和阐释,大量研究证实了微波对于提高具备不同介电性质的混合物的相对挥发度有一定的强化作用,可基于该作用开发微波强化分离技术。显然,基于微波效能的强化分离的技术效果主要取决于待分离体系的介电性质的差异。除此之外,分离效率很大程度上受微波场强等操作条件以及待分离体系分子间的传质传热程度的影响。因此,设备层面的优化以确保微波强化分离的效率是微波技术应用的一个重要课题。

3 微波诱导强化蒸馏分离过程与技术

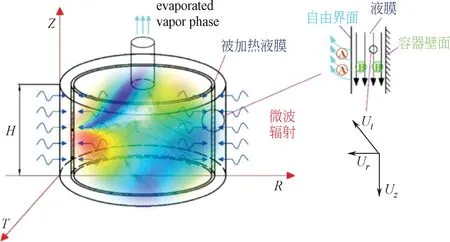

蒸馏分离通过对体系输入能量,使其达到气液平衡的状态。此时易挥发物质(轻组分)在气相中富集,通过不断收集高浓度轻组分的冷凝液以实现轻组分和重组分的分离,因此蒸馏分离的效率主要取决于易挥发物质在气相中的富集程度。倘若轻组分具有较高的介电损耗(如上文提到的乙醇-环己烷共沸点左侧),在微波辐射下轻组分在气相中的富集程度会进一步提升,因而微波辐射会对该体系的蒸馏过程有强化作用。如上文所阐述,在提升微波能量馈入的同时,抑制蒸气与液相之间的再次返混和蒸气能量耗散是将微波强化分离效果最大化的策略,目前的实验室研究选择降膜蒸发器配合微波场对物料进行分离。

降膜蒸发器主要部件有液体分布器、蒸发室、气液相分离室和排气系统等。原料通过泵送到蒸发室,在分布器通过重力作用分布之后,液体以膜状形式流动。在微波的快速加热作用下,物料快速升温并达到泡点。产生的蒸气从排气系统排出,溶液由储罐收集,而后可经过循环泵再次通过分布器进入蒸发室中重复利用,通过循环蒸发得到所需的产品[18]。将降膜蒸发器的气化室置于微波场下,在装置设计过程中,用导体制成微波传导部件和微波腔体,减少传输过程中的微波能损失,并使用微波透明体制成盛放物料所用的容器,保证微波能量可以穿越容器直接作用于体系。容器内介质中的极性组分与微波相互作用,吸收微波能量转化为热能而被快速加热并气化,快速抽出和收集蒸气,以实现高介电损耗组分的富集。

需要注意的是,由于电磁波本身特性,当微波照射到有损介质表面并向内部渗透过程,随着深度的增加微波的能量呈指数形式衰减[19]。因此在开发微波介电分离过程中,需要尽量减少液膜厚度。同时,介电损耗组分向气相富集过程是一个速率控制的瞬态过程,从减少极性分子能量向非极性体系耗散的角度出发,也对液膜厚度提出了要求。基于上述两方面的考虑,本文作者课题组[20]开发了降膜蒸发器的概念模型,采用单模微波腔体给异丙醇-环己烷二元体系的降膜蒸发过程进行微波加热,探讨了微波降膜过程诸如微波功率密度、进料温度等操作条件对于降膜蒸发的影响(图4)。根据上述给出的结论,通过优化腔体或增大微波馈入功率以使得液膜周围微波场强提升,有利于为待蒸发液膜提供更多微波能量,使极性分子在蒸气中得以更有效地富集。微波降膜蒸发过程中,蒸发量是一个重要的操作条件,决定了微波蒸发器的处理通量。通过增加进料温度,可以确保吸收的微波能量更多地应用于体系蒸发所需潜热,而减少在体系升温的显热消耗。这些操作条件的探讨可以为后续开发微波诱导分离过程及其工业放大提供指导。根据非平衡过程机理,微波诱导液膜蒸发过程要求较高的功率密度以保证液膜能被快速均匀加热,连续稳定且厚度较小的液膜以减少蒸气与液膜之间的再度返混。

图4 微波降膜蒸发器的结构和原理(图中部分元素源自文献[20])

随后,基于上述问题本文作者课题组进一步开发设计了新型的微波场降膜蒸发设备,液体从上部进料,通过锯齿形溢流堰,液体在圆管内壁形成稳定流动的液膜,在微波腔内一段的液体收到微波辐射而快速升温,在停留时间范围内观测到产生了一定量的蒸气,通过分析蒸气冷凝液中极性分子的浓度可以发现,在降膜流动过程中,相对于单级蒸发过程,微波有效增大了极性分子在蒸气中的富集程度[21]。而且根据微波加热的特性,微波功率密度的增大有利于富集程度增大。同时通过在不同操作条件下进行实验发现,停留时间对富集效率影响较大,因此未来将开发具有更长停留时间同时强辐射的薄膜流动装置,这对未来开发极性-非极性混合物分离提供了可能,是对化工单元操作的有益补充。

4 微波诱导分离的机遇与挑战

目前,通过微波加热来对体系加热,根据物质介电性质差异来对混合物进行分离,是基于微波对极性分子蒸发过程的强化。因此一般思路是利用微波加热快速高效、同时具有选择性加热的特点,从体系中去除极性分子杂质。然而由于微波本征的加热特性,随着体系中极性分子浓度的降低,微波馈入功率也逐渐减小,当达到某个极限值,极性分子耗散程度将急剧增加,因而降低了分离效果。

因此在技术层次提出的要求是一方面要强化极性分子逸出,另一方面需要减少极性分子的耗散。前者要求微波高效而均匀作用于分离体系,而这要求设备有较为均匀而高场强的电磁场分布,这对微波设备提出了更高要求;要达到后者的目标,应当对体系的流动方式进行改进和创新或通过与其他过程耦合以强化传质过程,减少中间过程的能量耗散。设备层次的要求当前的研究主要集中在腔体及内件的研究和设计,利用日益完善的数值模拟模型和实验配合研究;传质过程优化可以从微波辐射下内件结构设计入手,以发展完善的精馏内件为借鉴,优化微波分离过程;微波本身具有整体加热特性,在与质量分离剂的耦合过程,如膜分离的配合具有较好的契合度,因而这也是未来强化微波分离的重要方向。下面就这三个方面分别阐述。

4.1 微波腔体及分离装置结构设计

微波加热受电磁场分布影响较大,这是由于常用微波波长为12.24cm,通常与设备特征尺寸在同一数量级上,因此电磁波在空间内的叠加产生大量驻点和场强最强叠加点,引起设备尺度内可见的电磁分布不均。电磁波分布不均匀导致局部电磁场过高也会引起局部过热,会使体系加热具有较差的规律性。因此未来通过数值模拟的手段,使电磁场分布更加均匀。近年来多物理场数值模拟方面的研究致力于提升微波的能量利用率和微波分布的均匀性,数学模型的丰富为设备形式和尺寸优化提供了全新的活力[22-24]。

对于能量利用率优化和加热均匀性问题,本文作者课题组[25]利用数值模拟,拟合电磁场与流动和传热过程对微波降膜过程进行模拟,对腔体形式和尺寸、馈入位置、样品放置位置和样品尺寸以及液膜厚度等因素对于微波加热能量利用率及加热均匀性的影响进行了系统研究,以指导腔体的设计,从设备角度使液膜能被迅速加热,同时确保液膜的加热具有较好的均匀性。

除对腔体结构进行改进之外,还可以通过外加设备,如引入模式搅拌器的方式改变电磁场分布、移动被加热物体等方式使对象被微波均匀加热。而在微波场内引入模式搅拌器和转盘等移动元件要求有较好的设计准确度,目前其结构的优化通常采用数值模拟的方式来实现。然而移动元件的高速运动带来加热过程的模拟难度。最近Ye 等[26]采用基于隐函数和水平集的方法采用逐步计算的方法对微波场内移动器件进行了计算,在每个时间步下分别对电磁场进行模拟以作为传热方程的热源初值,以此提出微波场内非等速运动元件的计算模型,这将对之后改进微波加热均匀性有较好的指导意义。

4.2 气/液相流动形式与传质过程强化

对微波诱导分离过程来说,在处理量一定的条件下应尽量减少液膜厚度,同时需要液膜在蒸发室内具有足够的停留时间。对于传统的内壁降膜过程而言,停留时间的增强势必会导致设备的加大,由此使得电磁场功率密度降低和加热不均匀等问题的凸显。因此从流体力学角度,改变液体在微波蒸发室内流动行为是解决这一问题的关键因素。

基于填料设计领域延长停留时间的基本思路,对微波腔体内填充多孔毛细填料,使液体遵循毛细流动的方式,从而将液体充分分散在填料波纹片之内或将是解决这一问题的潜在思路。填料与多孔材料的结合,目前研究比较成熟的是泡沫碳化硅波纹规整填料。本文作者课题组[27-31]对该泡沫填料进行了一系列评价,通过数值模拟和实验的手段,分析了泡沫碳化硅规整填料通过空间骨架搭建和毛细渗透等过程,发现相比传统规整波纹板,泡沫碳化硅制成的塔内件对液体有良好的分布效果,因此在随后微波内件开发过程中,采用毛细扩散可以有效分散液膜,降低传质层厚度。不过,需要注意的是碳化硅具有较高的介电损耗值,由之前降膜蒸发过程的原则,内件应当有良好的微波透过特性,以确保微波能可以直接作用于体系。基于这种微波响应特点,本文作者课题组[25]已尝试开发适用于微波场反应精馏的MRDPAK 型填料,该填料由多孔泡沫树脂制成,具有良好的微波透过性能,同时三维网状结构增大了气液接触表面,而且具备多孔介质对液体的毛细分散作用,因此在微波反应精馏过程中具有较好的性能。通过将这种填料内件应用于微波场反应精馏中试塔,相对于传统反应精馏,微波有效促进了反应转化率和产品纯度的提升。

尽管实验上微波辅助的反应精馏取得效果,但归根结底精馏过程存在气液的持续返混,因而微波促进的作用有限。倘若引入一定的规整结构,让液体遵循固定流道流动,从而对液体小尺度的流动进行调控,或许是改进微波加热方式的良好方法。基于垂直管滴流反应器的思路和研究进展,部分学者开始尝试改变填料结构通过约束液体流动来实现更小尺度上的液体规则流动,如Grünig等[32]研究了不同形状填料上的降膜过程,包括线型填料、链状填料及链珠型填料等,可以明显观察到各链状填料上均形成了稳定液膜,同时巨大的传质比表面积保证了填料较好的分离效率,这为液体流动行为的控制提出了全新思路。基于这种思想,最近本文作者课题组[33]提出“半约束式流动”的概念(图5)将会为微波腔内气液相流动形式与微波加热的过程强化提供全新思路。在这部分工作中,通过设计螺旋式流道,提出了一种新型液膜流动方法,液膜厚度可根据液体黏度、表面张力等性质通过流量和螺距调控,由此对液体进行小尺度设计。随着研究逐渐深入,将其应用于介电分离可能对该过程具有较好的强化效果。

4.3 膜材料辅助微波诱导分离

图5 微波螺旋降膜概念设计(图中部分元素源于文献[33-34])

从以往分离领域研究方向来看,MSA 和ESA常常可以耦合使用以强化分离效果,如在某些近沸体系或共沸体系的精馏过程中添加萃取剂,增大了组分之间的相对挥发度;通过膜与精馏的耦合,破坏原有共沸结果,促进产物进一步提纯[35-37]。因此对于微波引发气化这一过程,未来可考虑添加MSA 以抑制吸收微波能的极性组分与非极性主体之间的传热损耗,以强化基于介电性质的分离操作的效果。举例而言,从减少微波能量损耗角度,采用膜分离的手段会极大减弱气液之间的返混传质,从而增强介电分离的效果。

在微波场下,体系由于自身介电损耗而升温气化,不必通过外部热源引入,而膜促进气液的及时分离,是对介电分离的强化的良好方法;而微波的快速加热和选择性加热也可以有效克服膜分离选择性和通量之间的“trade off”效应[38]。目前研究比较成熟的膜分离与微波的结合是应用于水相中脱盐和有机物。Roy 等[39]将微波膜分离应用于水溶液中的脱盐过程,发现其通量和传质效率比传统膜分离提升了52%和99%。Gupta 等[40]将微波辐射与膜分离相结合,对乙醇和水的混合物进行分离。相对于传统膜分离过程而言,微波与膜分离的耦合过程通量提升了69%,同时分离因子提升了155%。

5 结语

作为新兴而且具有巨大潜力的新型分离方法,基于物质的介电性质对混合物进行分离是对化工分离领域的重要补充。配合微波快速高效、选择性加热的独特优势,一系列微波辅助的化工单元操作将可以被开发和应用,这一系列新型分离方法必将为未来化工分离过程的强化带来新思路。尽管如此,这一研究领域仍然处于起步阶段,还需要进一步开展理论层面和设备方面的研究。比如,仍然需要探究微波与体系分子之间的相互作用,探究微波辐射诱导蒸发过程的规律,从而为分离过程的开发提供理论指导;另外,如何设计高效的微波加热体系以强化基于介电性质的分离过程,这是始终需要探究的具体工程问题,需要流体力学、膜分离多个领域的共同研究。总之,一个新的分离思路产生确实伴随各种问题,因此需要从基础理论、设备开发、过程耦合等多学科多方面共同研究,从现象到理论再到最后走向具体工业应用,必将对化工分离过程带来革命性影响。

符号说明

E—— 电场强度,V/m

f—— 电磁波频率,Hz

P—— 微波加热功率,W

ω—— 电磁波角频率,Hz

ε0—— 真空介电常数,C2/(N·m2)

ε''—— 相对介电损耗

下角标

rms—— 均方根