LDHs基气体阻隔薄膜材料的研究进展

许晓芝,李彪,施凯强,董思源,靳祖超,韩景宾

(北京化工大学化学学院,化工资源有效利用国家重点实验室,北京100029)

柔性、质轻、低成本的气体阻隔薄膜材料在电池隔膜、药物及食品包装等领域中发挥着越来越重要的作用[1-4]。这些薄膜材料的性能与其透气量的高低密切相关,聚合物材料由于原子堆积密度较低,具有一定的自由体积,气体分子可以缓慢渗透,通过在聚合物表面或基体中添加无机物,可以提高其气体阻隔性能。气相沉积的薄膜(例如SiOx、Al2O3等)具有显著的阻气效果,但需要特殊的制备环境(如真空、高温等),且在使用时容易发生破裂。另一种提高气体阻隔性能的有效途径是将无机填料,如黏土、氧化硅或石墨烯等加入到聚合物基体中得到类似“砖-墙”结构,该结构使得气体分子在材料中的扩散路径增加,得以降低气体的渗透性[5-8]。尽管无机纳米片的加入可以提高聚合物的气体阻隔性能,但是目前无机纳米片的长径比控制存在困难,且其颗粒大小不均匀,这些因素制约了杂化材料气体阻隔性能的调控。除此以外,无机填料的随机取向以及无机填料与聚合物之间弱的相互作用会导致无机填料与聚合物发生相分离,必然导致阻隔性能的降低[9-11]。因此,很有必要发展新型的材料或方法以获得高性能气体阻隔薄膜材料。

有序有机-无机材料的最新进展表明,二维(2D)纳米结构赋予复合材料特殊的机械、物理化学和光学特性[12-13]。层状双金属氢氧化物(LDHs)是一种重要的阴离子型二维层状材料,又称为水滑石,其主体层板通常由两种金属的氢氧化物MO6八面体共棱构成,由于主体层板的部分二价金属离子被三价金属离子取代,层间阴离子则与带正电的主体层板保持平衡。其结构通常可以表示为[MII1-xMIIIx(OH)2](An-)x/n·mH2O(MII和MIII分别为二价和三价金属,An-是层间阴离子)[14-18]。人们对LDHs 基材料早期的研究主要集中于粉体材料,但是粉体材料存在分散性差、难以实现器件化等问题。在过去的十几年间,随着薄膜制备技术不断的发展和成熟,人们逐渐开始关注水滑石基薄膜。该类薄膜材料在光致发光、光学器件、电化学传感器、电池隔膜和药物释放等领域表现出优异的性能[19-23]。自从2014 年Dou 等[24]发现并报道了LDH/聚合物薄膜具有优异的气体阻隔性能以来,该领域的研究引起了科学界及产业界的高度关注。本文从该类材料的结构设计、组装方法及性能强化三个方面阐述了LDHs 基气体阻隔薄膜材料的最新研究进展,并分析了推进该类薄膜进一步发展所必须克服的挑战。

1 LDHs 基气体阻隔薄膜材料的结构设计

1.1 绕道理论模型

高度取向纳米片填充的聚合物薄膜,由于纳米片的高长径比会导致气体分子经历显著延长的扩散路径,而实现阻隔性能的提升,而分子扩散路径的延长便是纳米片填充体系高阻隔性的关键因素[24-27]。填充纳米片的曲折因子(或曲折度,τ)最初是由Nielsen[28]提出的,其计算见式(1)。

式中,L为填充颗粒的表面长度;W 为单个填充颗粒的厚度;φF为填充自由体积。如图1所示,气体分子在膜中必须要围绕非渗透填充颗粒扩散,式(1)表明τ是填充颗粒二分之一长径比(L/2W)的函数,并且该Nilsen模型表明增加填充物的径向尺寸或减小厚度可以增大复合物的曲折度[29-30]。同时曲折度也是填充物含量的函数,已有报道表明填充物含量对增大层状薄膜的阻隔性是至关重要的,曲折度最初是通过式(2)与复合物的渗透性相关联的[31]。

图1 气体分子在非渗透性颗粒填充基体中的扩散[28]

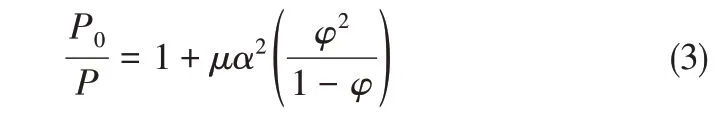

式中,Pp为未填充聚合物基体的渗透性。由式(2)可以看出,复合材料渗透性降低的关键是填充物的长径比的增加或自由体积的减小,以实现气体扩散路径的延长。Nielsen 的绕道理论随后经Cussler等[11]修正,聚合物基体中取向良好、间隔随机纳米片的相对渗透性可以用式(3)表示。

式中,P0为未填充的致密聚合物的渗透性;P为复合物的渗透性;μ 为填充物的几何因素;α 为半长径比;φ为复合物中填充物的体积分数。式(3)区别于Nielsen 模型的地方在于相对渗透量是填充物长径比平方的函数。Nielsen模型认为在非常低的填充物浓度下,渗透性正比于α。Cussler模型适用于含有高度取向随机尺寸和间距的填充物体系的薄膜。

由于非理想情况下,复合材料中纳米片在聚合物基质中随机分布,因此纳米片的取向度θ对气体渗透的影响不可忽视。对于纳米片渗透性的影响,Bharadwaj[32]引入了有序参数S对Nielsen模型进行修正,其计算见式(4)。

S 的范围为-1/2≤S≤1。当S=1,即θ=0°时,无机纳米片的取向度为0,完美排列。当S=-1/2,即θ=90°时,纳米片对气体扩散的几乎没有阻隔作用。当S=0,即θ=54.74°时,表明纳米片在聚合物中无序分散。相对渗透性可用式(5)表示。

可以看到,有序度S越大,取向度越小,气体的渗透性就越低。无机纳米片长径比与气体渗透性的关联性与其他模型类似。

1.2 Cussler模型的修正

由于Cussler 模型忽略了填充物与聚合物基体间的相互作用,因而Dou等[24]以LDH和乙酸纤维素(CA)层层自组装体系(CA/LDH)n氧气阻隔薄膜为例,通过调变填充物LDH 的长径比,获得由长径比的改变导致相应自由体积变化的薄膜,发现氧气相对渗透量与LDH 长径比及薄膜自由体积存在式(6)所示关系。

研究表明该模型的氧气相对渗透量比Cussler模型更低,经过进一步的探究,这是因为LDHs与CA 间存在氢键,诱使氧气分子滞留时间增加,而导致更低的渗透性(图2)。Dou等[24]进一步通过分子动力学模拟(图3)从理论上证明了CA和LDHs间存在氢键相互作用。因此,在对薄膜材料的结构进行理性设计时,除了填充物的长径比、复合物自由体积,还要充分考虑到填充物与聚合物基体间的相互作用。

图2 LDH阻隔模型(紫色)与Cussler模型(绿色)的比较[24]

图3 (CA/LDH)n薄膜材料中的氢键网络[24]

1.3 各模型比较

Nielsen 模型是基于绕道理论提出的描述复合材料渗透性的简化模型,适用于无机层板完全剥离,并且完全平铺取向、无机片层均匀分散在聚合物基质中的理想情况。Bharadwaj 模型在此基础上考虑了纳米片的取向度对气体渗透性的影响,但这两种模型都只考虑了气体分子在二维方向的扩散,而Cussler 模型是在三维层面提出的相对渗透性的表达形式。而Dou等[24]改进的模型进一步研究了纳米片与聚合物的相互作用对气体渗透性的影响。

2 LDHs 基气体阻隔薄膜材料的制备方法

用于聚合物中的填充材料主要是黏土纳米颗粒,单个黏土片的厚度在1nm左右,并且本身对气体是非渗透的,长径比范围在几十到几千[25-27],如何将高度剥层和取向的黏土添加进薄膜材料来提高聚合物/黏土复合物的性能是一大挑战[28]。图4显示了黏土微米颗粒变为两种结构的过程,分别是插层和剥层(随机或有序)。插层和剥层的程度对于高的阻隔至关重要,如式(2)中所示,剥层程度越高,纳米片越有序,将是越理想的纳米片选择。研究表明,聚合物中纳米片的加入会提升其致密的聚合物本身的性能,但是在纳米片的含量较高时会造成纳米片的团聚。团聚会导致不透明度的增加并最终降低阻隔性能[28,32-37]。近来有许多研究报道了高纳米片含量时薄膜材料仍可以保持很好的透明性,但是这些复合材料还是比无机薄膜显示了相对较高的O2渗透性[38-39]。

图4 黏土微粒以嵌入或剥层分散到聚合物基质中

2.1 溶液涂覆法

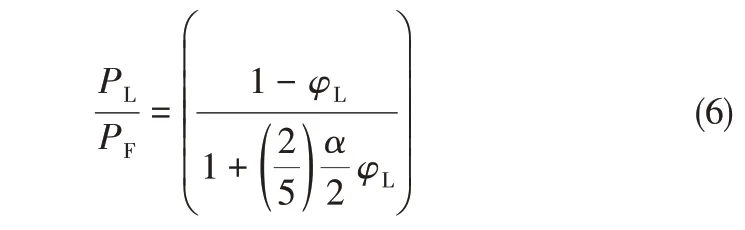

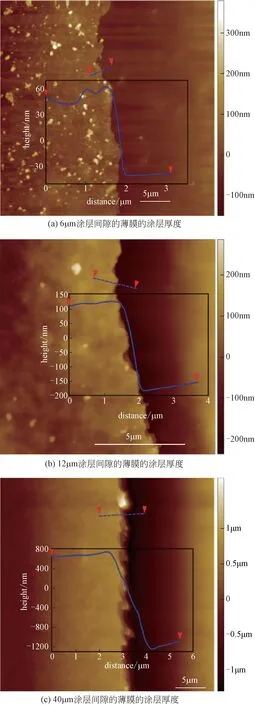

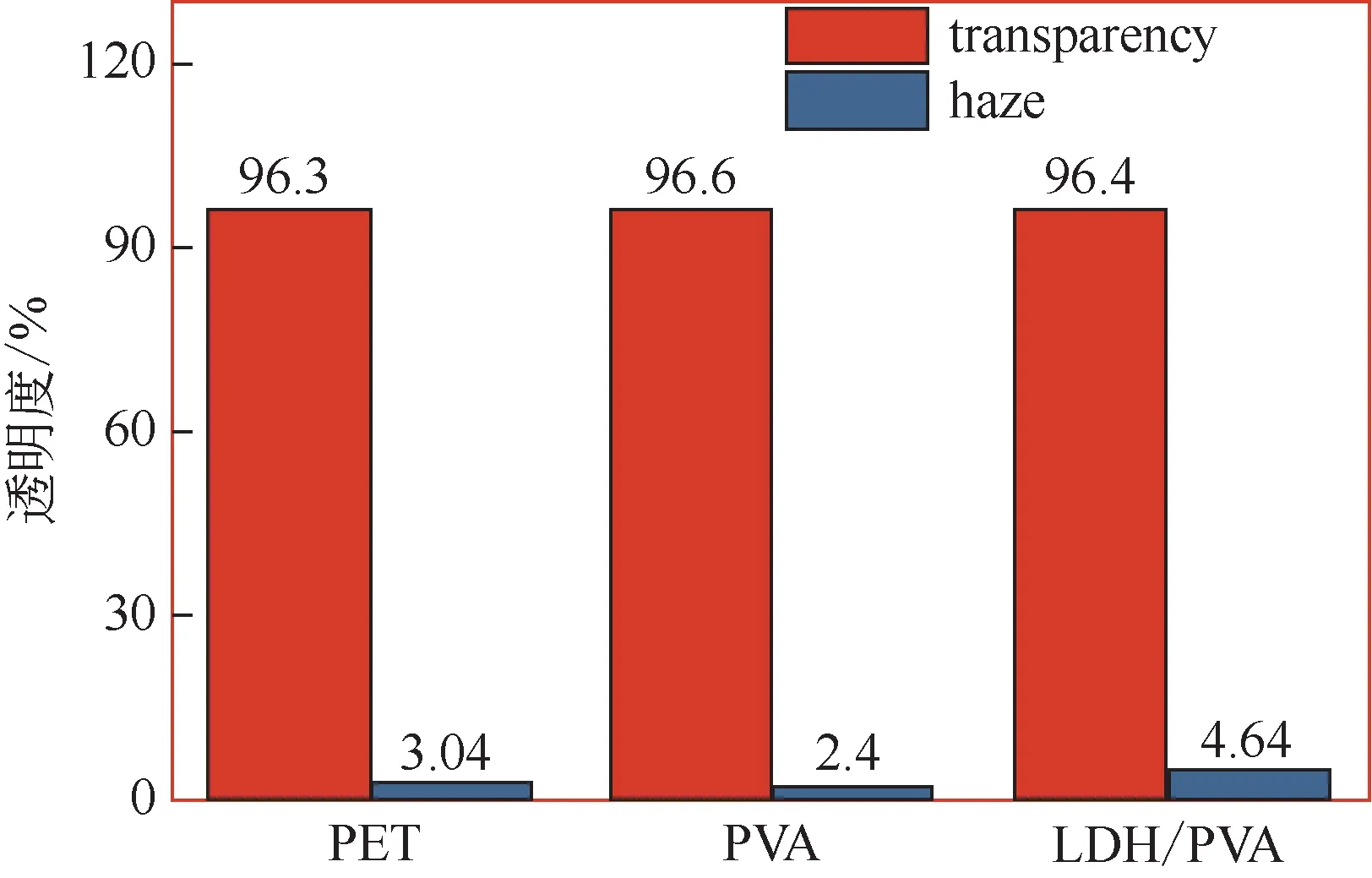

Yu 等[40]利用PVA 涂覆法制备水滑石基气体阻隔材料。将LDH 纳米片凝胶与适量的质量分数为10%的PVA 水溶液(MW=67000g·mol/L)混合,来制备涂料溶液,将分散体用水稀释以得到所需的总固体含量。选择12μm 的聚对苯二甲酸乙二醇酯(PET)薄膜作为基底,使用商用棒式涂布机涂覆LDH/PVA 分散液(步骤如图5 所示),通过改变涂覆棒之间的间隙来调控涂层的厚度(图6、图7)。干燥涂层的厚度从100nm 调整至1.8μm 左右发现,涂层既不会降低PET基材的透明度,也不会降低涂层薄膜的模糊度(图8)。

图5 PVA涂布法[40]

图6 原子力显微镜(AFM)测量得的涂层厚度[40]

Mao 等[41]利用溶液涂覆法制备了核-壳结构聚多巴胺(PDA)涂层LDH/聚(ε-己内酯)(PCL)纳米复合材料。具体是在连续超声处理30min的条件下,将LDH@PDA分散在二甲基甲酰胺中。然后在磁力搅拌下及40℃条件下,添加入商业PCL。在磁力搅拌下将分散液在80℃下加热1.5h,然后连续超声处理15min。最后,将分散液蒸发,在60℃的水平PTFE 模具中获得均匀的薄膜。核壳结构的LDH@PDA提高了纳米复合材料的热稳定性。通过掺入低至1%的LDH@PDA,无需牺牲极限应变即可提升20%的拉伸强度(41.1MPa),增加26%的断裂伸长率,且相对氧渗透率降低了26%。

图7 涂覆厚度与涂覆间隔关系[40]

图8 PET、10%PVA涂覆PET和10%~60%PVA涂覆PET的薄膜透明度[40]

2.2 熔融共混法

Li 等[42]利用熔融共混的方法,制备了LDHs 基气体阻隔材料。先将有机改性的LDH(OLDH)与聚丙烯碳酸酯(PPC)在配备了两个辊式转子的Hakke Rheomix-600 混合器中混合,LDH 和PPC 的质量比分别为0/100、1/99、2/98、3/97。将PPC/OLDH复合材料在10MPa和165℃下压成片材5min,厚度可以控制在0.5mm或1.0mm左右,同时在相同条件下将纯PPC 熔化以进行比较。与纯PPC 相比,添加2%的OLDH时,氧气渗透系数(OP)和水蒸气渗透系数(WVP)分别降低了54%和17%。此外,PPC/2%OLDH 的拉伸强度比纯PPC 的拉伸强度高83%,而断裂伸长率损失很小。

2.3 层层自组装法

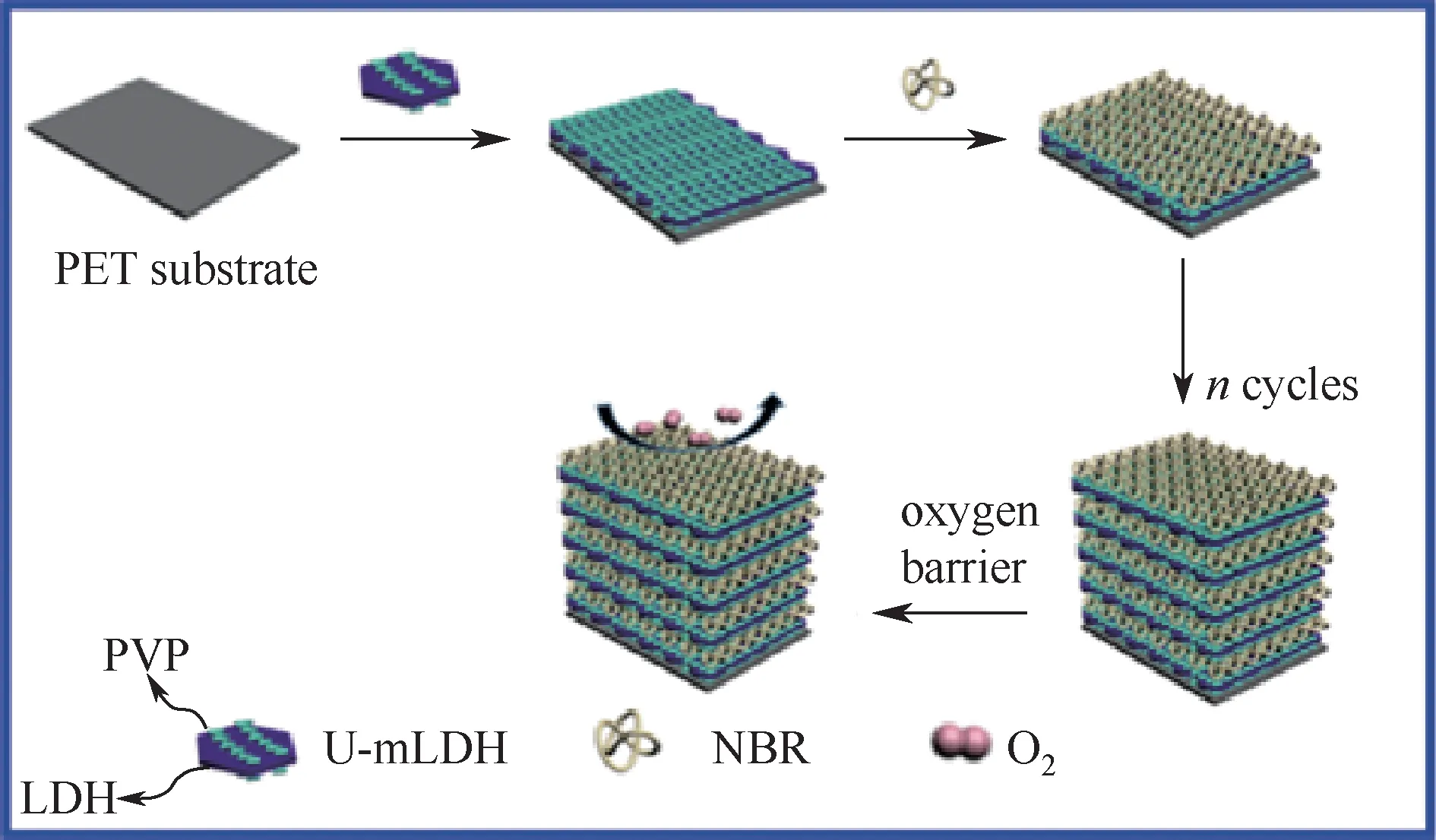

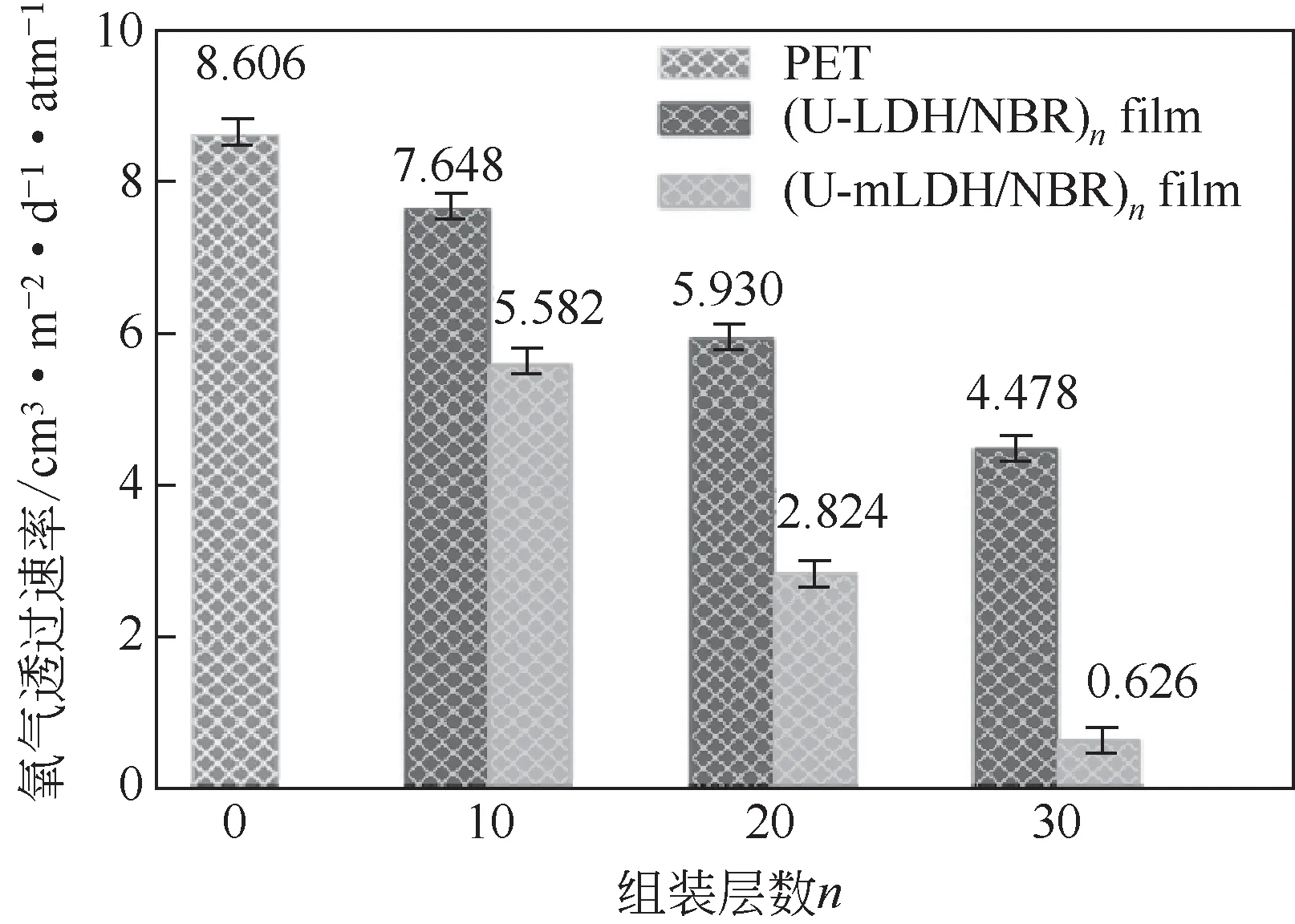

基于聚合物和黏土交替吸附在基底上来实现自下而上制备具有砖-墙结构复合薄膜的方法,即层层自组装(LBL),这种方法能能够实现氧气透过率低 于0.005cm3/(m2·d·atm) (1atm=101325Pa) 的 氧气阻隔性能。黏土纳米片作为气体阻隔层,其本身是离散的片层,并不会作为一个整体覆盖住整个薄膜表面,因此这些薄膜能够在一定范围内抵抗薄膜弯曲而产生的裂缝,具备柔性特征。如图9 所示,Wang 等[43]利用层层自组装的方法将聚乙烯吡咯烷酮修饰的超薄LDH 纳米片(U-mLDH)悬浮液和丁腈橡胶(NBR)溶液(质量分数1%)分别以2000r/min 和4000r/min 的速度旋涂到基材上,通过重复上述操作n次,获得(U-mLDH/NBR)n膜。其氧气渗透率可低至0.626cm3/(m2·d·atm),相比NBR 薄膜的氧气渗透率下降了92.2%。

图9 (N-mLDH/NBR)n组装示意[43]

2.4 制备方法对比

以上几种组装方法有各自的特点及不足:熔融共混法不需要复杂的设备,操作简单,适合于大规模制备。但通常情况下需要将无机填料与聚合物混合,加热至融化态,继续机械混合后挤出,由于融化态温度较高,需要减小熔融时可能造成的复合材料局部变形和力学性能损失。溶液涂覆法简单易操作,如何去除可能存在的溶剂残留,避免无机填料因分散降低而发生聚集是目前面临的挑战。层层自组装法具有组装基元种类丰富、可控性强、基底不受限制等特点。但制备过程较耗时,可在此基础上利用喷涂层层组装、旋涂层层组装等提高组装效率。

3 LDHs 基气体阻隔薄膜材料的性能强化

3.1 主体材料调控

将高度取向的无机层板填充到聚合物基体中可以延长气体分子的扩散路径、抑制氧气的扩散,并改善薄膜的阻气性能。但是,对传统无机层板来说,只能抑制气体分子在垂直方向上的扩散,而不能抑制气体在水平方向上的扩散。因此,为了满足气体阻隔的要求,人们不得不使用大量的无机物填料。这会导致阻隔材料容易破裂且粗糙,而且无机层板的长径比越大,与聚合物基体的界面相容性就越差,同时聚合物的不规则性和链之间的缠结也会在膜中引起团聚,从而导致自由体积变大,使得气体分子更容易通过。因此,很有必要在水平方向上抑制氧气的扩散。

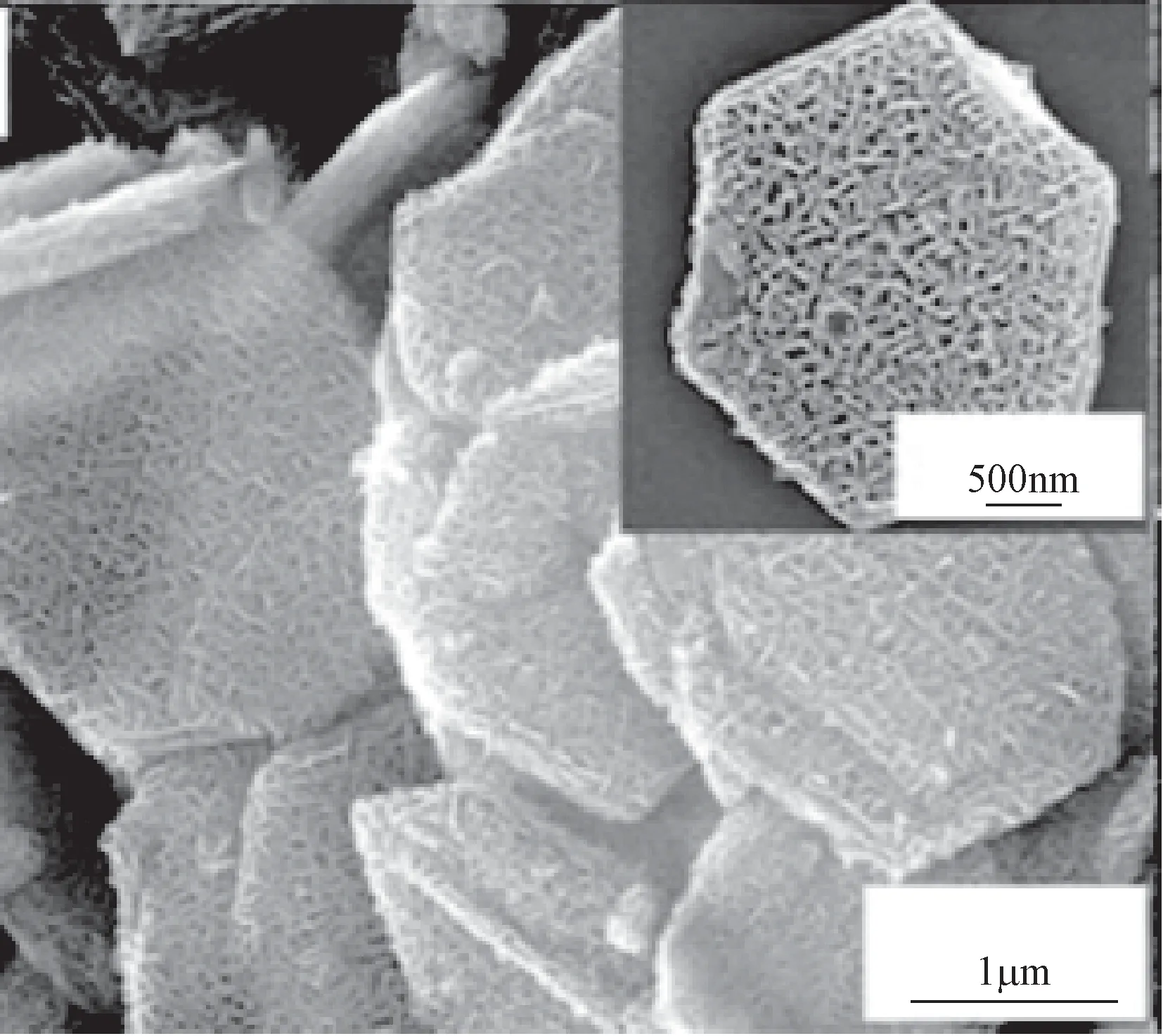

如图10 所示,Pan 等[44]利用焙烧-还原的方法制备了具有多级结构的LDH,随后通过旋涂的方法将LDH 和壳聚糖层层自组装,发现作为阻隔材料的杂化薄膜即使在较薄的其条件下也能实现以下优点。首先,多级结构的LDH 能够从多个路径对气体的扩散进行抑制,使得氧气的扩散的路径进一步延长。其次,由于多级LDH 具有更大的比表面积,导致更多数量的氧气分子可能会吸附在LDH表面,这会降低LDH 和聚合物间的自由体积,造成氧气的低扩散。最后,焙烧-还原制备的多级LDH 中存在大量氧空位,导致氧气在薄膜上强的化学吸附抑制氧气的扩散。获得的(H-LDH/CTS)n获得了优异的氧气阻隔性能,透过率低于商业化氧气监测仪器的最低检测限[<0.005cm3/(m2·d·atm)]。

图10 多级结构LDH扫描电子显微镜图[44]

3.2 客体分子调控

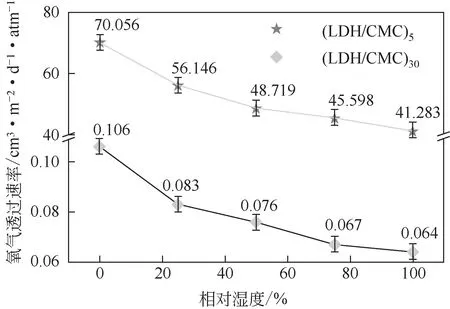

在氧气阻隔薄膜的实际应用过程中,会受到诸多环境因素的影响,如环境中的水蒸气等,而水蒸气会对薄膜产生塑化效应,因而导致薄膜阻气性能下降,研究发现选择合适的客体分子可以在一定程度上抑制甚至消除这些环境因素的不良影响。Wang 等[45]将羧甲基纤维素(CMC)与LDH 组装制备得到(LDH/CMC)n薄膜,如图11 所示,高度取向的大尺寸LDH 能实现优异的气体阻隔行为,而富含羟基的CMC 却促进水分子透过薄膜,并且随着环境中湿度的增加,意外发现(LDH/CMC)n的气体阻隔性能没有受到塑化效应的影响反而有了一定提升,这是由于水含量的增加会诱导薄膜中水和CMC间氢键的形成(图12),薄膜自由体积的下降及气体扩散路径的增加了气体阻隔性能。

图11 不同相对湿度下(LDH/CMC)5和(LDH/CMC)30的氧气透过率[45]

图12 (LDH/CMC)30薄膜自由体积随相对湿度变化[45]

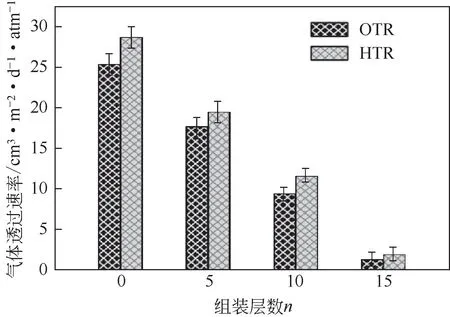

此外,薄膜的功能化能进一步增强其实际应用性,阻隔薄膜的重要应用领域之一是燃料电池隔膜,该领域对薄膜的氧气阻隔、力学性能及离子电导率提出了极高的要求,但是薄膜的气体阻隔性会与离子电导率间存在此消彼长的限制,因此在提高薄膜阻气性的同时提高薄膜的离子电导率仍具有极大的挑战。Xu 等[46]将LDH 和季铵盐改性聚砜(QCMPSF)通过层层自组装的方法组装成膜,如图13所示,发现该薄膜对O2和H2的渗透速率分别为1.25cm3/(m2·d·atm)和1.86cm3/(m2·d·atm),这 是因为无机纳米片的加入延长了QCMPSF中气体的扩散路径,增强了气体阻隔性能,氢氧根离子电导率能达到7.252mS/cm(图14),除了因为QCMPSF 具有良好的离子传导性,LDH 纳米片正电性及吸水性会进一步提升氢氧根离子的电导率。

3.3 主客体相互作用调控

尽管有诸多研究对薄膜的阻隔机理进行了研究,但目前仍局限于20 世纪提出的“绕道理论”,这些理论表明无机纳米片的长径比对有机无机气体阻隔薄膜的来说是关键的影响因素,也就是说更高的长径比会导致更好的阻隔性能。但是,片面追求纳米片的高长径比会引起薄膜韧性的均匀性的降低。其次,自由体积是影响阻隔薄膜性能的另一个关键因素,因为高的自由体积会让气体分子在膜中的扩散更容易。由于自由体积是由聚合物和无机组分间的不相容性引起的,因此即使进行再精细的设计在这种砖-墙结构中也难以避免自由体积的存在。Dou 等[47]通过交替组装LDH 和聚丙烯酸(PAA)随后吸附CO2获得了一种砖-墙-沙结构的薄膜,其中LDH和聚合物的结合形成的砖-墙结构延长了气体分子的扩散路径、增大了扩散阻力,其次,吸附的CO2可以固定在LDH 表面,形成砖-墙-沙结构,这些“沙粒”可以填充进薄膜间的自由体积并进一步提升阻隔性能。

图13 不同组装层数(LDH/QCMPSF)n薄膜的气体渗透速率[46]

图14 不同组装层数(LDH/QCMPSF)30薄膜的氢氧根离子电导率[46]

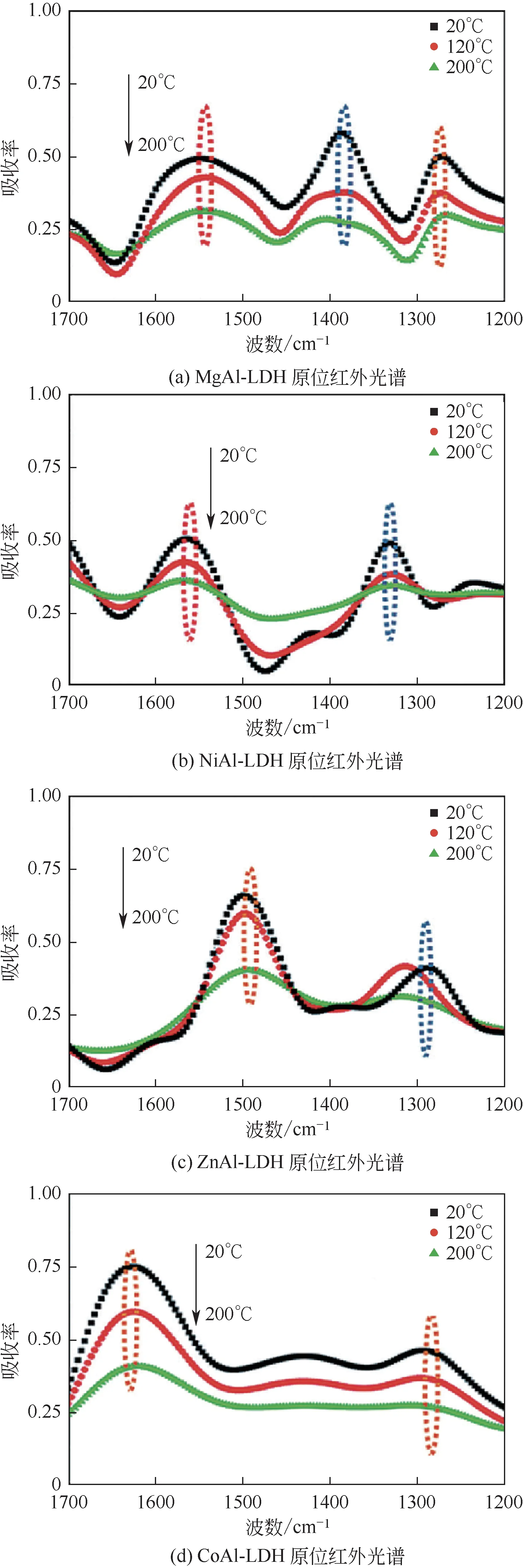

图15 不同LDH原位红外光谱[47]

Dou 等[47]利用原位红外技术(in situ-FTIR)揭示了MgAl-LDH、NiAl-LDH、ZnAl-LDH、CoAl-LDH能够吸附CO2气体分子,LDH 与CO2的相互作用大小与LDH的碱性强弱相关(图15),且升高温度时CO2会发生可逆的脱附。该作者利用正电子湮灭寿命谱对薄膜吸附CO2前后的自由体积进行了表征(图16),发现吸附CO2后薄膜的自由体积会下降,氧气透过性能测试(图17)表明经过CO2吸附后的(MgAl-LDH/PAA)n-CO2薄膜的氧气透过率会由(MgAl-LDH/PAA)n薄膜的0.150cm3/(m2·d·atm)下降到0.007cm3/(m2·d·atm),实现了氧气阻隔性能的改善。

图16 不同LDH气体阻隔薄膜的自由体积相对分数[47]

图17 不同组装层数(MgAl-LDH/PAA)n和(MgAl-LDH/PAA)n-CO2的氧气透过率[47]

Wang 等[43]将超薄的LDH(U-mLDH)表面进行聚乙烯吡咯烷酮(PVP)修饰后与丁腈橡胶(NBR)组装,制备了(U-mLDH/NBR)n薄膜,PVP的修饰能够增强LDH 与NBR 的界面相容性,减小薄膜的自由体积(图18),其氧气透过率仅为0.626cm3/(m2·day·atm),实现了优异的氧气阻隔性能(图19)。

3.4 性能强化技术展望

目前对LDH 基阻气薄膜的设计主要还是在如何提高其长径比、增加与聚合物的界面相容性及进行适当的结构设计以实现多维度抑制气体分子扩散,这几个方面仍是当前的研究热点;同时结合LDH 自身特点,挖掘功能多样化的客体分子,赋予阻气功能的同时,结合客体分子的特定功能以满足不同应用领域对薄膜性能的需求;推动组装驱动力由单一驱动向多重作用发展是调控主客体相互作用的重要研究内容。

图18 PET、(U-LDH/NBR)30和(U-mLDH/NBR)30薄膜自由体积相对分数[43]

图19 PET、(U-LDH/NBR)30和(U-mLDH/NBR)30薄膜氧气透过率随组装层数的变化[43]

4 结语

近年来,LDHs 气体阻隔薄膜材料以其独特的结构及性能优势,在气体阻隔领域发挥着重要的作用。关于阻隔机理方面的研究已经取得了显著的进展,但大多数的研究还受限于20 世纪提出的“绕道理论”,未来关于阻隔理论的进一步优化仍是研究重点。在性能提升方面,充分开发多样化的主体材料、客体材料,理解主客体间相互作用的优势,来研究复合材料各个组分间的协同效应,将有助于全方面提升阻隔薄膜的阻隔性能,同时拓展其功能化。在功能化方面,充分利用LDHs二维材料的特性,将功能作导向,调控主体层板的组成及客体分子来提升材料的特性,将具有重要意义。