原油电脱盐稀释水掺混用油水混合技术研究进展

陈家庆,刘文津,姬宜朋,刘美丽

(1 北京石油化工学院机械工程学院,北京102617;2 深水油气管线关键技术与装备北京市重点实验室,北京102617;3 北京化工大学机电工程学院,北京100029)

从地层里开采出来的原油中都含有一定量的水和盐类物质,因此油田一般会对原油进行脱水(盐)处理,使外输原油满足一定的含水含盐标准(我国要求含盐50mg/L);另一方面,出于避免催化剂中毒、减轻设备和管线腐蚀结垢等方面的考虑,炼油企业加工原油的首要工序就是进行脱盐处理,以进一步控制含水含盐量(我国要求含盐≤5.0mg/L)。电脱盐是当前被普遍接受且应用最为广泛的原油净化处理技术,首先通过掺入稀释水(dilution water)使原油中的盐类物质发生转移,再通过电场聚结作用将携带着盐类物质的水相脱除而达到预期指标[1]。随着世界范围内原油重质化、劣质化趋势的日益严重,同时高含酸、高含硫以及机会原油(opportunity crude)的炼制,不仅进一步增加了电脱盐达标的难度,而且使运行能耗和运行成本居高不下。纵观国内外长期以来围绕原油电脱盐系统所开展的技术研发工作不难发现,在稀释水掺混、电场聚结原油脱水、切水除油这三个关键环节中,稀释水掺混因相应设备投资成本较低、所需空间较小而较少受到关注。但大量的实际运行案例表明,若能有效改善稀释水掺混效果,就会对提升原油电脱盐系统效率有“四两拔千斤”之功效。鉴于此,本文首先对稀释水掺混涉及的油水混合评价方法进行简述,然后系统总结归纳稀释水掺混所用油水混合机理、稀释水掺混技术与设备。通过梳理油水混合机理与稀释水掺混设备之间的对应关系,展示设备结构设计创新的着力点并比较各自优劣,进而阐明今后技术研发工作的努力方向。

1 稀释水掺混涉及的油水混合评价方法

1.1 工程实际对原油电脱盐稀释水掺混效果的评价方法

原油电脱盐工艺的稀释水掺混过程可以准确描述为:含盐量极低的稀释水注入原油后,通过混合设备促使其与原油接触,连续的稀释水相变为分散的稀释水颗粒而散布在连续油相中,原油中的盐类物质得以与稀释水颗粒充分接触发生萃取转移。显然,稀释水与原油的混合均匀程度直接决定了原油中盐类物质的萃取转移程度。在工程实际中,常用脱后原油含盐量、底部沉积物与水含量(BS&W)来间接评价稀释水掺混效果,而且将这两个指标与混合压降(掺混过程所消耗的能量)予以简单关联。从对稀释水最终掺混效果进行评价的角度来看,可以分为不良混合、最优混合、过度混合三种,其概念性示意图如图1 所示。需要指出的是,鉴于油、水两相互不相溶,虽然有学者从学术角度认为将“油水混合”描述为“油水分散”更为准确,但考虑到工程界长期以来的习惯,本文仍以“油水混合”来表述。

1.2 油水混合的多尺度分类评价方法

图1 原油电脱盐稀释水掺混问题的概念性示意图

广义而言,可以将原油电脱盐工艺涉及的稀释水掺混问题视为一种特定连续流状态下的油水混合问题。从所涉及到的流体尺度来看,这种特定的油水混合过程在宏观混合尺度(大于最大湍流涡长度尺度L)、介观混合尺度(介于最大湍流涡长度尺度L与Komogorov尺度η之间)、微观混合尺度(小于Komogorov 尺度η)下同时进行,目标是在宏观与介观混合尺度下尽可能达到混合均匀状态,而在微观尺度下仅进行适度混合[2]。下面结合三种尺度下的油水混合过程进一步分析相应的量化评价方法。

(1)宏观混合尺度 宏观混合尺度下的油水混合过程可视为分布混合(distributive mixing),主要依赖主体对流(bulk convection) 和湍流扩散(turbulent diffusion)等机理,关注点为分散相在连续相中的相分布均匀程度。可用离析强度(IOS,intensity of segregation)对宏观尺度混合效果进行量化评价,IOS取值为0~1,IOS取值越接近0,代表分散相浓度在连续相中分布越均匀[3]。

(2)介观混合尺度 介观混合尺度下的油水混合过程可视为分散混合(dispersive mixing),主要依赖湍流惯性破碎(turbulent inertial break-up)、湍流耗散(turbulent dissipation)、湍流旋涡拉伸(turbulent eddy stretching)等机理,关注点为分散相液滴在连续相中的破碎与均匀细化。可用离析尺度(SOS,scale of segregation)对其进行量化评价,SOS由分散相液滴粒径大小和分散相液滴粒径分布两部分组成,分散相液滴粒径在介观混合尺度下越小,以及分散相粒径分布越集中,代表油水在介观尺度下混合越均匀[4]。

(3)微观混合尺度 微观混合尺度下的油水混合过程可视为乳化过程,主要依赖黏性剪切破碎(viscous shear break-up)、湍 流 耗 散(turbulent dissipation)、黏性伸长破碎(viscous elongation break-up)等机理。如果在微观尺度下油水混合过于均匀,使得分散相液滴粒径过小,就会出现过度混合状态,形成难以分离的油水乳化液,所以原油电脱盐稀释水掺混在微观混合尺度下仅需进行适度混合即可[5]。

2 稀释水掺混用油水混合机理

从所涉及油水混合机理的角度总体来看,原油电脱盐工艺中的稀释水掺混可以通过机械搅拌、管道节流、管内固定内构件切割、射流撞击以及电分散五大类形式来实现。

纵向溯源,Kolmogorov 和Hinze[6]分别于1949年和1955年先后独立开展了液滴破碎理论的研究,提出了后来统称的Kolmogorov-Hinze 理论,并认为液滴破碎后最大液滴粒径与湍流能量耗散率成一定比例关系。此外,Hinze 还提出了湍流作用下最大液滴粒径与湍流耗散率以-2/5指数形式变化的经典模型(Hinze 模型)。1982 年,前美国杜邦公司高级研究员Grace 博士[7]结合不同流型下的高黏度连续相液体,研究了分散相液滴在黏性力作用下的破碎机理,并建立了经典的液滴黏性破碎模型(Grace 模型)。这两个经典模型为后续不同稀释水掺混用油水混合机理的研究奠定了理论基础。

2.1 机械搅拌

机械搅拌油水混合是指通过带动特定容器空间内的搅拌桨或定转子高速转动而产生湍流剪切力,使油水混合液中的分散相快速破碎,同时小部分液滴也会因撞击到高速搅拌桨或定转子剪切头而破碎[8-9]。但在实际工程应用中,由于定转子剪切头高速剪切时很容易形成后续难以分离的油水乳化液,所以多采用如图2所示的叶片圆盘涡轮式或折叶式机械搅拌桨进行油水混合。

图2 常见的稀释水掺混所用机械搅拌桨类型

2013 年,Aichele 等[10]采用核磁共振在线粒径测量技术,定性研究了混合雷诺数、搅拌能量输入、混合时间对利用叶片圆盘涡轮式搅拌桨进行油水混合后粒径分布的影响。Wang 等[11]采用群体平衡模型(PBM)模拟了利用折叶式搅拌桨进行油水混合的过程,通过将搅拌桨周围区域划分为高湍流耗散率与低湍流耗散率两个区域,预测了油水混合后的粒径分布,发现搅拌桨周围湍流耗散率越高时数值模拟与实验结果越贴合。Wang 等[12]还研究了油水界面特性对利用折叶式搅拌桨进行油水混合后粒径分布的影响,研究结果表明,减小油水表面张力可以增大液滴的破碎频率以及抑制液滴的聚结效率,进而促进液滴破碎。

采用机械搅拌进行油水混合的优势在于能够得到足够均匀的粒径分布和期望的平均粒径大小,缺点在于作用时间较长、能耗过高,而且实现连续进料、连续稳定出料的难度较大。

2.2 管道节流

在管道中流动的流体经过通道截面突然缩小区域后,产生压力突然降低的现象称为管道节流[13]。虽然工程上利用管道节流的目的主要是为了控制流体的压力和流量,但也常常利用如图3所示的小孔节流、阀门节流、文丘里管节流这三种机理来破碎分散相,促进油水在介观和微观混合尺度下混合均匀。

(1)小孔节流 1983年,Sleicher等[14]率先开展了小孔节流下油水混合的研究,基于液滴湍流惯性破碎机理,认为液滴破碎主要由小孔处流体加速而产生的压力梯度引起,提出并根据实验结果验证了液滴破碎概率与临界韦伯数有关的假设,同时还提出了预测不同破碎概率液滴粒径的经验模型(Percy & Sleicher 模型)。Davies[15]基于湍流液滴黏性剪切破碎机理,结合对液膜吸附作用的讨论并借鉴Hinze模型的-2/5指数形式,提出了油水混合液经小孔节流后分散相最大粒径的预测模型。Van der Zande等[16-17]围绕高含水油水混合物经小孔节流后液滴破碎开展了实验研究,通过分析实验结果认为,液滴破碎主要由小孔下游区域的湍流扰动引起,并提出了与Hinze 关系式非常相似的最大液滴粒径预测公式(van der Zande 模型)。Noïk 等[18]的实验研究表明,使用高黏度油进行油水混合时,更适合采用黏性破碎模型解释小孔节流后分散相液滴粒径大小;使用低黏度油进行油水混合时,更适合采用湍流惯性破碎模型来解释。Galinat等[19]进行了单油滴小孔破碎实验,发现液滴破碎程度与小孔下游的湍流强度有关,液滴运动轨迹不是直线,而是沿管壁方向变形直至破碎。同时Galinat 提出的最大液滴粒径模型与Percy&Sleicher 模型基本一样。本文作者课题组采用粒子动态分析仪(PDA)进行实验研究的结果表明,小孔节流后切向速度梯度变化是造成油水混合液中分散相液滴破碎的主要原因,而轴向速度梯度和均方根速度梯度对小孔后液滴破碎影响不大,仅造成液滴的变形[20];通过引入液滴当量直径,提出了更为准确的小孔节流后液滴粒径估值模型[21]。

图3 稀释水掺混所用的三种管道节流油水混合机理

(2)阀门节流 基于对小孔节流下油水混合的研究,一些学者近些年来对阀门节流下的油水混合也开展了一系列研究。Fossen等[22]实验研究了蝶式油水混合阀内分散相液滴的破碎情况,结果发现压降是影响分散相液滴破碎的主要因素,而流量对分散相液滴破碎影响较小。Fossen等通过拟合实验数据还发现,Van der Zande 模型相较于Percy &Sleicher 模型能更好拟合分散相粒径最大值,这说明蝶式油水混合阀内液滴破碎主要由湍流区域内湍流耗散引起,而非由流体加速引起。Paolinelli 等[23]利用实时颗粒图像测量仪(PVM)在线观测研究了平均湍流耗散率和水相体积分数对工业级油水混合截止阀后水滴粒径大小和分布的影响。研究结果表明,平均湍流耗散率增大会导致阀后水滴最大粒径和Sauter平均粒径减小,小粒径水滴数量增多,粒径分布曲线变宽;水相体积分数增大会使得阀后水滴最大粒径和Sauter平均粒径增大,但对粒径分布曲线影响不明显。Paolinelli等通过拟合实验数据发现,基于湍流耗散机理的Hinze 模型和基于湍流惯性破碎机理的Percy&Sleicher模型能较好预测不同平均湍流耗散率时阀后水滴最大粒径,而基于黏性剪切破碎或黏性伸长破碎的模型(如Grace 模型)对阀后水滴最大粒径预测偏差则较大,这主要是因为Paolinelli 等进行的油水混合实验基本处于介观混合尺度。Silva 等[24]以水为分散相、油为连续相,进行了截止阀内水滴破碎的实验,发现采用Hinze模型与Percy&Sleicher模型拟合实验数据时偏差很大,但将Van der Zande 模型中的常数项应用在Percy&Sleicher 模型中时能较好地拟合实验数据。Silva 等由此认为,尽管实验测得水滴粒径处于本该由湍流惯性力主导的介观混合尺度范围内,但也应适当考虑黏性力对水滴破碎的影响。

近些年来,计算流体动力学(CFD)数值模拟为研究阀门节流下的油水混合问题提供了有力支撑。Mitre 等[25]对节流阀作用下油水混合液中的水滴破碎和聚结机理进行了实验和理论研究,基于群体平衡模型(PBM)建立了水滴破碎的数值模拟模型,并进行了实验验证。研究结果表明,通过PBM 模型模拟得到的水滴粒径分布仅在湍流流动中与实验结果相吻合,故根据实验结果对水滴聚结破碎模型进行了修正。2015 年,与Mitre 等同一课题组的Favero等[26]进一步考虑了因外部变量引起的粒子数量分布结果,将PBM 模型通过DQMOM-FC(完全保守形式的直接正交矩方法)方法扩展到多相多元流体。Aryafard 等[27]通过采用PBM 模型模拟混合阀和AC 交流电脱盐罐中水滴的破碎和聚并,进而预测水滴粒径分布,并通过现场试验数据验证了数值模拟模型的有效性。

(3)文丘里管节流 有关文丘里节流下油水混合方面的研究工作相对较少。Abiev 等[28-29]重点针对多级串联文丘里管节流作用下的油水混合性能开展了系列实验研究。结果表明,当Re≤8000时,油水混合均匀程度随文丘里管串联个数增多而降低;当Re≥10000 时,油水混合均匀程度随文丘管串联个数增多而增大。Abiev 等还得出了串联文丘里管出口分散相液滴Sauter 平均粒径与Weber 数、分散相黏度以及文丘里管串联个数之间关系的预测公式,以及一个通用文丘里管后分散相液滴Sauter平均粒径的预测公式。Abiev 分析认为,文丘里管依靠湍流破碎、缩颈处黏性剪切力以及Kelvin-Helmholtz不稳定性三种机理对液滴进行破碎分散。值得一提的是,Abiev[30]在2012 年还提出了混合过程中能量耗散的最优分布理论,即在设计文丘里管或其他油水混合器时,要尽可能使能量耗散最大程度地发生在破碎液滴上,从而减小无用的能量耗散,这样才能提升油水混合效率。

2.3 管内固定内构件切割

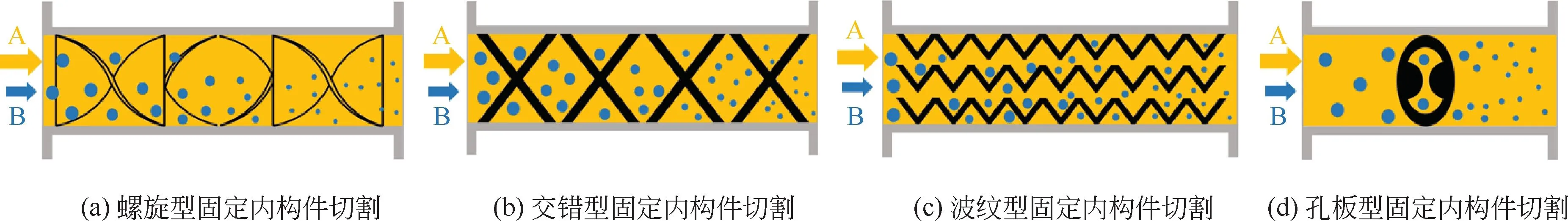

管式静态混合器在国外于20 世纪70 年代率先发展起来,主要依靠混合管道内部的特殊固定内构件使两种或两种以上的流体产生切割、剪切、旋转,达到流体间的良好分散和充分混合。根据管内特殊固定内构件的类型,相应可划分为如图4所示的螺旋型、交错型、波纹型、孔板型四种油水混合机理。相关学者的研究主要集中在前三种油水混合机理上,对孔板型油水混合机理的研究还未见文献公开报道。

(1)螺旋型固定内构件 Middleman[31]在1974年最早开展了螺旋型固定内构件作用下油水混合机理的实验研究,采用六种油类介质(黏度为0.6~26mPa·s,表面张力为5×10-7~46×10-7N/s)作为分散相、水为连续主相,探究了油相黏度、油相体积分数、切割元件个数对油水混合后油滴粒径分布的影响,并以Kolmogorov均匀各向同性湍流破碎理论为基础来解释实验结果。Haas[32]以水为分散相、油类物质为主相,实验探究了螺旋型固定内构件对油水混合效果的影响,依托Kolmogorov-Hinze 理论得出了最大水滴粒径与湍流耗散率的关系式。Berkman与Calabrese[33]采用螺旋型固定内构件,进行油水湍流混合实验研究,考察了以油为分散相时油相黏度对混合后油滴粒径分布和平均粒径大小的影响,提出了基于Weber数的Sauter平均粒径预测关系式。

图4 稀释水掺混所用的四种管式固定内构件切割油水混合机理

Jaworski 等[34]基于CFD 数值模拟开展了螺旋型固定内构件作用下油水混合机理的系列研究。2002年,采用代数滑移混合物模型(algebraic slip mixture model,ASMM) 和Euler-Lagrangian 模 型 预 测 了Reynolds 数为100、200、400 时,螺旋型固定内构件产生的压降以及油滴的运动轨迹。2007 年,采用PBM 模型研究了Reynolds 数为12000、15000、18000、21000 时油滴在螺旋型固定内构件作用下的破碎,并预测了油滴的Sauter平均粒径大小和液滴粒径分布,数值模拟结果与实验结果吻合良好(误差在10%以内)[35]。2010 年,采用大涡模拟(large eddy simulation,LES)模型和非稳态雷诺平均方程(unsteady reynolds averaged Navier-Stokes,URANS)模型模拟了Reynolds 数为10000、油相体积分数为1%时,螺旋型固定内构件附近的流场分布,并重点关注湍流耗散率和切应力的分布,以此间接研究油滴在何处容易发生破碎[36]。2012年,还利用LES模型模拟了油水混合液的相分布变化系数(coefficient of variation, CoV)值[37]。2019 年,伊朗伊拉姆(Ilam)大学的Haddadi 等[38]利用PBM 模型和离散相模型(discreted phase model,DPM)模型,研究了利用螺旋型固定内构件进行油水混合时油滴的聚结和破碎与油滴停留时间,数值模拟结果与实验结果吻合良好。

(2)交错型固定内构件 Legrand 等[39]研究了采用交错型固定内构件进行油水混合时,黏性阻力以及油水表面张力对混合后油滴粒径大小和分布的影响,提出了预测油滴平均粒径的半经验模型。Legrand 与Das 等[40]还研究了在中低雷诺数条件下,交错型固定内构件对具有不同黏度比油水混合液中分散相液滴的破碎作用,通过将流道类比成多孔介质,同时考虑边界层剪切力和惯性作用力对液滴破碎的影响,提出了两个预测交错型固定内构件混合器出口最大粒径的理论模型。Baumann 等[41]研究了交错型固定内构件油水静态混合器内的液液分散混合特性。研究结果表明,基于Kolmogorov-Hinze 理论以及带有Weber 数和Newton 数的理论模型,可以有效预测各向同性湍流-惯性流态下带有交错型固定内构件油水静态混合器出口处分散相液滴的中位粒径。Chabanon等[42]建立了一种适用于油水混合液在交错型固定内构件作用下分散相液滴中位粒径的修正预测模型。

(3)波纹型固定内构件 Lobry等[43]研究了油水界面张力、油相密度、油水黏度比、油相体积分数对波纹型静态元件切割油水混合后油滴平均粒径大小的影响,发现上述四个因素中油相体积分数需增至60%才会开始对油滴平均粒径大小产生影响,进而建立了油滴Sauter平均粒径关于水力雷诺数和韦伯数的预测模型。Theron等[44]在这一时期也建立了关于这两个无量纲数的油滴Sauter平均粒径预测模型。

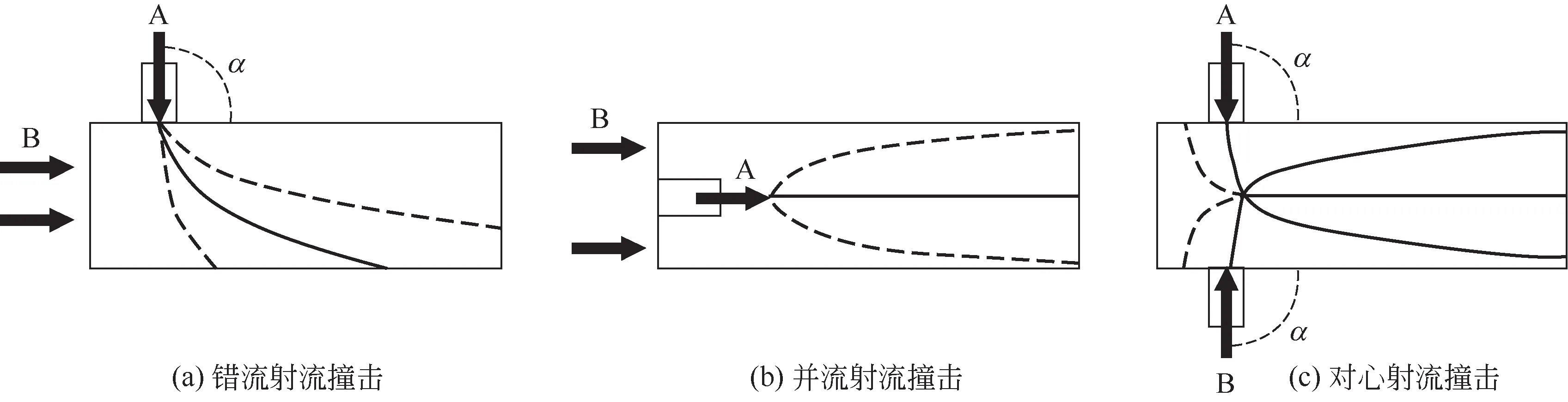

2.4 射流撞击

射流撞击是化工领域一种常见的液液混合机理,对原油电脱盐稀释水掺混而言,可以应用如图5所示的错流射流撞击、并流射流撞击、对心射流撞击三种油水混合机理。需要指出的是,图5中A与B不一定是组分完全不同的两种液体,也可以是未混合均匀的同种混合液。从发表的文献来看,迄今围绕油水射流撞击混合开展的研究相对较少,下文仅简要介绍有关油水对心射流撞击混合的研究。

Siddiqui 等[45]研究了油水对心撞击混合时液滴的湍流惯性破碎特性。结果表明:①当油水界面张力一定时,油相黏度越高,油水撞击混合后分散相液滴粒径越大;②当油相黏度一定时,油水界面张力越小,油水撞击混合后分散相液滴粒径越小。Tsaoulidis 等[46]利用小型CIPJ(封闭式射流撞击流)设备(射流流道直径0.25mm 或0.5mm,主流道直径2mm 或3mm)开展了油水混合的实验研究。结果表明,油水对心撞击混合后液滴平均粒径和两相接触面积主要受两股射流总速度的影响,而受分散相与连续相黏度之比影响较小。

2.5 电分散

图5 稀释水掺混可以应用的三种射流撞击油水混合机理

众所周知,在以油为连续相、水为分散相的油水混合液中,当外加电场强度超过某一“门槛值”时,分散相水颗粒会在电场力作用下发生碰撞聚结甚至形成“水链”。但当外加电场强度继续增大而超过某一“临界值”时,分散相水颗粒会出现一种“失稳现象”,不仅水颗粒之间难以继续碰撞聚结长大,单个水颗粒反而会在电场力作用下发生变形并破碎成更小的颗粒[47]。

Lee 等[48]通过实验研究了单个水滴在AC(交流)电场中下落时,在电分散作用下发生破碎的过程。结果表明,水滴的破碎过程分为两步:①水滴受电场力作用发生振动和变形,形成一个液桥;②液桥断裂,水滴破碎成两个小液滴。Lee 等指出,水滴在特定AC 电场频率下发生共振现象时更容易破碎。Adamiak等[49]基于边界单元法(BEM),数值模拟研究了DC(直流)电场下导电液滴的电分散现象。结果表明,只有当DC 电场强度高于一“临界值”时,导电液滴才会受电场力作用在尾部脱离出新的小液滴,否则导电液滴只会发生振动和变形,且小液滴脱离时间比原始液滴伸长时间大约快20 倍。Karyappa 等[50]对DC 电场下油中水滴的电分散模式做了进一步细分。根据油水黏度比和临界电动毛细数的不同,水滴在破碎前可分为如图6(a)所示的三种轴对称变形模式:耳垂状(lobes)、尖头状(pointed ends)、非尖头状(non-pointed ends),与之分别对应着带电耳垂式(charged lobe disintegration)、开放射流式(open jets)、一般射流式(jets)三种非轴对称破碎模式。

国内关于电分散机理研究最具代表性的是中国石油大学(华东)何利民教授课题组。他们发现当AC电场强度不变时,增大AC电场频率,可以促进油中水滴的变形,但会减弱水滴的破碎程度[51]。还可以通过实验观测,将AC 电场下油中水滴的振动变形和圆锥破碎过程分成如图6(b)所示的六个阶段,并提出了解释水滴振动变形动力学机理的理论模型[52]。此后,他们基于电动毛细数和量纲为1表面活性剂浓度两个参数,定性研究了DC 电场下油中水滴的变形与破碎过程[53]。

同时需指出的是,为了使外加电场强度能在短时间内从一个较低的门槛值达到甚至超过临界值,对电源有效输出电压控制软硬件技术的要求相应较高。此外,与石油石化等传统大工业相比,电分散油水混合机理研究近些年在生物医学或生命科学领域结合微流体混合技术开展得更多一些[54-56]。

3 稀释水掺混设备

近几十年来,国内外学者或工程技术人员以上述五大类油水混合机理为基本出发点,沿着多级变速搅拌、混合阀、管式静态混合器、稀释水射流、静电分散五种主要技术路线,相应研制出了多种稀释水掺混设备,具体总结展示如图7所示。

3.1 管道多级机械搅拌稀释水掺混设备

图6 DC与AC电场下油水电分散机理图[50,52]

管道多级机械搅拌稀释水掺混技术起源于传统的容器内机械搅拌技术,也是利用电动机带动搅拌桨按特定速度转动,进而实现油水两相的剪切混合。当这种油水混合方式应用到原油电脱盐系统的稀释水掺混中时,为了能够连续运行而需要将搅拌桨从容器内置式变为管道内置式。此外,一般采取多级搅拌以使每一级搅拌桨处于特定转速,从而适应不同工况。美国SPX FLOW公司叶片涡轮式与英国Howe-Baker 公司的折叶式管道式多级机械搅拌技术为此类设备的典型代表,图8为前者的实体剖面图。由于该类设备耗能较大且运行鲁棒性不强,因此近些年来在各大油田或炼油厂鲜有应用。

图7 不同稀释水掺混技术所用到的油水混合方式

图8 美国SPX FLOW公司的管道多级机械搅拌设备

3.2 混合阀类稀释水掺混设备

原油电脱盐稀释水掺混用混合阀大多基于小孔节流与阀门节流的油水混合方式,具体结构类型主要有截止阀(单孔或双孔)、球阀。常规混合阀稀释水掺混率低的症结在于,其结构设计目标是为了控制流体而不是混合流体,因此存在三大固有缺点:①过多与混合功能无关的元件产生多余剪切力,增大了进出口的压力损失(压降);②剪切流体的窄流道占阀内空间比例过小且构形单一,导致流经高剪切区域(窄流道壁面附近)的稀释水液滴不多,稀释水液滴所受剪切力不均匀;③实际运行中为了控制稀释水液滴平均粒径达到期望值,增大进入高剪切区域稀释水液滴的比例,往往需要减小阀门开度,进而导致压降增大。针对这三大缺点,国内外一些公司企业尝试对常规混合阀的结构设计进行改进。

美国Baker Huges 公司2000 年发明了一种基于传统截止阀结构进行改进的新型油水混合阀[57]。如图9所示,该混合阀核心元件包括一个可随阀杆平动的空心圆筒、两个位于空心圆筒外壁的动剪切圆环、两个位于阀体内壁的静剪切圆环。原油和稀释水流入后分为两股,分别被静剪切圆环1和动剪切圆环1、静剪切圆环2 和动剪切圆环2 组成的两个环形窄流道剪切混合,然后流出阀门。该新型阀门增大了油水混合液被剪切面积与剪切力均匀程度,且使阀内所产生流动阻力几乎全用做剪切流体。国内方面,江苏三星化工有限公司基于传统球阀结构设计了两种新型油水混合阀[58-59]。第一种新型油水混合阀将原油与稀释水来液分为三路,并通过几个球面结构切割阀内空间,进而形成三个油水混合区,增加了油水混合次数。第二种新型油水混合阀将原油与稀释水来液分流为上两路和下两路,上(下)两路流体分别从3/5 凹球面上(下)方的间隙和凹球中心线上(下)部2/3处的长方形窄流道流出发生一次混合,然后上下路流体再汇成一路,完成二次混合。这两种新型混合阀均可通过调节执行机构控制混合压降,进而适应不同工况。

虽然改进型油水混合阀在一定程度上克服了常规混合阀压降过大与稀释水液滴受剪切不均匀的不足,但依然无法避免在微观尺度上过度混合的问题,即阀门出口会存在大量过小粒径的液滴。针对这一问题,美国Phillips 66公司2002年从系统工艺流程设计的角度出发,提出了并联两个传统混合阀的稀释水掺混工艺,希望通过调节两个混合阀的压降比来得到更优的稀释水液滴粒径分布[60]。

总的来看,从不同角度对常规混合阀进行改进,可以减小阀门压降、使稀释水液滴粒径分布更均匀,但依然无法在宏观混合尺度上保证油水混合充分,即无法保证水相在油相中分布均匀。

3.3 基于管式静态混合器的掺混设备

从公开的文献资料来看,国外自20 世纪70 年代中后期开始采用管式静态混合器进行原油电脱盐稀释水的掺混,国内各大油田及炼油厂自20 世纪80 年代起陆续采用管式静态混合器替代常规混合阀[61-62]。由于单级管式静态混合器逐渐暴露出无法通过改变压降来控制稀释水液滴平均粒径的问题,因此近20年来,使用“常规混合阀+管式静态混合器”串联组合式掺混设备的案例日益增多。除了采用一级或多级管式静态混合器直接串联外,还在管式静态混合器固定内构件结构设计研发、前端稀释水注入方式等方面取得了实质性进展[63-66]。

(1)常规混合阀+螺旋型静态混合器单体串联型 针对常规混合阀产生粒径过小液滴的问题,美国Phillips 66公司于2016年、2017年分别提出了在常规混合阀后串联一个或者多个可加电场的螺旋型静态混合器的稀释水掺混技术[67-68]。工作过程中,油水混合物从常规混合阀出口开始,随着静态混合器的偏转角度逐级减小,其对稀释水液滴的剪切混合强度逐级降低,粒径过小的稀释水液滴会逐级旋流聚结长大。如果在静态混合器内加上电场,会进一步增强对粒径过小稀释水液滴的聚结长大作用。

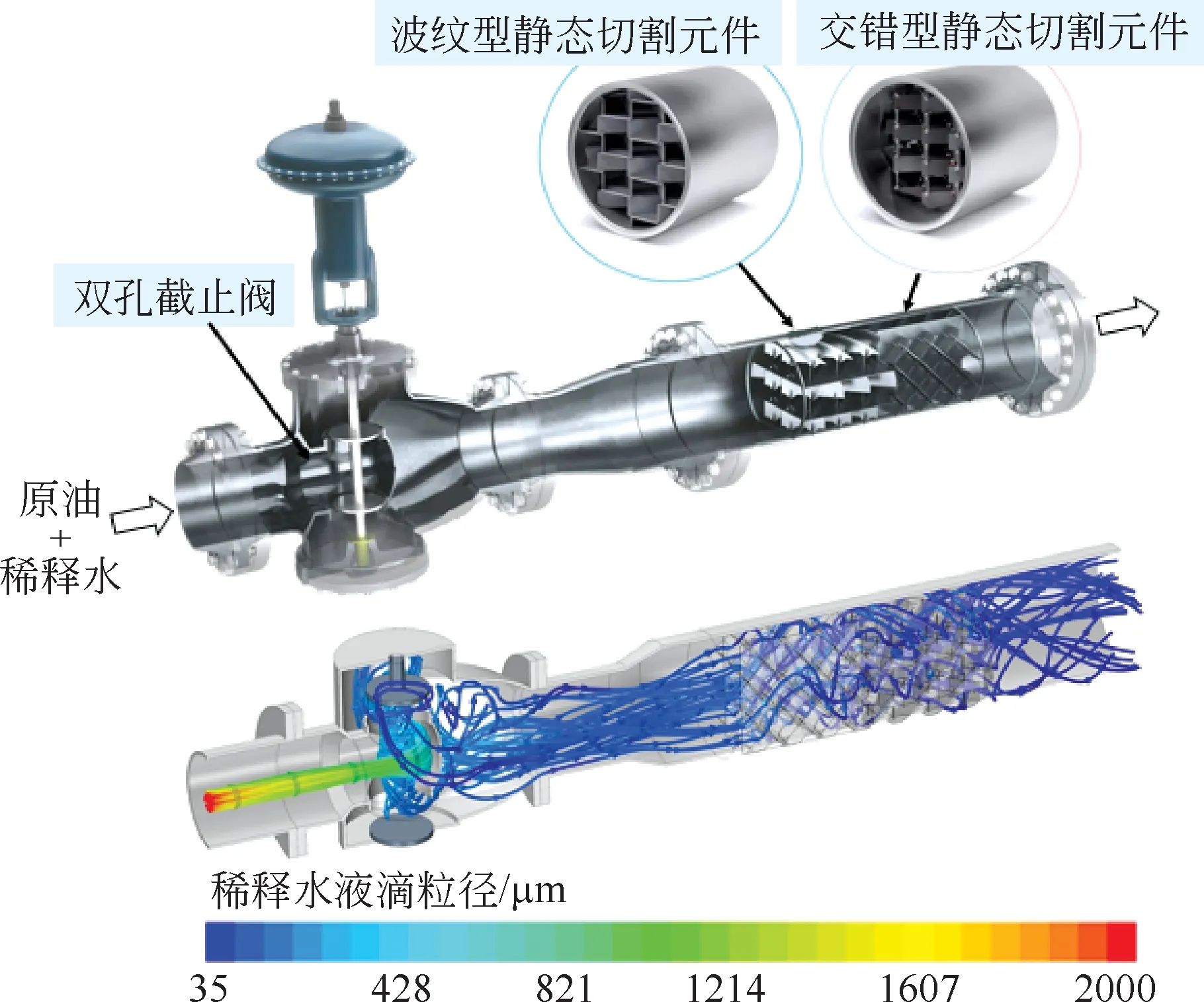

(2)常规混合阀+管式静态混合器一体化复合型 俄罗斯VDK 公司推出了将双孔截止阀与新型静态混合器一体化的紧凑型油水混合设备,如图10 所示。根据现场具体工况和原油性质,可以选择波纹型、交错型、螺旋型固定内构件搭配使用,以保证出口稀释水液滴粒径在10~55μm,尽量避免了过小粒径液滴出现。

图10 俄罗斯VDK公司的“常规混合阀+管式静态混合器”一体化复合型油水混合器

(3)孔板型静态混合器+常规混合阀 孔板型静态混合器由美国Westfall Manufacturing 公司于1998年率先研发,经过了大量的CFD 分析测试,并被该公司归类于高性能、高剪切静态混合器,目前有2800 型、2850 型、2900 型三种产品。孔板型静态混合器以前主要用于水质工程领域,2017 年左右首次应用到稀释水掺混中。两个对称耳状曲面孔板后会形成高剪切湍流区域以及交替脱落的湍流旋涡,使稀释水相快速分布均匀并被剪切成较小粒径的水滴[69-70]。与一般管式静态混合器相比,其最大优点在于压降比小很多,且占用空间很小,安装灵活。沙特阿美石油公司在某油气分离站进行的现场试验结果表明,将2800 型孔板型静态混合器串联在某电脱盐系统原有的截止阀前,可以在保证电脱盐罐脱盐达标的情况下,使稀释水年用量减少39%。此外,瑞士Sulzer 公司的CompaX Mixer、美国Komax Systems 公司的Static Wafer Mixer、Koflo 公司的Wafer Style Static Mixer 本质上也都属于孔板型静态混合器,因未被用于原油电脱盐稀释水掺混而不再赘述。

3.4 稀释水射流掺混设备

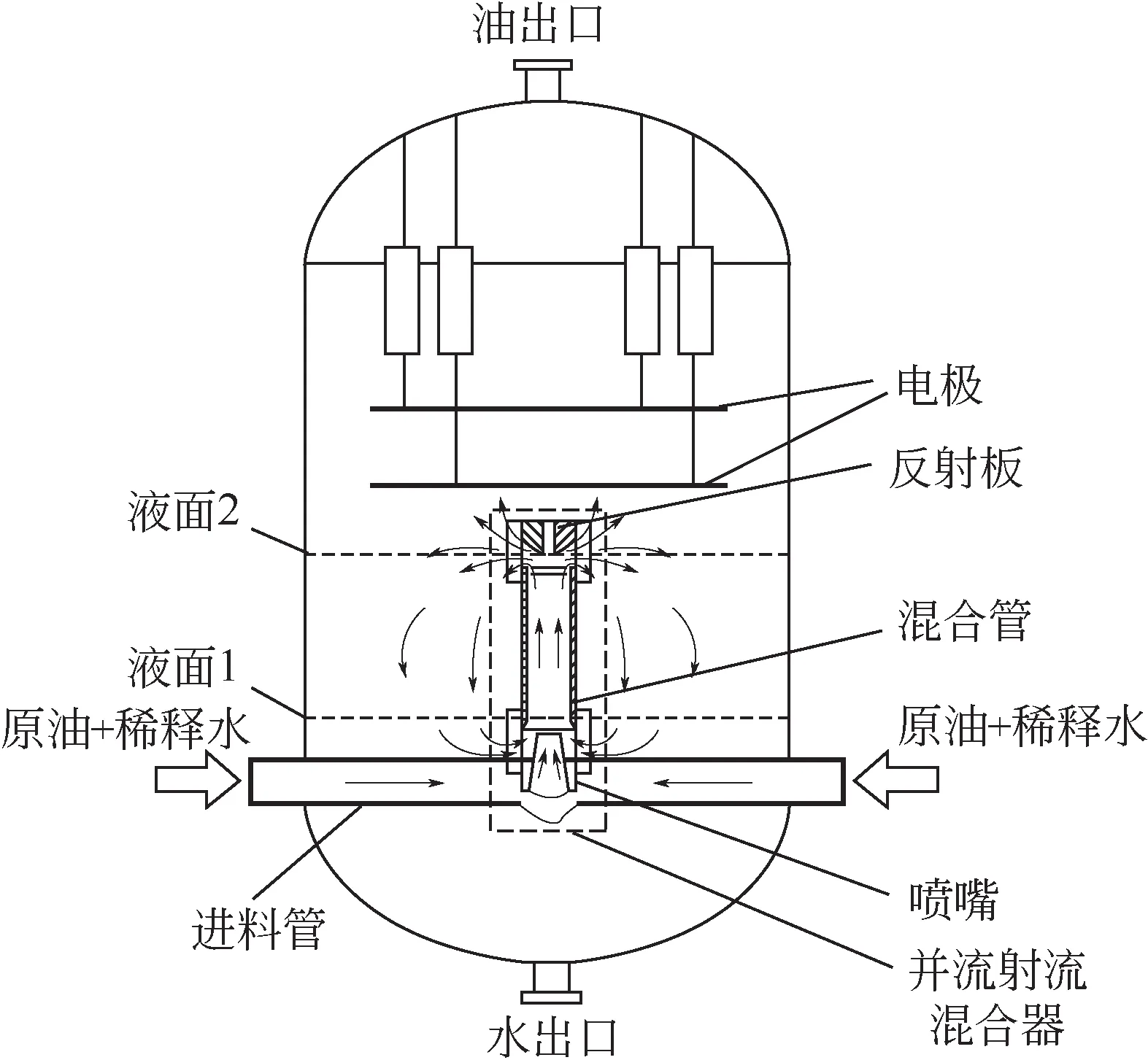

(1)罐内射流掺混设备 苏联石油工程设计研究院1983 年研发了一种电脱盐罐内稀释水射流掺混设备,其工作原理如图11 所示[71]。原油与预先混合的稀释水由进料管进入喷嘴,基于文丘里效应而将喷嘴附近的稀释水吸入混合管内,电脱盐罐的水面由调节器控制在喷嘴液面之上。油水在混合管内充分湍流混合,随后在反射板作用下沿罐体横截面均匀扩散。在喷嘴和反射板液面之间的区域,混合管内部油水向上运动而管外原油和稀释水向下运动,从而形成内循环流;在反射板上部区域,原油向上流动,在电极板空间内受到电场作用后自顶部排出脱盐罐,水从底部排出。在西伯利亚油田的试验结果显示,应用该技术可将原油电脱盐系统处理效率提高了近一倍,如处理量为96m3/h时,可将原油含盐量从100mg/L 降低至2mg/L,将原油含水量由0.15mg/L 降低至0.12mg/L[72]。但该设备一个较大缺点是很难精确控制电脱盐罐内水面高度。

图11 苏联的电脱盐罐内稀释水射流掺混设备

(2)多点射流均配器 中石油工程设计公司的纪永波等[5]介绍了一种基于错流射流撞击机理的稀释水多点射流均配器,内部管式注射器位于原油来流管道中心线上而呈“管中管”布置形式。通过注射器上均匀分布的多个小喷嘴,稀释水以多角度错流射流模式注射进原油来流中,并得到充分扩散。该多点射流均配器安装在常规混合阀之前,应用于两伊地区高含盐重质原油脱盐并优化原有电脱盐工艺后,不但脱水率达标,而且脱盐量也满足小于28.5mg/L的指标要求。

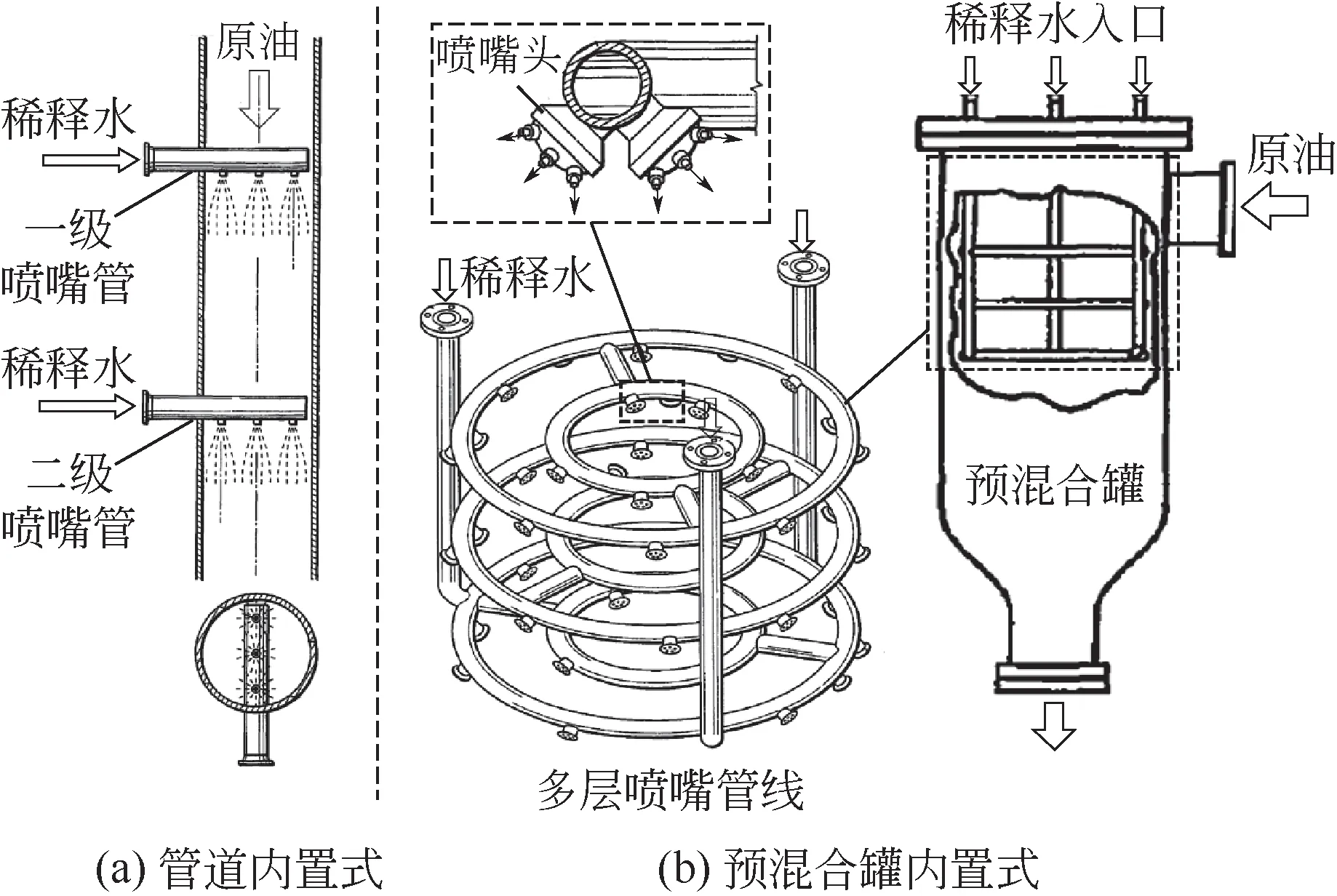

美国Cameron Solutions 公司(兼并了原美国Natco 公司)的Sams 等[73]2017 年提出了两种并流注射的稀释水多点均配注射设备。第一种布置于单根竖直原油管道内,如图12(a)所示,单级或多级喷嘴管与原油管道中心线呈垂直插入,其上等间距分布着多个喷射方向与原油来流同向的喷嘴,使注入的稀释水在原油管道横截面上均匀分布,同时也尽可能减小稀释水的液滴粒径。第二种布置于专为油水预混合设计的罐体内,如图12(b)所示,稀释水通过三个垂直管道进入位于预混合罐上部的多层喷嘴管线,每一层喷嘴管线上分布着多个喷嘴头,且自最上层到最下层喷嘴头个数依次减少,每个喷嘴头上又分布着多个并流射流喷嘴,稀释水通过多层喷嘴管线在一个很大的空间范围内均匀注入原油中。第二种与第一种相比,在一个更大的空间范围内实现多点均匀注入稀释水,可进一步提升原油与稀释水的接触效率。但需要指出的是,这两种稀释水注射技术所得到的小粒径稀释水液滴以高压力损失为代价(每个喷嘴产生压降为350~2000kPa,远高于一般的稀释水注射设备),且多层喷嘴管线结构过于复杂,占用空间也较大,只能在垂直管道进行安装。

图12 美国Cameron公司的并流注射稀释水多点掺混设备

(3)多点射流均配注射+对心射流撞击一体化设备 美国ProSep 公司在其1999 年和2001 年申请的两个专利中,分别提出了带有多个入射/出射小孔管道的对心射流撞击混合器以及带有多个沿圆周方向均匀分布注水孔的环形多点射流均配注射器结构方案,并相应研发了ProPure M100 和ProPure C100产品[74-75]。随后将这两者有机结合,研发了主要应用于原油电脱盐系统稀释水掺混的ProSalt 混合器。如图13所示,ProSalt混合器的工作原理为,稀释水由环形多孔注射器均匀注入原油来流中,在管道横截面沿径向逐渐向中心扩散,且稀释水液滴在湍流剪切力下发生初次破碎。在油水精细混合阶段,多个均匀分布、对心入射的圆柱状小孔流道所产生的均匀剪切力使稀释水液滴进一步破碎;圆筒形混合腔内形成的交叉射流撞击和返混循环流使水相分布更加均匀;多个均匀分布、平行出射的圆柱状小孔流道在尽量避免油水混合液短流流出的同时,使稀释水液滴进一步破碎。当原油物性参数和处理量等操作参数发生变化时,可以通过转动圆筒型混合腔调节压降,从而得到最优稀释水掺混效率。ProSep 公司2007—2008 年在沙特阿美石油公司Shedgum第四油气分离厂对ProSalt混合器进行的现场试验结果表明,在电脱盐设备出口原油含盐量及BS&W 均达标的情况下,稀释水消耗量降低40%,压降降低60%,切水含油浓度降低40%,大大提升了稀释水掺混效率,并节省了运行成本[76-77]。

图13 美国ProSep公司的ProSalt混合器

图14 美国Forum公司的ForuMIX混合器

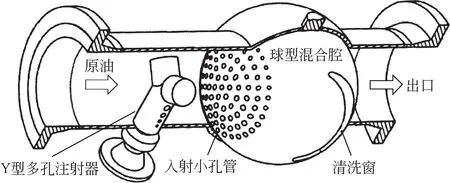

美国Forum 公司2019 年提出了ForuMIX 混合器,如图14 所示,主要由Y 型多孔注射器、球型混合腔、法兰等组成[78]。Y型多孔注射器通过多个沿Y型管道长度方向分布的注水小孔向原油内注射稀释水,注水小孔截面积沿原油管道内壁向中心方向逐渐增大,保证不同位置处注水小孔的射流流量相同,从而使水相在横截面上均匀分布。与ProSalt混合器的中心圆筒形混合腔类似,ForuMIX混合器的球型混合腔两侧都均匀地分布着多个等径小孔流道,但两侧小孔的中心线均指向球心处,从而增强了交叉射流的撞击收敛度。当原油物性参数和处理量等发生变化时,可以沿着任意方向转动球型混合腔来调节混合强度;同时还可以转动Y型多孔注射器,使稀释水射流方向与原油流向呈特定角度而达到并流、逆流、错流等注射效果,然后配以球型混合腔的转动而获得最优的稀释水掺混效果。客观分析而言,虽然ForuMIX混合器通过Y型多孔注射器得到的稀释水相分布均匀度不如ProSalt 混合器的环形注射器,但实现了注射预混合与精细混合两个阶段的联动调节,并将对“中心线”的射流撞击改成对“中心点”的射流撞击,理应进一步提升稀释水掺混效率,但目前没有公开的现场试验数据发布。

3.5 静电掺混设备

图15 苏联喀山劳动国立教育学院的稀释水静电掺混设备

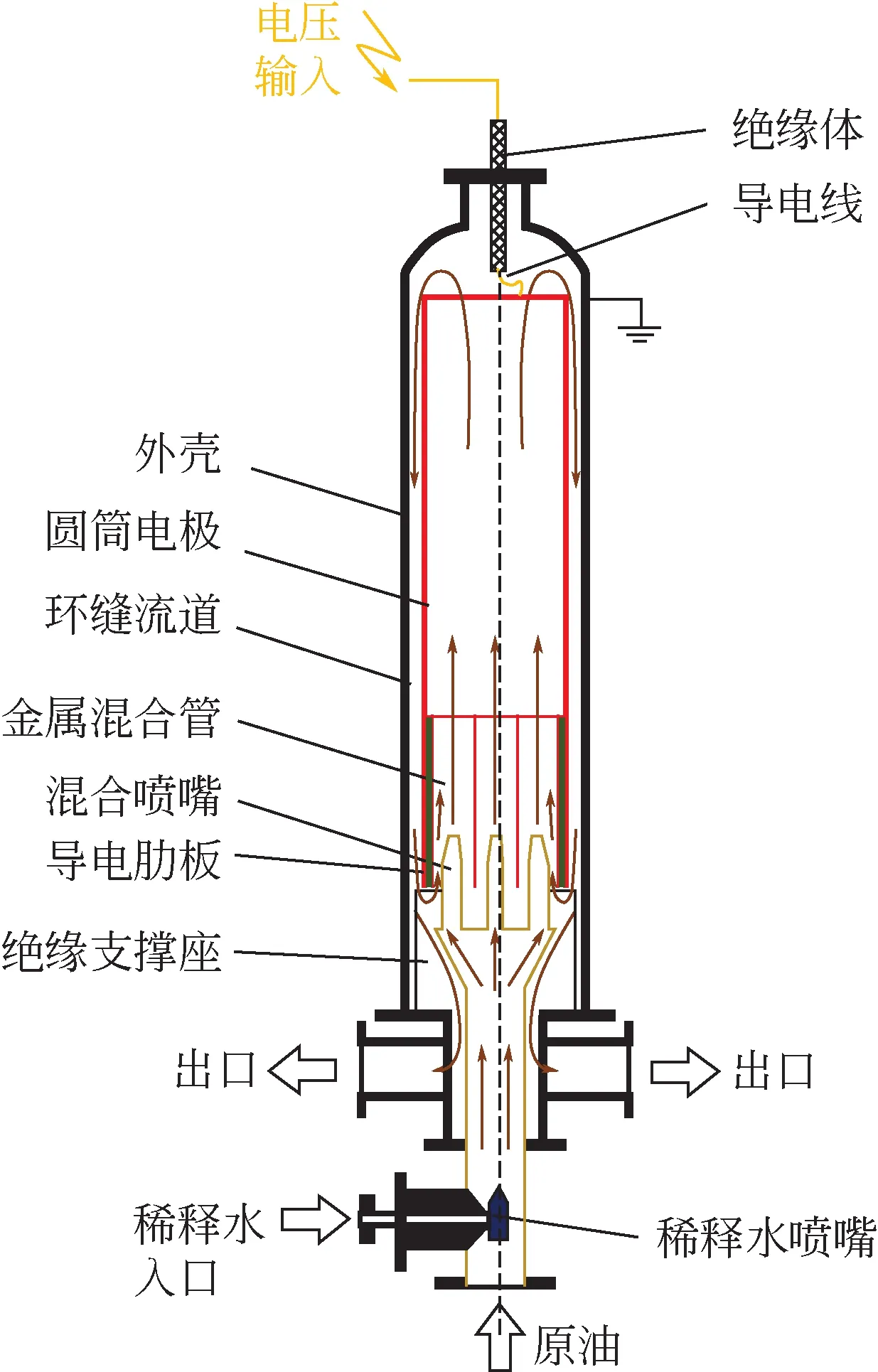

以电分散机理为核心的稀释水掺混设备被称为稀释水静电掺混(electrodynamic mixing)设备。苏联喀山劳动国立教育学院1983 年提出了如图15 所示的稀释水静电掺混设备[79]。稀释水由喷嘴注入原油中,油水混合液通过多个等径混合喷嘴并流射入多个位于中空圆筒电极内部的等径金属混合管内,稀释水颗粒在金属混合管内的强湍流作用下被破碎并分散在原油中。然后油水混合液从圆筒电极顶部流出,进入接地外壳与圆筒电极间的环缝流道区域,水颗粒会在该区域电场力作用下逐渐聚结长大。油水混合液向下流到圆筒电极底部时分为两部分:一部分在压差作用下被吸入混合管,流经金属混合管与混合喷嘴之间的窄间隙时,因电场强度高到足以使水颗粒重新破碎分散而与新喷射进入的油水混合液循环混合;另一部分顺势继续向下从出口流出,进入后续电脱盐罐,该部分的流量不超过总流量的1/3。

苏联石油工程设计研究院1984 年提出了如图16所示的稀释水静电掺混技术[80]。圆盘电极周围区域的高强度电场对稀释水颗粒进行初步破碎,随后油水混合液在多个绝缘内/外隔板、绝缘多孔壁面和中心电极棒组成的特殊流道内,呈S 型向下流动。当油水混合液流向中心电极棒时,电场强度的增大促进稀释水颗粒分散破碎;当油水混合液流向金属圆筒外壳内壁面时,电场强度的减小促进稀释水颗粒碰撞聚结。重复多次的破碎、聚结、再破碎、再聚结过程,使得稀释水颗粒在原油中与盐类物质充分接触而萃取转移。

图16 苏联石油工程设计研究院的稀释水静电掺混设备[80]

基于大量的应用基础研究和产品研发,美国Natco公司上世纪80年代中后期成功推出了一种稀释水逆流静电掺混设备,即为美国Schlumberger 公司(兼并了Cameron Solutions 公司)目前拥有的电场动态脱盐器(electro-dynamic desalter,EDD)[81-82]。工作原理如图17(a)所示,稀释水通过电脱盐罐上部水平布置分配管汇上的多个小孔,将稀释水向下喷射到向上流动的原油来液中,稀释水颗粒因比重较大向下运动而形成油水逆流接触。随后通过自动控制静电场强度,形成如图17(b)所示包括水颗粒破碎、混合、聚结、沉降四个阶段的特定运行周期:①破碎阶段,电场强度先迅速上升至高于“临界值”,使稀释水颗粒在电分散力作用下进一步破碎成细小颗粒;②混合阶段,电场强度维持最大值,稀释水液滴被最大限度地进一步破碎,与原油充分混合接触;③聚结阶段,电场强度降低至“临界值”与“门槛值”之间时,稀释水颗粒会在电场力作用下碰撞聚结长大;④沉降阶段,电场强度维持在一个较低值,聚结后的大粒径稀释水颗粒沉降至脱盐器下部的水层区,裹挟着萃取出的盐分一起排出电脱盐罐,而部分残余小粒径稀释水颗粒会进入下一个运行周期。该设备实现了稀释水与原油多层次接触混合,使稀释水的“冲洗”作用充分发挥。Natco 公司的研发人员认为,该技术理论上可使电场动态脱盐器的脱盐效率较常规单级电脱盐器提升90%以上,中海油南海流花(LH)11-1 油田“南海挑战号”FPSO上投产时引进的电场动态脱盐器至今仍在运行。

图17 原美国Natco公司的稀释水逆流静电掺混设备[81-82]

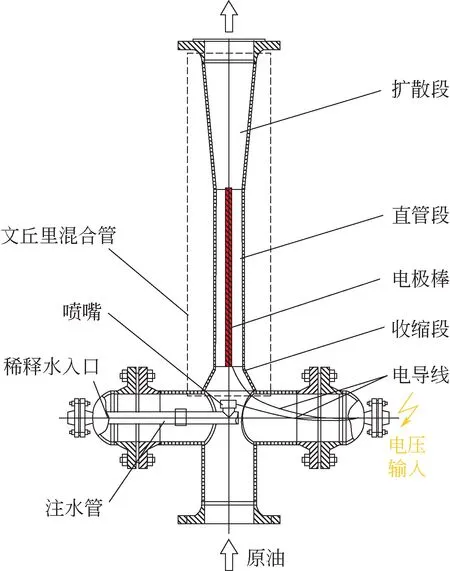

相比较而言,上述三种稀释水静电掺混技术都存在结构较为复杂、自动控制难度较大等不足,致使相应的掺混设备至今未能得到大规模商业应用。俄罗斯奔萨州立大学的Tarantsev 于2013 年提出了一种更为紧凑高效的稀释水静电掺混技术,具体结构如图18所示[83-85]。其工作原理为,稀释水从注水管入口进入后,由喷嘴并流注射到原油来流中,随后在文丘里混合管内湍流剪切力、中心电极棒与直管段管壁间高压电场所产生电分散力的共同作用下,稀释水颗粒被快速破碎并均匀分散在原油中,实现油水高效混合。但是,该技术目前仅停留在设计理念和数值模拟阶段。

图18 Tarantsev提出的稀释水静电作用掺混设备结构原理示意图[83-85]

4 结语

国内外石油石化工程领域几十年来的应用实践证明,稀释水掺混效果对原油电脱盐系统整体脱盐效率有着举足轻重的作用。但客观而言,迄今油水混合机理的研究总体上未能与原油电脱盐工艺稀释水掺混设备的研发同步协调发展,更谈不上相互促进。

(1)在油水混合机理研究方面,国内外学者主要侧重于介观与微观混合尺度下的机械搅拌、管道节流、管内固定内构件切割油水混合机理,对宏观混合尺度下稀释水掺混用油水混合机理、介观与微观混合尺度下孔板构件油水混合机理、射流撞击与电分散油水混合机理研究相对不足。因此,后续研究应重点关注射流撞击、电分散油水混合机理,为新掺混技术与设备的研发提供基础支撑。

(2)在原油电脱盐工艺稀释水掺混设备方面,当前工程实际中应用最为广泛的仍然是常规混合阀类和常规管式静态混合器类,管道多级机械搅拌稀释水掺混设备、稀释水静电掺混设备除了特定工况外基本不被使用,以ProSalt 混合器和ForuMix 混合器为代表的射流撞击类新型稀释水射流掺混设备以及Westfall 2800型高剪切薄板管式静态混合器因其结构紧凑高效、投资成本较低等优点而有望在工程实际中得到越来越广泛的应用。

(3)全面梳理归纳油水混合机理与稀释水掺混设备之间的对应关系不难看出,多数稀释水掺混设备都集成了两种或多种机理作用,充分体现了单元过程设备向着高效化、复合化的发展趋势。另一方面,除了应该注重将油水混合机理的研究成果及时用于指导原油电脱盐工艺稀释水掺混技术与设备研发之外,相关研究结果还可以为反应工程、生命科学等领域相关混合技术与设备研发提供直接借鉴和有力支撑。