基于热流逸效应的串联式气体分离系统设计

许知洲,卢苇,张文杰,莫乾赐

(1 广西大学机械工程学院,广西南宁530004;2 广西大学化学化工学院,广西南宁530004)

气体分离技术广泛应用于工业、医疗卫生、航空航天、科学研究等领域。近年来,人们对热流逸效应引起的混合气体组分分离现象产生了浓厚兴趣。当微通道的特征尺寸与气体分子平均自由程相当或更小且存在沿壁面切线方向的温度梯度时,壁面附近的气体分子会自发地由冷端向热端蠕动,这一现象称为热流逸效应(thermal transpiration effect)。混合气体一旦产生热流逸效应,在相同条件下各组元因自身特性不同而导致发生热流逸效应的程度不同,使组元间出现流动差异,混合气体中分子平均自由程与微通道特征尺寸相当或更大的组分大部分由冷端流向热端,而分子平均自由程比微通道特征尺寸小得多的组分则大部分留在冷端,这就是热流逸效应分离气体的理论基础。

时至今日,利用热流逸效应进行气体分离几乎都要借助努森泵/压缩机[1-5]。Takata 等[6]首次明确提出将努森泵用作气体分离器并以气体分子运动论为基础建立相应的数学模型,通过数值模拟验证了所提出方案的可行性。Dodulad等[7]分析了努森数、温度比、分子质量比等参数对努森泵中气体分离现象的影响。Sugimoto 等[8]应用直接模拟蒙特卡洛法(DSMC)研究了基于热流逸效应的开式气体分离系统,结果表明微通道尺寸的变化可改变混合气体中各组分的浓度。Nakaye 等[9]和Kosyanchuk 等[10]以多孔膜为热流逸效应发生元件设计了相应的气体分离器,其本质上可看成经典努森泵的变体(多个努森泵并联),即膜中的微孔代替了微通道,被膜分割的两个区域则分别代替了努森泵的冷腔和热腔。Nakaye等[11]制造了一种由两个努森泵(以混合纤维素酯膜为热流逸效应发生元件)组成的气体分离器样机并研究了其内氦-氖混合物的分离情形。Matsumoto 等[12]设计了由两个努森泵与一个隔膜泵组成的气体分离器样机,两个努森泵分别用于富集氦气和氖气,该样机的实验结果表明在驱动温差不超过33K 的条件下,边长3cm×3cm 的正方形微孔薄膜能使流动方向与薄膜法线方向垂直的混合气体连续分离,沿气体流动方向每经过1cm,混合气体的摩尔浓度变化超过1%,通过增加微孔薄膜的面积可获得更大的体积流量与更高的分离纯度。

上述研究证实了基于热流逸效应工作的气体分离装置是切实可行的。本文作者及课题组根据热流逸效应发生和维持的条件及一些气体的性质,结合某些应用场合的具体特点设计了热流逸式气体分离系统[13]、基于热流逸效应和宏观涡流冷热效应的气体分离系统[14]、基于热流逸效应的预热富氧大气式燃烧器[15]和内燃机富氧燃烧进气系统[16]。基于前期的研究,本文拟建立具有一定普适性的热流逸效应分离气体的模型及与之相应的数学描述,并将其应用于焦炉煤气分离制氢系统的设计,为扩展基于热流逸效应的气体分离方法的应用领域进行有益尝试。

1 基于热流逸效应的串联式气体分离系统

1.1 气体分离系统的构建及工作原理

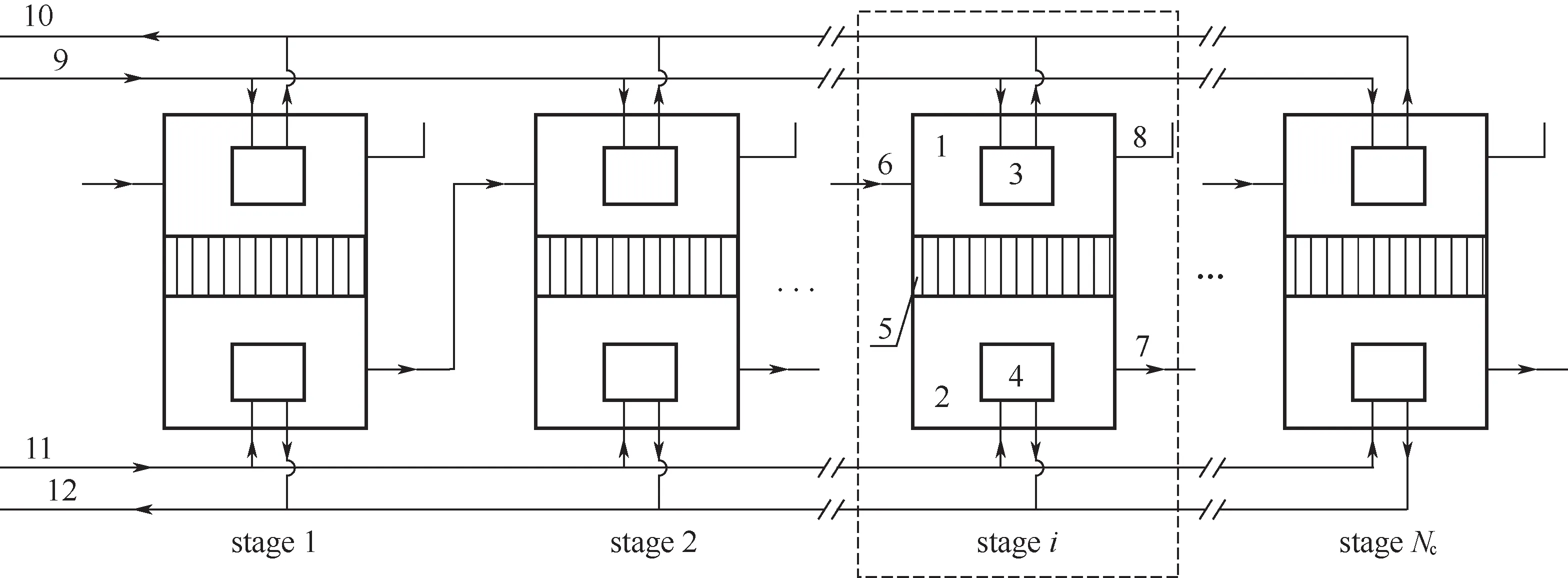

本设计的气体分离系统见图1。定义利用热流逸效应工作且具有完备气体分离功能的最小结构为热流逸式气体分离单元,由冷腔1、热腔2、冷腔换热器3、热腔换热器4、微通道组5、进气管6、出气管7和排气管8组成。单个气体分离单元所能达到的分离效果有限,不一定能满足实际需求,为更有效地分离气体,须将若干个气体分离单元通过连接通道(由某个单元的出气管7和与其相邻的下一个单元的进气管6连接而成)串联组成热流逸式气体分离系统;通常情况下,串连级数越多,分离效果就越好。

该系统按如下原理工作。冷却介质通过冷却介质分配管9流经每个分离单元的冷腔换热器3冷却冷腔1,从而使各冷腔处于一定的低温状态,然后流出冷腔换热器3经冷却介质汇集管10回收利用;载热介质通过载热介质分配管11 流经每个分离单元的热腔换热器4 加热热腔2,从而使各热腔处于一定的高温状态,然后流出热腔换热器4经载热介质汇集管12 回收利用;这样便使冷、热腔维持一定温差以确保微通道组5 产生并维持热流逸效应。待分离混合气体经进气管6 进入第1 级分离单元,经过微通道组5时,由于其内各组分发生热流逸效应的程度不同,分离目标组分相对于其他组分更多地倾向于由冷腔1 经过微通道组5 进入热腔2(可通过有针对性地设计气体分离单元来实现),从而实现各组分一定程度的分离,此时热腔2中的是分离目标组分浓度变高的混合气体。随后第1级分离单元热腔中的混合气体通过连接通道进入第2级分离单元的冷腔;混合气体可借助连接通道向环境散热,降温后进入冷腔以减轻冷腔换热器的负荷。第2级分离单元重复第1级的工作,第i级分离单元重复前一级的工作,直至第Nc级也是如此,经过这一流程分离目标组分浓度不断提高;假设在第Nc级分离目标组分浓度达到设定值,则将该级热腔内的气体从出气管7引出,这样便完成了气体分离过程。此外,根据实际需要,通过排气管8可将各级分离单元冷腔中分离目标组分含量较低的混合气体或直接排出系统作为废气集中处理,或与待分离混合气体混合后再次进入分离系统。

图1 基于热流逸效应的串联式气体分离系统

1.2 气体分离系统数学建模

1.2.1 分离过程描述

努森数可用来判断气体的流态,其定义见式(1)。

式中,Kn 为努森数;λ 为气体分子平均自由程,m;D为微通道直径,m。

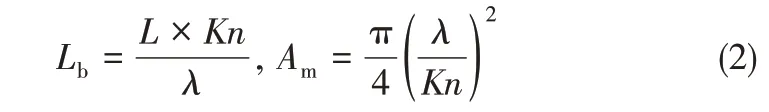

利用热流逸效应分离气体,需要考虑微通道特征尺寸、气体特性和努森数之间的耦合关系[式(2)][17]。

式中,Lb为微通道的长径比;L 为微通道的长度,m;Am为微通道的截面积,m2。

参考图1,每个分离单元内的微通道组由多根微通道并联而成,这些并联微通道的运行工况基本相同,可假设各微通道内的流动相互独立;根据Sharipov[18]及Szalmas[19]等的分析可推导出混合气体的组元α(约定其为分离目标组分)和组元β(若组元为3种或以上时,除分离目标组元外的其他组元折合为一种组元处理)在第i级分离单元中通过Ne个并联微通道的净质量流量分别见式(3)、式(4)。

式中,Mα,i和Mβ,i分别为第i 级分离单元中组元α和组元β通过Ne个并联微通道的净质量流量,kg/s;mα和mβ分别为组元α和组元β的分子质量,kg;mo为混合气体的折算分子质量,kg;Cα和Cβ分别为组元α 和组元β 的摩尔浓度;JP与JC分别为流动系数与扩散系数,根据文献[20]的方法求取;kB为玻尔兹曼常数,kB=1.38066×10-23J/K;pavg为微通道内的平均压力,Pa;Tavg为微通道内的平均温度,K。

分离目标组分在第i 级分离单元前后的浓度变化可表示为式(5)。

式中,Ch,α,i为分离目标组分在第i 级分离单元热腔的摩尔浓度;Cc,α,i为分离目标组分在第i 级分离单元冷腔的摩尔浓度;Δnα,i为分离目标组分的分子数密度在第i 级分离单元冷腔与热腔间的变化量,m-3;nc,α,i为第i 级分离单元冷腔中分离目标组分的分子数密度,m-3;Vh,i为分离目标组分在第i级分离单元热腔中的体积流量m3/s;Th,i和Tc,i分别为第i级分离单元热腔与冷腔的温度,K;γ为热流逸流系数与泊肃叶流系数之比,根据文献[21]的方法求取。

1.2.2 气体分离效率评价及优化

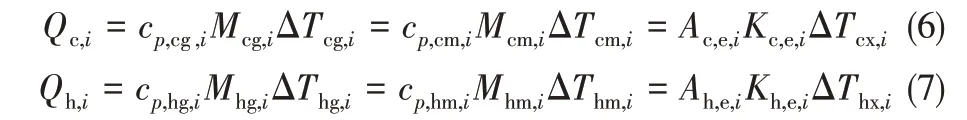

用能效指标来评判在给定前提条件下所设计的系统是否最优。由于混合气体仅在微通道中产生热流逸效应,而在系统其余部分都处于宏观连续流状态,因此冷、热腔内的热量传递可根据常规传热学知识计算。参考图1,第i 级分离单元中,混合气体在冷、热腔内与冷腔换热器、热腔换热器的换热量分别为式(6)、式(7)。

式中,Qc,i为混合气体在第i级分离单元冷腔内的换热量,kW;Qh,i为混合气体在第i 级分离单元热腔内的换热量,kW;cp,cg,i和cp,hg,i分别为第i 级分离单元冷腔和热腔中混合气体的比定压热容,kJ/(kg·K);Mcg,i和Mhg,i分别为第i级分离单元冷腔和热腔中混合气体的净质量流量,kg/s;ΔTcg,i和ΔThg,i分别为第i级分离单元冷、热腔中混合气体流经冷腔进出口和热腔进出口的温差,K;cp,cm,i和cp,hm,i分别为第i级分离单元冷腔换热器中冷却介质和热腔换热器中载热介质的比定压热容,kJ/(kg·K);Mcm,i和Mhm,i分别为第i 级分离单元冷腔换热器中冷却介质和热腔换热器中载热介质的质量流量,kg/s;ΔTcm,i和ΔThm,i分别为第i级分离单元中冷却介质流经冷腔换热器进出口的温差和载热介质流经热腔换热器进出口的温差,K;Ac,e,i和Ah,e,i分别为第i 级分离单元中冷腔换热器和热腔换热器的传热面积,m2;Kc,e,i和Kh,e,i分别为第i级分离单元中冷腔换热器和热腔换热器的传热系数,kW/(m2·K);ΔTcx,i和ΔThx,i分别为第i级分离单元冷腔换热器和热腔换热器的平均温差,K。

定义该气体分离系统的单位产品理论能耗见式(8)。

式中,θ为单位产品的能耗,kJ/m3;Nc为热流逸式气体分离单元串联级数;Mα,Nc和Mβ,Nc分别为第Nc级(最末级)分离单元热腔中组元α和组元β的质量流量,kg/s;ρpr,Nc为第Nc级(最末级)分离单元热腔中气体的密度,kg/m3;Qc为混合气体在分离系统各个冷腔内与冷腔换热器的总换热量,kW;Qh为混合气体在分离系统各个热腔内与热腔换热器的总换热量,kW;Vpr,Nc为第Nc级(最末级)分离单元热腔中气体的体积流量,m3/s。

可认为单位产品能耗是系统处理能力(即允许进入系统的混合气体流量)Vs和产品气体中分离目标组分浓度Cpr,s等两个决策变量的目标函数,见式(9)。

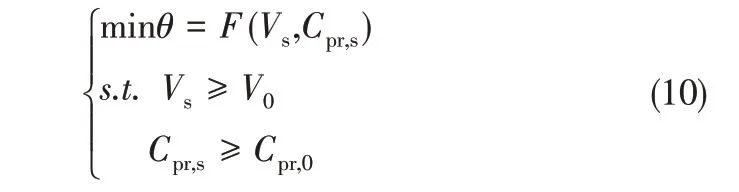

那么针对所设计的气体分离系统,可建立单位产品能耗最优化模型[式(10)]。

式中,V0为气体分离系统应达到的设定流量,m3/s;Cpr,0为产品气体中分离目标组分应达到的设定浓度。

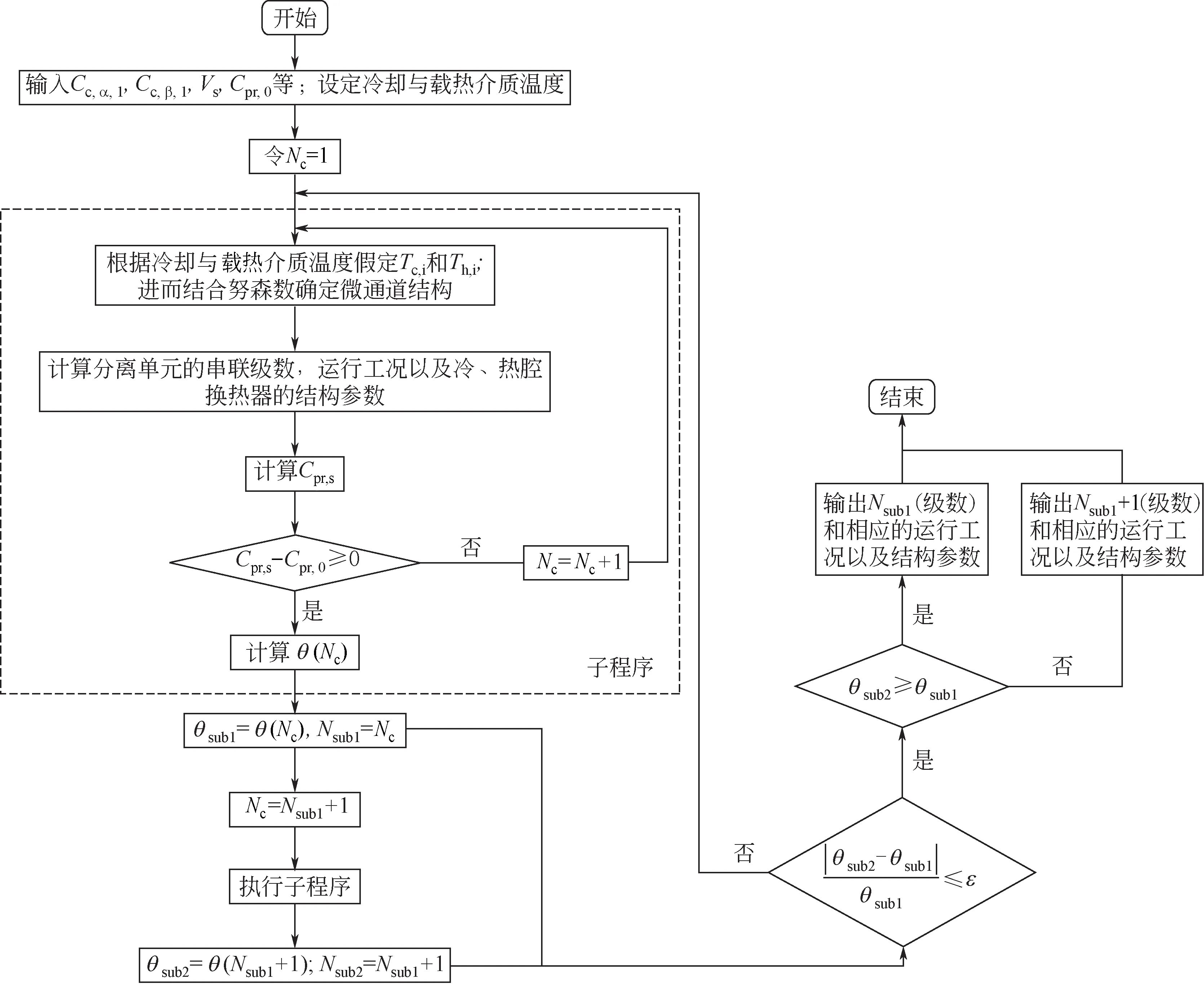

1.2.3 计算思路及算法设计

在已知待分离混合气体的组成及初始浓度Cc,α,1、体积流量Vs及分离纯度要求Cpr,0等的前提下,根据可资利用的冷、热源情况,设定冷却介质和载热介质的温度,进而可按图2的流程进行系统运行工况及主要部件设计。此外,待分离混合气体流过每一级分离单元,各组分的摩尔浓度都会发生变化,这使得混合气体的物性参数(如摩尔质量、密度、黏度等)在每一级之后都会发生变化,其所对应的最佳设计条件要求每一级分离单元的运行工况以及结构参数都是不同的,但这样设计的话费时费力。因此,可将相邻几个分离单元视为一个级组,在满足分离要求且对系统能耗影响不大的前提下,对它们进行统一设计。

2 实例研究——热流逸式焦炉煤气分离制氢系统设计

2.1 设计条件

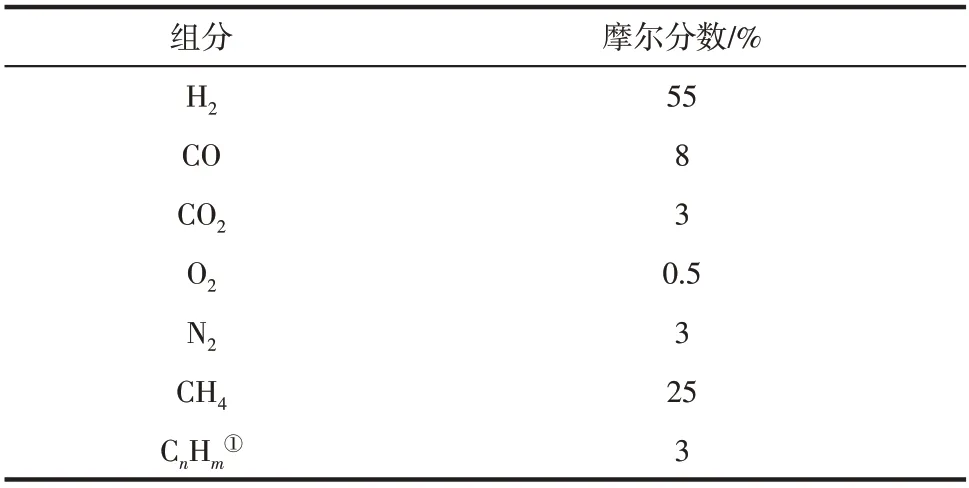

焦炉煤气主要成分见表1[22],结合实际情况,拟定待分离的焦炉煤气经前期处理已除去了其中的油、水以及各类杂质,并已冷却至22℃(此即第一级分离单元冷腔中混合气体的温度);焦炉煤气的初始流量为30000m3/h;焦炉煤气柜的工作压力约6kPa(此即第一级分离单元冷腔的压力)。冷却介质采用10℃的冷冻水,载热介质采用95℃的高温热水;设定产品气体中H2的摩尔分数应达到99%。

为产生较显著的热流逸效应,应将流动控制在过渡流区域且微通道长径比不宜太大,努森数和微通道长径比可分别取0.15 和10[17]。再者,将H2以外的其他组分折合成一种组分,从而在后续计算中可将焦炉煤气视为二元混合气体。

图2 分离系统设计计算流程

表1 焦炉煤气成分

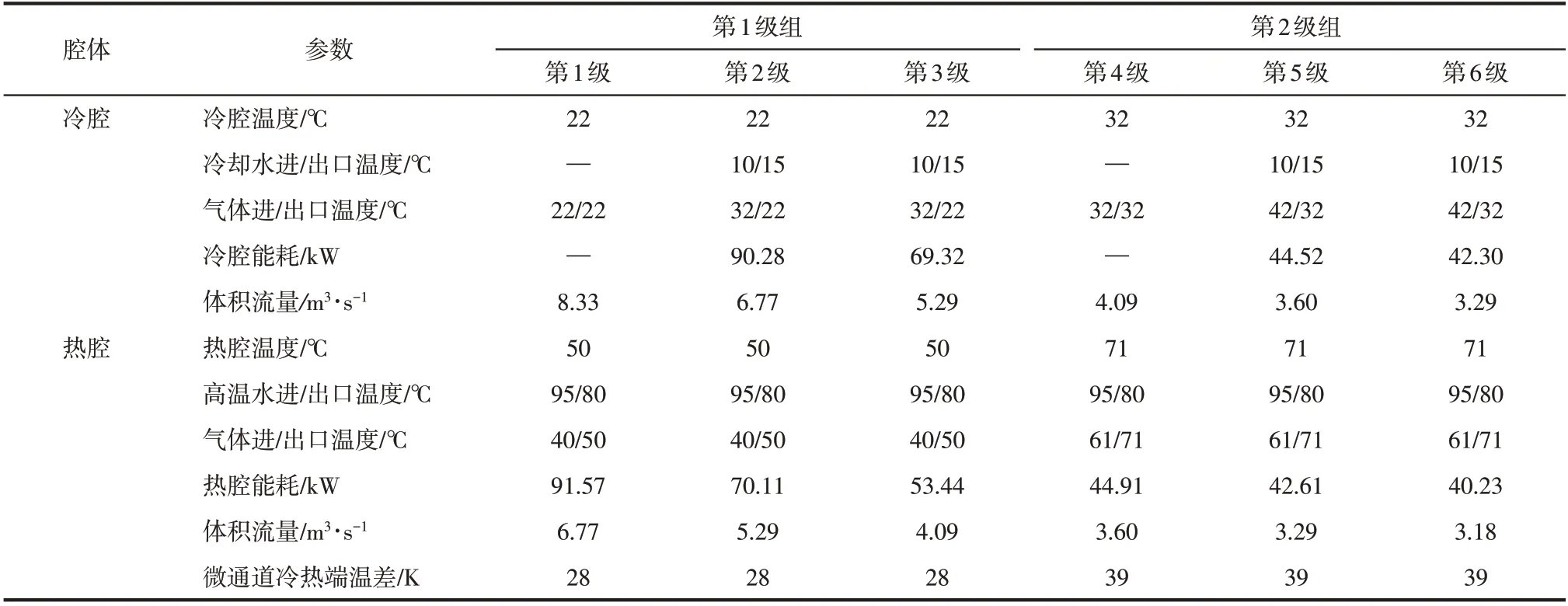

2.2 运行工况及系统结构

利用前文的数学模型和计算程序,确定了较为合理的运行设计工况,见表2;且为便于比较,每个腔体的体积流量均折算为标况下的数据。气体分离单元共串联6 级,前3 级为第一级组,后3 级为第二级组,每个级组内分离单元的运行工况相同,但第二级组的冷热腔温差一般要高于第一级组的,这是因为随着分离过程的进行,混合气体中H2的浓度升高,分离难度增大,需要适当增大温差来增强分离效果。采用双管制分配进入冷、热腔换热器的冷冻水和高温热水,通过调节它们的流量来控制冷、热腔温度。

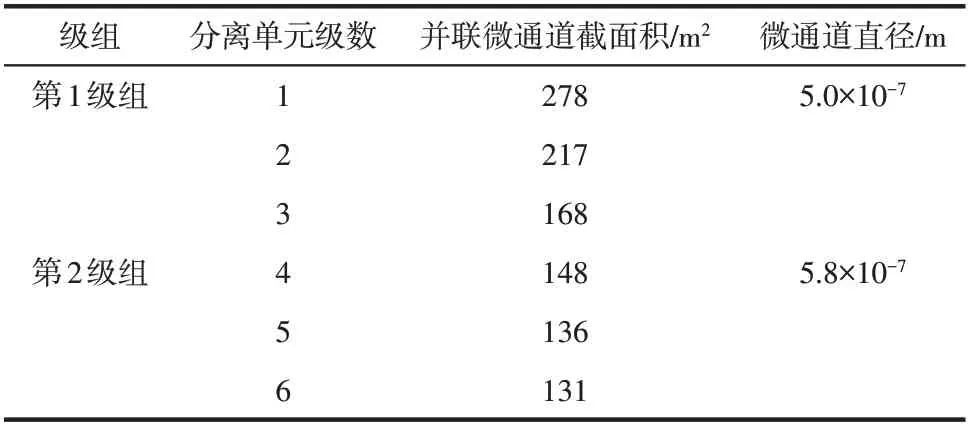

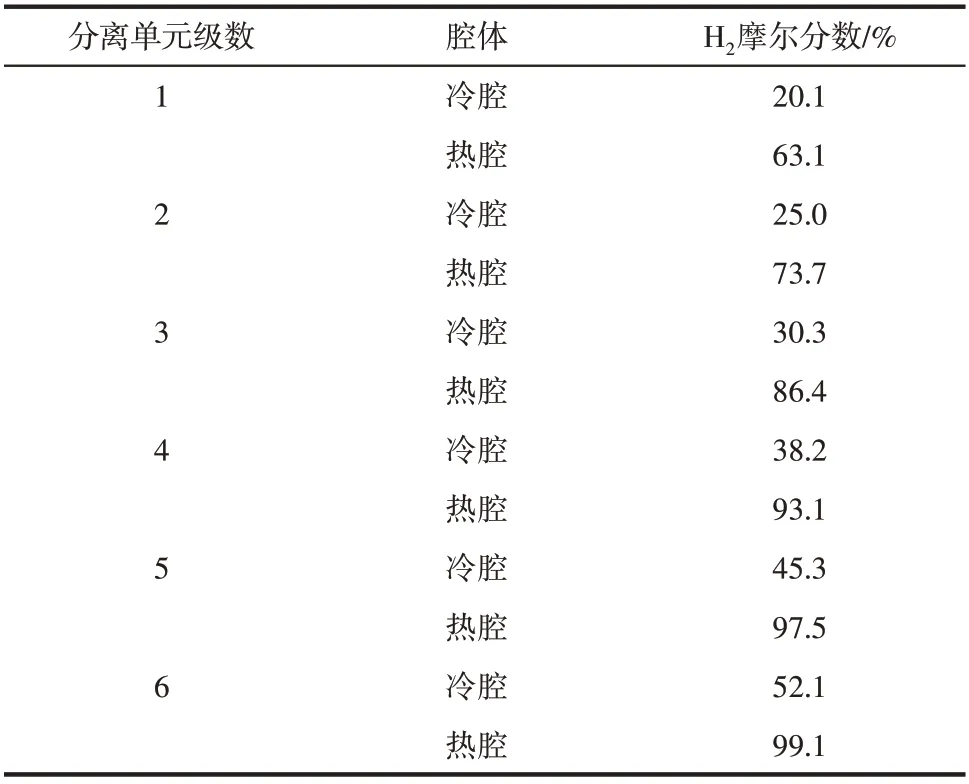

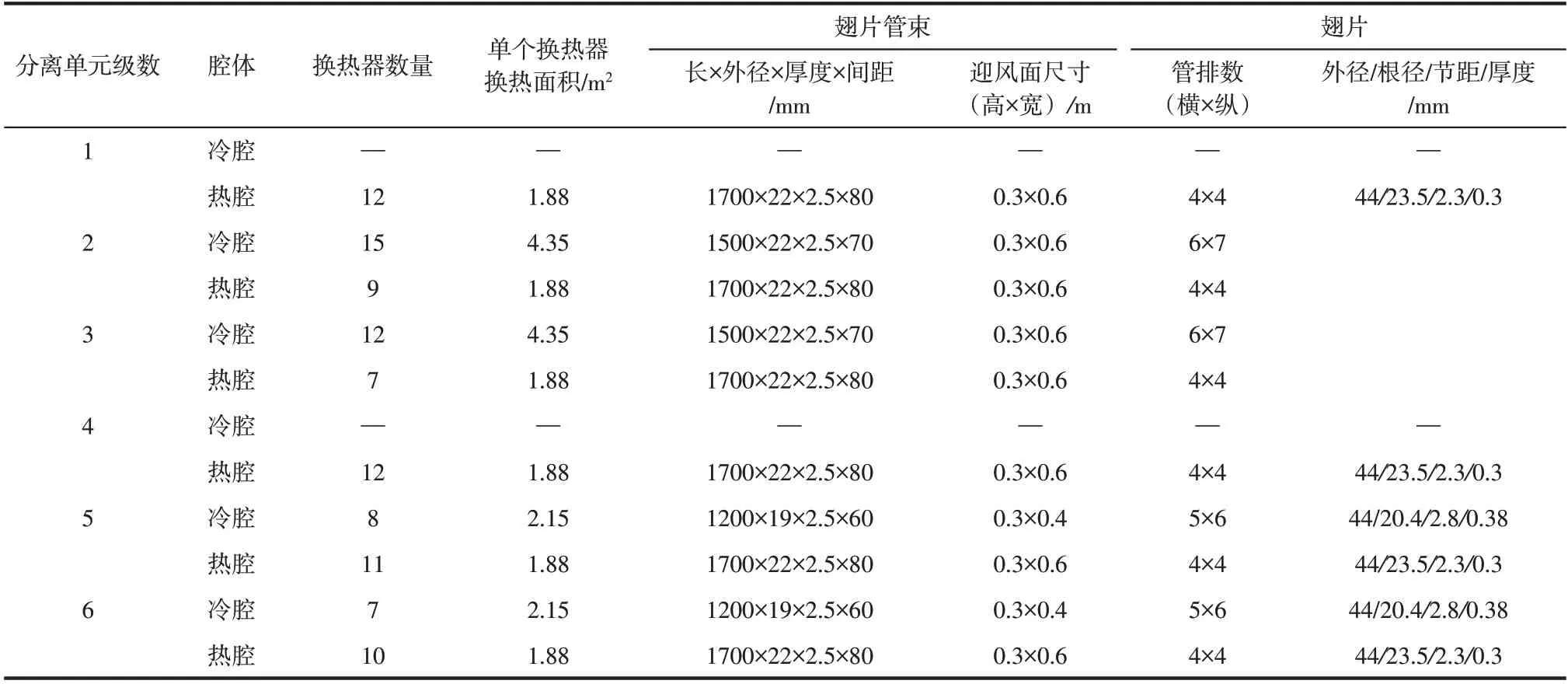

各级分离单元的微通道的结构参数见表3,H2在每个分离单元的冷腔和热腔中的浓度见表4。每个级组内各个分离单元的微通道直径均相同。第一级组各分离单元冷腔中的残余气体因H2含量较低需要排出分离系统进行集中无害化处理;由于残余气体逐级排出使系统总流量减少,不仅使该级组中各分离单元的微通道组截面积逐级减少,还有利于降低系统能耗。第二级组各分离单元冷腔中的残余气体因H2含量较高(经核算,待分离焦炉煤气与这部分残余气体混合后H2含量仍可达53%)可返回分离系统继续分离流程;再者,该级组各分离单元的冷热腔温差均比第一级组的大,使得热流逸效应增强,单根微通道的净流量增大,故该级组中各分离单元的微通道组截面积较第一级组各分离单元的相应减少。此外,第二级组分离单元的微通道直径均大于第一级组的,这是因为第二级组的微通道平均温度高于第一级组,使得混合气体的分子平均自由程在第二级组比在第一级组大,而要维持努森数一定(设计中努森数按定值处理),必然要增大微通道的直径。

表2 热流逸式焦炉煤气分离制氢系统运行工况

表3 微通道的结构参数

表4 分离单元冷、热腔中H2的浓度

前文分析已指出,本分离系统中的换热器可依据常规传热学知识设计,考虑到换热发生在气态介质与液态介质之间,为强化传热,选用环形翅片换热器,各级分离单元中冷、热腔换热器的结构参数见表5。为使冷、热腔内的温度分布更加均匀,在每个腔体内并联若干台换热器来满足总换热面积要求。因第一级组(除第1级外)的热腔换热器的平均温差大于冷腔换热器的平均温差,故在冷、热腔能耗相近时热腔换热器的总面积要小于冷腔换热器的总面积;而第二级组(除第4级外)的热腔换热器的平均温差小于冷腔换热器的平均温差,故在冷、热腔能耗相近时热腔换热器的总面积要大于冷腔换热器的总面积。由于混合气体在进入第1级冷腔与第4级冷腔时已满足相应的温度要求,故不必设置冷腔换热器。

2.3 若干讨论

和既有焦炉煤气分离制氢系统相比,本文设计的气体分离系统除微通道组外的部件都可以采用常规制造技术获得;微通道的尺寸虽处于微米甚至纳米级别,但随着微纳米加工技术的发展,在制造上也几乎不存在困难。此外,常规尺寸部件的连接和微尺度部件的封装在现今都有成熟技术作保障。可见以当前的技术水平是能够将作者设计的气体分离系统制造出来的。

本文设计的分离系统可由低品位热能驱动,总能耗约为589.29kW (其中总耗热量约为342.87kW、总耗冷量约为246.42kW),产品气体的体积流量约为3.18m3/s,H2的回收率约70%,可得单位产品能耗为185.31kJ/m3(折合电能为0.0515kW·h/m3)。为更深刻地了解该系统的能耗特点,将其与目前最常用的焦炉煤气变压吸附分离制氢系统(以高品位电能驱动,单位产品能耗约为65.0kJ/m3,折合电能为0.0181kW·h/m3)[23-24]比较。首先统一两者的用能品位基准,假设本文的系统全由电能驱动,所需热量由热泵提供(热泵全年综合性能系数取4.0[25]),所需冷量通过螺杆式冷水机组制取(冷水机组的性能系数取4.20[26]),那么单位产品能耗约为45.41kJ/m3(折合电能为0.0126kW·h/m3)。由此可见,本文提出的系统从用能角度看具有一定的竞争力,其优势在于可直接利用工业余(废)热或太阳能、地热等低品位热能驱动,能有效实现能量的梯级利用。

表5 气体分离单元冷、热腔换热器结构参数

4 结论

热流逸效应分离气体的机理与传统分离方法(如吸收分离法、吸附分离法、膜分离法、低温分离法等)完全不同,利用该效应可构建新型气体分离系统。本文就以热流逸效应为工作原理的气体分离系统的设计开展了研究,所做工作及主要结论如下。

(1)提出了一种以热流逸式气体分离单元为基本模块的串联式气体分离系统,其中气体分离单元由冷腔、热腔、冷腔换热器、热腔换热器、微通道组、进气管、出气管和排气管组成,气体分离单元串联级数根据实际气体分离要求确定。针对该新型气体分离系统,建立了描述气体分离单元内部气体分离过程及串联式系统分离效率评价与优化的数学模型,并开发了以气体分离浓度要求和系统能耗最优化为约束的气体分离系统结构、运行工况及主要部件设计算法。

(2)采用所提出的方法,设计了热流逸式焦炉煤气分离制氢系统。该系统通过串联6级气体分离单元即可分离出纯度达99%以上的氢气;气体分离单元中的微通道直径的数量级为10-7m,且冷、热腔换热器均可采用常规环形翅片换热器,这说明现有技术水平可实现热流逸式气体分离系统的部件制造及装配。从能耗角度看,该系统也具备一定的竞争力,其可采用95℃的高温热水驱动,即便考虑有可能需要10℃的冷冻水冷却冷腔(不是必须的,提高热腔温度,冷腔温度也可以相应的提高,用常温水即可冷却冷腔),但考虑到冷冻水也可以采用热驱动制冷方式制取,故该系统具有可直接利用工业余(废)热或太阳能、地热等低品位热能,可有效实现能量的梯级利用。

符号说明

Am,Ac,e,i,Ah,e,i—— 分别为微通道截面积、第i 级冷腔换热器传热面积、第i 级热腔换热器传热面积,m2

Cα,Cβ,Cc,α,i,

Ch,α,i,Cpr,s,Cpr,0—— 分别为组分α 和组分β 的摩尔分数,第i 级冷腔中组分α 和热腔中组分α,产品气体摩尔分数和设定达到的摩尔分数,%

cp,cg,i,cp,hg,i,

cp,cm,i,cp,hm,i—— 分别为第i 级冷腔中混合气体、热腔中混合气体、冷却介质和载热介质的比定压热容,kJ/(kg·K)

D —— 微通道直径,m

JC—— 扩散系数

JP—— 流动系数

Kc,e,i,Kh,e,i—— 分别为第i级中冷腔换热器的换热面积和热腔换热器的换热面积,kW/(m2·K)

Kn —— 努森数

kB—— 玻尔兹曼常数,1.38066×10-23J/K

L —— 微通道的长度,m

Lb—— 微通道的长径比

Mα,i,Mβ,i,Mα,Nc,

Mβ,Nc,Mcg,i,Mhg,i,

Mcm,i,Mhm,i—— 第i级分离单元中组分α和组分β的净质量流量,第Nc级分离单元中组分α和组分β 的净流量,第i 级冷腔中和热腔中混合气体的净流量,第i 级冷腔换热器中冷却介质和热腔换热器中载热介质的净流量,kg/s

mα,mβ,mo—— 分别为组分α 的分子质量、组分β 的分子质量、混合气体的折算分子质量,kg

Nc—— 气体分离单元串联数

Ne—— 微通道并联数

nc,α,i—— 第i级冷腔中分子数密度,m-3

pavg—— 平均压力,Pa

Qc,Qh,Qc,i,Qh,i—— 分别为冷腔总能耗、热腔总能耗、第i级冷腔能耗、第i级热腔能耗,kW

Tavg,Tc,i,Th,i—— 分别为微通道的平均温度、第i 级冷腔温度、第i级热腔温度,K

Vh,i,V0,Vs,Vpr,Nc—— 分别为气体在第i级热腔的体积流量、设定体积流量、计算体积流量、第Nc级产品气体的体积流量,m3/s

γ —— 热流逸流系数与泊肃叶流系数之比

Δnc,α,i—— 第i 级冷腔与热腔间组分α 的分子数密度的变化量,m-3

ΔTcg,i,ΔThg,i,

ΔTcm,i,ΔThm,i,

ΔTc,e,i,ΔTh,e,i—— 第i 级冷腔中混合气体进出口温差和热腔中混合气体进出口温差,第i 级冷腔换热器中冷却介质和热腔换热器中载热介质的进出口温差,第i 级冷腔换热器和热腔换热器的平均温差,

K

ε—— 计算精度

θ—— 单位产品能耗,kJ/m

θsub—— 子程序计算的单位产品能耗,kJ/m3

λ—— 气体分子平均自由程,m

ρpr,Nc—— 第Nc级产品气体的密度,kg/m3

下角标

0—— 设定值

avg—— 平均值

c—— 气体分离单元的冷腔

e—— 换热器

h—— 气体分离单元的热腔

i —— 第i级

m—— 微通道

o—— 混合气体

pr—— 产品气体

s—— 计算值

sub—— 子程序

α—— 分离目标组分

β—— 混合气体中除分离目标组分外的其他组分