掺杂元素对Mn基催化剂SCR性能及抗硫性能的影响

管静,兰喜龙,孙红,柳志刚,乔彤

(1 大连交通大学环境与化学工程学院,辽宁大连116028;2 吉林东北煤炭工业环保研究有限公司,吉林长春130000)

氮氧化物(NO、NO2和N2O)是重要的大气污染物之一,不仅是酸雨的主要成因,还是光化学烟雾、近地面臭氧的主要前体,对生态系统和人类健康产生巨大危害[1]。目前,选择催化还原(selective catalytic reduction,SCR)NOx是世界上主流的烟气脱硝技术之一[2-3]。传统的SCR 反应主要采用钒基催化剂[4-5]。但由于其活性温度窗口较窄、钒污染、催化剂中毒等原因[6-7],现在广泛开展低温NH3-SCR催化剂研究。在众多低温SCR催化剂中,锰基催化剂因表现出优异的低温选择催化还原NOx活性而受到广泛的关注[8-9]。为此,许多学者通过掺杂其他金属元素以改善锰基催化剂的脱硝活性和抗硫性能[10-13]。研究发现,Fe、Ce、Cu、Ni元素修饰的Mn 基催化剂可获得较高的NOx转化效率和较强的抗硫中毒能力[14-18]。通常认为,掺杂其他金属元素会影响Mn元素的分布、氧化还原性等,从而改善催化剂活性以及N2选择性。但是,由于制备和研究体系方面等的影响,金属掺杂对改善催化剂性能方面也存在一些分歧。Deng 等[19]发现Fe 掺杂能明显提高MnOx/TiO2催化剂的脱硝活性,特别是在低温区间(80~160℃),这种促进作用更加明显。但是,Li 等[20]研究发现Fe 掺杂后,Mn/TiO2催化剂的NOx的转化率没有明显提高。Thirupathi等[21]比较不同元素(Cr、Fe、Co、Ni、Cu、Zn、Ce、Zr)对Mn/TiO2催化剂的影响时发现,Ni、Cu、Ce 的掺杂可以明显改善催化剂的活性,而Zn 和Zr 则对催化剂的活性起抑制作用。因反应条件的多变性和研究体系的差异性等因素,掺杂元素对催化活性影响的结论仍存在分歧。且直到目前为止,在同一制备和研究体系中,同时比较和考察多种掺杂元素对催化剂活性和抗硫性能影响方面的研究仍鲜有报道。

因此在本研究中,选择Fe、Ce、Ni、Sm、Cu元素,采用溶胶凝胶法制备M-Mn/TiO2催化剂,考察掺杂元素对催化剂活性和抗硫性能影响,通过XRD、H2-TPR 表征手段考察掺杂组分对催化剂理化性质的影响。并通过水洗再生方式进一步研究硫中毒过程中生成的硫酸铵盐与催化剂中毒程度的关系。

1 实验材料和方法

1.1 催化剂制备

钛 酸 丁 酯、Fe(NO3)3·9H2O、Ni(NO3)3·6H2O、Cu(NO3)3·3H2O、冰乙酸和无水乙醇的生产厂家为天津市科密欧化学试剂有限公司;Mn(NO3)2和Ce(NO3)3·6H2O 的生产厂家为国药集团化学试剂有限公司;Sm(NO3)3·6H2O 的生产厂家为上海阿拉丁生化科技股份有限公司。实验中所用到的化学试剂的纯度均为分析纯。

采用溶胶凝胶法制备催化剂,钛酸丁酯和Mn(NO3)2分别作为TiO2载体和锰组分的前体,Fe(NO3)3·9H2O、 Ce(NO3)3·6H2O、 Ni(NO3)3·6H2O、Sm(NO3)3·6H2O、Cu(NO3)3·3H2O 分别作为Fe、Ce、Ni、Sm、Cu的前体。催化剂中Mn/Ti摩尔比为0.4,M/Ti 摩尔比为0.2(M=Fe、Ce、Ni、Sm、Cu)。以Fe-Mn/TiO2为例,具体合成步骤如下:钛酸丁酯(17mL)、无水乙醇(23.3mL)与冰乙酸(8.6mL)混合溶液搅拌均匀后,将Mn(NO3)2(4.65mL)和Fe(NO3)3(4.04g)的混合溶液加入后,继续搅拌2h直到转化为黄色透明溶胶。在室温下陈化数日至形成凝胶后水浴烘干,最后放入管式炉在空气气氛下于400℃煅烧6h,得到的催化剂为Fe-Mn/TiO2。

1.2 催化剂活性及抗硫性评价

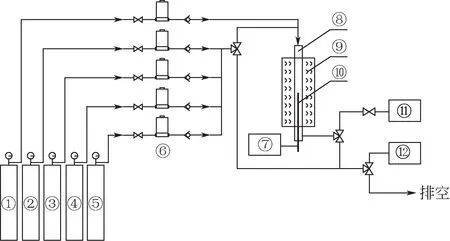

图1 SCR催化剂活性评价装置

NH3-SCR 活性测试在固定床微反应器内进行,反应器内径为8mm,装置如图1所示。实验装置由配气系统、反应系统、温度控制系统和测试系统组成。将制备的催化剂研磨分筛为60~80 目后装入反应器,催化剂用量为0.8g。反应条件为:[NO]=[NH3]=500ppm(1ppm=1μL/L),[SO2]=100ppm,O2=4%,N2为平衡气,气体流速为500mL/min,相应空速(GHSV)为30000h-1。进出口烟气中NOx、SO2浓度由德国ECOM 公司的J2KN 型烟气分析仪测试得,N2O 浓度由气相色谱配备热导检测器测定(Techcomp7900)。NOx转化率由式(1)计算得出。

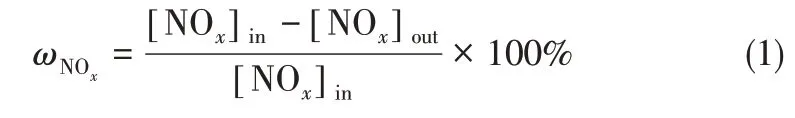

式中,[NOx]in和[NOx]out分别为进口和出口NOx的浓度。

1.3 催化剂表征

1.3.1 X射线衍射(XRD)

催化剂的晶相类型和结构采用X 射线衍射(X-ray diffraction,XRD)测量,仪器类型为锐影(Empyrean)X射线分析仪,测试条件为:Cu靶Kα射线,石墨单色器,工作电压为40kV,工作电流为40mA,步长0.026261°,扫描范围为5°~80°。

1.3.2 程序升温还原(H2-TPR)

催化剂的氧化还原性能通过ChemBET Plusar TPR/TPD 氢气程序升温还原来考察。取50mg 试样于样品池中,以30mL/min的速率通入He气氛,并保持在300℃下预处理30min 后冷却至25℃,以去除催化剂表面杂质。最后在同等速率的He 气氛下通入5%H2作为还原气,同时以10℃/min的速率升温至800℃。

2 结果与讨论

2.1 掺杂元素对催化剂性质的影响

2.1.1 催化剂晶型结构

图2 不同掺杂组分的锰基催化剂的XRD图谱

图2 为不同金属(Fe、Cu、Ni、Sm 和Ce)修饰的Mn/TiO2催化剂XRD谱图。由图可知,所有样品主要以TiO2锐钛矿衍射峰为主,表明金属元素的掺杂并未改变Mn/TiO2的主要晶型,仍为锐钛矿TiO2。同时,并未观察到MnOx衍射峰,说明Mn以非晶态形式高度分散在催化剂表面或者Mn离子已经嵌入到Ti 晶格中[21]。这种非晶态的MnOx具有较高的表面能[22],更有利于气体的吸附和反应。与Mn/TiO2相比较,掺杂金属元素使XRD 图谱发生一些变化:首先,除Cu 外,掺杂其他金属后,TiO2衍射峰的强度变弱,特别是Ce-Mn/TiO2催化剂,TiO2衍射峰几乎完全消失,表明TiO2结晶度在一定程度上降低了;其次,TiO2衍射峰变宽,并且衍射角度发生移动,表明TiO2的形态发生变化,部分掺杂元素与TiO2产生相互作用或者掺杂进TiO2晶格中。在Fe-Mn/TiO2、Cu-Mn/TiO2和Ni-Mn/TiO2催化剂中可以观察到掺杂金属氧化物的衍射峰,其中在Cu 掺杂样品的XRD 图谱上观察到CuMn2O4的衍射峰,表明Cu与Mn形成固溶体。

如式(2),根据谢尔乐公式计算催化剂的晶粒大小(2θ ≈25°),粒径由小到大的顺序为:

Fe-Mn/TiO2(8.0nm) <Ni-Mn/TiO2(8.7nm) <Mn/TiO2(9.1nm) <Cu-Mn/TiO2(10.5nm) <Sm-Mn/TiO2(12.0nm)<Ce-Mn/TiO2<(15.8nm)。可以发现,Cu、Sm、Ce 的掺杂使TiO2的晶粒尺寸增加,而Fe 和Ni 的掺杂则使TiO2晶粒尺寸降低。载体晶粒越小,越利于活性组分在其表面均匀分散,与载体之间的作用力越强。这些结果表明,掺杂金属元素与Mn和Ti发生相互作用,进而影响催化剂的结晶度和粒径尺寸。

式中,D 为晶粒垂直于晶面方向的平均厚度,nm;K 为Scherrer 常数,此处K=0.89;γ 为X 射线波长,为0.154056nm;β 为衍射峰半高宽;θ 为衍射角。

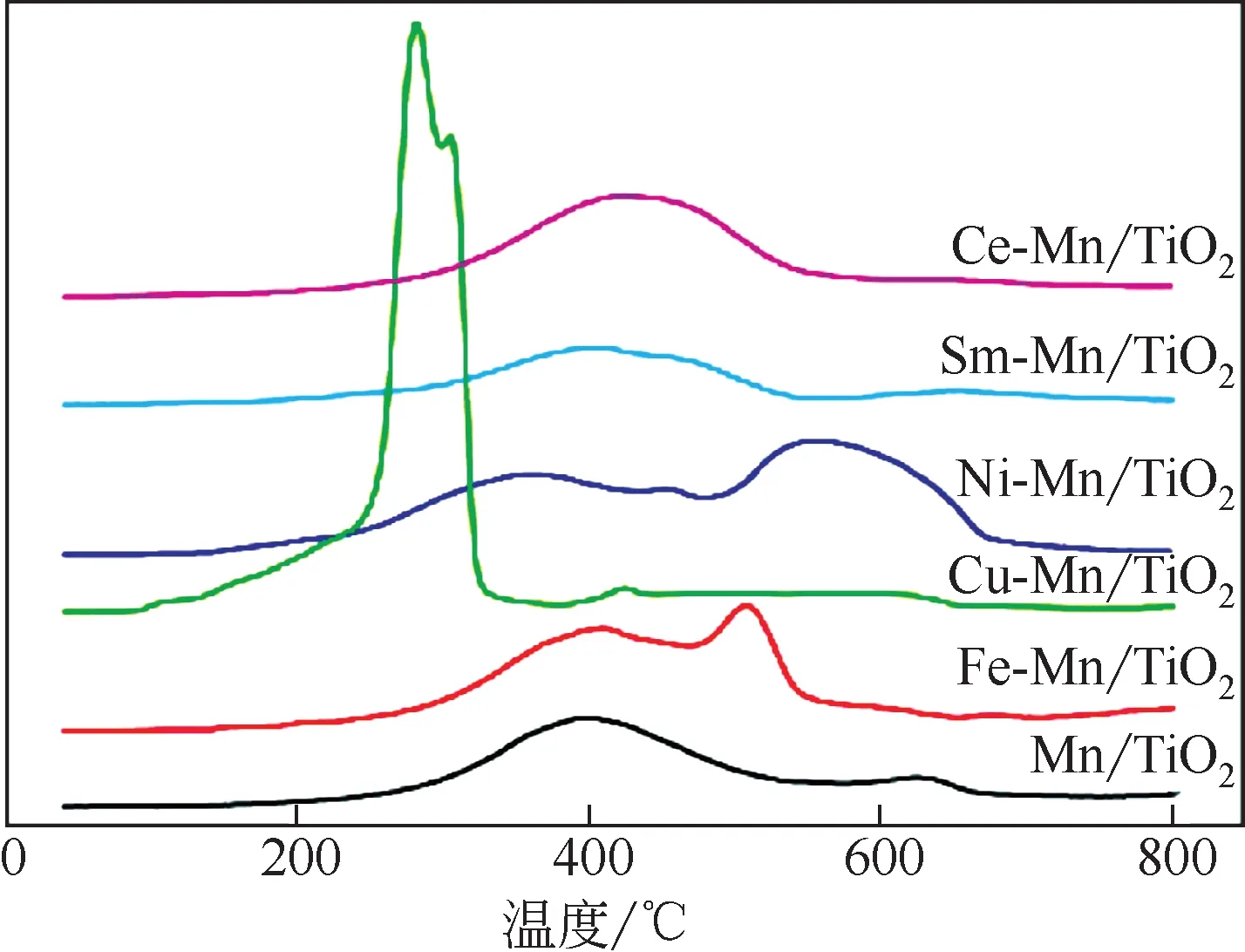

2.1.2 还原性能

采用H2-TPR 考察掺杂元素对催化剂还原性能的影响,结果如图3 所示。Mn/TiO2催化剂主要存在两个还原峰:位于400℃的宽峰属于MnOx系列还原峰(MnO2→Mn2O3→MnO)[23-25],635℃处的还原峰归属于载体表面部分Ti4+被还原为Ti3+的耗氢峰[25]。掺杂金属元素之后可以发现,掺杂金属的种类对催化剂的还原性影响较大。Sm和Ce的掺杂使MnOx还原峰位置略向高温区移动,这表明Sm和Ce的掺杂可能减弱了MnOx的还原性能。Fe 掺杂后MnOx位于400℃的还原峰几乎无变化,在511℃处出现新的还原峰,归属于Fe2O3→FeO[26-27]。对于Ni-Mn/TiO2催化剂,MnO2→Mn2O3(350℃)还原峰移向低温,这可能是由于NiO 的存在使MnOx更易在较低温度下被还原[28]。此外,Ni掺杂后还新生成了归属于Mn2O3→Mn3O4(450℃处微弱的峰)和Mn3O4→MnO(540℃)的还原峰[29]。Cu-Mn/TiO2催化剂的还原峰变化最大,300℃以下出现的还原峰归属于MnOx与CuMn2O4的共同还原[30],MnOx的还原温度大大降低,表明Cu 的掺杂对催化剂还原性能的改善显著,归因于MnOx与CuOx之间的强相互作用。对于SCR 催化剂,较高的还原性虽然一方面有利于反应中氧化还原循环的进行,但另一方面过高的还原性能不利于NO 的吸附和氧化,而NO氧化为NO2的过程是“快速SCR”的关键步骤[31],从而影响催化剂SCR活性。

图3 不同掺杂组分催化剂的H2-TPR曲线

2.2 掺杂元素对催化剂脱硝性能影响

图4 为不同金属修饰的Mn/TiO2催化剂的SCR活性。由图4(a)可以发现,所有样品的NOx去除效率表现为火山型的转化曲线,在125℃时几乎可以达到100%NOx转化率。与Mn/TiO2相比较发现,掺杂金属的种类对催化剂的活性影响较大。在低温范围内(≤100℃),金属元素的掺杂明显抑制了NOx的转化效率,特别是Cu-Mn/TiO2催化剂。而在高温阶段,通过对NOx转化率贡献图[图4(a)插图]可以发现,Ni、Fe 和Ce 的掺杂可以明显提高NOx转化率,说明这些元素对催化剂的SCR 活性起促进作用。相反,Sm 和Cu 的掺杂大大降低了催化剂的NOx转化率。并且,进一步分析催化剂T80活性温度窗口(T80:NOx转化率为80%时对应的温度窗口)时发现,其顺序为:Fe-Mn/TiO2>Ni-Mn/TiO2>

Ce-Mn/TiO2≈Mn/TiO2>Sm-Mn/TiO2>Cu-Mn/TiO2。Fe 和Ni 的掺杂可以拓宽催化剂的活性温度窗口,这可能与Fe 和Ni 的掺杂降低了TiO2晶粒大小以及适当提高了催化剂的还原性能有关。

图4 不同金属修饰的Mn/TiO2催化剂的SCR活性

2.3 掺杂元素对催化剂抗硫性能的影响

2.3.1 催化剂抗硫性能测试

图5 不同掺杂组分催化剂的抗硫性能

锰基催化剂对SO2敏感度高,烟气中残存的少量SO2也会使催化剂中毒或失活,特别是在低温范围内,因此研究了掺杂金属对催化剂150℃时抗硫性能的影响。NOx转化率稳定30min 后,开始进行抗硫性能测试,SO2浓度为100ppm,结果如图5所示。在SO2加入初期,所有催化剂的NOx转化率均可以保持原有水平,随着SO2的持续通入,催化剂表现出不同的抗硫性能。掺杂Sm和Ce的催化剂保持与Mn/TiO2基本相似的抗硫性能,通入SO2约180min后NOx转化率仍保持在90%以上,主要归因于这两种元素掺杂后各物种的高分散态。随着通入SO2时间的延长,NOx转化率开始下降。而掺杂Fe、Cu 和Ni 的催化剂在130min 后,NOx去除率迅速下降。停止SO2的加入后,除Cu-Mn/TiO2和Sm-Mn/TiO2催化剂,其余催化剂的NOx转化率仍继续下降。说明在SO2与NH3的共同作用下,催化剂表面可能生成了硫酸铵盐覆盖在活性位点上难以及时分解,致使催化剂严重失活,或金属活性位点在SO2气氛中发生硫酸盐化,使催化活性位点失去原有活性,造成催化剂脱硝活性的急剧下降。实验结果表明,除Sm-Mn/TiO2和Ce-Mn/TiO2能保持与Mn/TiO2基本相似的抗硫性能外,其余金属的掺杂均抑制催化剂的抗硫性能。

2.3.2 SO2硫化后的催化剂SCR活性评价

众所周知,SO2对催化剂的毒化作用主要表现在两个方面[32]:一方面SO2与催化活性中心反应生成相应的金属硫酸盐,从而可能造成催化剂的永久失活;另一方面SO2与NH3反应生成硫酸铵盐,沉积在催化剂表面,覆盖催化剂活性位或堵塞催化剂孔道和反应中心,从而导致催化剂失活。抗硫性能评价结果显示掺杂金属的种类对催化剂在低温范围的抗硫性能具有重要的影响。但是,这些掺杂元素对催化剂受哪种毒化作用的影响程度更大尚不清楚。因此,需要研究SO2对催化剂活性中心硫酸盐化的影响。在150℃时,采用500ppm SO2(N2为平衡气体)对催化剂进行硫化处理1h 后关停SO2气体,然后N2吹扫至出口烟气中的SO2浓度为0,并降至室温,随后开始进行SCR 活性评价,结果如图6所示。

由图6(a)可以观察到,SO2硫化处理后表现出与未经硫化处理的催化剂基本相似的SCR 活性,但是SO2毒化后的所有催化剂的起燃温度明显向高温移动[如图6(a)插图]。其中,Fe-Mn/TiO2催化剂的影响最大,其T80起燃温度由72℃变为265℃。另外,SO2硫化处理会影响催化剂的活性温度窗口。其中Mn/TiO2、Ce-Mn/TiO2和Sm-Mn/TiO2的活性温度窗口变宽,尤其是Sm-Mn/TiO2催化剂,由中毒前的85~330℃变为中毒后的135~445℃。但其余催化剂的活性温度窗口明显变窄,尤其是Fe 掺杂后,活性温度窗口由中毒前的72~375℃变为中毒后的265~440℃。实验结果表明,SO2对催化剂活性中心硫酸盐化的中毒效应主要抑制了催化剂的低温活性;对于不同金属掺杂的催化剂,Fe-Mn/TiO2催化剂的活性中心易受到SO2的毒化作用,而Ce和Sm的掺杂会明显促进催化剂在高温范围的活性。

图6 SO2硫化处理后催化剂的SCR活性

2.3.3 中毒后水洗

SCR 反应过程中,SO2存在时,其可以与NH3反应生成硫酸铵盐,沉积到催化剂表面从而导致催化剂中毒失活。研究发现硫酸铵盐易溶于水,其引起的活性损失可以通过水洗得到恢复[33]。因此,研究了硫酸铵盐沉积对催化剂活性的影响,并进一步考察水洗处理后催化剂活性的复苏。具体实验过程为:首先在150℃下,在SCR 反应的条件下,通入SO2气体,考察SCR 活性的变化;当NOx转化率降低到20%以下,停止实验,取出催化剂,采用去离子水多次清洗并干燥;水洗后的催化剂再进行SCR活性测试和抗硫性能测试,并将其与新鲜催化剂的性能进行比较,其结果如图7所示。可以观察到,通过水洗再生方式可以将Fe-Mn/TiO2和Mn/TiO2催化剂的活性基本恢复与新鲜的催化剂一致,这表明这两种催化剂在低温范围的硫中毒可能主要是由于硫酸铵盐的沉积造成的,这种中毒影响是可逆的,可以通过水洗再生处理恢复。而其余催化剂则很难达到与新鲜催化剂一致的活性,说明其中毒可能是由硫酸铵盐与金属位点硫酸化共同引起的。另外,通过观察新鲜催化剂和水洗复活之后催化剂的抗硫中毒能力(通入SO2之后100min 和200min的NOx转化率)发现,水洗之后的Fe-Mn/TiO2和Ni-Mn/TiO2催化剂在200min 时的转化率高于新鲜的催化剂的转化率,其余催化剂的活性均明显低于新鲜催化剂。说明这两种催化剂水洗之后可能有利于其抗硫中毒能力的提高,这可能与这两种催化剂具有较小的晶粒尺寸有关。

图7 水洗前后催化剂的活性

3 结论

采用溶胶凝胶法合成M-Mn/TiO2催化剂(M=Fe、Ce、Ni、Sm、Cu),研究掺杂不同金属组分对催化剂理化性质、催化性能和抗硫性能的影响,得到如下结论。

(1)XRD 结果表明,掺杂元素并未改变催化剂的主要晶相,仍为锐钛矿TiO2,且MnOx仍呈高分散态。Fe 和Ni 的掺杂可以明显降低催化剂的粒径而Cu、Ce 和Sm 的掺杂则使粒径增加。H2-TPR结果表明,Sm、Ce 的掺杂降低了催化剂的还原性能,Cu的掺杂使MnOx还原峰明显移向低温,大大提高了还原性能。

(2)SCR活性结果表明,金属元素的掺杂明显抑制低温范围内NOx的转化效率,除了Sm 和Cu,其他元素的掺杂提高了催化剂在高温范围的SCR活性。其T80活性温度窗口顺序为:Fe-Mn/TiO2>Ni-Mn/TiO2>Ce-Mn/TiO2≈Mn/TiO2>Sm-Mn/TiO2>Cu-Mn/TiO2。

(3)抗硫实验结果表明,掺杂Sm和Ce的催化剂保持与Mn/TiO2基本相似的抗硫性能,而掺杂Fe、Cu 和Ni 的催化剂在较短的时间内中毒失活。硫化性能研究发现,活性中心硫酸盐化的中毒效应主要抑制了催化剂的低温活性,Fe-Mn/TiO2催化剂受SO2毒化影响最大;而Ce和Sm的掺杂会明显促进催化剂在高温范围的活性。水洗再生之后,Fe-Mn/TiO2和Mn/TiO2催化剂的活性基本恢复;并且Fe-Mn/TiO2和Ni-Mn/TiO2催化剂的抗硫中毒性能得到提高。