废旧磷酸铁锂正极粉磷酸浸出过程的优化及宏观动力学

万青珂,张洋,郑诗礼,张盈,王晓健,娄文博,3,JAN J.Weigand,MARCO Wenzel

(1 中国科学院过程工程研究所绿色过程与工程重点实验室,湿法冶金清洁生产技术国家工程实验室,北京100190;2 中国科学院大学,北京100049;3 东北大学冶金学院,辽宁沈阳110819;4 Dresden University of Technology,01062 Dresden,Germany)

随着电动交通工具快速发展以及日益普及,锂离子动力电池使用量逐年增加,而锂离子动力电池使用寿命为4~5 年,当动力电池容量衰减到80%时便面临退役。据中国汽车技术研究中心预测,2025 年动力蓄电池退役量将达到35 万吨。退役动力电池若得不到安全处理,将对环境和公共安全产生巨大危害,同时造成严重的资源浪费。动力电池种类主要有三元电池和磷酸铁锂电池[1],其中磷酸铁锂电池是我国新能源汽车产业发展初期的主流动力电池,具有安全性能好、循环寿命长、成本低等突出优点,是电动商用车和储能领域的首选电源,市场需求一直呈稳定增长趋势。目前,我国锂离子动力电池已进入退役期,亟待回收处理的电池主要为磷酸铁锂电池,其占比达70%以上,回收需求极为迫切。

但是退役磷酸铁锂电池不含钴镍等高价值金属,锂含量也不高,总体价值较低,回收利用经济性明显不如三元锂离子电池,企业回收动力不足,目前仍无经济、有效的处理处置和回收技术,其突破方向在于实现退役磷酸铁锂电池有价组分的高效回收与高值利用[2]。正极材料约占电池成本的40%,因此正极材料中有价组分的回收利用是关键,目前回收方法主要有高温固相法和湿法冶金法[2]。高温固相法是针对废旧正极材料锂缺失、局部结构缺陷等问题,通过向废旧磷酸铁锂正极粉中加入锂盐、碳源等,调整化学组成,经过球磨和煅烧等操作,实现组成及结构的修复[2-3],但因废旧正极粉中含有铝、石墨等杂质杂相,修复材料的电化学性能较差,无法满足新能源汽车动力电池的要求,只能降级使用。湿法冶金法主要是回收磷酸铁锂废料中的锂,用酸溶液将废旧磷酸铁锂正极粉中的锂浸出至液相,然后通过除杂、沉淀、蒸发等方法得到碳酸锂、磷酸锂或氯化锂产品[4-5],常用的酸有硫酸[6-8]、磷酸[2,9-10]和盐酸[11]等,目前工业化提锂的方法主要有盐酸浸出、硫酸浸出两大技术路线,产品主要为氯化锂溶液和工业级碳酸锂,必须指出的是,目前工业化技术所用原料主要是磷酸铁锂电池生产过程的废料,而且提锂后产生的废渣(铁渣、镁磷渣、铁磷渣等)都是作为建筑材料的原料使用,铁磷组分没有得到高值化利用。

进一步提高退役磷酸铁锂电池回收经济性的关键是将废旧磷酸铁锂正极粉中的铁磷组分制备成电池级磷酸铁产品。由于硫酸根离子与氯离子是电池级磷酸铁产品需严格控制的指标(含量要求小于0.01%),而磷酸介质体系不引入杂质阴离子,因此磷酸法更适于将铁磷制备成电池级磷酸铁产品。已有一些学者对磷酸法开展了研究,如祝宏帅等[9]以不含铝的磷酸铁锂正极粉为原料,在磷酸介质浸出过程中同时加入双氧水氧化,锂转化为磷酸二氢锂,铁磷转化为二水磷酸铁沉淀;杨勇霞等[12]向废磷酸铁锂加入EDTA-2Na研磨,对废磷酸铁锂正极粉进行机械活化,然后用磷酸浸出,将浸出液中的铁磷用空气进行氧化沉淀转化为磷酸铁,但所获得的磷酸铁中铝含量较高,达不到电池级磷酸铁的要求;卞都成[3]探讨了磷酸铁锂正极粉回收工艺,重点研究了所获得二水磷酸铁的电化学性能,但浸出反应的液固比高达(40∶1)mL/g,酸料比高达2.7mL/g,酸耗量大。退役磷酸铁锂电池常采用机械破碎分选的方法进行预处理,由于正极材料黏附在集流体铝箔上,废旧磷酸铁锂正极材料除含有Li、Fe、P以及黏结剂、导电剂等物质外,还常夹带有来自铝箔破碎后的铝粉。因铝、铁性质相近,较难脱除,因此铝是制备电池级磷酸铁最难脱除的杂质,而现有研究多以不含铝的废旧磷酸铁锂正极粉为原料,未考虑正极粉中杂质铝的浸出规律及其脱除方法。

在磷酸浸出废旧磷酸铁锂正极材料过程中,铝粉在磷酸介质中亦会被溶解进入液相,进而对回收产物磷酸铁和碳酸锂的产品品质造成影响,因此极有必要考察磷酸铁锂正极粉中杂质铝的浸出规律,以获得抑制铝浸出的方法,并在此基础上进一步研究铝的深度脱除方法。

本文以含铝的磷酸铁锂正极粉为原料,研究了废旧磷酸铁锂正极粉浸出行为及其动力学规律,重点考察了酸料比、浸出温度、液固比、搅拌速度等参数对锂、铁、铝浸出的影响规律,初步提出了废旧磷酸铁锂正极粉浸出过程中铝杂质的浸出抑制方案,同时探究了磷酸铁锂在磷酸溶液中浸出的宏观动力学。

1 实验材料和方法

1.1 材料与试剂

实验用原料为废旧磷酸铁锂(LFP)正极粉,来自河南新乡某电池回收企业,为夹带少量金属铝、黏结剂、炭黑的磷酸铁锂粉末,其化学组成见表1。通过原料在N2,O2气氛下的热重实验,得到黏结剂和碳的质量分数,结合ICP的元素分析确定出磷酸铁锂的质量分数,其各物相的质量分数见表2。

表1 废旧磷酸铁锂正极粉化学元素组成(质量分数)

表2 废旧磷酸铁锂正极粉的物相组成(质量分数)

实验所用的试剂主要有85%磷酸(分析纯,北京化工厂),所用的水都是去离子水,由Millipore纯水仪(密理博中国有限公司,电阻高于18.2 MΩ·cm)制备。

1.2 实验设备与分析仪器

DF101S 型集热式恒温加热磁力搅拌器,北京世纪予华仪器有限公司;DHG-9070A 型电热恒温鼓风干燥箱;MettlerML-104 型分析天平;电感耦合等离子体发射光谱仪(ICP-OES),美国热电公司;SHB-Ⅲ循环水式多用真空泵;马弗炉、Mastersizer 2000 型激光粒度仪,英国马尔文公司;Empyrean型号的X射线衍射仪,荷兰PANalytical B.V.公司。

1.3 实验方法

每次实验称取100g 废旧磷酸铁锂正极粉(简称LFP 粉),根据不同条件向烧杯中加入适量的磷酸和去离子水,待溶液达到设定温度,调整好搅拌速度,然后向容器中快速加入废正极粉。待达到设定浸出时间后取样、过滤,并对滤饼进行洗涤,得到浸出液、洗液和浸出渣,并对其中的铁、锂、铝等含量进行分析,具体分析计算方法为:浸出液及洗液中锂、铁、铝含量通过电感耦合等离子体发射光谱仪(ICP-OES)测量溶液各离子的浓度,根据测量的浸出液及洗液体积,得到浸出液及洗液中锂、铁、铝的质量。

浸出残渣中的锂、铁、铝的质量计算:在950℃时,将碳酸钠和硼酸钠与残渣生成共熔物,把共熔物溶解于酸液中,然后用ICP-OES 测得酸液中锂、铁、铝的浓度,换算出锂、铁、铝的质量分数,根据残渣的总质量,计算出残渣中锂、铁、铝的质量。浸出率的计算如式(1)。

式中,Xi为i 元素的浸出率;V1为浸出液的体积;Ci1为浸出液中i元素的浓度;V2为洗液的体积;Ci2为洗液中i 元素的浓度;M 为浸出渣的质量;yi为浸出渣中i元素的质量分数。

2 实验结果与讨论

2.1 废旧磷酸铁锂正极粉的分析

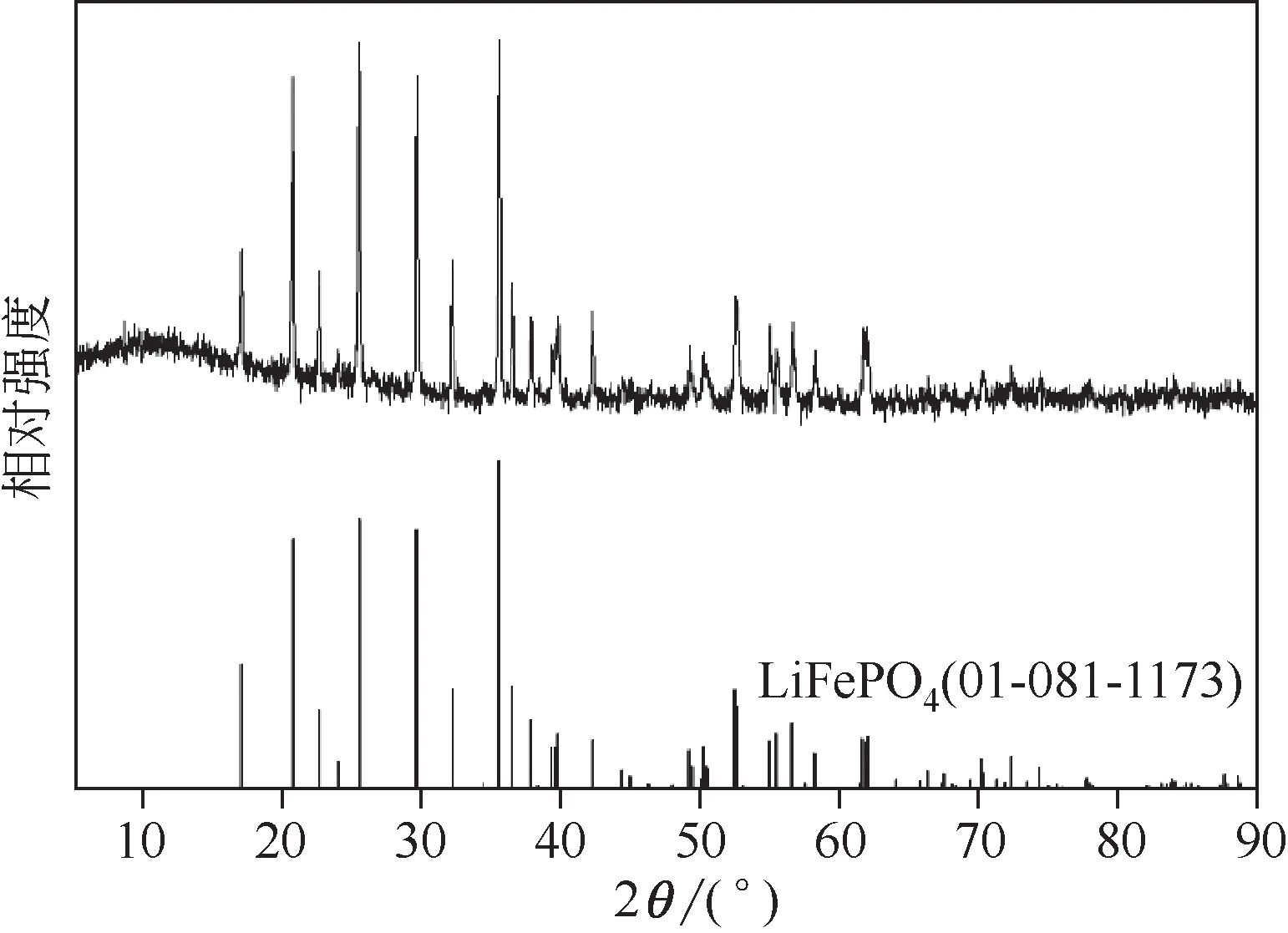

废旧磷酸铁锂正极粉的XRD 谱图如图1 所示。XRD 结果表明,废旧磷酸铁锂正极粉可辨识的物相结构为LiFePO4,由于铝、黏结剂含量低,未见铝、碳粉、黏结剂的X射线衍射峰。

图1 废旧磷酸铁锂正极粉XRD图

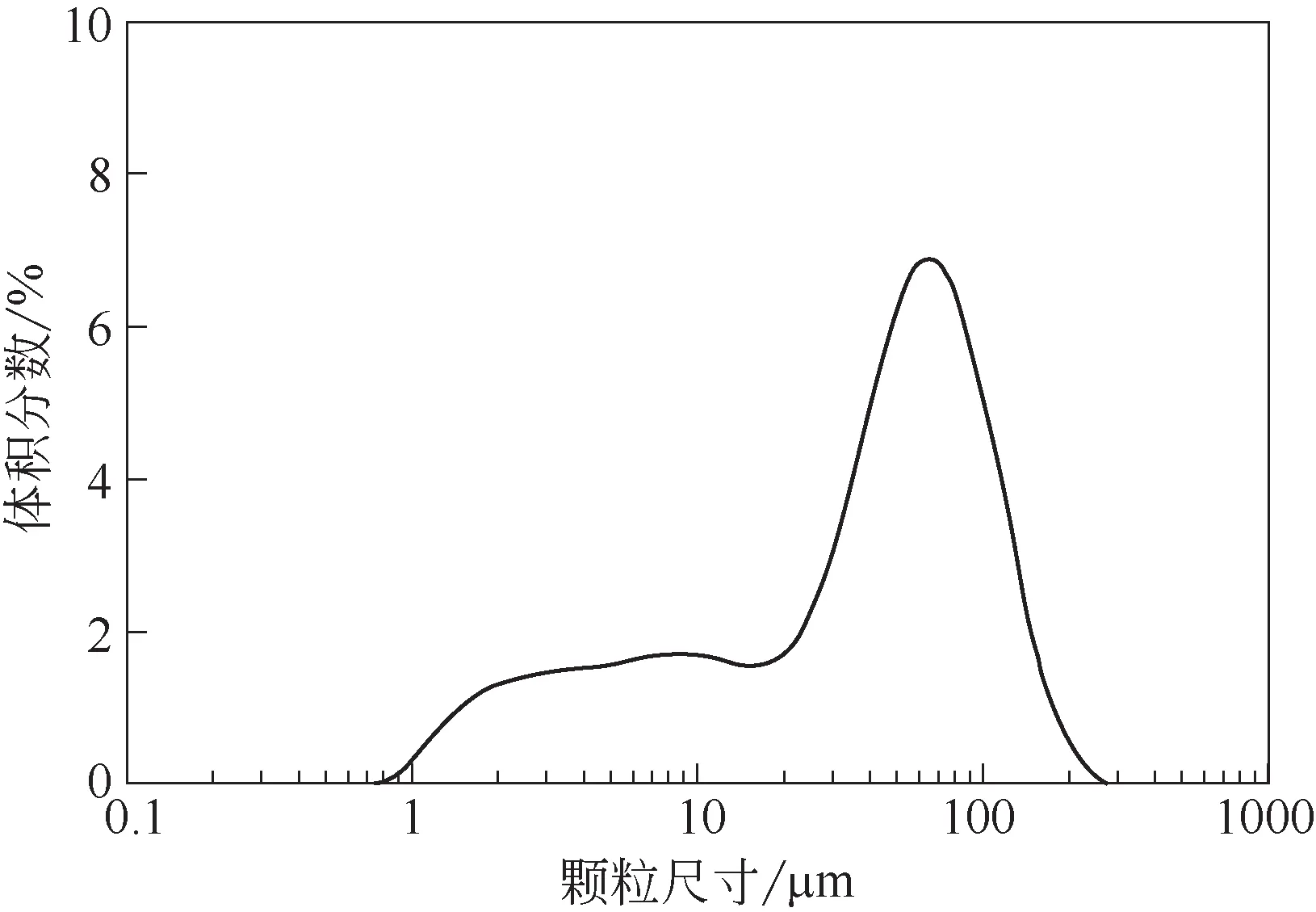

废旧磷酸铁锂正极粉的粒度分布如图2所示。粒度分布结果表明,废旧正极粉的D50为41.712μm,体积平均粒径D[4,3]为47.435μm。

废旧磷酸铁锂正极粉的微观形貌如图3 所示,由SEM 图可知,废旧磷酸铁锂正极粉颗粒由1μm以下的小颗粒黏结团聚构成,图3(a)所示的团聚颗粒的尺寸为11.2μm×6.8μm。

图2 废旧磷酸铁锂正极粉粒径分布

图4 是废旧磷酸铁锂正极粉的能谱分析(SEM-EDS)图。从图中可以看出,Fe、P、O分布相似,构成磷酸铁锂主要组成,而铝呈弥散分布,为单独组分,说明磷酸铁锂与铝为物理混合。F元素的分布图说明黏结剂与磷酸铁锂紧密结合。

2.2 浸出工艺参数对废LFP粉浸出率的影响

2.2.1 搅拌速度对废LFP粉浸出率的影响

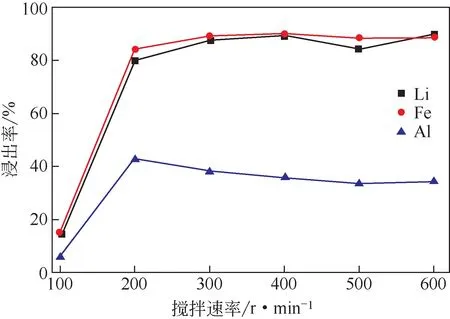

在酸料比1.0mL/g、浸出温度20℃、液固比(4∶1)mL/g、浸出时间120min的条件下,考察了搅拌速度对废磷酸铁锂正极粉中锂、铁、铝浸出率的影响规律,结果如图5所示。

图3 废旧磷酸铁锂正极粉SEM图

图4 废旧磷酸铁锂正极粉SEM-EDS图

由图5 可知,搅拌速度由100r/min 增至300r/min 时,铁、锂浸出率随着搅拌速度的增加而升高;当搅拌速度超过300r/min 以后,增加搅拌速度,锂、铁浸出率基本保持不变,可认为液膜扩散阻力已经得到有效抑制。铝的浸出率随着搅拌速度增加而略有降低,其原因可认为是在固定酸料比条件下,随搅拌速度加快,磷酸铁锂浸出率增加,导致磷酸酸耗增加,降低浸出体系酸度,进而降低了铝的浸出率。综上,搅拌速度取400r/min 较为合适。

图5 锂、铁、铝浸出率随搅拌转速的变化关系

2.2.2 酸料比对废LFP粉浸出率的影响

酸料比定义为所用85%磷酸体积与废正极粉质量的比值(mL/g)。在浸出温度20℃、液固比(4∶1)mL/g、浸出时间120min、搅拌速度400r/min 的条件下,考察了不同酸料比对废磷酸铁锂正极粉中锂、铁、铝浸出率的影响规律,结果见图6。由图6可知,当酸料比由0.1mL/g增至1.4mL/g时,铁、锂浸出率随酸料比增大而升高;铁的浸出率从5.9%升至96.3%,锂的浸出率从11.7%升至95.6%。当酸料比大于1.1mL/g 时,铁、锂的浸出率基本稳定。铝的浸出率始终随酸料比增大而升高,呈直线上升趋势,当酸料比从0.1mL/g 增至1.4mL/g 时,铝的浸出率从2.6%升高至58%。这主要是因为酸料比增大时,作为反应物的磷酸质量及浓度均增加,促进了浸出反应正向进行。

同时由图6 可知,锂、铁浸出速率基本相同,浸出率曲线基本重合,说明锂、铁为同步浸出,而铝的浸出速率低于锂、铁。这是因为铁、锂均在磷酸铁锂晶格中,磷酸铁锂中的铁为二价铁,易于浸出,在磷酸浸出时铁、锂被同步释放至液相,而铝来自正极粉中夹带的铝集流体,为金属铝相,其反应存在析氢过程,因此其浸出速率较磷酸铁锂慢。铝粉与磷酸的反应如式(2)。

综合锂铁浸出率与酸耗,酸料比取1.1mL/g为宜。

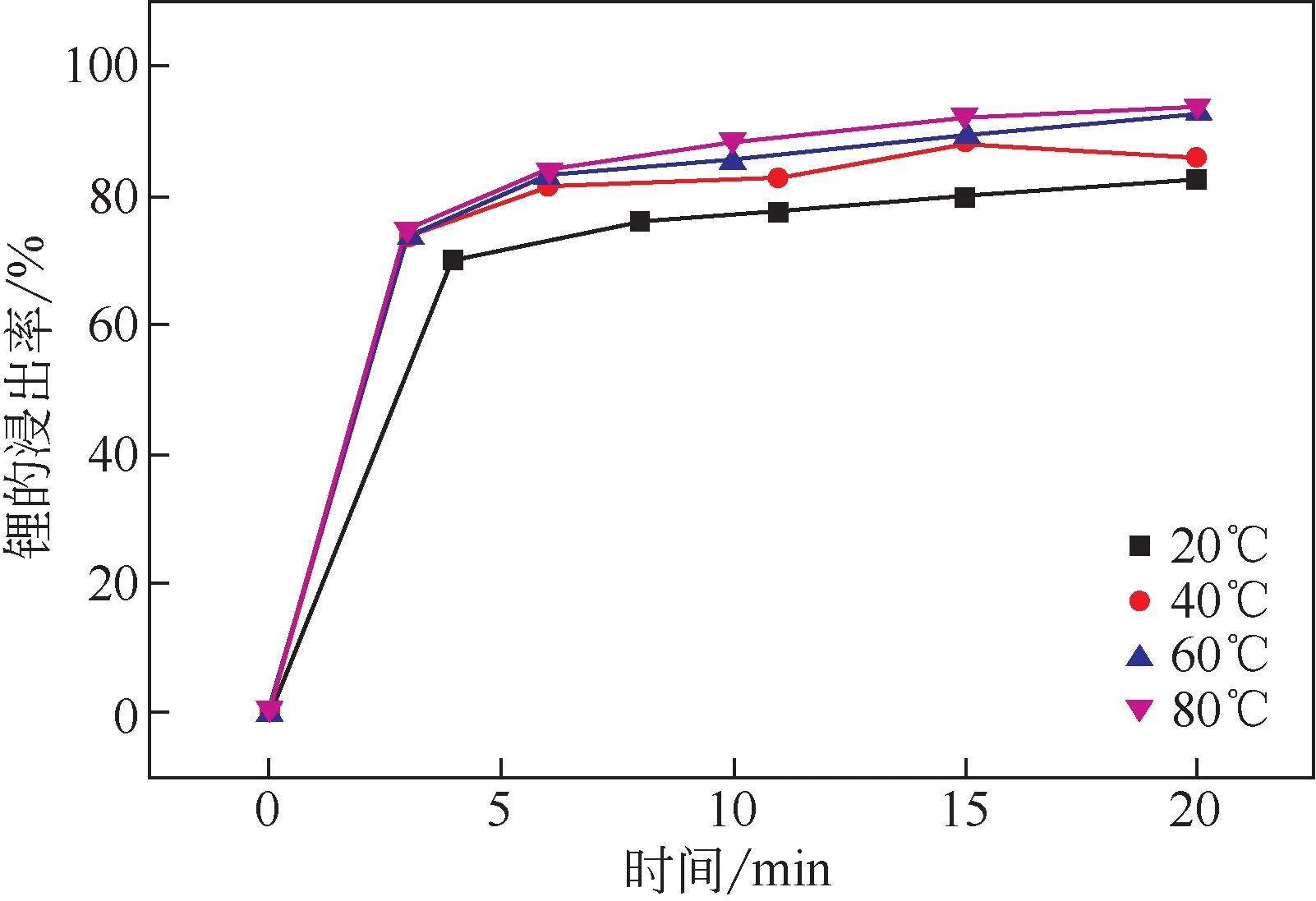

2.2.3 浸出温度对废LFP粉浸出率的影响

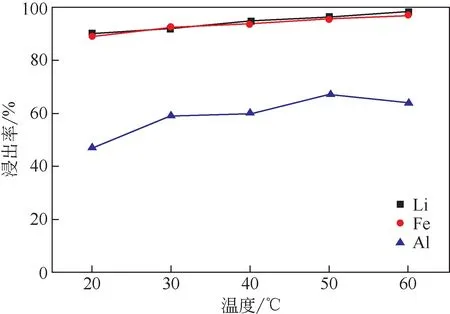

系统考察了浸出温度对废磷酸铁锂正极粉中锂、铁、铝浸出率的影响规律。在酸料比1.1mL/g、液固比(4∶1)mL/g、搅拌速度400r/min 的条件下,考察了不同浸出温度对废LFP正极粉中各元素浸出率的影响规律,结果如图7所示。

图6 锂、铁、铝浸出率随酸料比的变化关系

图7 锂、铁、铝浸出率随温度的变化关系

由图7可知,浸出温度对锂、铁的浸出率影响不大,温度由20℃升高至60℃时,锂的浸出率从90%升至98%,铁的浸出率从89%升至97%。温度对铝的浸出率影响较大,当浸出温度为20℃时,铝的浸出率为47%,而60℃时的浸出率升至64%。20℃时锂、铁的浸出率仍较大,而铝浸出率较低,如进一步降低浸出温度,可以预计锂、铁、铝的浸出率将进一步降低。综合考虑磷酸铁锂和铝的浸出效果,适宜的浸出温度为20℃。

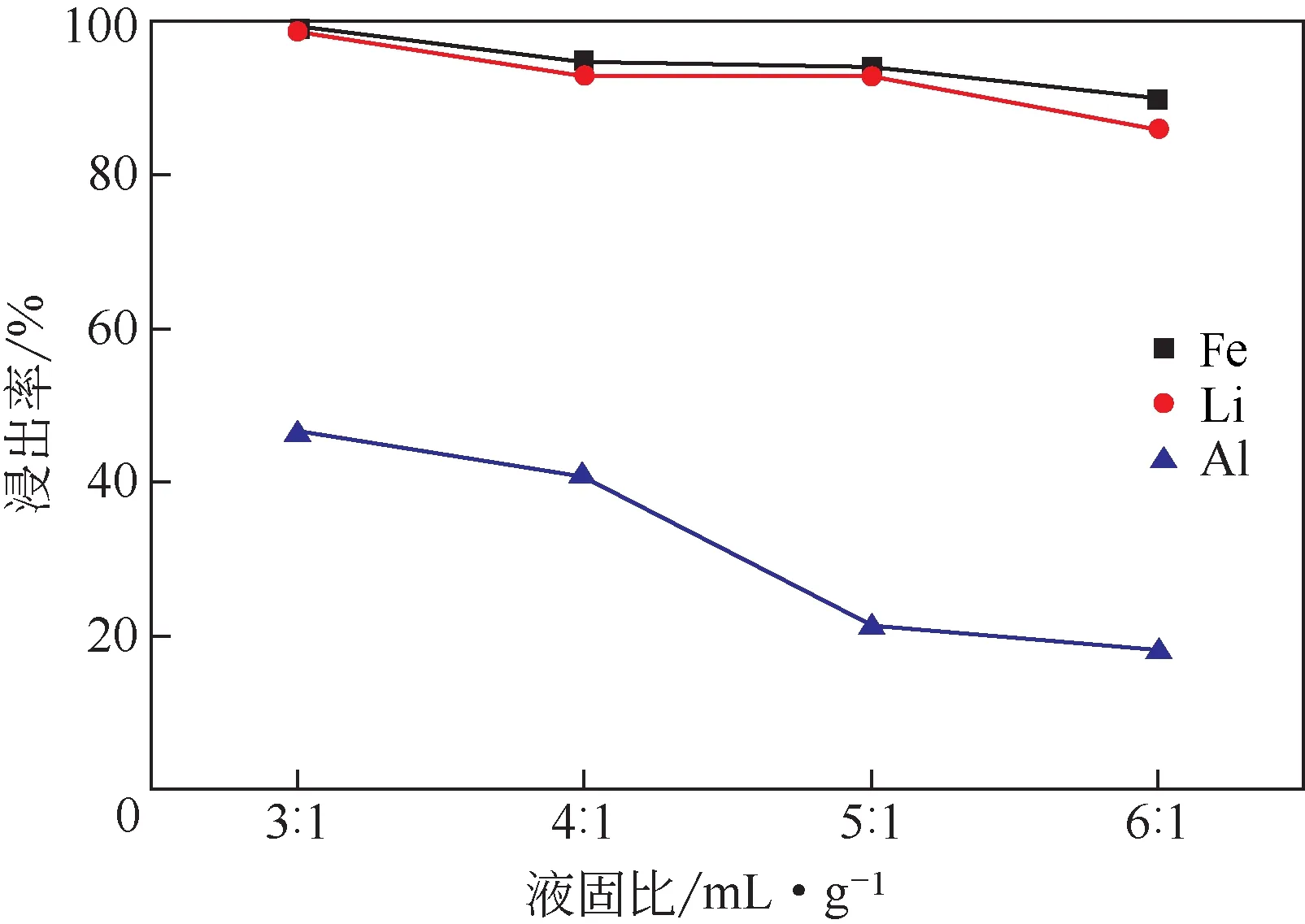

2.2.4 液固比对废LFP粉浸出率的影响

在酸料比1.1mL/g、浸出温度20℃、搅拌速度400r/min、浸出时间120min的条件下,考察了浸出液体积与废磷酸铁锂正极粉质量比值(液固比,mL/g)对废磷酸铁锂正极粉中锂、铁、铝浸出的影响规律,结果见图8。由图8 可知,液固比由(3∶1)mL/g增加至(6∶1)mL/g时,锂、铁、铝的浸出率随液固比增大而减小,铁的浸出率从99%降至89.6%,锂的浸出率从98.7%降至85.9%,铝的浸出率从46%降至17.66%,铝的浸出率下降幅度最大。

图8 锂、铁、铝浸出率随液固比的变化关系

由反应式(2)可知,磷酸浓度对铝的浸出影响较大,随着液固比增加,即浸出体系的磷酸浓度降低,铝的浸出率下降。当液固比由(3∶1)mL/g降到(5∶1)mL/g 时,铝的浸出率下降较快,当进一步降低液固比时,铝的浸出率下降较为缓慢。

在磷酸总量一定的条件下,液固比越大,即浸出体系的磷酸浓度越低,不利于磷酸铁锂的浸出,同时抑制了铝杂质的浸出。但是液固比太低,反应体系黏度上升,不利于传质。综上,选取液固比为(5∶1)mL/g,既能保证铁锂的浸出率,又能抑制铝的浸出。

基于上述单因素条件实验研究,本实验所用的含铝的废旧磷酸铁锂正极粉的优化浸出条件为:酸料比1.1mL/g、温度20℃、液固比(5∶1)mL/g、搅拌速度400r/min、浸出时间120min。在优化的浸出条件下,磷酸铁锂浸出率大于93%,铝浸出率小于20%。

2.3 废旧磷酸铁锂正极粉浸出动力学

2.3.1 动力学模型选择及反应动力学方程

磷酸铁锂与磷酸反应的方程式为式(3)。

磷酸铁锂在磷酸溶液中浸出,生成水溶性的磷酸二氢亚铁和磷酸二氢锂,反应无固态产物生成,适用于无固态产物层的收缩核模型,反应分三步进行。

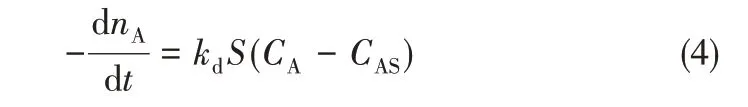

(1)磷酸自液相主体扩散至磷酸铁锂表面,该过程可用式(4)描述。

(2)磷酸与磷酸铁锂在液固接触面发生反应,该过程可用式(5)描述。

(3)反应产物自反应表面扩散至液相主体。假设产物扩散得足够快,则总的浸出速率主要决定于磷酸的扩散速率和界面的化学反应速率。假设界面化学反应为一级不可逆反应,根据稳态近似,得到微分式,如式(6)。

反应面积和反应物的浓度随时间变化如式(7)、式(8)。

把式(7)和式(8)代入式(6)中,对其进行化简并积分得到式(9)。

式中,x为浸出率;t为浸出时间;k为表观速率常数;CA0为磷酸的初始浓度;r0为磷酸铁锂颗粒的初始粒径;ρB为磷酸铁锂的摩尔密度;a 为磷酸的化学计量数;b是磷酸铁锂的化学计量数。

因为a=2,b=1,化简得到动力学方程为式(10)。

2.3.2 磷酸铁锂浸出的动力学方程及活化能计算

图9 不同温度下锂浸出率随时间变化关系图

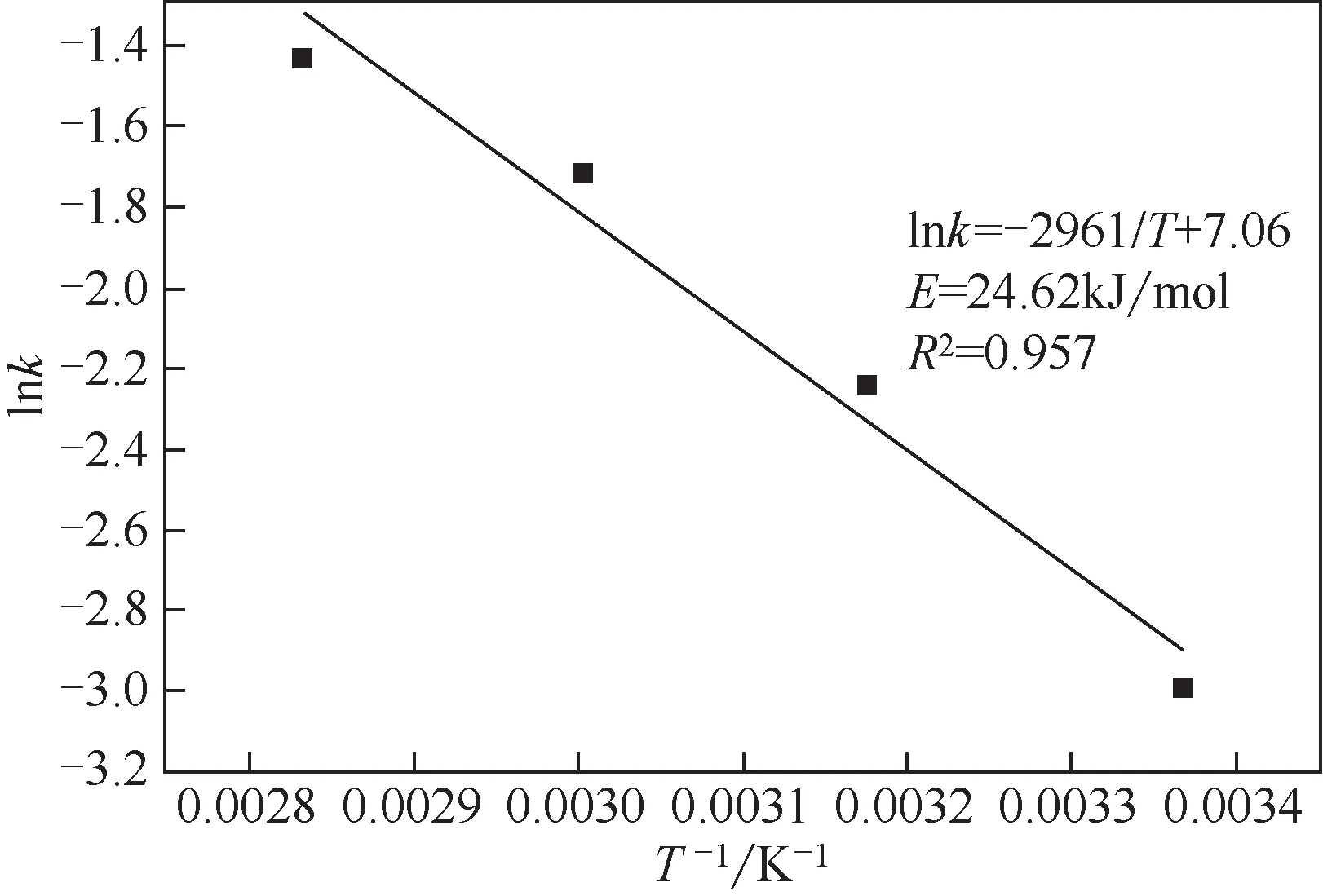

由上述拟合结果可知,在293~353K之间,废旧磷酸铁锂正极粉的浸出动力学方程为式(11)。

图10 不同浸出温度下(1- x) 与时间关系拟合图

图11 阿伦尼乌斯方程拟合图

2.4 废旧磷酸铁锂正极粉浸出渣分析

对浸出后得到的滤渣进行XRD和SEM-EDS分析,结果如图12 和图13 所示。由图可知,滤渣主要由未反应的磷酸铁锂、未反应的铝、碳和黏结剂等组成。黏结剂黏附于磷酸铁锂正极粉上,铝与磷酸铁锂为物理混合,反应过程中没有产生新的固体产物。从图14 粒径分布对比图可以看出,主峰向小粒径方向移动,说明小粒径的磷酸铁锂不断被溶解,而大粒径的磷酸铁锂颗粒表层逐渐被溶解,变成小颗粒。从图15 所示的浸出渣形貌分析SEM 图可知,浸出渣为小颗粒团聚体。若能够减少团聚,使颗粒尽量分散,废旧磷酸铁锂正极粉浸出率则可进一步提高。

图12 废旧磷酸铁锂正极粉浸出渣XRD图

3 结论

图13 废旧磷酸铁锂正极粉浸出渣SEM-EDS图

本文考察了含铝的废旧磷酸铁锂正极粉在磷酸浸出过程中主要元素的浸出行为及其宏观动力学,得到如下结论。

图14 废旧磷酸铁锂正极粉浸出前后粒径分布对比

图15 废旧磷酸铁锂正极粉浸出渣SEM图

(1)酸料比、液固比为磷酸浸出过程最重要的工艺参数,对磷酸铁锂和铝的浸出率影响最为显著。优化的工艺参数为:酸料比1.1mL/g、温度20℃、液固比(5∶1)mL/g、搅拌速度400r/min、浸出时间120min,在优化条件下,磷酸铁锂浸出率大于93%,铝的浸出率小于20%。