突出矿井薄煤层顺层钻孔合理布置研究

钟 帅

(西山煤电屯兰矿,山西 古交 030200)

某矿开采的4、6、9煤层均具有突出危险性,但是6号煤层突出危险性相对较低,因此将其作为保护层最先开采。6号煤层厚度平均0.68m,属于薄煤层,瓦斯含量、压力分别为12.68m3/t、0.93MPa,透气性较差,属于难以抽采煤层。6号煤层瓦斯治理采用单排瓦斯抽采钻孔进行预抽。但是由于在开采过程中布置的钻孔参数设计不合理,造成瓦斯治理钻孔施工工程量以及瓦斯抽采时间较长,不仅会降低钻孔利用效率而且还严重造成矿井采掘接替紧张,不利于矿井高效生产[1~3]。

为了掌握矿井6号煤层瓦斯治理达标时间与瓦斯抽采钻孔布置间关系,从而实现根据矿井采掘接替需要制定钻孔施工参数,避免造成抽采钻孔施工工程量过大问题,文中采用现场测试方法对瓦斯抽采钻孔布置展开研究,研究成果对促进矿井采、掘、抽正常接替具有显著的促进意义。

1 考察方案设计

瓦斯抽采钻孔间距、钻孔孔径等均会影响瓦斯抽采效果。增加瓦斯抽采钻孔孔径可以提升瓦斯抽采流量,缩短抽采钻孔间距可以减少瓦斯抽采达标耗时,但是钻孔施工工程量显著增加[4~5]。为了考察不同钻孔施工参数下的瓦斯抽采达标时间,便于根据采掘抽计划制定合理瓦斯抽采参数,文中对设计2种瓦斯抽采钻孔布置考察方案,具体为:在保持钻孔孔径不变情况下,通过改变钻孔间距分析不同孔间距对瓦斯抽采效果影响;同时增加钻孔孔径及孔间距,分析不同钻孔布置参数下的瓦斯抽采达标耗时情况。根据考察结果归结出不同瓦斯抽采钻孔布置情况下的瓦斯抽采时间、残余瓦斯含量间关系,从而指导后续的瓦斯治理工作。

2 现场考察分析

2.1 试验地点概况

试验地面为该矿6305回采工作面(走向692m、斜长135m),该采面开采6号煤层,埋深平均为436m,倾角为17°,瓦斯含量12.68m3/t、压力0.93MPa,采用综采方式开采,全部垮落法管理顶板。由于开采的6号煤层具有突出危险性,在采面回采巷道内布置顺层瓦斯抽采钻孔对瓦斯进行治理,确保回采安全。

2.2 钻孔施工

为了掌握钻孔布置参数对瓦斯抽采达标影响,对不同瓦斯钻孔间距情况下的瓦斯抽采达标时间进行分析,具体为:在6305进风巷内按照3.0m、5.0m间距各布置15个孔径65mm瓦斯采钻孔,对相同钻孔孔径不同钻孔间距下的瓦斯抽采达标时间进行考察;同时在进风巷内按照8.0m钻孔间距布置15个孔径87mm钻孔,对增加钻孔孔径及间距对瓦斯抽采达标时间影响进行分析。在回采工作面内布置的瓦斯抽采钻孔孔深均为70mm,具体布置情况见图1。

图1 钻孔布置示意图

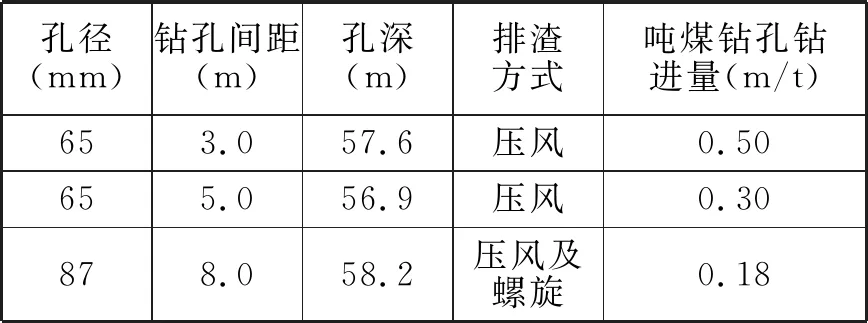

钻孔施工采用MYZ150钻机,其中65mm孔径钻孔采用直径50mm钻杆施工,采用压风方式排渣;87mm孔径钻孔采用直径87mm螺旋钻杆施工,采用压风、螺旋相结合方式排渣。由于6号煤层厚度仅为0.68m,钻孔施工时常遇到钻顶或者钻底情况,钻孔深度均达到70m,具体实际钻孔参数见表1。

表1 实际钻孔施工参数

2.3 瓦斯抽采效果分析

钻孔施工完毕后及时接入抽采系统,相同孔径、间距的瓦斯抽采钻孔设定为一个评价单元,定期对瓦斯抽采钻孔浓度、负压以及流量进行测量。

1)瓦斯浓度、纯量变化情况

具体不同瓦斯抽采钻孔参数下的瓦斯抽采浓度、纯量变化情况见图2。

图2 钻孔抽采随时间变化情况

从图2看出,在钻孔孔径一致时,瓦斯抽采浓度、流量会随着抽采钻孔间距缩小而增加。钻孔孔径均为65mm时,间距由5.0m降低至3.0m时瓦斯初始抽采浓度从17%增加至21%,增加率为26%;瓦斯抽采纯量从0.13m3/min提升至0.17m3/min,增加率为27%。

同时增加钻孔孔径以及间距时也可以提升瓦斯抽采浓度、纯量,但是增加效果较缩短钻孔空间有所弱化。抽采钻孔孔径由65mm增加至87mm、间距由5.0m增加至8.0m时,瓦斯抽采浓度从17%提升至20%、纯量从0.13m3/min提升至0.15m3/min,抽采浓度、纯量增加率分别为17.5%、15.4%。

2)瓦斯抽采达标时间分析

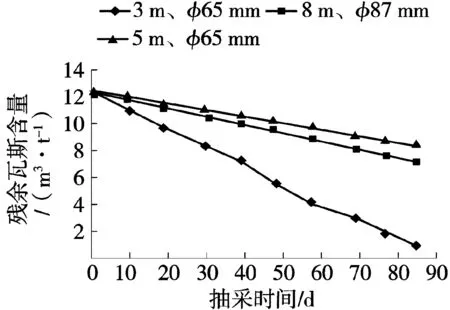

将不同瓦斯抽采参数布置下的瓦斯抽采区域划分成3个评价单元,将8.0m3/t作为防突效果达标指标。残余瓦斯含量随接抽时间变化情况见图3。

图3 残余瓦斯含量随接抽时间变化情况

从图3看出,钻孔孔径保持不变时,随着钻孔间距的缩小,评价区域内残余瓦斯含量值迅速降低,可以有效降低煤层消突耗时。

采用最小二乘法,对65mm孔径,3m孔间距、5m孔间距下的煤层消突时间进行拟合分析,具体结果为:

W1=-0.137t+12.37 R2=0.0998

(1)

W2=-0.062t+12.412 R2=0.0999

(2)

其中:W1、W2分别表示3.0m、5.0m钻孔间距时煤层内残余瓦斯含量;t表示抽采钻孔接抽时间;R2表示相似关联度。

接抽85d时,65mm孔径,间距3.0m、5.0m时,煤层内残余瓦斯含量分别为6.92m3/t、7.22m3/t。同时根据表1得出,在65mm孔径3.0m、5.0m布孔间距时吨煤煤孔量分别为0.53t/m、0.31t/m。采用公式(1)、(2)计算得出孔距3.0m、5.0m时消突时间分别为32d、71d,3.0m钻孔间距消突时间较5.0m缩短39d,时间降低幅度为55%。

同步增加钻孔孔径及间距可以增大钻孔瓦斯抽采浓度、纯量,但是煤层消突耗时也加大。在8.0m孔间距、87mm孔径接抽85d时,抽采单元内煤层内参与瓦斯含量为8.41m3/t,煤层未消突。采用最小二乘法得到的消突与接抽时间关系为:

W3=-0.0485t+12.465 R2=0.0999

(3)

从上述公式(3)看出,孔径为87mm、间距为8.0m时,煤层消突时间耗时为93d,与65mm孔径、5.0m瓦斯抽采钻孔相比,钻孔孔径增加34%、间距增加60%,消突时间增加22d增幅为32%。

3 总结

1)瓦斯抽采钻孔孔径直接影响钻孔径向卸压圈范围及煤壁暴露表面积,不同钻孔孔径对瓦斯抽采钻孔初期瓦斯影响较大,随着时间推移,影响快速降低;钻孔间距是影响瓦斯治理效果的关键因素,适当降低钻孔间距可以有效降低煤层消突时间。

2)64mm孔径,间距由5.0m降低至3.0m时瓦斯抽采浓度、纯量均会增加,消突时间从71d降低至32d,降低幅度达到55%;钻孔孔径由64mm增加至87mm,间距由5.0m增加至8.0m时,瓦斯抽采浓度、纯量虽有所增加,但是煤层消突时间从71d提升至93d,增加幅度为31%。

3)研究得到的不同瓦斯抽采钻孔参数时煤层残余瓦斯含量变化可以为矿井6号煤层后续回采工作面瓦斯抽采钻孔布置提供指导。