炉底炉缸温度对高炉炼铁影响的评述与分析

赵新

石横特钢集团有限公司炼铁厂,中国·山东 泰安 271612

高炉;炉底炉缸温度;炉况顺行;高炉长寿

1 引言

炉缸是炉内反应开始和结束的部位,是高炉炉况顺行的基础和保证。炉缸上部的风口区是燃料燃烧的地方,是煤气的发源地和冶炼过程所需热量的源泉;炉缸下部是渣铁储存区,进行着渣铁反应,是保证生铁质量的重要环节。炉缸对高炉生产有着决定性的作用,同时也是影响高炉一代炉役寿命的关键。因此,通过监测炉缸、炉底温度判断高炉炉缸整体工作状态,保证高炉长期安全稳定运行有着重要意义。

2 炉底炉缸温度对高炉的影响

2.1 计算活性指数,判断炉缸工作状态

根据炉缸侧壁温度和炉底温度的变化规律来判定炉缸状态,一般情况下两者之间具有此消彼长的特点。炉缸活性指数的计算方法:K=炉底中心温度/炉缸侧壁温度的平均值。1080m3高炉的炉底温度可取TE604 点的温度,炉缸侧壁温度可取铁口两侧温度的平均值。

缸侧壁温度与炉底温度的变化具有明显的对应关系,两座大高炉每一次侧壁温度的上升基本都发生在炉底温度下降之时,而炉底温度较高的时候,侧壁温度较低也稳定[1]。二者关系的实质是铁水环流加剧、铁口区域炭砖热面温度升高与炉底凝铁层增厚的关系。因此当炉缸活性指数下降时,要分析炉缸状态是否正在变差,需不需要采取措施处理。

2.2 建立高炉侵蚀模型,判断高炉使用寿命

通过研究高炉侵蚀规律及热传输原理,综合运用傅立叶定律第一定律来简化炉缸侵蚀计算模型,并能用在线数据及时计算出炉缸侵蚀状态,为护炉工作提供依据。

根据傅立叶定律第一定律,q=-λdt/dn,把复杂的传热计算简化为稳态传导传热问题。已知炉底、炉缸材料的导热系数(λ)与温度点的距离n,利用温度实测数据可以计算出热流强度值(q),进而计算出铁水凝固点(1150℃)与温度测定点检的距离,推测炉底,炉缸的残余厚度。目前炉缸侵蚀计算模型,已能计算出所有炉缸侧壁及炉底侵蚀量,绘制出炉缸侵蚀断面图,对炉缸的侵蚀状态有直观了解,倒推出炉缸侵蚀节奏控制节点,为不同阶段的护炉措施,提供依据。

2.3 定性判断高炉运行状态

通过多点位埋设热电偶实时监测温度变化趋势,为判断炉缸状态提供有力支持。炉缸圆周均匀活跃有利于高炉稳定顺行,而局部过活导致炉缸耐材异常侵蚀,甚至影响高炉寿命,大体分为两方面。

(1)对高炉的稳定顺行的影响

炉缸作为煤气的发源地,决定了初始煤气流的分布状态,从而影响煤气在上升过程中与炉料密切接触传热传质过程的进行及上部煤气流的走势。而无论炉况顺行与否,还原过程好坏,冶炼效果最终由炉缸工作状态反映出来,所以炉缸是最主要的工作部位。

(2)对高炉寿命的影响

当炉缸及炉底局部温度出现异常过高时,代表该区域侵蚀异常严重,而炉缸是高炉主要产物炉渣与生铁储存区,当耐材侵蚀殆尽后,高温渣铁与冷却壁直接接触,从而引起炉缸烧穿,爆炸等恶性事故的发生。

3 炉底炉缸温度异常的表现与处理

炉底炉缸温度随着高炉寿命的增加呈缓慢升高趋势,若炉缸炉底温度短时间发生大幅度变化,一般波动超过8℃/天,则可定义为温度异常。异常分为过低、过高两种,分别对应为炉缸堆积及炉缸异常侵蚀两种。

3.1 炉底、炉缸温度下降的判断与处理

炉缸堆积的特征为炉底温度不断下降。如属炉缸边缘堆积,除炉底温度下降外,炉缸边缘温度、炉缸冷却壁水温差及热流强度也同时降低。发生炉缸堆积初期温度变化并不明显,这也是炉缸堆积难以及时发现的原因,应当结合其他手段,综合判断炉缸堆积程度。

炉缸堆积的处理主要有以下几方面:①提高焦炭质量。焦炭是高炉料柱的“骨架”,实践证明很多炉缸堆积,特别是炉缸中心堆积,大部分是由焦炭质量恶化引起的。措施主要是尽快改善焦炭质量,形成新的炉缸焦炭料柱,逐步提高焦炭层的透气性和透液性,避免风口的频繁破损,逐步扩大送风面积。②利用上下部调剂,处理炉缸堆积。边缘或中心过轻(发展)或过重(堵塞)等煤气分布不均造成的堆积,应查明原因,用上下部调剂进行处理。③改善渣铁流动性或洗炉。炉缸堆积要严防高硅铁、高碱度渣操作,避免渣铁粘稠加重炉缸堆积。

3.2 炉底、炉缸温度上升的判断与处理

当炉缸及炉底局部温度出现异常过高时,即发生炉缸异常侵蚀。根据对停炉后炉缸炉底内衬侵蚀情况的研究发现,高炉炉缸炉底侵蚀破损的形状主要有三类:①炉底中心部位侵蚀严重的锅底状侵蚀;②炉缸侧壁和炉缸炉底交界处侵蚀严重的象脚状侵蚀;③炉缸炉底内衬均匀侵蚀,炉缸炉底交界处未出现明显的象脚状侵蚀,炉底也未出现锅底状侵蚀,这类侵蚀属于正常侵蚀。

(1)锅底状侵蚀

形成锅底状侵蚀的原因主要是由于炉缸死焦柱下部铁水较强的流动、冲刷所致,用于炉底的耐火材料难以抵抗铁水的剧烈冲刷,加之炉底冷却功能不完备,这种异常侵蚀一般会造成高炉炉底炭砖层减薄。我公司原380m3高炉炉底采取小炭块结构,风冷方式,2009年9月份停炉大修时,发现炉底炭砖侵蚀至第三层,形成了类似锅底状侵蚀。

(2)象脚状侵蚀

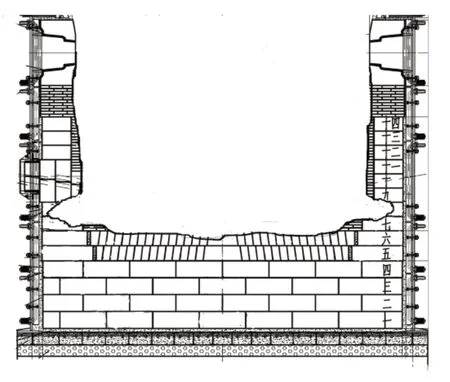

象脚状侵蚀是现代高炉炉缸炉底内衬最主要的侵蚀类型。其特征是在炉缸炉底交界处内衬侵蚀外形呈象脚状,即在炉缸炉底交界处内衬侵蚀严重,侵蚀线向炉缸侧壁和炉底周边扩延,对应炉缸第2 段冷却壁的位置。这类侵蚀对高炉炉缸炉底寿命危害巨大,是制约高炉寿命的主要因素。炉缸整体侵蚀形貌示意图如下:

图1 炉缸整体侵蚀形貌示意图

(3)均匀侵蚀

炉缸炉底内衬均匀侵蚀表现为炉缸侧壁和炉底侵蚀形状比较均匀,但侵蚀最严重的部位仍是炉缸侧壁和炉底交界处,只是象脚状异常侵蚀的特征并不显著。

(4)炉缸侵蚀异常处理

①减轻布料漏斗中心负荷和减轻焦炭负荷的操作,加快炉缸死料柱的更换,活跃炉缸。从近两年的实践结果看,每当风量萎缩,炉底温度下降时,采用降低焦炭负荷的措施,均能有效的改善炉缸的工作状态。

②保持较强而稳定的中心气流,为吹透中心、适当抑制边缘气流,同时要兼顾对下部炉缸状态的影响,为加快炉缸死料柱的更新速度和透液性,要进一步减轻漏斗内焦炭负荷,保证中心气流从下而上畅通、稳定。

③加钛矿护炉,铁水中[Ti]低于0.08%,在炉内的沉积的数量极少,大于0.08%,才有可能沉积。众多经验表明,铁水中[Ti]在0.08-0.12%之间,护炉作用明显,[Ti]在0.15-0.25%之间,护炉更有效,铁水[Ti]0.25%是护炉上限。铁水中[Ti]浓度大于0.25%,虽然护炉效果更佳,但铁水粘度明显变坏,容易形成炉缸堆积,破坏高炉行程。

④改善炮泥质量,维护好铁口是防止侧壁温度波动和保证炉缸长寿的最基本要求。减少断铁口次数,切实改善并稳定炮泥质量,对维护好铁口、缓解侧壁温度的升高将起到很大作用。

4 结语

保证高炉的炉缸活跃性是个系统工程,需要从多方面入手,通过各种操作制度配合才能实现。对炉缸活跃性变化要做到预知预控,摸索炉缸活跃性评价机制是一种有效方法。物理热指数等判断炉缸活跃都有其局限性,受操作方针变化、产量调整等影响,实际生产中还要多进行统筹分析,结合实际炉况来摸索本高炉的正常参数值。当炉缸状态下降初期,应加强日常调整,高炉在原燃料质量下降的情况下,保证铁水温度及中心温度不下降可避免造成炉况更大波动。炉缸作为高炉生产的重中之重,不仅仅是对高炉的稳定顺行有重要作用,还对人身、生产安全及高炉长寿起到主导性。作为高炉生产,无论在新建高炉还是大修时,必须做好施工质量的把关,确保生产后温度监测数据的准确,根据数据作出果断有效的反馈,保障高炉长期安全、稳定运行。