层状富镍过渡金属氧化物正极材料衰减机理研究进展*

殷志刚,王 静,曹敏花

(1.北京智行鸿远汽车有限公司,北京 102202;2.北京理工大学,北京 100081)

0 引 言

纯电动汽车和插电式混合动力汽车及其他可再生能源发电技术的广泛应用为新能源推广带来了巨大的商业机遇,同时也面临储能领域的挑战,特别是可充电二次电池[1-7]。锂离子电池(Li-ion batteries,LIBs)作为当前能量密度和功率密度较高的储能装置,在电子产品和电动汽车领域得到了快速的发展。如果LIBs 能够进一步提高其能量密度、功率密度并且能在较短的时间内充满电,将能够进一步广泛应用到交通工具领域[8-12]。就当前的纯电动汽车和插电式混合动力汽车需求而言,现有的锂电池还不能很好地满足这些方面需求。目前制约电动汽车发展的关键因素是动力锂离子电池不能满足当前能量密度、功率密度和快充电要求[13-15]。为了实现电动汽车与化石燃料汽车竞争,就必须要满足车体携带电池在一次充电时能提供约800 km 的行驶里程。然而,目前商品化LIBs 仅具有约250 W∙h/kg 的质量能量密度,为了实现高的续航里程必须要增加电池组,而增加电池组就需要额外消耗电能[16-17]。毋庸置疑引入更多的电池可以延长行驶距离,但车体空间变小,总重量增加将导致相关运行成本升高,客户难以接受。因此各国纷纷提出鼓励开发具有高能量密度电池以满足当前和未来的市场需求[18-20]。

层状富镍金属氧化物LiNi1−x−yCoxMnyO2(NCM)和LiNi1−x−yCoxAlyO2(NCA)(1−x−y≥ 0.6)正极材料具有比容量高、价格低廉、毒性小等特点,是最具潜力的正极材料[21-22]。但是,层状富镍过渡金属氧化物正极材料在循环过程中会出现容量衰减快、热稳定性能差等问题,增大了材料商品化的难度。这些问题在高温条件下尤为突出[23-25]。这些问题的出现是由于层状富镍三元过渡金属氧化物正极材料的本质属性决定[26-29]。为克服材料缺陷,科研工作者尝试了多种方法,试图兼得高比容量和高稳定性的正极材料,材料性能得到有限提高。因此探寻更加高效可控方法解决现有问题成为当务之急。本文总结了近年来国内外富镍层状过渡金属氧化物正极材料容量衰减有关机理,以期为层状富镍正极材料在动力电池领域的应用,提供解决问题的理论支撑。

1 容量衰减机理概括

富镍正极材料电池在循环过程中存在的容量衰减原因主要包括相转变、氧气及相关气体产生、阳离子混排、离子表面致密层的形成、过渡金属溶出、微裂纹等。这些因素并非孤立存在,而是相互作用,互为影响,最终造成电池容量加速衰减。

1.1 相转变

ZHANG[30]研究发现,富镍正极材料在高电压循环过程中经历四个连续相变化,分别是六方晶系(H1)、单斜晶系(M)、六方晶系(H2)、六方晶系(H3),即H1→M→H2→H3 四个相转变过程,如图1 所示。

图1 富镍正极材料在高电压循环过程的连续相变[30]Fig.1 Continuous phases transition of nickel-rich cathode material under high voltage[30]

当电池在4.11 V 以下充放电循环时,正极材料处于稳定区域,此时正极材料在H1→M→H2 相之间转换[31-34]。当电池的充电电压高于4.11 V 时,材料开始由H2 相向H3 相转变,同时伴随晶格氧的氧化还原,如方程(1)和方程(2),其中[O]表示活性氧中间相。这些活性氧中间相分布在过渡金属离子之间,能够参与电极反应。当充电电压达到4.3 V(vs.Li/Li+)时氧化还原反应形成的氧与电解液反应,生成CO2和CO,晶格氧不再参与锂化反应。正极材料最终转化为无容量岩盐相MO,即方程(1)和方程(2)为部分不可逆反应过程。由于Li+直径与Ni2+直径十分接近,在充电过程中Ni2+易进入Li+导致锂镍混排现象发生。

ZHANG 对不同充电电压下经200 次循环后正极材料进行了XRD 表征,如图2。随着充电上限截止电压的升高,正极材料I[003]/I[104]比值下降,其锂镍混排程度加剧,即材料中不可逆Ni2+含量较高。这进一步佐证了材料中晶格氧的消耗。高电压下不可逆相转变的发生将不可避免导致锂镍混排和产气等现象的出现。降低充电截止电压、掺杂材料和包覆材料的制备等策略能够有效抑制富镍材料不可逆的相转变发生[35-41]。WEIGEL 等[37]采用“top-down”方法制备各种Mg2+、Al3+、Si4+、Ti4+、Zr4+和Ta5+阳离子掺杂NCM811 材料,有效抑制了正极材料的不可逆相转变。掺杂上述阳离子NCM811 材料的长期循环性能要明显优于单独NCM811 材料。

图2 富镍正极材料不同电压下200 次循环后XRD 变化[30]:(1)原始正极片XRD;(2)4.5 V 上限截止电压正极片XRD;(3)4.5 V 上限截止电压且包含浮充过程正极片XRD;(4)4.7 V 上限截止电压正极片XRDFig.2 XRD patterns change of nickel-rich cathode material under different voltages after 200 cycles[30]

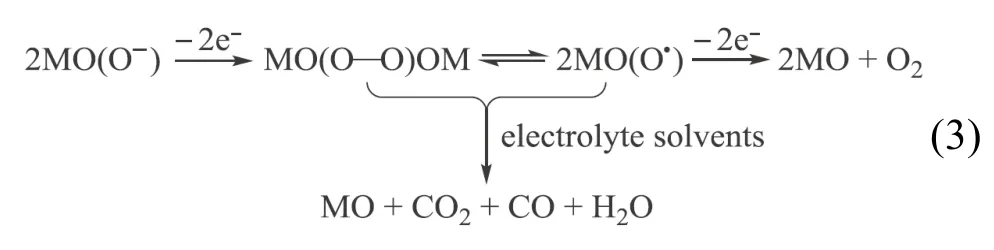

1.2 氧气及相关气体产生

对于层状富镍氧化物正极材料而言,在高充电截止电压附近都能够观察到氧的产生即产氧[42-46]。随着镍含量的增加产氧起始电位逐渐降低。如NCM111 的产氧电位在4.6 V(vs.Li/Li+)附近,而NCM811 的产氧电位在4.2 V(vs.Li/Li+)左右[47]。产氧通常在H2→H3 相转变初始电位即开始,且产氧量随着电池充电状态(state of charge,SOC)增加及测试温度升高明显加大。当前产氧机理还不是很明确,但有研究证明产生的是活性氧中间相[46,48-51],包括过氧共价键物质(MO-OM)、氧自由基(MO·)以及基态单线态氧(1O2)等。这些高活性氧极易自身作用形成氧气或与电解液反应产生气体,见方程(3)与图3。大部分活性氧中间相在与电解液反应过程中被消耗,同时产生CO2和CO 气体,只有痕量的活性氧中间相能够形成基准三线态氧(3O2),这种三线态氧的特点是不与电解液反应。产生的CO2气体可能在负极发生电化学反应消耗锂离子并生成Li2CO3非活性物质[52]。由于锂离子的消耗,导致电池有效NP 比(negative/positive capacity ratio)升高,电池在正常的充电电压范围也可能诱发正极材料的过充,进一步加速正极材料的恶化。正极中氧的释出对材料产生不可逆的相转变,对电解液也产生额外消耗。

图3 富镍正极材料产气及相变示意图[46]Fig.3 Schematic illustration of gas generation and phase transition of nickel-rich cathode material[46]

为抑制产气而引起正极材料性能加速衰减,除了降低充电截止电压,一些学者提出设计具有一定浓度梯度的核壳结构材料[53-56]等。核壳结构能有效降低材料的产气副反应发生,进而能够稳定NCM811 材料整体结构,有利于材料循环性能的保持。

1.3 阳离子混排

低价态过渡金属离子进入到锂离子层,占据锂位点,导致锂离子无法回归到相应的位点,这就是阳离子混排[57-60]。在NCM 正极材料中有三种二价阳离子分别是Ni2+、Co2+和Mn2+,其中Ni2+离子有最强的与Li+离子混排趋势。这是由于Ni2+(0.69 Å)和Li+(0.76 Å)两种离子有相近的离子半径。锂镍混排的结果是材料的容量和可移动的Li+均降低[61]。锂镍混排不仅在材料的合成过程中发生而且贯穿于电池整个寿命期,锂镍混排程度会随着Ni 含量提高、SOC 增加和充放电温度升高而加剧。分析认为层状富镍氧化物的热力学不稳定是造成锂镍混排的直接原因[61]。

CHEN 等[62]制备块体NCM 正极材料和纳米结构微球NCM 正极材料,利用XRD 表征NCM 三元材料中锂镍的混排程度,见图4。根据XRD 结果,纳米结构微球NCM 正极材料的003 峰强度要大于块体NCM 材料,而两种材料的104 峰强度十分接近。锂镍混排程度通常由I[003]/I[104]强度比进行衡量,强度比越大锂镍混排程度越小。纳米结构微球NCM正极材料I[003]/I[104]强度比要大于块体材料I[003]/I[104]强度比。另外,有文献指出如果I[003]/I[104]比值高于1.2,材料的锂镍混排可以忽略不予考虑[63-64]。R[R=(I006+I102)/I101]系数用来衡量六方晶系材料晶体有序化度,系数越高材料的有序化越低。表1 和是两种材料的XRD 精修结果,显示纳米结构微球NCM正极材料的R系数要小于块体材料,即纳米结构微球NCM 正极材料有高的晶体有序化度[62]。因此I[003]/I[104]强度比和R系数联合可以有效评估材料的锂镍混排程度。文献[65-68]等也介绍了阳离子混排现象。阳离子混排在材料的制备过程中已经发生,随着正极材料不断地充放电,混排程度会逐渐加重。除了合成纳米材料外,制备具有表面修饰材料也能够有效降低锂镍混排程度[69-71]。BECKER 等[69]采用钨酸铵作为包覆原材料,在NCM811 材料表面包覆一层氧化钨外壳,XRD 精修分析结果表明包覆材料具有更低的锂镍混排程度。

表1 PNM-NCM 材料XRD 精修结果[62]Table 1 XRD Rietveld refinement of PNM-NCM material[62]

表2 块体NCM 材料XRD 精修结果[62]Table 2 XRD Rietveld refinement of bulk NCM material[62]

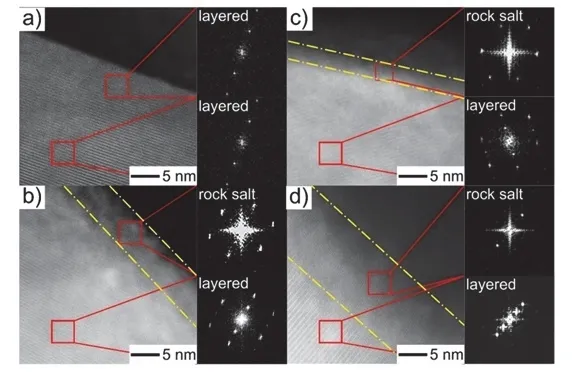

1.4 离子表面致密层的形成

有学者认为富镍正极材料表面形成致密层导致材料阻抗增加也是电池衰减的重要原因[72-77]。当电池处于高充电状态时,由于氧损耗将在颗粒表面形成致密的Ni 氧化物层,且过多的镍氧化物将发生逆扩散而在颗粒表面层形成多相结构。SCHWEIDLER等[78]测试表征了发生容量衰减的高镍正极材料Li1+x(Ni0.85Co0.1Mn0.05)1−xO2,探究了电池衰减的原因,认为Li1+x(Ni0.85Co0.1Mn0.05)1−xO2/石墨电池体系的衰减是由于二次离子粉化、电极副反应、相转变等导致表面结构重构。图5 是正极材料高分辨透射电镜结果。图5a 是未循环材料的电镜图,能够清晰地观察到明亮且呈现交替排布过渡金属离子层和较暗的锂离子层,表明材料具有层状结构特点并且未出现岩盐相。图5b 是循环100 次后的正极TEM 结果,显示有大约2 nm 的岩盐相表面层。随着循环次数增加,表面岩盐结构厚度也逐渐增加,在500 次循环后表面层厚度达到14 nm,如图5c 和图5d。作者指出相转变只发生在材料表面层,内部区域并未发现相转变,这是由于相转变只发生在与电解液接触的区域。因此微裂纹的产生不仅消耗电解液而且会导致材料的阻抗增加,材料的可逆容量减小。

图5 富镍正极材料高分辨透射电镜图[78]:(a)未循环;(b)100 次循环;(c)250 次循环;(d)500 次循环Fig.5 HRTEM images of nickel-rich cathode material:(a)before cycle[78];(b) after 100 cycles;(c) after 250 cycles;(d)after 500 cycles

SUN 等[79]分别对已循环并发生明显容量衰减后的Li[Ni0.6Co0.2Mn0.2]O2和Li[Ni0.90Co0.05Mn0.05]O2正极材料电池充电到4.3 V 和4.5 V,而后拆解两种正极材料并对材料表面分别进行分析表征,结果如图6。NCM622 正极材料充电到4.3 V 后,材料的表面有一薄层NiO 岩盐结构存在,其厚度在3 nm 左右。当提高材料充电电压到4.5 V 时,表面薄层几乎不受影响。这两种充电电压下材料粒子内部层状结构均未发生变化。这个结果表明NCM622 正极材料满足上限截止电压4.5 V 的充电测试要求[80-81]。NCM 900505 正极材料在充电到4.3 V 即在表面层形成厚度大约5 nm 的无定形NiO 岩盐结构。由于材料表面附着高浓度的镍,使得材料表面处于热力学不稳定状态,极易发生析氧反应,析出的活性氧与电解液反应导致材料晶体结构发生变化。分析结果表明NCM 900505 材料在更高的4.5 V 充电电压条件下循环,在材料表面将包覆更厚的无定形的NiO岩盐结构。NiO 岩盐结构导致电池具有更高的内阻,作者通过阻抗测试充分验证了上述结果。材料表面NiO 致密层的形成容易导致材料的离子迁移阻抗增大。降低充电上限截止电压能够使表面致密层的厚度更薄,对材料进行包覆处理也能抑制正极材料表面致密层的形成[82-89]。

图6 富镍正极材料高分辨透射电镜图[79]:(a)622/4.3V;(b)622/4.5V;(c)900505/4.3V;(d)900505/4.5VFig.6 HRTEM images of nickel-rich cathode material[79]:(a)622/4.3V;(b) 622/4.5V;(c) 900505/4.3V;(d) 900505/4.5V

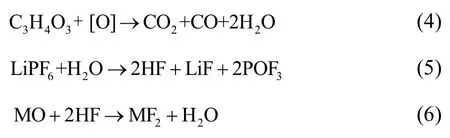

1.5 过渡金属溶出

正极材料在充电过程中发生层状−尖晶石−岩盐相转变,当H3 相出现时常伴随氧的消耗过程,低价态过渡金属离子将会出现。相对于高价态过渡金属离子,低价态过渡金属离子在电解液溶液中通常具有高的溶解性[90-93]。另外当碳酸乙烯酯(ethylene carbonate,EC)电解液发生副反应生成CO2和CO时也伴随着H2O 的生成[94],水的出现将与电解质LiPF6反应形成高腐蚀性的HF。HF 将会与金属氧化物反应形成可溶性氟化物和水[46,95],在这个反应过程中水类似于催化剂。具体反应式如下:

一方面活性过渡金属溶出将导致电池容量降低,工作电压下降;另一方面溶出的金属将迁移到碳负极被还原成金属或者参与到固体电解质相界面膜(solid electrolyte interphase,SEI)的形成。金属离子还原或者参与到SEI膜的形成均能改变电池NP比,并且金属离子参与SEI 膜的形成将增大负极侧的阻抗。若金属离子被还原为单质可能导致电池隔膜被刺穿而使得电池短路甚至发生着火爆炸的危险。

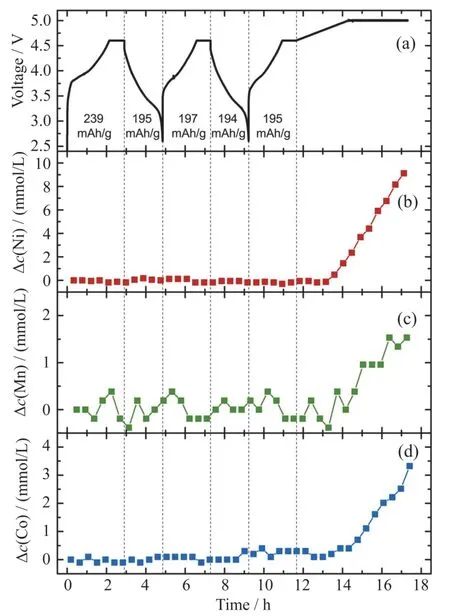

JUNG 等[96]利用原位X 射线吸收光谱(X-ray absorption spectroscopy,XAS)分析负极中过渡金属元素的分布情况,如图7。在低电压下充放电循环,三种过渡金属物质均没有明显变化,这可能是由于过渡金属溶解是个缓慢过程。在恒流充电结束后作者提高恒压阶段电压,发现恒压5 h 充电导致三种过渡金属物质均增加,且Ni 含量增加尤为明显,Mn 增加幅度最小。

图7 负极中过渡金属浓度[96]:(a)充放电电压曲线;(b)Ni;(c)Mn;(d)CoFig.7 Transition metal concentration in anode[96]:(a) cell voltage of cell;(b) Ni;(c) Mn;(d) Co

LASZCZYNSKI 等[97]利用X 射线光电子能谱(X-ray photoelectron spectroscopy,XPS)对负极材料表面进行元素分析,见图8。结果表明在未参与循环的负极材料中检测不到Ni 元素。在4.2 V 上限截止电压下循环时,XPS 结果显示有Ni 元素的存在。而当上限截止电压调整到4.6 V 时Ni 元素的XPS 峰更加明显,表明更多的Ni 元素迁移到了负极材料中。分析结果表明提高充电截止电压将导致正极更多的Ni 元素溶出,在随后的充放电过程中镍将迁移到负极侧并沉积在负极的表面或SEI 膜中。减少过渡金属溶出有效的方法是适度降低上限充电截止电压。对材料的表面包覆也可以降低材料中低价态金属离子的形成,包覆层可作为电解液与主体材料隔离保护层,能降低过渡金属的溶出[98-102]。有些包覆层还是优良的电子导体,能够提高材料的倍率性能。

图8 不同电压下Ni 金属元素XPS 图[97]Fig.8 XPS spectrum of Ni at different voltage[97]

1.6 微裂纹

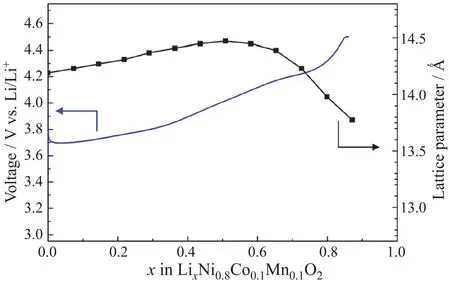

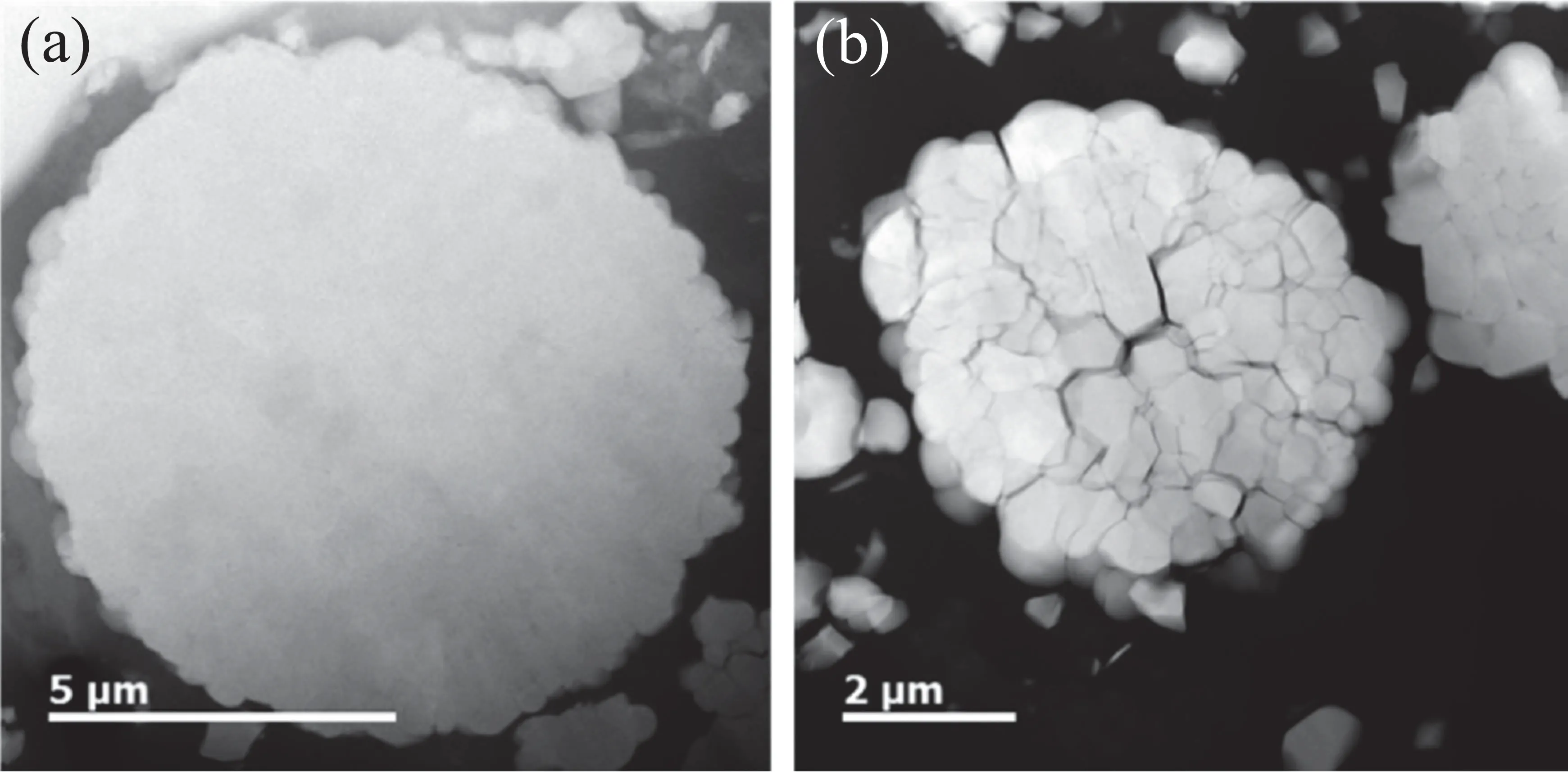

正极材料在循环过程中容易发生材料的裂化,即材料的微裂纹[103-109]。AHN 等[110]对正极材料LiNi0.8Co0.1Mn0.1O2容量衰减机理进行了深入研究。发现在充放电过程中003 面(C 轴)长度改变导致材料表面微裂纹是正极材料容量衰减的原因。图9显示随着脱锂量增加,电池电压逐渐升高,然而003面晶格参数随脱锂量增加,其数值逐渐增大,当锂的脱出量为0.6 时C 轴晶格参数达到最大值,而后晶格参数会随脱锂量增加而逐渐减小。图10 中003峰−电压关系曲线进一步证明,003 面晶格参数随脱锂量增加,其数值先逐渐增大而后减小。C 轴参数的剧烈变化容易导致材料的应力聚集,达到一定程度将会有裂纹出现。作者对未循环正极材料和600次循环后正极材料进行断面扫描测试,结果如图11。原始材料断面扫描电镜显示材料结构完整并未出现任何裂纹,而600 次循环后的断面扫描电镜结果显示材料已经出现裂纹,而且裂纹从中心向表面扩散。裂纹的出现将会使电解液在裂纹表面分解,加快副反应产物堆积,增加电池阻抗,且出现裂纹的材料导致离子电子导电性均变差,也是导致材料循环性能变差的原因。

图9 NCM811 材料锂脱出过程原位XRD 晶格变化[110]Fig.9 In-situ XRD crystal lattice variation results of the NCM811 material during Li+ extraction[110]

图10 NCM811 材料锂脱出过程003 峰原位XRD 晶格变化[110]Fig.10 In-situ XRD results of 003 reflection crystal lattice variation during Li+ extraction for NCM811 material[110]

图11 NCM811 材料原始粉末(a)和600 次循环后(b)的电镜图[110]Fig.11 Cross-sectional STEM images for NCM811 material before cycling (bare) (a) and after 600 cycles (b) at 45℃[110]

ZHANG 等[30]对不同电压范围下富镍NCM811材料电池的循环性能进行了测试,如图12。随着充电上限截止电压下降,电池长期循环性能得到有效提高,材料的克容量发挥并未出现明显的降低。因此提高电芯长期循环性的有效方法是适当降低充电上限截止电压。控制材料的微结构也能够减缓材料微裂纹的出现[111-115],有效地改善正极富镍材料容量衰减问题,提高材料的循环性能、倍率性能和热稳定性等。

图12 富镍NCM811 材料电池不同电压下循环性能曲线图[30]Fig.12 Cycling performance of nickel-rich NCM811 material cell at different voltages[30]

2 总结与展望

作为最具有开发应用前景的高容量锂离子电池正极材料的重要一员,层状高镍过渡金属氧化物正极材料得到了广泛关注。但是材料本身存在的不足给实际应用带来了巨大的挑战。通过对层状高镍过渡金属氧化物正极材料容量衰减机理的研究发现,影响其层状高镍系过渡金属氧化物正极材料容量衰减的因素多种多样,并且相关因素相互作用。

层状高镍过渡金属氧化物正极材料面临的问题可以归纳为以下几个方面:(1)循环过程中高镍过渡金属氧化物材料在高电压下的相变反应,导致材料活性组分含量逐渐降低;(2)在循环过程正极材料氧及相关气体的产生;(3)制备和循环过程中Li/Ni 混排;(4)材料表面在多重因素影响下易形成一层导电导离子性差的致密表面层,增加材料的阻抗;(5)在循环过程、相变反应过程中形成的低价态金属离子具有更高的溶解性,易于从材料本体溶出,导致材料活性组分含量降低;(6)在高电压下,材料在003 晶面的膨胀收缩幅度过大,发生应力聚集效应,导致材料产生微裂纹进而使材料粉化。其中的前三项是材料衰减的主要影响因素。

上述几方面因素中,正极材料在高电压充电过程中发生的相转变导致更高价态金属离子形成,特别是Ni4+离子易于发生析氧反应进而形成Ni2+[95],Ni2+的出现导致阳离子混排程度加剧,出现的Ni2+也容易在材料表面形成更厚的表面致密层,且低价态金属离子出现导致过渡金属的溶出,最终材料出现微裂纹且裂纹会逐渐加重。若要大幅度改善电池的性能,不仅仅需要从稳定材料的晶格结构、改善电极材料界面性能等,还需要综合考虑电池的正极材料和负极材料、电解液的匹配,以及电池电压的优化选择等。因此,为了实现层状高镍过渡金属氧化物正极材料的广泛应用还需对材料进行不断改进和探索。