地铁沉降地段易修复板式无砟轨道限位方案研究

李 昕,杨明辉,张沐然,王绍华,韦 凯

(1.西南交通大学高速铁路线路工程教育部重点实验室,成都 610031; 2.中铁二院工程集团有限责任公司,成都 610031)

近年来,随着我国城市轨道交通的迅速发展,无砟轨道的结构形式得到了快速发展。作为无砟轨道结构形式之一的单元板式轨道,因其具有结构简单、施工与维护方便等特点,在我国铺设里程较长[1-2]。为了适应软土地区城市轨道交通的快速发展,保证行车安全,亟需研究适用于地铁大沉降地段易修复的无砟轨道结构形式,其对工程应用具有重要的指导意义和价值。

目前,在引进、消化吸收国外无砟轨道结构的基础上,我国初步建立了高速铁路无砟轨道设计、计算理论,并确定了双块式、CRTS I型板式、CRTS II型板式和新型单元板式四种无砟轨道结构形式[3]。以上研究主要为高铁线路无砟轨道结构形式,适用于地铁的无砟轨道结构形式尚没有统一规范。由于高速铁路与地铁线路所处的环境不同,并考虑到线路等级、成本等因素,可否直接采用或借鉴高速铁路线路的结构形式有待考证,且对于软土地区发生沉降后适用于城市轨道交通天窗时间短、空间有限等特点的修复方法有待研究,因此有必要研究一种易维修、适用于沿海地区大沉降地段的轨道结构及其修复方案。其中,杨明辉[4]总结了6种适用于城市轨道交通软土地区发生沉降后的修复方案,认为扣件调整方案,施工时间最短,一次性投入的成本最少,但其调整量有限,不大于30 mm。当基础变形超出扣件调整量时针对调整道床高程的修复方法,主要有路基注浆、基床表层注浆和砂浆层厚度调整等[5-6],其中调整砂浆层厚度的修复方法因其施工简便、精度高的特点,可满足无砟轨道高平顺性的要求。该方法主要有灌注快硬水泥砂浆等方式,在灌注填充材料前需拆除扣件系统,通过特定装置将轨道板抬升至目标高度,操作要求较高[4-6]。由于以上处理方案受地铁天窗时间等的限制存在不足之处,有必要研究一种易于维修的修复方案。基于上述不足,陈醉[7]提出灌注快硬高强度材料的注浆方法抬升轨道板。当轨道板抬升到位后,灌注的浆料在板底形成永久支撑,再填注快速修复砂浆,达到对轨道板快速抬升修复的目的。

鉴于此,本文提出2种适应于地铁大沉降地段易修复板式无砟轨道的结构设计方案,建立了易修复板式无砟轨道结构的非线性有限元模型,分析其在直、曲线段的承载能力,并在此基础上考虑在大沉降地段为保持正常的几何形位而填充结构层后结构的适用性,以期为今后适用于沉降地段的板式无砟轨道结构设计提供新思路。

1 易修复板式无砟轨道结构设计方案

易修复板式无砟轨道结构主要由轨道板、限位凸台和混凝土基座等几部分组成。其中,混凝土基座上每间隔一定距离布置凸型挡台对轨道结构进行水平限位,且作为无砟轨道铺设和整正时的测量基准点。板式无砟轨道结构水平力的传递方式与传统轨道不同,对于填充结构层的结构,主要是通过凸形挡台的弯曲变形和填充层的剪切变形来承受[8]。对于有限位结构的无砟轨道形式,赵磊[9]通过研究梁端限位凸台伤损破坏过程,指出限位凸台是无砟轨道结构受力的薄弱环节,主要功能是限制轨道板的水平位移,承受水平荷载。因此有必要对板式无砟轨道限位结构进行承载力分析。

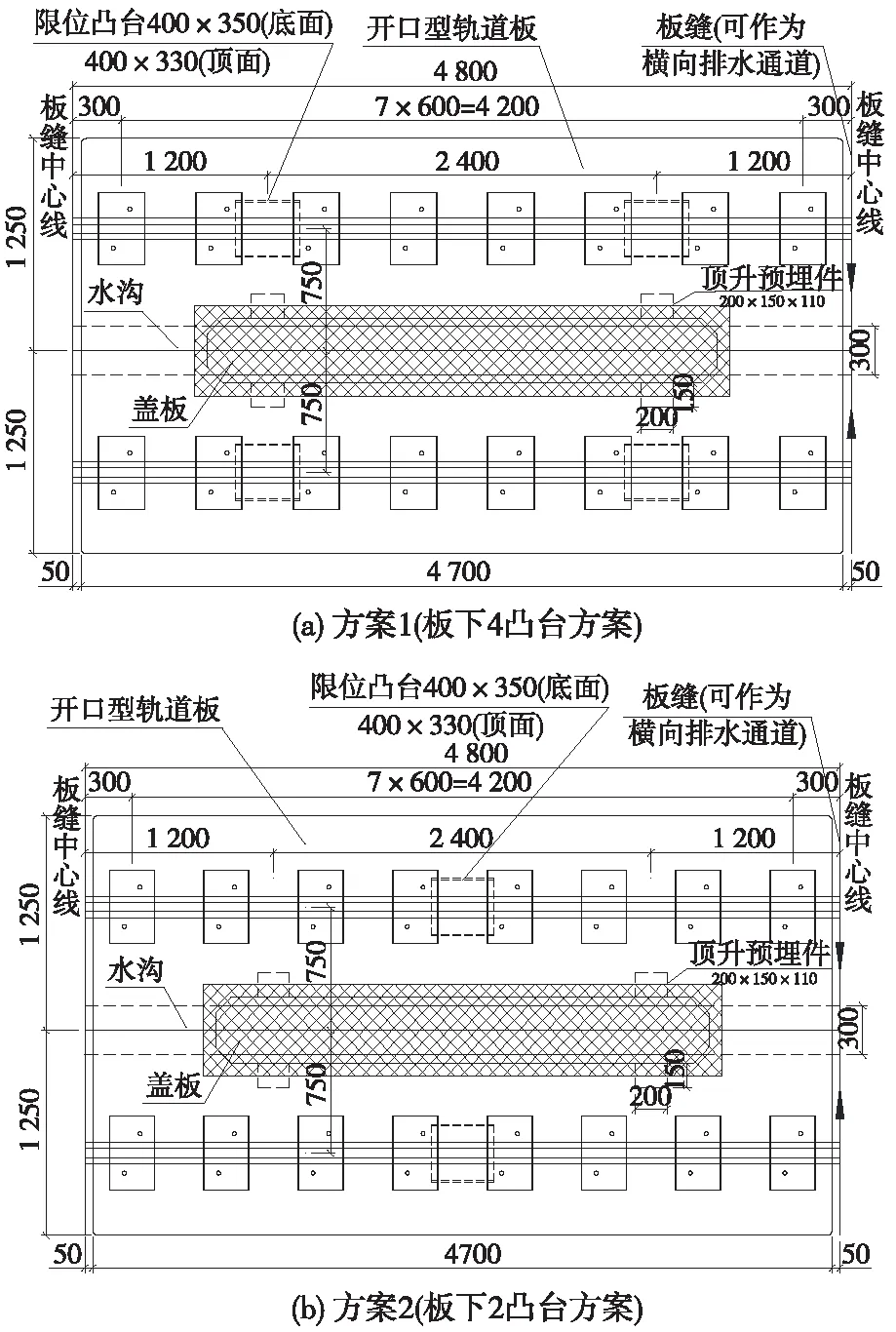

本文主要介绍2种适用于某区间圆形隧道可调道床垫浮置板板式无砟轨道结构。轨面至隧道底部的距离为860 mm,采用DTⅥ2-1型扣件及薄型短轨枕,扣件高度40 mm,以4.8 m标准道床块(轨道板长4.7 m,板与板之间设置板缝宽为100 mm)为例示意。

轨道板尺寸为4 700 mm×2 500 mm×374 mm(长×宽×厚),为开口型设计,中部开口尺寸3 140 mm×400 mm(长×宽),四个角做100 mm×100 mm倒角处理。开口上部预留3 300 mm×560 mm×25 mm(长×宽×厚)盖板槽用于安装盖板。

为实现道床板的顺利顶起,在每块道床板预埋4个顶升预埋件,顶升预埋件的设置便于后期维护施工,待隧道沉降稳定后,将道床板顶起至设计高度,道床板与基座间空隙采用树脂砂浆或聚合物水泥砂浆填充。

方案1每块轨道板设置4处限位凸台,凸台凸向道床板,凸台高130 mm,凸台底面尺寸400 mm×350 mm,顶面尺寸400 mm×330 mm,如图1(a)所示;为减少限位结构个数且方便抬升后对准轨道板,提出方案2为每块轨道板设置2处限位凸台,如图1(b)所示,凸台凸向道床板,限位结构尺寸同方案1。

图1 轨道板平面布置(单位:mm)

2 仿真模型建立与参数选定

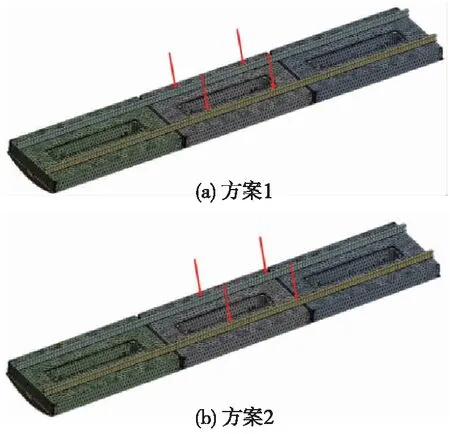

板式无砟轨道结构主要由钢轨、扣件、轨道板、限位凸台和底座板组成,利用Workbench有限元软件分别建立2种方案的三维空间模型,并以限位结构为主要研究对象进行安全性分析。

2.1 轨道结构模型采用单元

为了有效正确地分析轨道结构的受力,避免边界效应建立3块轨道板模型,研究中间一块板的受力情况。易修复板式无砟轨道有限元模型采用单元如下:

(1)钢轨采用有限应变点支撑梁Beam188单元进行模拟;

(2)扣件等效成弹性元件,用弹簧单元Combin14进行模拟;

(3)轨道板、限位凸台和底座板按照实际尺寸采用三维实体单元Solid187进行模拟;

3.具有较强的实效性。辅导员可以将就业指导工作融入学生日常教育管理之中,这样会有较强的实效性。具体方法有:一是利用主题讨论、经验交流等形式,给学生介绍往届毕业生的就业去向、政策和形势;二是引导学生积极参与文体活动、科技竞赛、社会实践、就业实习等,增强他们的就业竞争力;三是建立学生就业档案,及时了解学生就业后的心态和需求,尽可能地提供相应帮助。

(4)轨道板和底座板之间采用接触单元Conta174和目标单元Targe170,以此模拟轨道板和底座板之间的滑移和摩擦,摩擦系数取0.7。

2.2 轨道结构模型参数和荷载取值

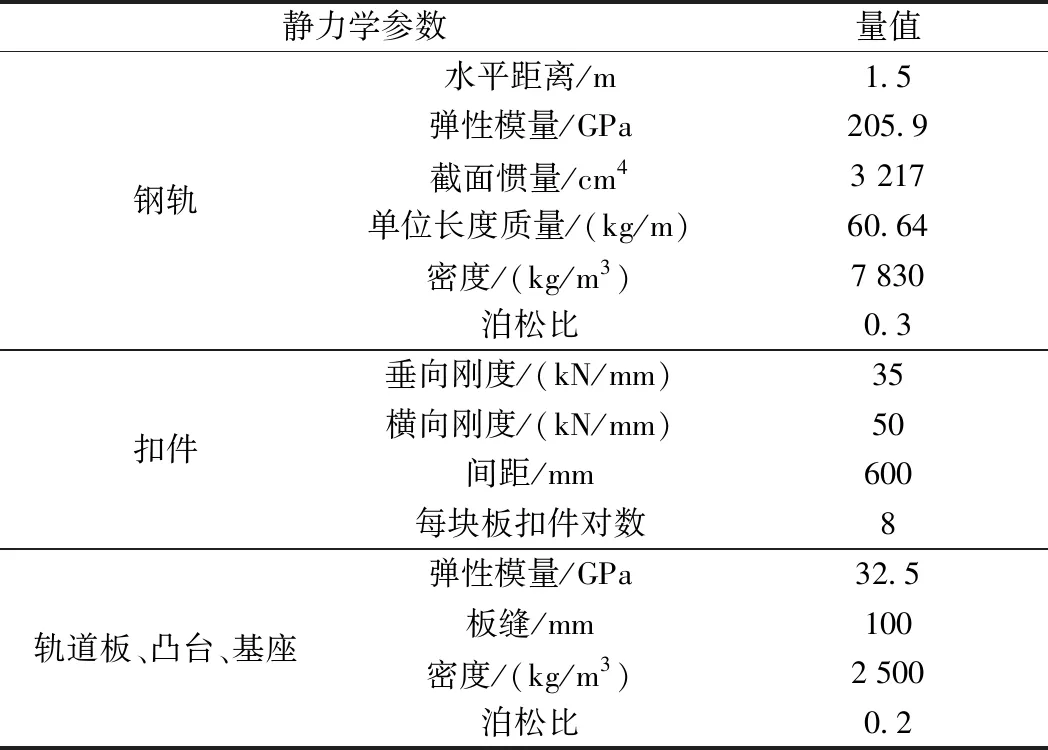

本文模型中计算参数结合文献[10]和GB 50010—2010《混凝土结构设计规范》等确定,具体量值如表1所示。

以地铁B型车为例,计算荷载参数依据文献[11]中相关参数,地铁B型车轴重120 kN,固定轴距为2.3 m,考虑轨道板结构设计的最不利荷载,垂向荷载取为3倍静轮重,即180 kN,横向荷载取为0.8倍轮重,即48 kN[12],经过验算发现荷载位于凸台正上方时对限位结构受力最为不利,2种方案有限元模型及加载位置如图2所示。对于发生沉降后的结构需考虑填充结构层后对轨道结构的安全性进行分析,其中填充层的厚度取为60 mm,弹性模量取为1 GPa[13-15]。

表1 轨道结构模型计算参数

图2 轨道板有限元模型加载示意

3 有限元计算及结果分析

3.1 计算工况

本文提出的2种无砟轨道结构形式与以往的轨道结构形式受力不同,2种结构最主要的区别在于限位结构不同,因此限位结构作为薄弱环节成为设计的关键。

在直线地段,轨道结构主要受到垂向列车荷载;在曲线地段,轨道结构受横向力和垂向力共同作用。由于2种方案限位方式不同,因此分别对2种方案直、曲线段有无填充层进行安全性分析,具体计算工况见表2。

表2 计算工况

3.2 无填充时轨道结构安全性分析3.2.1 直线段受力分析

在正常情况下,对2种方案在直线段的受力情况进行安全性分析,其中基座的拉压应力云图如图3所示,基座的最大应力及钢轨最大位移如表3所示。

图3 无填充时直线段底座应力

表3 无填充时2种方案直线段受力情况

由图3及表3可知,在直线段没有填充结构层时2种方案基座最大拉应力分别为0.041,0.042 MPa,基座的最大压应力分别为0.329,0.306 MPa。在直线地段,轨道结构主要受到垂向列车荷载,2种结构在垂直方向受力相似。2种方案钢轨最大位移分别为1.991,1.988 mm,可以得知2种结构对钢轨位移影响较小。

3.2.2 曲线段安全性分析

在正常情况下,对2种方案在曲线段的受力情况进行安全性分析,限位结构拉压应力云图如图4所示,最大应力及钢轨最大位移如表4所示。

图4 无填充时曲线段限位结构应力

由图4及表4可知,在曲线段没有填充层结构层时,2种方案限位结构所受拉压应力均在承载能力范围内,其中最大拉应力分别为0.1,0.375 MPa,可以得知限位结构对于承担横向力起到重要作用。2种方案钢轨的最大位移分别为2.440,2.438 mm可以得知2种结构对钢轨位移影响较小。

表4 无填充时2种方案曲线段受力

3.3 填充后轨道结构安全性分析3.3.1 直线段受力分析

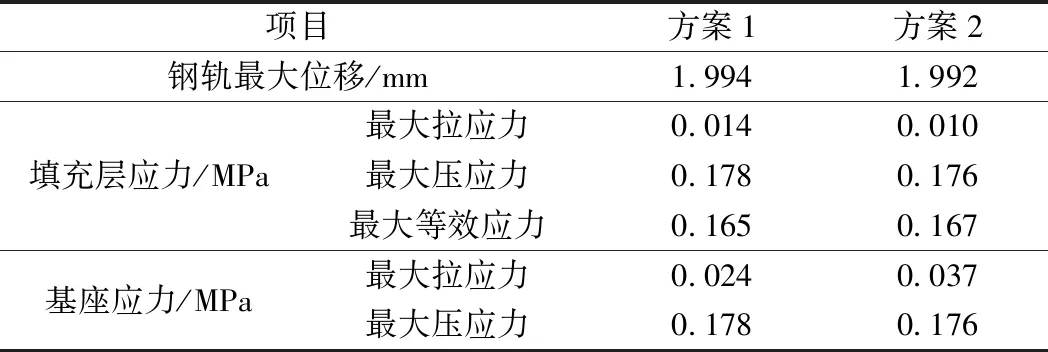

在发生沉降进行修复后,对2种方案在直线段的受力情况进行安全性分析,其中填充层的等效应力云图如图5所示,填充层、基座的最大应力及钢轨最大位移如表5所示。

图5 填充后直线段填充层等效应力

表5 填充后2种方案直线段受力

由图5及表5可知,在直线段填充厚60 mm结构层后,原来由基座承受的应力现在由填充结构层和基座共同承担,分担了传至底座板的应力,填充结构层后对基座受力有利。2种方案基座最大拉应力分别减小至0.024,0.037 MPa,最大压应力分别减小至0.178,0.176 MPa,填充层承受最大拉应力分别为0.014,0.01 MPa,最大压应力分别为0.178,0.176 MPa,均在其可承受荷载范围内。2种方案钢轨最大位移分别为1.994,1.992 mm,可以得知2种结构对钢轨位移影响较小。

3.3.2 曲线段受力分析

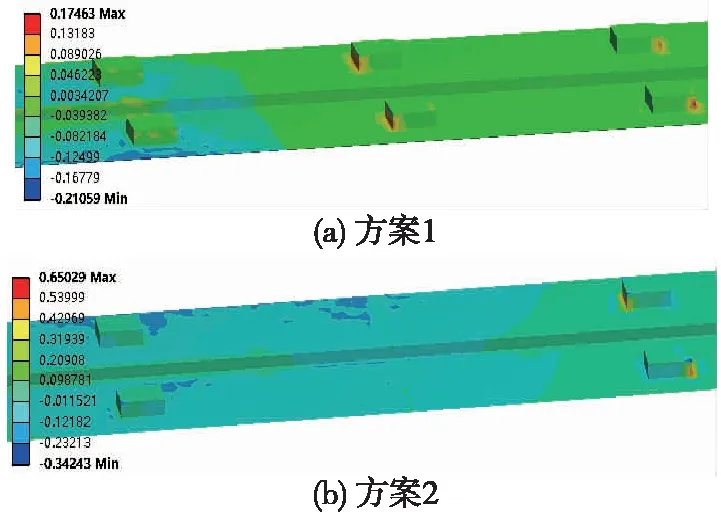

在发生沉降进行修复后,对2种方案在曲线段的受力情况进行安全性分析,其中限位结构的应力云图如图6所示,填充层、限位结构的最大应力及钢轨最大位移如表6所示。

图6 填充后曲线段限位结构应力

表6 填充后2种方案曲线段受力

由图6及表6可知,在曲线段填充结构层后受力均增大,其中方案1最大拉应力为0.174 MPa,方案2限位结构最大拉应力0.65 MPa,所以说,填充结构层后对结构受力来说更为不利,成为结构安全性检算的关键。方案1、方案2填充层所受最大等效受力较小,分别为0.232,0.198 MPa,应力均在填充层可承受范围内。2种方案钢轨最大位移分别为2.593,2.792 mm,可以得知2种结构对钢轨位移影响较小。

3.4 限位结构安全性分析

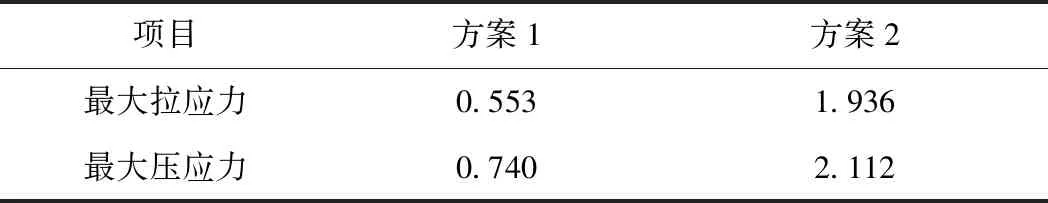

由于限位结构主要承受水平力,为了进一步探究限位方式对轨道结构的影响,考虑在最不利情况下仅受横向力作用时,对2种方案在填充后进行受力分析更加突出2种方案的受力区别。其中限位结构的应力云图如图7所示,最大应力如表7所示。

图7 填充后仅受横向力限位结构受力

由图7及表7可知,仅在横向力作用下对2种方案考虑最不利情况进行受力分析可知,填充60 mm厚结构层后,方案1最大拉应力为0.533 MPa,方案2最大拉应力已超出限位结构的承载能力1.71 MPa,说明限位结构对于横向力分担的重要性。在需要进行水平限位的轨道结构中因重视限位结构的设置,其对于保证轨道结构的安全性具有重要的意义。

表7 填充后2种方案仅受横向力时限位结构受力 MPa

4 结论

在引进、消化吸收国外无砟轨道结构的基础上,分析了2种针对地铁沉降地段的易修复板式无砟轨道形式,其主要区别在于限位结构的不同,其中方案1为板下设置4处限位凸台,方案2为板下设置2处限位凸台。结论如下。

(1)针对富水软土地区的城市轨道交通工程,本文的易修复板式无砟轨道采用中心排水沟,能更好地适应现场实际环境的大流量排水需求,且轨道板中顶升预埋件结构能够在出现路基较大沉降后的地铁天窗时间内对其进行快速填充修复,可有效提高施工维护效率。

(2)在正常无填充情况下,2种结构设计方案均能满足轨道结构安全设计要求。发生沉降进行填充修复后,直、曲线段在列车荷载作用下对钢轨位移影响较小,但曲线段处横向荷载对限位结构受力影响显著增大。在相同大沉降填充条件下,从限位结构受力方面来看,板下4凸台方案明显小于板下2凸台方案。因此,限位结构安全性检算是填充修护轨道设计的关键。

(3)在进行地铁易修复板式无砟轨道结构设计时,应结合实际工程应用的特点开展工作,确保在最不利荷载工况下单块轨道板范围内限位结构受力的对称均匀,且尽量避免在长期使用条件下对轨道板的横向稳定性产生不利影响,进而导致轨道结构的整体安全性及耐久性问题。

综上,地铁沉降地段易修复板式无砟轨道限位推荐采用板下设置4凸台的设计方案。