铁路跨度132 m简支钢桁梁跨越既有铁路转体施工关键技术及应用

姚 杰

(中国铁路乌鲁木齐局集团有限公司,乌鲁木齐 830001)

引言

近年来,随着我国铁路建设的快速推进,新建铁路跨越既有运营线路的情况越来越多,新建铁路桥梁的施工会对既有铁路运营产生干扰,存在较大的安全风险。为了解决既有线运营和新建桥梁施工之间的矛盾冲突,大量的跨线桥采用了转体法施工。对于预应力混凝土连续梁桥,采用在线路两侧平行搭设施工平台,现浇施工梁体混凝土,采用墩顶[1]或墩底转体[2],转体就位后现浇跨中合龙段,并进行预应力张拉,实现梁体整体跨越。目前国内对预应力混凝土连续梁桥的转体施工积累了较丰富的经验,但对于单孔大跨度简支钢桁梁桥的转体施工技术和应用,国内工程实例较少。现结合集包铁路增建第二双线古城湾特大桥1孔132 m简支钢桁梁桥的无平衡重墩顶平转施工方法,阐述该桥的关键技术,为其他类似桥梁的转体施工提供借鉴。

1 工程概况

集包铁路增建第二双线古城湾特大桥位于包头市东河区,设计时速200 km,于DK796+030处与既有铁路京包线相交,斜交角度13°。桥梁位于R=4 000 m的平面曲线上,主桥采用平分中矢布置[3]。既有京包线集宁至包头段,属于电气化复线铁路,是内蒙古地区煤炭运输的重要通道,交通繁忙,列车密度大,施工区间每天开行客、货列车120对,列车过车频率平均为6 min/列。施工过程中应尽量减小对既有营业线正常运营的影响。

新建桥梁与既有线夹角仅13°,若采用混凝土连续梁方案,线路高程需抬升较高,且转体吨位大,施工风险高。通过对工程造价及施工风险等方案的综合比较,设计推荐采用1孔132 m简支钢桁梁跨越[3-4]。

桥梁主桁采用无竖杆平行弦三角桁架下承式道砟桥面钢桁梁,桁高16 m,节间长度12 m,主桁中心距13 m,钢结构质量2 460 t;桥面采用钢混叠合结构,桥面板采用RPC预制板,通过湿接缝、剪力钉固定[5]。

钢桁梁24号、25号主墩采用矩形桥墩,横向14 m,纵向4 m。承台纵向11 m,横向14.6 m,厚3 m。基础采用12根φ1.5 m的钻孔桩,桩长均为83 m。承台边缘与既有京包线钢轨最近距离仅3.2 m。

2 施工方案比选

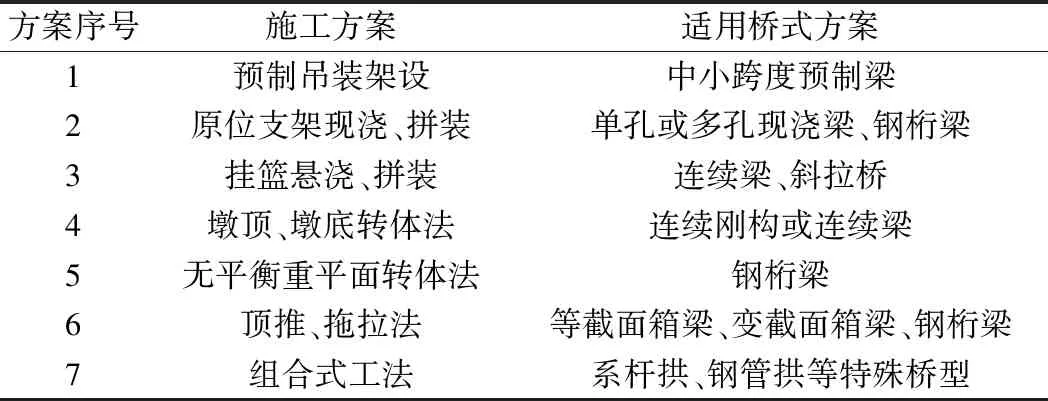

上跨铁路营运线桥梁设计及施工方案的确定应根据造价、工期、安全、环境等多方面因素综合确定,尤其充分考虑对铁路运营的影响[6]。具体施工方案应根据现场施工条件结合桥式方案、工程造价等因素综合确定。常见跨线桥施工方案如表1所示。

表1 常见上跨铁路营运线施工方案

结合本桥桥跨布置及桥式特点,可采用的施工工法有原位支架拼装、拖拉或顶推架设以及无平衡重平面转体3种方法,具体比较如下。

方案1:原位支架法拼装方案

原位支架法拼装方案需在京包线上下行间及线路两侧安装支架,在支架上拼装钢桁梁,影响范围长度约100 m。该方案不仅对京包铁路行车干扰大,而且施工安全风险及隐患也很大。

方案2:拖拉法或顶推法架设方案[7]

现场场地受限,无法在既有线间设置临时支墩。且需设置前后导梁。拖拉或顶推距离为导梁和主梁的总长度,顶推时间超过20 h,施工过程对既有线运营影响大、时间长。

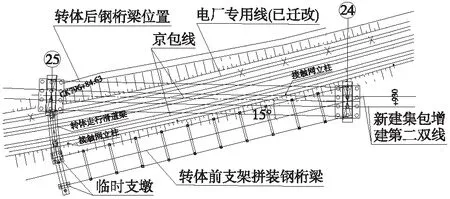

方案3:无平衡重平面转体就位方案

在铁路营业线一侧先架设临时支墩,拼装钢桁梁,后在营业铁路上先期搭设转体走行滑道梁,再由多组液压设备顶推平转就位[8]。

基于工程特点,经过参建各方与桥梁专家多次对施工方案进行论证、研讨和评审,最终确定采用“旋转桥轴线沿铁路线支架法高位拼装钢桁梁,无平衡重平面转体就位”的施工方案。该法相对于其他方案对铁路的影响最小,施工风险较低。

3 转体施工关键技术研究

古城湾特大桥采用1孔132 m简支钢桁梁跨越既有京包铁路,为当时国内铁路简支钢桁梁跨度之最,同时也是无平衡重平转施工的最大规模钢结构桥梁,施工技术难度大,施工控制精度高。

在整个平面转体的过程中,转体系统的成功设计与安装至关重要。转体系统主要包括临时定位转轴、滑道梁、撑脚、顶推走行机构等,其中顶推走行机构由滑船、滑槽、顶推液压油缸、顶推反力装置等组成[9-11]。见图1。

图1 钢桁梁转体平面布置

3.1 定位转轴

定位转轴由芯管和套管组成,布置于24号墩顶。芯管采用φ74 cm的钢管填芯混凝土圆柱。套管外径φ80 cm,壁厚2 cm。二者间隙2 cm,填塞黄油。

3.2 滑道梁

跨既有铁路转体走行滑道梁采用简支钢箱梁,因受施工条件和空间的影响,滑道梁设计为单箱双室一跨整体式结构,计算跨径18.35 m,钢梁全长19.4 m,梁高2 m,采用整体吊装施工。滑道梁一端支在25号墩上,一端支在钢桁梁预拼临时墩盖梁上,并在既有铁路两侧布置两个临时墩支撑钢滑道梁。见图2。

图2 滑道梁布置

3.3 滑船

滑船安装于钢梁支座位置,由钢垫块和MGE滑板组成。钢垫块采用7榀I32b型钢拖梁和钢板焊接而成。滑板采用MGE高分子材料,允许承压强度15 MPa,摩擦系数0.06。

3.4 滑槽及滑道

滑船在滑道内走行,滑道按走行轨迹制作成弧形结构,两侧设置侧挡限位,焊接于滑道梁上。滑槽采用不锈钢复合板作为滑道面,滑道宽1 260 mm;每隔300 mm设置1道加劲板,每隔900 mm设置1道反力牛腿。

3.5 顶推液压油缸

转体采用水平顶推机构顶推走行,根据计算完成转体顶推的千斤顶顶推力为1 196 kN,为保证顶推工作的顺利进行,故选用2 000 kN单作用液压油缸施加顶推力。

3.6 顶推反力装置

顶推反力装置由1道2I40型钢分配梁和反力牛腿组成。反力牛腿每90 cm设置1对,焊接固定在滑道两侧。反力装置焊接在滑槽基座钢板上。滑道布置见图3。

图3 滑道布置

4 转体施工步骤

钢梁拼装完毕,转盘、千斤顶、落梁设施等经安装和调试满足施工要求后,在相关部门批准的时间内实施本桥钢梁转体架设施工。

(1)转体施工步骤1:钢梁靠近滑道梁

根据计算所需的顶推力,安装千斤顶。利用千斤顶使钢梁慢慢靠近下滑道。

(2)转体施工步骤2:钢梁顶推上滑道梁

在千斤顶作用下钢梁在滑道上缓慢行走,滑道纠偏小组根据测量监控小组对钢梁偏移情况的不间断实时通报,通过千斤顶来调整拖船及钢梁行走方向,缓慢将钢梁顶推上滑道梁。

(3)转体施工步骤3:钢梁转体就位

钢梁走上25号主墩下滑道后,千斤顶应间断性地“点动”顶推,以使钢梁准确到位。钢梁就位后,在梁体两侧采用钢楔子楔紧钢桁,防止钢梁移位。

(4)转体施工步骤4:落梁施工

落梁采用钢支墩配合大吨位千斤顶(采用4台10 000 kN预应力施工用千斤顶)进行。每个墩顶上设置4个支墩,两个支座上各设置1个,横梁底面靠近支座顶梁处各设置1个。支座上钢支墩称为主支墩,横梁下的钢支墩称为副支墩,千斤顶放置在副支墩上。

落梁时两端交替进行,即一端落下一段,然后落另一端,不能两端同时落梁。为保证落梁安全,每次落梁不超过20 cm。

5 安全防护措施及现场施工组织

考虑到钢桁梁紧邻既有线拼装,拼装高度高,在钢桁梁靠近铁路侧设置φ480 mm×10 mm钢管立柱并挂设密目安全网封闭防护,吊装设备均位于外侧。为防止滑道梁上设备及施工人员掉落,滑道梁侧面设置钢管立柱并挂设密目安全网防护。见图4。

图4 钢桁梁高位拼装

为加强施工生产安全管理,施工前成立专门的安全组织机构,责任到人。制定详细的施工组织设计和

安全组织方案,并提前给铁路相关部门上报各工序的施工计划及安全保障措施,经批准后才能施工[12]。

古城湾特大桥钢桁梁于2010年9月16日开始进行拼装,于2010年12月7日成功完成转体施工。转体总工期不到3个月。施工中,仅封锁既有铁路6次,分别为:①吊装跨线的转体走行轨道梁1次,封锁时间为60 min;②安装轨道梁上滑道2次,每次封锁时间为45 min;③转体封锁2次,每次封锁时间为120 min,比计划时间节省120 min;④拆除滑道梁1次,封锁时间为90 min;合计铁路停运时间为6.0 h。转体走行长度约36 m,转体过程中转轴、滑道梁、顶推走行机构、钢桁梁等各构件受力指标正常。

6 结语

作为全线控制性工程之一的古城湾大桥主桥顺利贯通,为全线提前竣工创造了有利条件。该桥采用的无平衡重平面转体法,无需称重配重,施工技术要求明晰,施工步骤便捷。其转体成功证明大跨度简支钢桁梁小角度跨越既有铁路营业线采用无平衡重平面转体法,能够加快施工工期,有效缩减封锁线路的次数与封锁时长,最大限度地降低施工对营业线运营的影响,有利于行车组织,可充分发挥运营效益,直接、间接经济效益与社会效益明显。