基于DSP的数控XY工作台同步触发测控系统

杨洪涛 顾嘉辉 江 磊 李 莉

(安徽理工大学机械工程学院,淮南 232001)

1 引 言

数控XY工作台是在机测量系统的重要组成部分,其定位误差直接影响在机测量系统的测量精度,必须建立考虑温度、运动速度、X/Y坐标位置影响因素在内的工作台误差补偿模型,进行有效补偿,才能提高其定位精度[1,2]。为了开展有效的误差补偿验证实验,必须设计测控系统对XY工作台的温度、运动速度和光栅读数值(X/Y坐标)进行实时同步采集,与位移标准量进行同步触发比对[3]。近年来不少学者对机床的单个误差影响因素,研制了相应的测量电路,如文献[4]设计了基于PT100温度传感器和PCI8310数据采集卡的机床多通道温度采集系统[4]。文献[5]设计了基于Arduino Uno和数字温度传感器DS18B20的数控机床温度测量系统[5]。文献[6]利用PCI-9118采集卡和热电偶对数控铣削温度进行采集[6]。文献[7]利用DSP实现光栅尺的鉴相和计数测量[7]。文献[8]应用DSP对光栅尺信号进行接收和处理,来提高二维运动机构的精度[8]。文献[9]利用可编程逻辑器PLD和单片机AT89S52实现了光栅信号的细分辨向和信号采集[9]。文献[10]利用DSP实现了绝对式光电编码器的电机转速测量[10]。但以上测量系统都是单独测量某个工作台误差影响因素,无法实现多影响因素同步实时采集和工作台光栅与位移标准量同步触发,因此本文根据数控XY工作台相关性误差验证实验要求,采用DSP为主控芯片,利用PT100温度传感器、光栅尺、编码器等传感元件,应用光栅尺测量工作台移动位移,以高精度电感测微仪为位移标准量,设计测控系统,实现温度、运动速度的实时采集、X/Y坐标位置(光栅尺)和位移标准量的同步触发采样比对,验证XY工作台的定位误差补偿效果。

2 数控XY工作台相关性误差试验装置结构组成与工作原理

本文设计的数控XY工作台相关性误差验证实验装置如图1所示,由PT100温度传感器、工作台面、龙门支架、挡板、电感测微仪、带编码器的伺服电机、联轴器、光栅尺、导轨、底座、滚珠丝杠、外围电路、DSP构成,整体由光具座支撑。

XY工作台运动由电控柜、运动控制器、伺服电机驱动器控制,通过上位机编程驱动伺服电机,带动工作台面实现X、Y方向的移动。为开展有效的工作台误差补偿验证试验,在原工作台基础上集成了8路温度采集、2路编码器速度采集、X/Y光栅读数值采集(X/Y坐标)和电感测微仪同步触发的测控系统。该系统不仅能对运动工作台的温度、速度、坐标进行实时同步采集,而且能以电感测微仪到达预设位移量时的信号,触发光栅尺同步计数,以电感测微仪位移量为标准量,与光栅尺移动量进行同步比对,验证利用不同影响因素影响下的误差补偿后的工作台定位精度。

图1 试验装置结构示意图

3 硬件电路设计

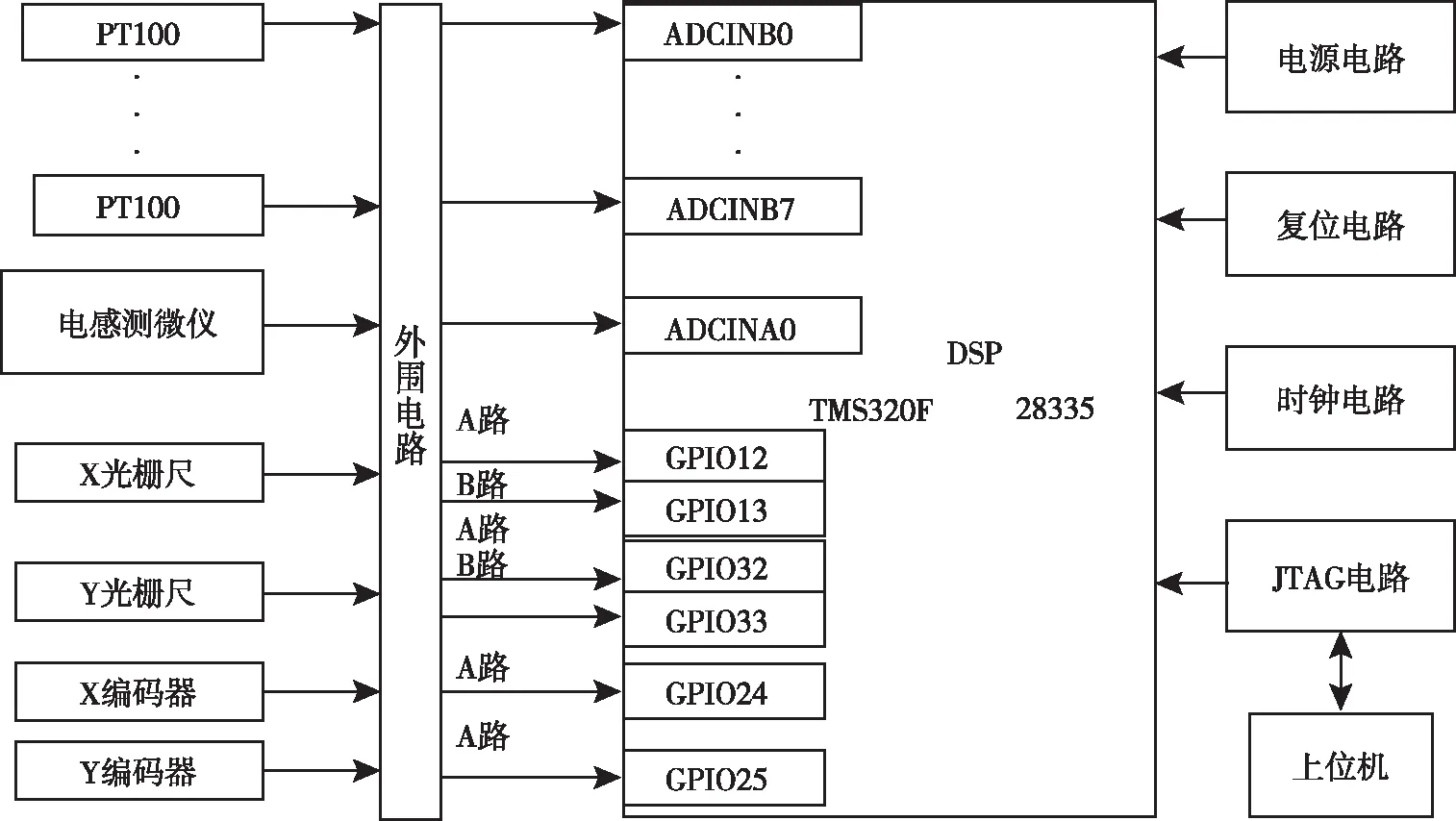

除了工作台运动控制电路,本文设计的实验平台同步触发测控硬件电路由温度测量电路、光栅尺测量电路、编码器测量电路和电感测微仪触发电路组成,整个测控系统主控芯片采用TMS320F28335 DSP(以下简称F28335)。

3.1 测控电路

各种传感器测控电路与F28335硬件连接图如图2所示,电感测微仪触发电路通过外围电路与F28335的ADCINA0相连,通过DSP的片内外设ADC实现触发信号采集。8路PT100温度传感器通过外围电路与F28335的ADCINB0~ADCINB7相连,因为XY工作台温度变化缓慢,所以共用片内外设ADC对温度同步采集影响不大。绝对式光栅尺通过外围电路转化将差分信号变成单端信号,X、Y光栅各自产生两路A、B信号分别与F28335的GPIO12、GPIO13、GPIO32、GPIO33相连,通过外部中断的方式进行光栅信号采集。2路编码器信号通过外围电路与F28335的GPIO24、GPIO25相连,利用DSP的eCAP模块实现工作台移动速度采集。

图2 测控系统连接图

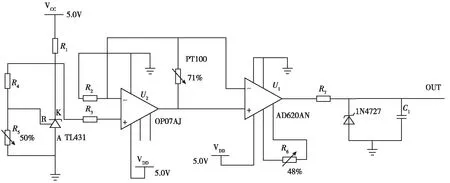

3.2 温度测量电路

单通道温度测量电路如图3所示,通过TL431可控精密稳压源和OP07军用运算放大器构成恒流源,为增强抗干扰性,通过后级仪表放大器AD620对电压信号进行放大,设定0℃时OUT端的输出电压为1V。另外,为避免误操作对后级器件的损坏,设计了限压电路,将电压限制在3V以下,以此来保护F28335的ADC,外围电路中的OUT分别与F28335的ADCINB0~ADCINB7相连。

图3 单通道温度测量电路

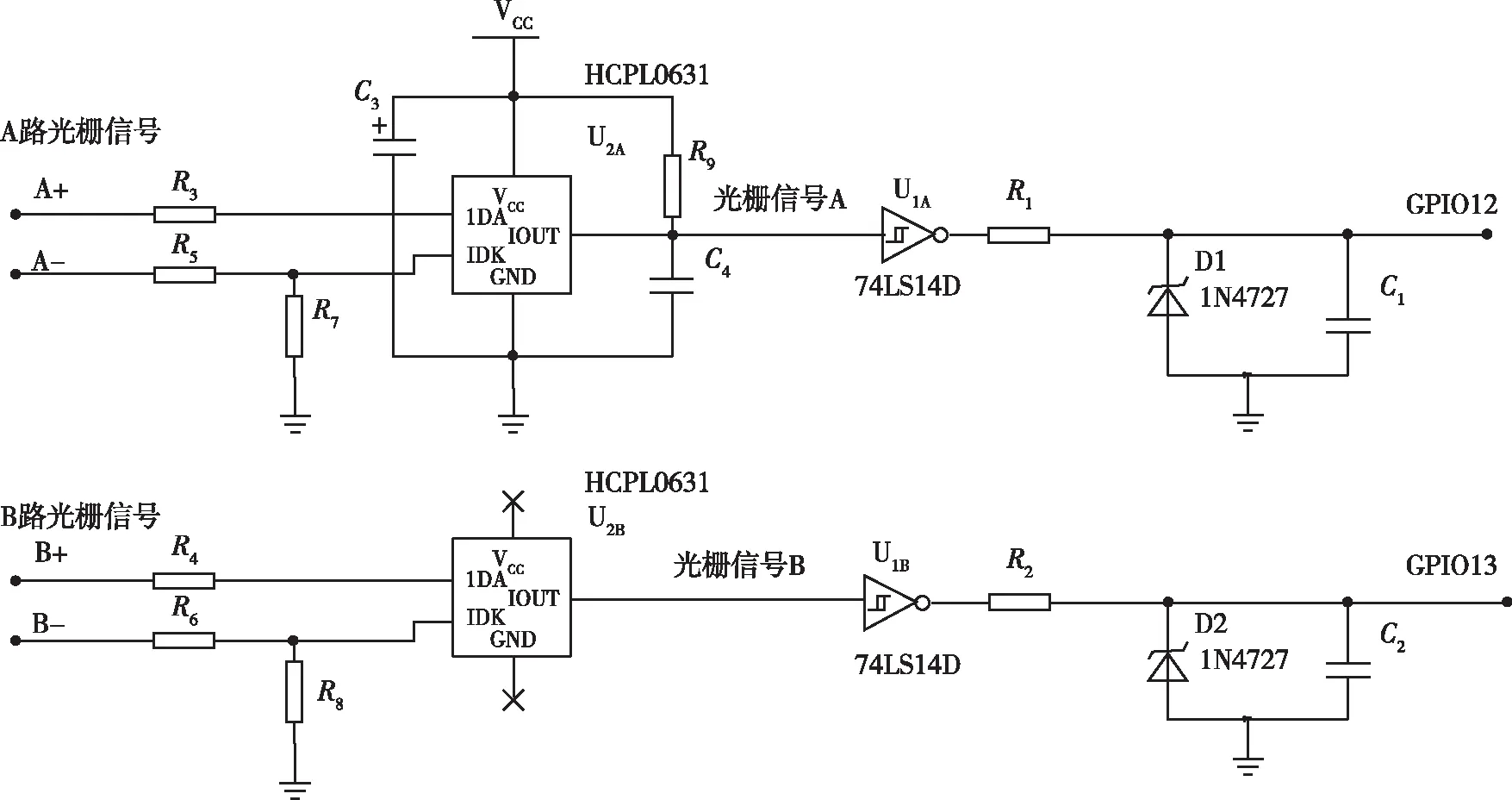

3.3 光栅尺测量电路

光栅尺测量硬件电路图如图4所示。光栅外部接口通过高速光耦HCPL0631将绝对式光栅尺的差分信号转换成两路单端的TTL信号,利用74LS14施密特触发器对TTL信号进行滤波整形。为保护后级DSP不受损,采用限压电路将TTL幅值限制在3V,X光栅的外部接口A+、A-、B+、B-依次与光栅采集电路的A+、A-、B+、B-相连,输出端与F28335的GPIO12、13口相连,Y光栅采集外围电路与F28335的GPIO32、33相连。

图4 X光栅尺测量电路

3.4 电感测微仪触发电路

电感测微仪采用基恩士GT2-P12K电感测微仪测头和GT2-71MCN放大器,放大器自带两个模拟量输出接口。当测微仪测头移动时,可以输出相应的(4~20)mA线性化电流,利用这一特性对电感测微仪进行改造来触发光栅采集脉冲。本文设计的电感测微仪触发电路如图5所示,测微仪的两路模拟量通过IN0和IN1输入,经过滤波后输入到100Ω的采样电阻R1两端,将R1两端的输出OUT0和GND分别与F28335的ADC的ADCINA0和GND相连。

图5 电感测微仪触发电路

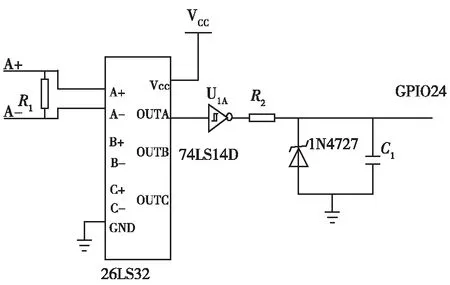

3.5 编码器电路

编码器电路如图6所示。伺服电机驱动器能够输出编码器的差分信号(A+、A-),通过AM26LS32将差分转换为单端信号,利用74LS14施密特触发器对信号进行滤波整形,为保护片内外设,采用限压电路将信号幅值限制在3V,输出端与F28335的GPIO24相连,Y轴编码器输出端与GPIO25相连。

图6 X编码器测量电路

4 软件设计

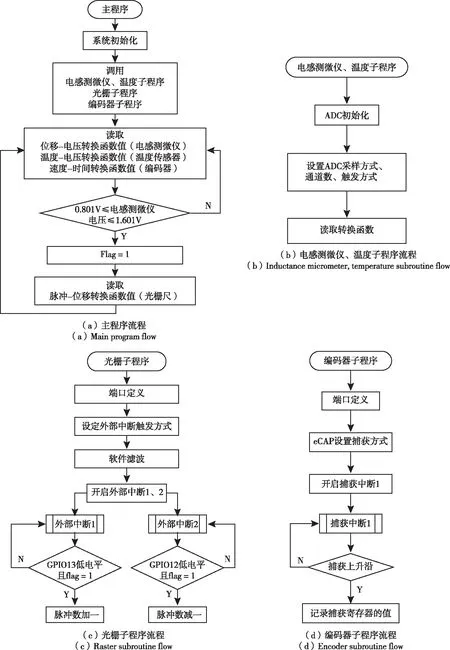

测控系统软件设计和数据实时显示是通过CCS6.1.3集成开发环境实现,整个软件由主程序和三个子程序组成,测控系统的程序流程图如图7所示。

图7 程序流程图

4.1 主程序

主程序包括系统初始化、调用各个子程序、读取各转换函数值。

4.2 电感测微仪与温度子程序

将电感测微仪4mA和20mA时位移的上下限分别设置为0mm和12mm,由此可得100Ω采样电阻两端的理想电压表达式为

(1)

式中:W——测微仪示值。

由于环境因素、电子元器件本身精度等影响,实际电感测微仪的触发算法关系模型,是利用万用表测量电感测微仪移动时采样电阻的输出电压值建立,如公式(2)所示。

(2)

当测微仪示值分别为3mm和9mm时,电压表测得其输出电压分别为0.801V和1.601V。F28335的内部ADC是12位分辨率,其采样端口的输入电压为3V,由此可得其转换分辨率约为0.7326mV。通过与子程序的ADC采集量比对,判断当电压值大于等于0.801V(实际ADC采得值约为0.80146V)时,标志位flag置1,启动光栅子程序采集脉冲;当ADC电压值大于1.601V(实际采得值约为1.60146V)时,标志位flag清0,停止光栅子程序采集脉冲。

图8 PT100温度与电压拟合图

XY工作台热源温度在四季中的变化范围为(10~40)℃,因此将采样标定的温度定为(0~50)℃,查阅PT100分度表可知其阻值的变化范围为(100~119.397)Ω。利用200Ω精密可调电位器代替PT100,并结合万用表对温度测量电路在(0~50)℃每隔5℃进行一次数据标定,结果用MATLAB拟合,得到拟合曲线如图8所示,电压与温度关系式为

T=291.1203×U-291.1037

(3)

式中:T——温度。

将测量值与拟合曲线作残差,得到5℃时残差最大约为0.326℃。为提高温度信号的稳定性,编写了多次采集求平均值的温度采集算法。

4.3 光栅子程序

光栅辨向通过外部中断内判断高低电平实现。光栅的差分信号通过光栅采集外围电路得到A、B两个单端信号,当工作台正向运动时,A相脉冲超前B相脉冲90°,程序通过A相上升沿进入外部中断1,B相每次为低电平就进行计数加一;反向运动时,A相脉冲滞后B相脉冲90°,程序通过B相上升沿进入外部中断2,A相每次为低电平就进行计数减一,由此实现脉冲辨向计数。

4.4 编码器子程序

数控机床在机测量系统的触测速度在3mm/s以内,因此本文将XY工作台的测量速度定为(1~3)mm/s,伺服驱动器每输出10000脉冲使得工作台运动5mm,编码器转一圈,由此可获得编码器的脉冲频率为(2~6)kHz。为实时获取工作台的运动速度,本文采用F28335的eCAP模块捕获编码器的A相脉冲信号,通过差分捕获的方式获取计数器的值并将其保存在相应的寄存器中,其算法为4次捕获后进中断求平均值。

5 试验与数据分析

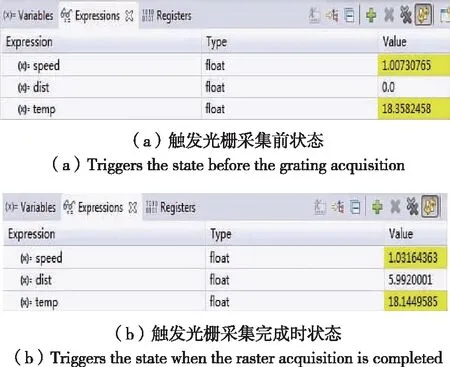

本文利用温度传感器、光栅尺、编码器、电感测微仪和研制的数控XY工作台搭建如图9所示的实验装置,进行温度、速度实时采集和工作台移动距离同步触发比对实验,测量得到的工作台在同步触发前和触发后的数据如图10所示,其中speed代表速度,mm/s;dist代表触发期间光栅移动的距离,mm;temp代表温度,℃。进行试验时,通过上位机1设置工作台的运动速度为1mm/s,运动距离为11mm,电感测微仪触发距离设置为3mm和9mm。根据图10(a)可知,工作台触发前运动速度为1.007mm/s,温度为18.358℃,光栅移动距离为0mm。根据图10(b)可知,工作台触发完成时的运动速度为1.031mm/s,温度为18.145℃,光栅移动距离为5.992mm,与电感测微仪行程相差0.008mm。

图9 数据采集试验装置

图10 试验数据

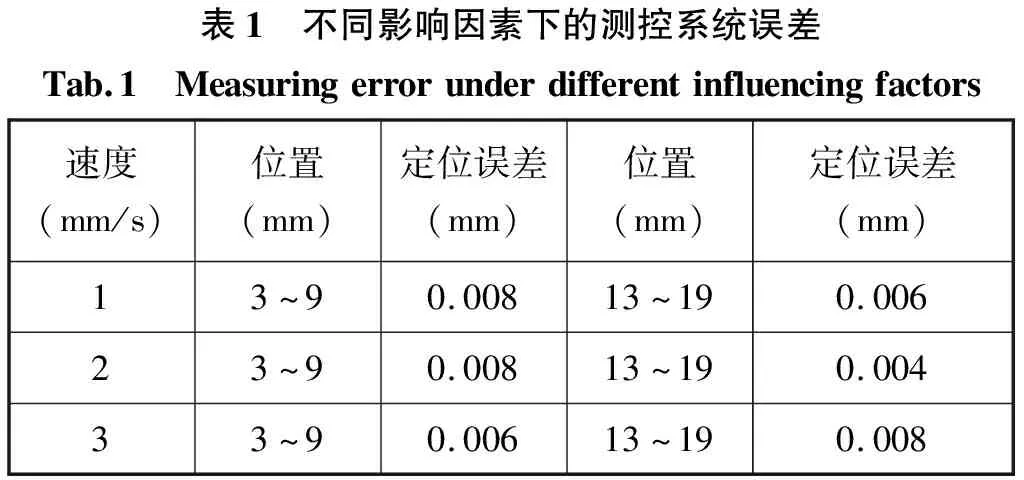

由于工作台的定位误差受温度、运动速度和坐标位置的影响,因此必须分析这些影响因素对本文设计的同步触发测控系统的测控精度的影响。由于工作台体积较大,不能放入现有的温控箱中,所以暂时无法实现温度调节功能。本文仅考虑运动速度和X向坐标位置对测控系统测控精度的影响,其中坐标位置选取距X轴距离原点处(3~9)mm和(13~19)mm两段,运动速度选择1mm/s、2mm/s和3mm/s,按照上面实验步骤开展比对实验,得到的两个坐标位置、三种运动速度下的测控系统误差(光栅与电感测微仪差值)如表1所示。同时在3mm~9mm坐标位置、3mm/s运动速度下开展3次重复实验,得到的测控系统误差如表2所示。

表1 不同影响因素下的测控系统误差Tab.1 Measuringerrorunderdifferentinfluencingfactors速度(mm/s)位置(mm)定位误差(mm)位置(mm)定位误差(mm)13^90.00813^190.00623^90.00813^190.00433^90.00613^190.008

表2 同一运动速度下测控系统重复性误差Tab.2 Measuringrepeatabilityerrorinthesamemovingvelocity速度(mm/s)位置(mm)定位误差(mm)33^90.00633^90.00633^90.006

从上述实验结果分析可知,在不同运动速度下,不同X轴位置测控系统误差最大不超过0.008mm。同一运动速度下,不同X轴位置测控系统误差变化不超过0.004mm。在同一X轴位置段和同一运动速度下,测控系统误差重复性为0mm。因此本文设计的测控系统能实现数控XY工作台温度、运动速度实时采集,光栅读数值(X/Y坐标)与电感测微仪实时同步采集和比对,用于验证利用不同影响因素影响下的误差补偿后的工作台定位精度。同时可以利用精密夹具调节电感测微仪运动方向,减小电感测微仪与工作台及光栅尺的运动方向之间的小角度误差,进而减小测控系统误差,实现更精确的测量。

6 结束语

本文分析了数控XY工作台相关性误差实验装置所用的同步触发测控系统工作原理,设计了能够实现工作台运动速度、温度实时采集、光栅尺和电感测微仪同步触发读数的硬件电路,编制了相应的测控软件。

本文搭建了实际实验装置,进行了编码器、PT100实时采集实验,和应用电感测微仪预设位移信号实时触发采集光栅尺示值及工作台位移值比对实验,同时进行了不同影响因素下的同步触发测控系统测量误差和测量重复性误差实验。实验结果表明,所设计的同步触发测控系统测量误差小,重复性好,可以实现预设目标,用于不同影响因素下的数控XY工作台位移量与标准量的比对,验证工作台误差补偿效果。