真空脱气对粉末冶金Ti2AlNb合金力学性能的影响

吴 杰,姚利盼,卢正冠,李一平,崔潇潇,徐 磊

(1. 中国科学院金属研究所,辽宁 沈阳 110016)(2. 中国航发四川燃气涡轮研究院,四川 成都 610500)

近年来,随着航空工业的发展,轻质高强Ti2AlNb合金成为国内外先进航空发动机复杂构件的优选材料之一[1-3]。航空发动机复杂构件通常采用精密铸造或锻造+机加工工艺成形。Ti2AlNb合金的合金化程度高(高熔点Nb元素质量分数超过40%),化学活性强,几乎能与所有坩埚材料发生反应,精密铸造难度极大,而且冶金缺陷会随机出现,对模壳的制备、稳定性控制、料浆寿命、导热性控制提出了巨大挑战。若利用分体锻造—数控加工—焊接工艺制造Ti2AlNb合金复杂构件,一方面,内部型腔的焊瘤无法彻底去除,会影响气动效率;另一方面,由于焊缝与母材的显微组织和综合力学性能存在差异,会造成组件安全系数降低[4-6]。粉末冶金近净成形又称“粉末铸造”,在欧美等地被称为“精密铸造”的升级版,能够彻底解决精密铸造存在的缩孔、疏松、成分偏析等技术难题以及锻件焊接困难等诸多问题[7-9]。

目前,对粉末冶金工艺制备Ti2AlNb合金的研究主要集中在热等静压工艺参数(时间、温度、压力)、后续热处理制度对材料性能的影响等方面,而针对粉体材料本身特性对粉末合金性能影响的研究较少,比如材料表面状态、粉体本身质量等[10,11]。Ti2AlNb粉末既可以用于有缺陷铸件的补焊,也可以采用先进的材料制备技术如机械合金化、粉末热等静压、放电离子烧结、自蔓延高温合成、增材制造等方法将其制备成块体材料。粉末的化学成分、几何形态特性、粒度分布、流动性、表面性能等基本特性会显著影响块体材料的服役性能。粉末冶金近净成形过程中,粉末在制备、转运、存储、填充和封装时不可避免的会接触氧气、氮气和水汽,从而造成预合金粉末间隙元素(如O、N和H)含量增加,而粉末冶金钛合金综合力学性能受这些间隙元素影响显著。为此,采用真空脱气及不脱气这2种工艺制备了粉末冶金Ti2AlNb合金,分析了真空脱气对粉末冶金Ti2AlNb合金拉伸性能及持久寿命的影响,研究结果对于适当控制粉末预处理制度,保证热等静压构件组织和性能的一致性具有重要的工程应用参考价值。

1 实 验

采用无坩埚感应熔炼超声气体雾化法(electrode induction melting gas atomization, EIGA)制备Ti-22Al-24Nb-0.5Mo(原子分数,x/%)预合金粉末。在大气环境中将Ti2AlNb预合金粉末装入2组圆柱形低碳钢包套内,一组经过填充、振实、真空脱气和封焊等过程得到热等静压坯料,另外一组经过填充、振实和封焊等过程得到热等静压坯料[7-8]。真空加热脱气制度为:室温/2 h→150 ℃/2 h→400 ℃/3 h,脱气全过程真空度优于10-2Pa。脱气设备为自制专用脱气平台,使用复合真空计检测真空度。热等静压致密化成形在RD(Z)-1-850型热等静压设备中进行。

采用ICP光谱仪对Ti2AlNb预合金粉末进行化学成分分析。采用TCH600系列氧氮氢联合测定仪对预合金粉末中的H、O、N气体元素含量进行分析。采用Shimadzu AG-X型拉伸试验机进行室温及650 ℃拉伸性能测试。采用SANS-GWT105型高温蠕变持久试验机进行高温持久寿命测试,实验条件为650 ℃/650 MPa。采用数理统计的方法进行粉末冶金Ti2AlNb合金力学性能稳定性研究,拉伸性能测试的每种合金样本数均为60只(脱气和不脱气);持久样品数量为10只。采用ESCALAB 250型X光电子能谱仪(X-ray photoelectron spectrometer, XPS)分析Ti2AlNb预合金粉末的表面成分,实验中采用Al元素的Kα射线(1 486.6 eV)作为射线源,并对Ti2AlNb预合金表面进行溅射处理,其中溅射速率约为0.1 nm/s(相对于标准的 Ta2O5样品),溅射时间为30~800 s,加速电压为3 kV,Ar+电流为2 μA。所获得的XPS谱用C1s的标准峰(284.6 eV)进行校正。采用VersaXRM-500型显微CT(X-ray micro computed tomography,Micro-CT)对粉末合金中的孔隙缺陷(如孔的尺寸、三维形貌及连通性等参数)进行定量分析[12]。

2 结果与讨论

2.1 预合金粉末性能

表1给出了EIGA法制备的5批次Ti2AlNb预合金粉末的化学成分。从表1可以看出,主要合金元素含量波动较小,均在GB/T 3620.2—2007标准要求的误差范围内。Ti2AlNb预合金粉末中气体杂质含量(尤其是O)保持在比较低的水平。这是通过严格控制海绵钛、中间合金等原材料的杂质气体含量和制粉工艺流程(如母合金熔炼、锻造及雾化制粉等)的氧增量来实现的。

表1 Ti2AlNb预合金粉末的化学成分(w/%)

Table 1 Chemical composition of Ti2AlNb pre-alloyed powder

粉末冶金构件的表面粗糙度与内部致密度不仅与包套、模具尺寸相关,还与粉末的流动性等工艺性能密切相关。粉末粒度分布会显著影响粉末流动性。测试了粒度分别≤75 μm、75~106 μm、106~180 μm、180~250 μm的Ti2AlNb预合金粉末在注粉漏斗直径分别为6、8、10 mm条件下的流动性,结果如图1所示。由图1可知,注粉漏斗直径一定时,粒度越小,粉末流动性越差;粉末粒度一定时,注粉漏斗直径越小,粉末流动性越差。粉末粒度≤75 μm时,即使在φ10 mm的漏斗中依然流动性很差。在实际粉末冶金钛合金构件制备过程中,因模具形状复杂,内外模具间隙甚至小于1 mm,这从客观上造成了粒径为0~75 μm的预合金粉末难以注入模具中,出现“欠铸”现象从而导致模具在热等静压致密化过程中焊缝的“撕裂”,造成构件失效。因此,从粉末填充的工艺性能方面考虑,应选取粒度小于250 μm的全粒度分布预合金粉末。

图1 不同粒度Ti2AlNb预合金粉末的流动性云图Fig.1 Contour map of fluidity of Ti2AlNb pre-alloyed powder in different particle size

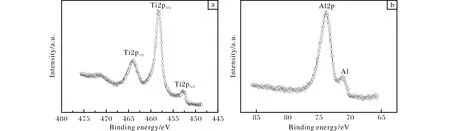

图2为Ti2AlNb预合金粉末表面Ti、Al原子的XPS图谱。从图2a可见,Ti2p的XPS图谱上有4个可见峰,分别对应金属Ti(峰值对应454.1 eV和460.2 eV)与TiO2(峰值对应458.2 eV和464.1 eV)。图2b中,Al2p的XPS图谱上的峰值点为73.6 eV,所对应Al的氧化形式为Al2O3。Al2O3和TiO2会阻碍粉末颗粒间形成良好的冶金结合,影响粉末体的致密化进程[13]。

图2 Ti2AlNb预合金粉末表面Ti、Al原子的XPS图谱Fig.2 XPS spectra of the surface of Ti2AlNb pre-alloyed powder:(a)Ti atom;(b)Al atom

2.2 真空脱气预处理对力学性能的影响

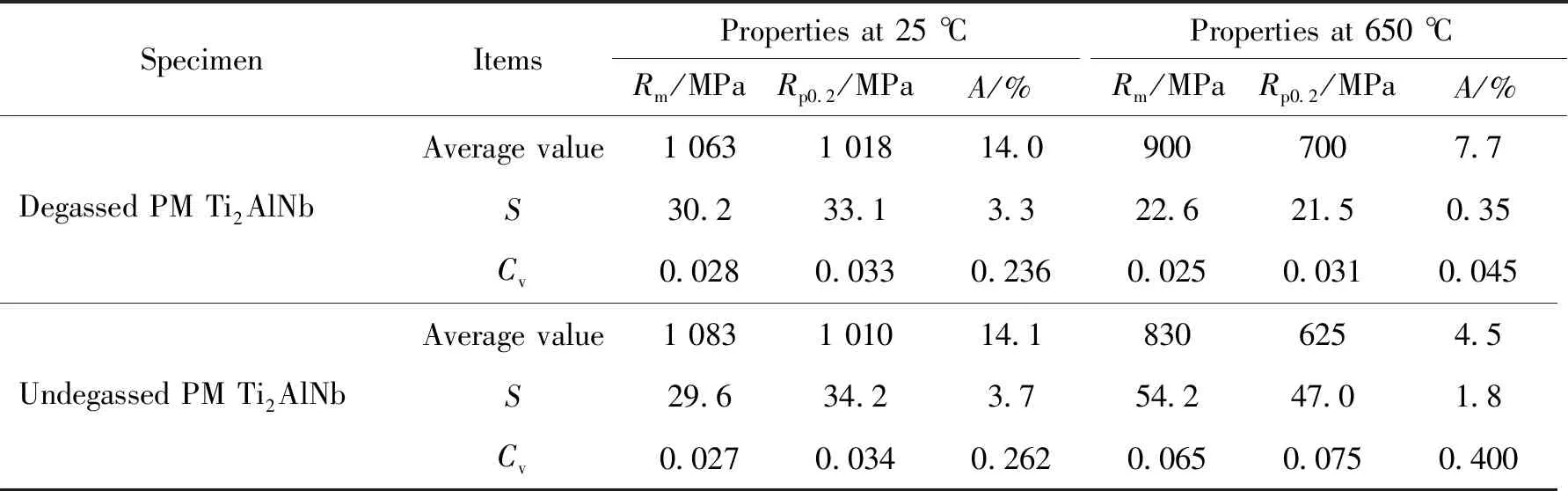

为了研究真空脱气预处理对粉末冶金Ti2AlNb合金综合力学性能的影响,选用固溶态试样进行拉伸测试。对比分析2组各60只拉伸试样的拉伸测试结果。为了对数据统计分析,引入标准差(S)和离散系数(Cv)2个指标。标准差是一组数据平均值分散程度的一种度量。离散系数是标准差与平均值的比值,主要反应数据的离散度和稳定性。表2为粉末冶金Ti2AlNb合金拉伸性能统计分析结果。由表2可知,经过预处理的粉末合金室温拉伸性能与未进行预处理的样品无明显差别,而且强度稳定性较好,Cv值均在0.027附近。但2种样品的650 ℃高温拉伸性能存在显著差别,经过脱气预处理的样品不仅强度平均值比未处理样品高70 MPa左右,平均高温塑性也提高了50%以上,且稳定性更好。数据统计分析表明,粉末真空加热脱气预处理工艺对提升Ti2AlNb粉末合金的高温性能及其稳定性效果显著。

表2 粉末冶金Ti2AlNb合金拉伸性能统计分析结果

Table 2 Statistical analysis results of PM Ti2AlNb alloy tensile properties

韩国学者Y.T.Lee等人[14]在研究粉末真空脱气预处理对粉末冶金Ti-6Al-4V合金力学性能影响时发现,粉末颗粒表面吸附的O作为间隙元素能够固溶到Ti-6Al-4V基体中,采用加热进行真空脱气预处理对粉末冶金钛合金拉伸性能的影响不明显。本研究2.1节分析显示,Ti2AlNb预合金粉末暴露在大气中容易发生氧化,而且氧化物(Al2O3和TiO2)通常附着在粉末颗粒表面,并不能完全固溶到基体中。为此对经过真空脱气和未经真空脱气的2种粉末制备的Ti2AlNb合金的持久性能进行测试,结果见表3。从表3可以看出,经过真空脱气后,粉末冶金Ti2AlNb合金的650 ℃/650 MPa持久性能明显优于未脱气的样品,持久寿命是未脱气样品的2倍多。因此,真空脱气预处理对粉末冶金Ti2AlNb合金的高温持久寿命影响显著。

表3 粉末冶金Ti2AlNb合金的持久寿命

Table 3 Rupture life of powder metallurgy Ti2AlNb alloy

粉末冶金产品中不可避免的会出现孔隙缺陷,孔隙尺寸通常为微米级别,X射线探伤、超声波探伤和荧光探伤等传统的金属材料探伤方法分辨率不够[12],而金相显微镜、扫描电镜等表征技术难以提供完整的材料内孔隙缺陷信息。因此,采用显微CT分析了真空预处理对粉末冶金Ti2AlNb合金压坯中孔隙分布规律的影响,研究结果见图3。由图3可以看出,经过真空脱气预处理的粉末冶金Ti2AlNb合金压坯,其内部孔洞数量相比未处理样品减少,这是由于粉末颗粒表面是一个气固两相界面,真空脱气预处理工艺可使吸附于颗粒表面的气体开始解吸,脱离粉末表面[15-16]。因此,为了延长粉末冶金Ti2AlNb合金构件的服役寿命,有必要对粉末进行真空脱气预处理。

图3 粉末冶金Ti2AlNb合金的显微CT图像Fig.3 Micro-CT images of powder metallurgy Ti2AlNb alloy:(a)undegassed specimen;(b)degassed specimen

3 结 论

(1)采用氩气雾化法制备的多批次Ti2AlNb合金粉末的气体杂质含量低,化学成分批次稳定性好。从热等静压近净成形工艺的粉末填充性能方面考虑,应选取粒度小于250 μm的全粒度分布预合金粉末。

(2)Ti2AlNb预合金粉末暴露在大气中会吸附大气中的杂质气体。对预合金粉末进行真空脱气处理后,粉末冶金Ti2AlNb合金的孔隙数量少于未脱气样品,综合力学性能和稳定性优于未脱气样品。采用粉末冶金工艺能够获得性能优良的粉末冶金Ti2AlNb合金。