异己烷浸出膨化大豆工程应用研究

赵晨伟,金青哲,王兴国

(江南大学 食品学院,江苏 无锡 214122)

浸出法制油是当今世界公认的先进制油方法[1],而浸出溶剂的选择是重中之重。正己烷因与油脂卓越的溶解性,且化学性质稳定,易于从湿粕及混合油中回收,成为了油脂浸出的理想溶剂[2]。近年来,随着人们对健康安全的关注,正己烷的神经毒性及易爆特点引起了重视[3]。1990年,美国颁布了清洁空气法案(公共法No.101-549),将正己烷列为189种有害空气污染物之一[4],从而掀起了探索可替代性溶剂的热潮。

异己烷沸点略低于正己烷,物理化学性质与正己烷相似,且异己烷不属于有害空气污染物[5],是正己烷型溶剂的良好替代物。异己烷包含2-甲基戊烷和3-甲基戊烷,是正己烷的异构体,属短侧链烃类化合物,在油脂工业中具有广阔的应用前景[6]。国内外对异己烷的浸出效果做了部分研究[7-11],并与正己烷浸出进行比较,发现其与正己烷浸出具有相似的残油率,毛油及成品粕的质量也有不同程度的提高,但上述研究都是实验室或中试规模的,关于大规模的应用还未见报道。

本文通过异己烷在5 000 t/d膨化大豆浸出生产线上应用实践,对其浸出效果、浸出油品质、浸出粕品质等进行评价,并与正己烷进行对比,评估其大规模应用效果。

1 材料与方法

1.1 实验材料

大豆,产自巴西。异己烷,工业级,岳阳金瀚高新技术股份有限公司,其他试剂均为分析纯。

5 000 t/d膨化大豆浸出生产线,龙口香驰粮油有限公司;粉碎机;低温水浴锅;Agilent 7697A顶空自动进样器、Agilent 7820A气相色谱仪,美国安捷伦科技有限公司;弱极性HP-5毛细管柱。

1.2 实验方法

在5 000 t/d膨化大豆浸出生产线上,以异己烷逐步替换原有正己烷,直至完全,之后连续运转1年,每天记录运转情况。运行参数为:平均进料量5 200 t/d(除2018年4—5月部分原料为美国大豆外,其余均为巴西大豆),进料温度50℃,浸出温度50℃,料液比1.5∶1,浸出时间40 min,一蒸温度67℃,二蒸温度107~108℃,汽提温度108℃,湿粕进入DT温度52~53℃,DT气相温度68~72℃。

检测指标为毛油残溶、DT第9层即出料湿粕残溶、成品粕氮溶指数、毛油含磷量,并统计运行周期内的蒸汽消耗、溶剂消耗,并与前1年正己烷使用情况进行对比。

氮溶指数的测定按照GB/T 19541—2017 《饲料原料 豆粕》中附录A的规定执行;毛油残溶、湿粕残溶的测定按照GB 5009.262—2016 《食品安全国家标准 食品中溶剂残留量的测定》执行;磷脂含量的测定按照GB/T 5537—2008《粮油检验 磷脂含量的测定》执行;非水化磷脂含量的测定按照文献[12]执行。

2 结果与讨论

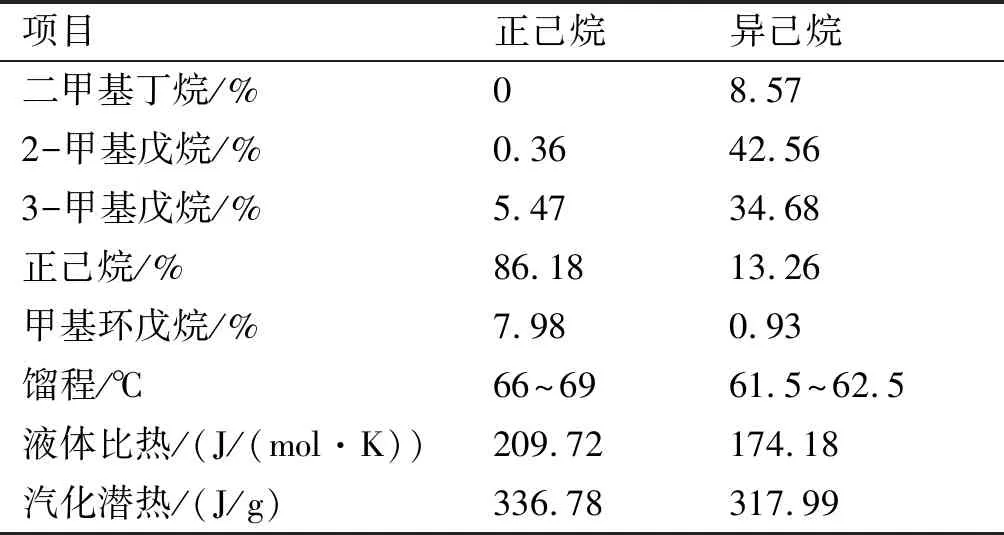

2.1 正己烷和异己烷组成、馏程以及热力学数据比较(见表1)

表1 正己烷和异己烷组成、馏程以及热力学数据

由表1可以看出,异己烷的馏程更窄,只有1℃,低于正己烷的3℃,且整体比正己烷要低5℃以上,说明异己烷在更低的温度下即可从混合油和湿粕中蒸脱出来,更低的温度操作会对毛油和饼粕中热敏性成分起到更好的保护作用,从而提高毛油中维生素E的含量和成品粕的氮溶指数。异己烷的汽化潜热比正己烷低18.79 J/g,相同物料的情况下,相同质量的异己烷变成气体比正己烷节省热能5.58%。异己烷的液体比热比正己烷低35.54 J/(mol·K),理论上,相同物料情况下,相同质量的异己烷从50℃升温到初馏点所需热量比正己烷节能40.3%。

2.2 异己烷浸出膨化大豆置换过程中异己烷体积分数及馏程变化

本研究从2018年4月12日开始正式在龙口香驰粮油有限公司5 000 t/d膨化大豆浸出生产线上运行,将异己烷逐步替换正己烷,至5月19日完全替换,除去期间停机共连续使用268 d。整个使用过程中异己烷体积分数与馏程的变化见图1。

图1 异己烷体积分数及平均馏程与时间的关系

由图1可以看出,随着异己烷的逐步替换,其体积分数逐渐上升直至达到100%,而平均馏程随着异己烷体积分数的上升而逐步下降,最终降至63.05℃。

2.3 异己烷浸出膨化大豆过程中毛油残溶的变化

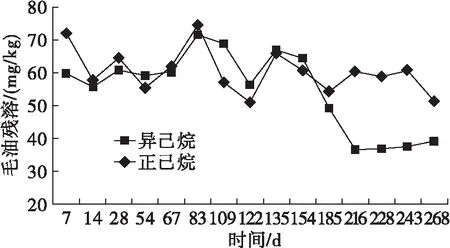

异己烷使用过程中毛油残溶的变化以及与2017年同期正己烷对比情况见图2。

图2 异己烷与正己烷浸出大豆过程中毛油残溶的变化

由图2可以看出,随着异己烷的逐步替换,毛油残溶比较平稳,与正己烷的数据比较接近。当完全替换后即到了6、7月时毛油残溶有所上升(如图2中的67~83 d),这与当地的气温有一定的关系,这段时间是龙口地区气温较高的阶段。8月起毛油残溶有所下降(如图2中109 d起)后到了10、11月又有所升高(如图2中的135~154 d),在之后出现连续下降并一直处于较低状况,整体比使用正己烷的情况下毛油残溶低,这说明异己烷的沸点低、馏程窄,更易于从混合油中蒸脱出来。整个使用过程中尚未调整一蒸和二蒸的温度,后续可以调整这两个操作阶段的工艺参数,可以节省更多的蒸汽。

2.4 异己烷浸出膨化大豆过程中湿粕残溶的变化

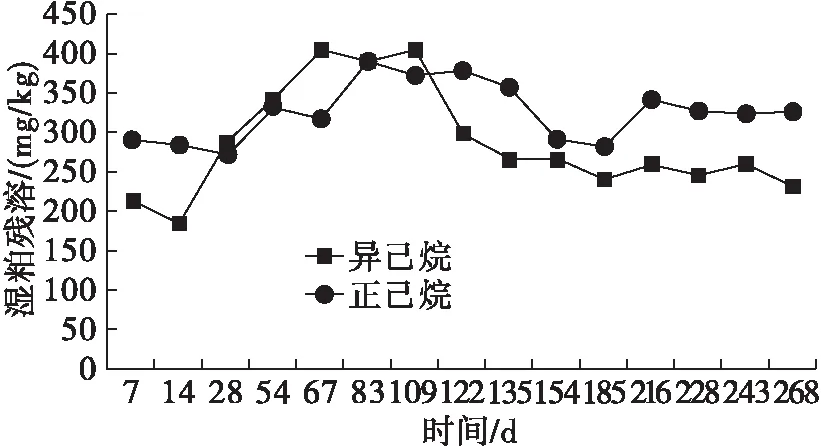

DTDC作为将湿粕中的溶剂蒸脱、粕烘干的工段,对于大豆浸出至关重要,该工段可将豆粕中的溶剂大量地蒸脱出来,使其达到安全指标要求,同时利用蒸汽的加热可使得尿酶失活,符合豆粕饲料使用要求。由于DTDC中的DT工段是将溶剂蒸脱的主要部分,DT出来的豆粕进入DC段烘干冷却,烘干冷却脱去的溶剂是不进行回收的,因此进入DC段的物料残溶相对于成品粕残溶是企业更为关注的指标。这一指标直接关系到工厂溶剂消耗所带来的生产成本变化。因此,本研究对比了异己烷浸出大豆过程中DT段第9层即DT最底部一层湿粕残溶的变化,并与同一设备前1年使用正己烷的数据作对比,结果见图3。

图3 异己烷与正己烷浸出大豆过程中湿粕残溶的变化

由图3可以看出,异己烷在使用过程中湿粕残溶出现整体先上升后下降的变化趋势,与正己烷情况类似。上升主要是由于当地气温较高,且异己烷使用过程中的大豆原料主要为巴西大豆,而对比的正己烷使用的是美国大豆,巴西大豆的水分含量普遍比美国大豆高1%,这就使得需将1%的水分脱除带来溶剂残留升高。而随着气温的下降,异己烷的湿粕残溶均低于正己烷(如图3中的9月对应的122 d后),说明异己烷更易于从湿粕中蒸脱出来,降低了残溶,为企业节省了成本。

2.5 异己烷浸出膨化大豆过程中溶剂消耗的变化

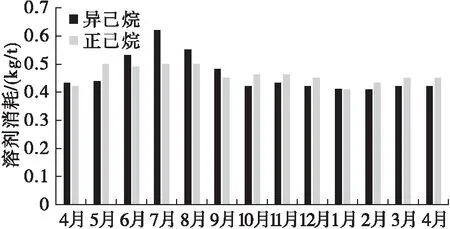

大豆浸出加工工艺中溶剂的消耗除了毛油残溶和湿粕残溶外还有废水残溶和尾气排放两类不可避免的溶剂消耗以及跑冒滴漏带来的可避免的溶剂消耗等。因此,判断溶剂浸出效果的最终指标是溶剂消耗(以大豆质量计)。本研究统计了每个月在异己烷浸出膨化大豆过程中溶剂消耗的情况,结果见图4。

图4 异己烷与正己烷浸出大豆过程中溶剂消耗的变化

由图4可以看出,随着异己烷逐步替换正己烷以及气温的升高,溶剂消耗逐渐上升,在7月时达到峰值,之后逐步下降并趋稳,变化趋势与正己烷类似,但在温度较高的6—9月溶剂消耗高于正己烷,在气温逐渐降低后,异己烷溶剂消耗低于正己烷。这是由于夏季冷凝水温度高,而异己烷沸点低难以回收,导致溶剂消耗偏高。整个实验过程正己烷和异己烷的平均溶剂消耗均为0.46 kg/t,表明气温低时的低溶剂消耗抵消了气温高时的高溶剂消耗。目前,异己烷和正己烷在正规大厂的出厂价基本持平,所以从溶剂消耗成本方面看,两种溶剂没有显著差异。

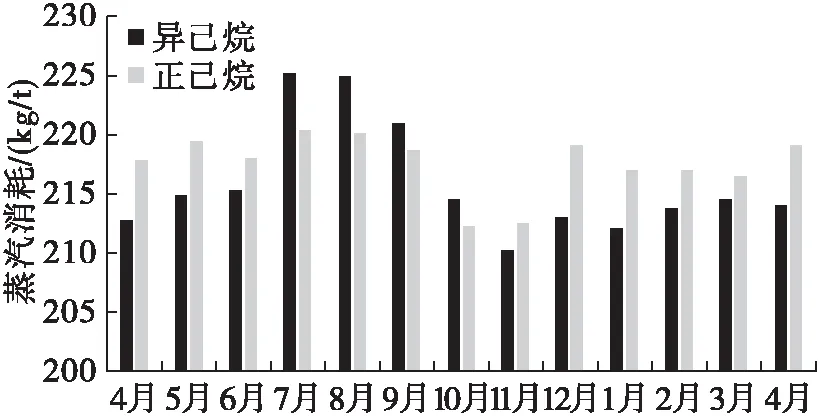

2.6 异己烷浸出膨化大豆过程中蒸汽消耗的变化

溶剂在浸出过程中所涉及到的蒸汽消耗包括溶剂加热、湿粕蒸脱、混合油蒸发汽提、尾气石蜡油回收等工段,目前较为现代化的工艺中都普遍采用了微负压浸出和余热利用,以尽可能降低蒸汽消耗从而降低成本。本研究统计了每个月在异己烷浸出膨化大豆过程中蒸汽消耗(以大豆质量计)的情况,结果见图5。

图5 异己烷与正己烷浸出大豆过程中蒸汽消耗的变化

由图5可以看出,随着异己烷逐步替换正己烷以及气温的升高,蒸汽消耗逐渐上升,在7月时达到峰值,之后逐步下降并趋稳,而正己烷浸出大豆的蒸汽消耗则呈现波动变化趋势。在温度较高的7—10月异己烷的蒸汽消耗值高于正己烷,在气温逐渐降低后,异己烷蒸汽消耗低于正己烷。理论上分析,异己烷沸点低易于蒸脱,应该蒸汽消耗少,但在10月之前的应用过程中DT气相温度未作调整仍是按照正己烷的72℃设置,导致了蒸汽的浪费,从而导致蒸汽消耗偏高。10月将DT气相温度调整到68~70℃后,蒸汽消耗显著下降。整个实验过程平均蒸汽消耗为异己烷215.8 kg/t,正己烷217.4 kg/t,异己烷为溶剂时整体蒸汽消耗降低,按大豆加工量5 200 t/d,蒸汽价格0.2元/kg,生产时间268 d计,则节约蒸汽带来的成本节省为44.6万元。

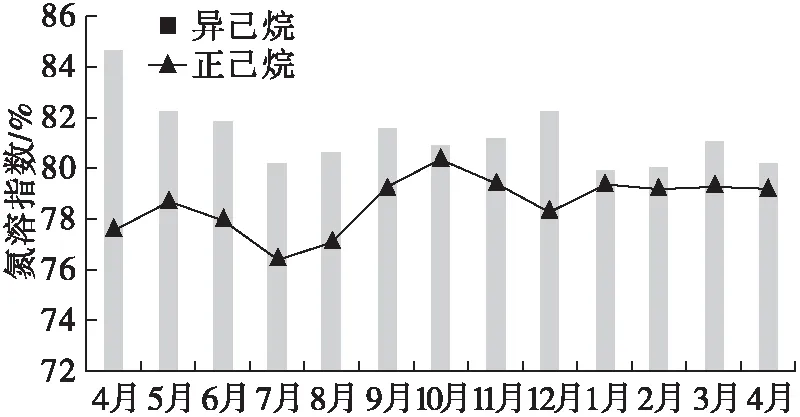

2.7 异己烷浸出膨化大豆过程中豆粕氮溶指数的变化

豆粕作为大豆浸出加工的主要产品,是重要的饲料原料,而其中重要的考核指标为氮溶指数,该指标越高说明蛋白质变性程度越低,饲料的消化率越高,其他指标相同的情况下氮溶指数越高,豆粕的价格越高,市场上越有竞争力。氮溶指数80%以上的豆粕比氮溶指数80%以下的豆粕价格每吨要高100元以上。异己烷由于其沸点低,在较低温度下即可蒸脱,从而导致蛋白质受热温度低,变性程度小,氮溶指数高。本研究统计了每个月在异己烷浸出膨化大豆过程中豆粕氮溶指数的情况,并与正己烷的数据作对比,结果见图6。

图6 异己烷与正己烷浸出大豆过程中豆粕氮溶指数的变化

由图6可以看出,异己烷整个浸出过程中氮溶指数呈现波动起伏趋势,与正己烷类似,但均高于正己烷,且均大于80%,这说明异己烷在低沸点蒸脱时较好地减轻了蛋白质的变性,提高了氮溶指数。异己烷的年均氮溶指数为81.3%,正己烷为78.6%,按大豆加工量5 200 t/d,豆粕产量4 160 t/d,两者差价100元/t,生产时间268 d计,则豆粕品质提升带来的效益为11 149万元。如不考虑价格差,但豆粕品质提升,市场需求量大,比正己烷更具竞争力,易于销售,从而使得企业的开机率提高,库存压力降低,这些带来的成本节省也很具优势。

2.8 异己烷浸出膨化大豆过程中毛油磷脂含量的变化

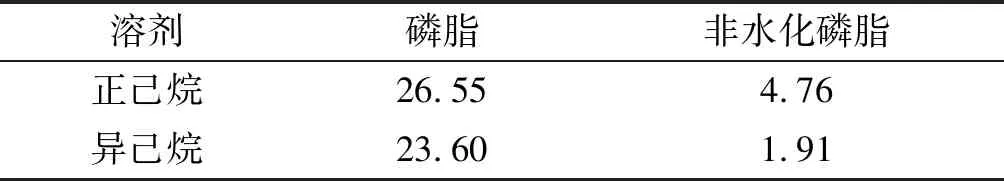

毛油磷脂含量特别是非水化磷脂含量的高低直接关系到后续精炼的难易程度,磷脂含量越低,精炼消耗越少,得率越高,而磷脂在正己烷和异己烷中的溶解度尚未有数据报道。本研究以毛油中磷脂和非水化磷脂含量的变化为指标,考察两种溶剂的浸出效果,结果见表2。

表2 异己烷与正己烷浸出大豆过程中毛油磷脂 与非水化磷脂含量的变化 mg/kg

由表2可以看出,异己烷浸出的毛油中磷脂和非水化磷脂含量均低于正己烷,说明异己烷对磷脂的溶解度弱于正己烷,从磷脂含量角度考虑,异己烷浸出效果优于正己烷。

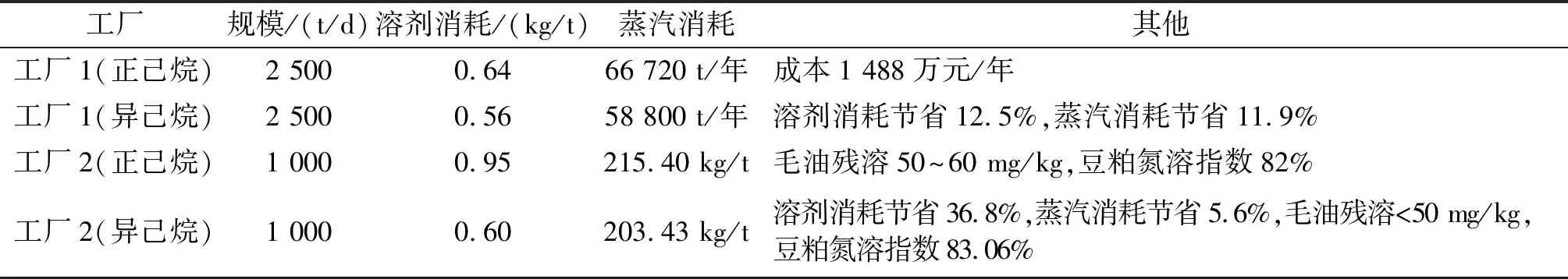

2.9 其他工程案例应用效果

本研究在2016—2018年在国内2个大豆加工厂进行了应用实验,实验周期在半年以内,各个厂家均表示效果良好,并出具了试用报告,将各报告整理汇总,结果见表3。

表3 异己烷在国内2个大豆加工厂的应用情况

由表3可以看出,与工业正己烷相比,异己烷浸出膨化大豆溶剂消耗、蒸汽消耗均相对较低,豆粕氮溶指数提高,蛋白质变性程度小。

3 结 论

异己烷在膨化大豆浸出中因沸点低、馏程窄而易于蒸脱,使得毛油残溶、湿粕残溶均优于正己烷。 异己烷年均溶剂消耗与正己烷基本持平,高温月份高于正己烷,低温月份低于正己烷。蒸汽消耗方面异己烷整体优于正己烷,同样存在高温月份高于正己烷,低温月份低于正己烷的现象。这就需要工厂在应用过程中控制操作参数以及冷凝水温度等,并考虑加大冷凝器面积以提高异己烷的优异性。

异己烷浸出的豆粕氮溶指数均高于正己烷,所带来的效益可观。异己烷对于蛋白质的保护更适合于对蛋白质要求高的大豆低温萃取。异己烷低毒、无害且浸出效果明显,具有较好应用价值,建议加大推广力度。