RS-2100催化剂在柴油加氢精制装置的应用

孟祥雷,段华京,石岩峰,郑喜龙,杜 策

(1.中国石油辽阳石化油化厂,辽宁辽阳111003;2.中国石油辽阳石化炼油厂,辽宁辽阳111003)

为满足柴油产品质量升级,辽阳石化公司于2007 年建的1.2 Mt/a 柴油加氢精制装置,原料油为5.5 Mt/a常减压装置加工的俄罗斯原油的直馏柴油和少量石脑油,考虑了加工焦化汽、柴油的可能性。通过加氢精制生产出精制柴油和石脑油,在生产过程中生成少量的酸性气体和瓦斯。2019 年大检修期间,装置更换石科院开发并由抚顺石化催化剂厂生产的预硫化态RS-2100 柴油超深度脱硫催化剂,用以生产国Ⅵ标准柴油[1,2]。

1 工业应用

1.1 催化剂性质及装填

柴油加氢装置由反应部分、分馏部分、气体压缩部分组成,设计规模为1.2 Mt/a,操作弹性为60%~110%,年开工时数为8 400 h。

催化剂装填质量很重要,不仅影响到催化剂的装填量,与装置的处理量有关,更重要的是在装填过程中若疏密不均,很容易使物料走“短路”或床层下陷,造成反应器内物料和温度分布不均,物料与催化剂接触时间不等的现象,影响到产品的质量和催化剂的寿命。如果瓷球的粒度与催化剂的粒度搭配不合适则可能造成催化剂的迁移。因此,对催化剂的装填必须高度重视,严格按照要求进行。

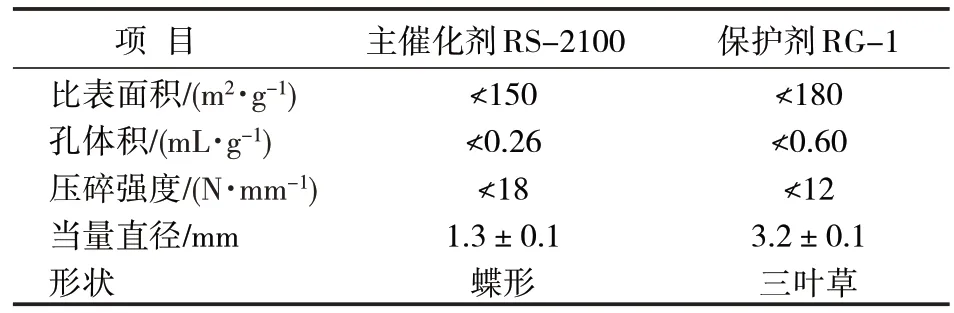

反应器中装有2种催化剂,填装方式为自然填装,主催化剂为预硫化态的RS-2100、保护剂为预硫化态的RG-1,采用自然装填方式,开工后催化剂各床层温度分布上看,各径向温差不大于2 ℃,各轴向温差均匀,无热点产生,说明催化剂装填均匀,无沟流或偏流现象发生,催化剂的性质和装填参数分别见表1,2。

表1 催化剂的性质

表2 催化剂装填

1.2 催化剂活化

经过器外预硫化的催化剂并不是被充分硫化的催化剂,而是经过器外的硫化过程将硫固定在催化剂上,装入反应器后需进一步处理使之完全硫化,以使催化剂活性达到最佳,这一过程称为器外预硫化催化剂的活化。只有经过活化后,催化剂才可能达到预期活性[3]。

催化剂活化的充分与否决定了催化剂活性的高低,因此催化剂的活化步骤成为器外预硫化催化剂开工过程中至关重要的步骤,必须严格按照操作要点进行操作。

氢气气密过程结束,高分压力降至5.0 MPa,催化剂床层最高点温度不高于80 ℃,建立氢气循环,保持循环氢最大量。引常二线直馏柴油进入装置,(当高分液位稳定后,将高分油向不合格产品罐甩油,直至流出油清澈为止)并建立反应循环。活化程序进行升温操作,以15 ℃/h 的升温速率将反应器入口温度升至320 ℃。活化过程中循环氢中H2S浓度的变化规律是:H2S浓度先是升高,达到最高点后逐渐下降,当下降到稳定值后H2S浓度不再变化或略微下降。320 ℃恒温阶段结束前,高分气中H2S低于3 000 μg/g,且高分和低分连续2次放不出水,表明催化剂活化结束,活化程序见表3。

表3 催化剂活化程序

1.3 催化剂初活稳定

经过活化处理的催化剂具有较高的活性,如果这时与劣质的原料特别是二次加工馏分油如焦化汽柴油等接触,催化剂表面积炭的速度会加快,同时催化剂的活性下降,最后催化剂表面积炭达到一个稳定值,催化剂的活性也稳定下来[4]。为使催化剂的活性稳定在较高的水平上,催化剂在运转初期使用能使催化剂积炭速度减慢的直馏柴油(终馏点<350 ℃,硫含量大于 2 000 μg/g,溴价小于5 gBr/100g,运转48 h,初活稳定工艺条件见表4。

表4 初活稳定工艺条件

2 装置运行分析

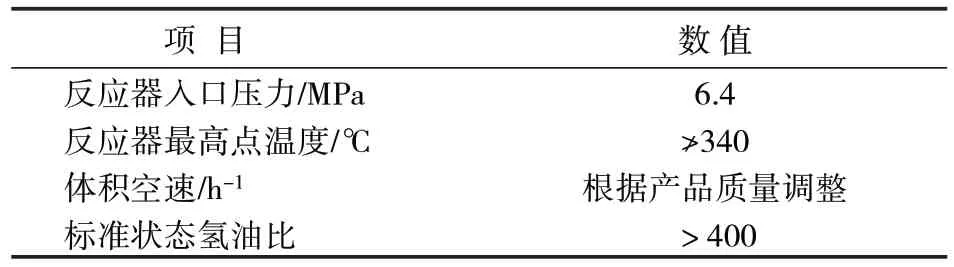

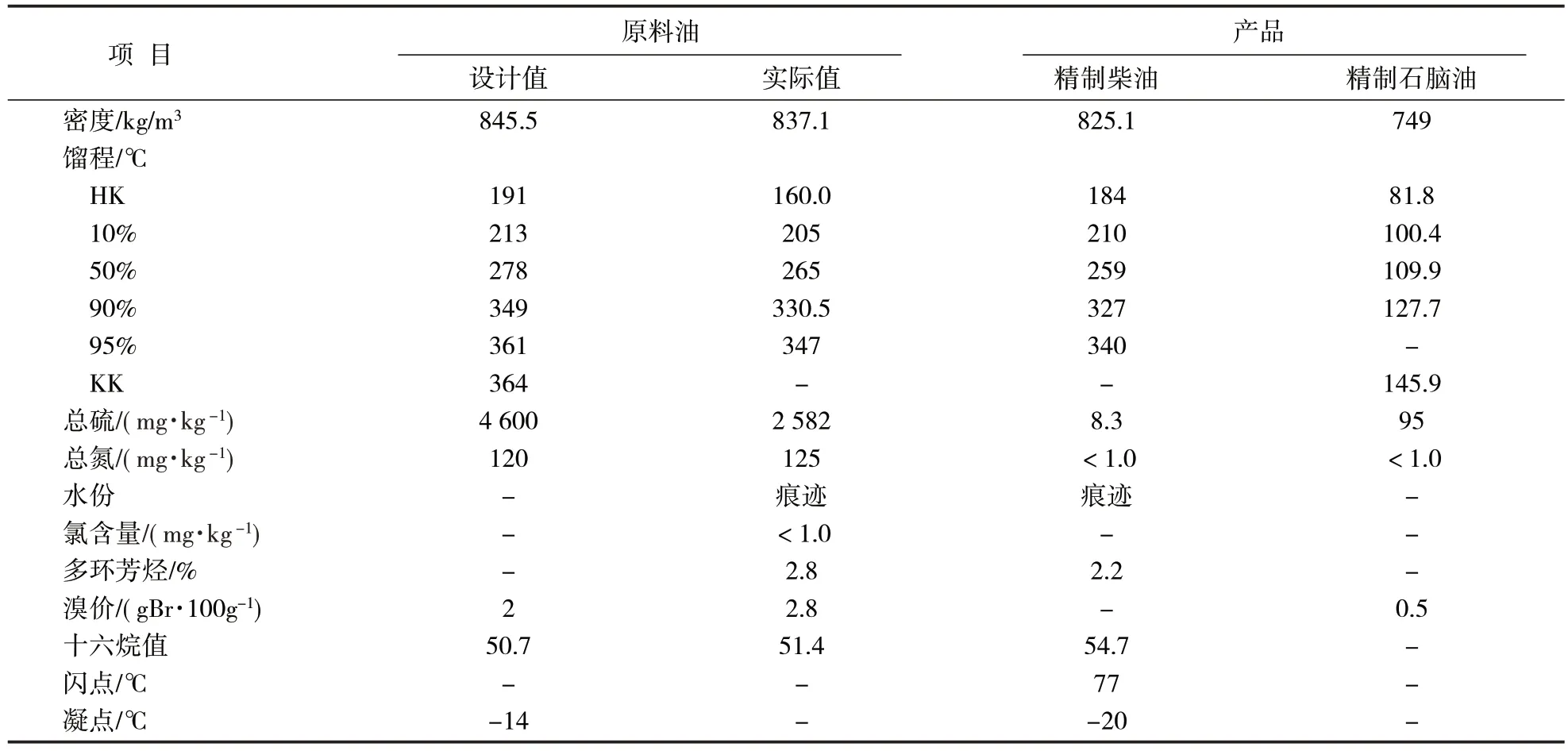

初活稳定48 h 结束,降低反应器入口温度至300 ℃,系统稳定后,开始引入常二线直馏柴油。逐步调整处理量、反应器入口温度等重要参数至产品硫质量分数小于10 μg/g。反应器内的主要工艺参数、原料及产品性质情况分别见表5,6。

表5 反应器主要工艺参数

续表5

表6 反应器主要工艺参数

由表5,6可知,在循环氢脱硫系统未投用的情况下,循环氢中H2S 含量较高,在生产超低硫产品情况下,对催化剂加氢脱硫活性有抑制作用[5]。

从反应器主要工艺参数可以看出反应入口温度在324~328 ℃之间,出口温度 354~358 ℃之间。床层总温升稳定在29~30 ℃,循环氢量在54 000~59 000 m3/h,氢油比在289~316,没有满足反应器入口氢油体积比≮400 的要求。因为运行初期催化剂活性较强,温升较高,为保证催化剂长周期运行,因此催化剂一、二床和二、三床之间的冷氢都有开度,最大量时为17 000 m3/h。

因为高压空冷铵盐结晶问题,装置满负荷时循氢机发生喘振,反飞动阀开度达到40%,返回流量最大达到25 000 m3/h,反应器入口氢流量降低,因此没有满足反应器入口氢油体积比≮400 的要求。脱硫率大于99%,脱氮率大于99%,产品十六烷值提高了3.3,达到了≮2.5 的保证值。多环芳烃含量2.2%,达到了≯6%的保证值。柴油硫含量达到8.3 mg/g,达到了≯9.0 mg/g 保证值。催化剂运行效果良好,能够满足生产国VI标准的优质柴油。

3 结束语

RS-2100催化剂在1.2 Mt/a柴油加氢精制装置工业应用取得成功,说明RS-2100 催化剂具有良好的加氢脱硫活性,能够满足生产国Ⅵ质量标准清洁柴油的需要,是一种生产超低硫柴油的理想催化剂。