低渗透底水油藏复合树脂堵水应用研究

王潜龙, 陈志刚, 刘金森, 曾小敬, 胡佳杰, 艾健强

(1西安石油大学石油工程学院 2长庆油田分公司第八采油厂工艺所 3 长庆实业集团有限公司 4中石油青海油田采油五厂工程技术室)

靖安油田大路沟二区位于鄂尔多斯盆地陕北斜坡的中北部,主力油层为长6油层组,储集砂体为三角洲前缘亚相沉积,岩心分析结果表明,平均孔隙度为12.51%,平均渗透率为0.918 mD,为典型的低孔低渗透油藏。该油藏底水和裂缝发育,单井产量低,低产低效井多,采用菱形反九点井网,按照超前注水方式投入开发,油田综合含水率为64.1%,含水率上升已成为影响自然递减的主要因素[4]。油井堵水迫在眉睫。目前油井堵水技术不成熟,主要采用凝胶加水泥封口方式堵水,凝胶易破胶,不能封堵裂缝通道;水泥流动性差,只能近井地带封堵,凝固后体积收缩,容易被水稀释,总体堵水效果差。

一、复合树脂堵水体系室内实验评价

针对以上问题本文开发了水溶液固化树脂,该新型复合树脂堵水体系进入地层后优先走水流优势通道,封堵底水和注入水流优势通道。该体系具有流动性好,固化前黏度只有10 mPa·s,易于实现长半径封堵;还具有直角稠化特性,可以封堵高压水层;固化后油水不溶,为永久性封堵材料,固化后体积膨胀30%,封堵强度大,有效期长,可以显著提高投入产出比,以下对该体系影响因素进行了评价,并优选出适合井温90℃以下油藏的堵水配方。

1. 树脂浓度对堵剂稠化的影响

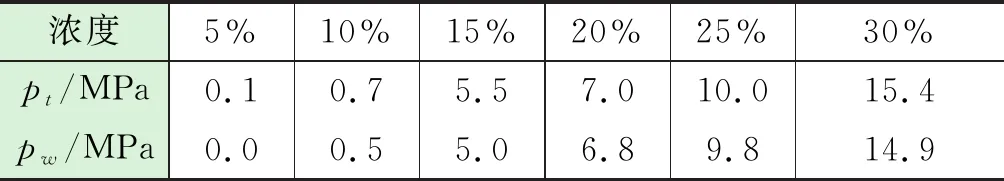

因树脂遇水凝固后为高弹性固体,有较强的形变能力,用压力实验机无法评价其强度差异。参照吴均[1]实验系统,用带小缝的活塞实验缸,在不锈钢活塞筒底部设计两条一定宽度的小缝,通过手摇泵向活塞缸加压,推动活塞挤压弹性凝固体。凝固体逐步压缩进入小缝,当挤压力超过一定值后,凝固体就破裂进入小缝突出缸外,这个压力值作为评价凝固体强度值堵剂从割缝中被缓慢匀速挤出的稳定压力定义为突破压力pt。堵剂体系在割缝中突破后,压力下降到的最后稳定压力定义为稳定压力pw。不同树脂浓度固结强度测试结果见表1。

表1 不同树脂浓度固结强度测试数据表

随着浓度增加,树脂固结强度呈现上升趋势。树脂浓度增加到15%的时候,固结强度已经满足堵水要求。现场应用可根据经济性能要求、出水情况及含水量大小适当调节树脂浓度。本文室内实验所取树脂浓度均为20%。

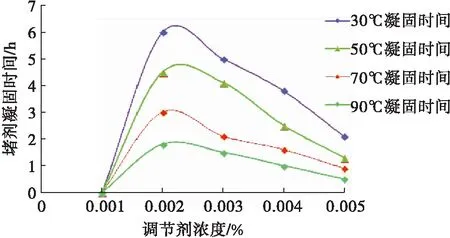

2. 温度、调节剂浓度对堵剂稠化的影响

树脂溶液采用调节剂来控制固化时间,实验中调节剂按不同浓度加入树脂水溶液中。将堵液分别装入烧杯中,密封后置于70℃的水浴箱中,定时观察堵剂凝固情况,实验结果见图l。

图1 不同温度、调节剂浓度下固化曲线

由图1可以看出,树脂固化受温度、调节剂双因素影响。温度升高、调节剂浓度加大可以加速堵剂固化。在现场配液时结合井温、调节剂浓度来优化配方,保障树脂堵剂能进入地层深部,同时又能有效封堵高含水层段,确保堵水成功。

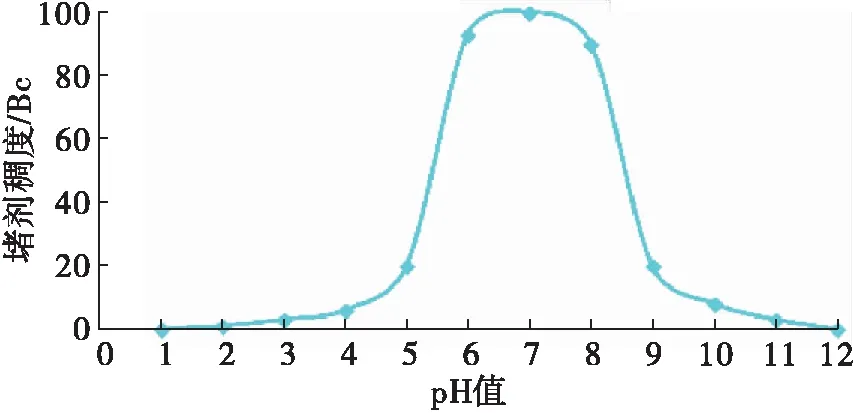

3. pH值对堵剂稠化的影响及特征

在室内配制成树脂浓度为20%、调节剂浓度0.004%的堵液,调节成不同pH值的试样。加温到70℃,用OWC-2250常压稠化仪测Bc,测试2 h,结果如图2。

图2 不同pH值下堵剂稠化曲线

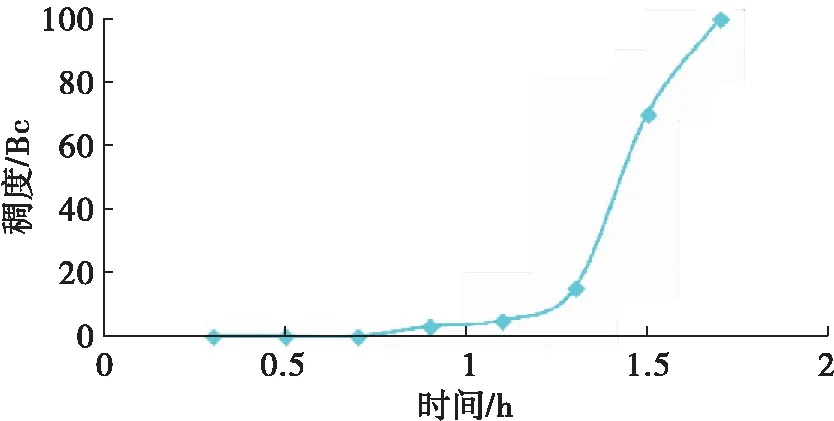

图3 pH值为7时堵剂稠化曲线

由图2看出,当pH值小于6、大于8时,树脂堵剂基本不凝固;当pH值在6~8范围内时,堵剂完全凝固。由图3可以看出树脂堵剂具有明显的直角稠化特征。因此,在地面配制堵液时,将pH值控制在6~8。

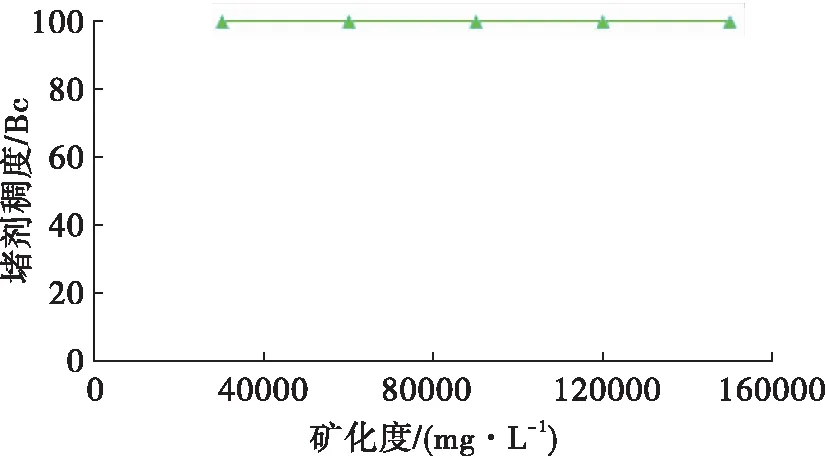

4. 矿化度对堵剂性能的影响

在室内配制成树脂浓度为20%的堵液,氯化钠含量分别30 000 mg/L、60 000 mg/L、90 000 mg/L、120 000 mg/L、150 000 mg/L,钙离子、镁离子分别取5 000 mg/L,将试样分别置于70℃的恒温箱中,观察堵剂的凝固情况。实验结果见图4,由图4看出矿化度对堵剂的凝固基本没有影响。

图4 堵剂稠化曲线

通过以上室内实验,针对井温低于90℃油藏优化后的体系配方为:树脂浓度20%、调节剂浓度0.004%、pH值6~8。

二、罗21-35井历史措施及生产动态

罗21-35井属靖安油田大路沟长6油藏采油井,该井区原始地层压力11.5 MPa,油藏储层敏感性成弱速敏、弱酸敏,该区破裂压力28.0 MPa,完钻井深1 563.6 m,井温60℃左右,试油阶段:日产油17.34 t,日产水0 m3。

2007年7月投产,生产层位:长611、长612,油层厚度28.7 m,射开厚度12 m;2008年2月含水上升;2008年8月隔采长611层后日产油由1.5 t上升到2.3 t,含水由82.81%下降到76.04%,后期含水上升;2011年10月对应注水井罗20-34实施化学调剖后该井含水由90.00%下降到73.61%,日产油由0.7 t上升到1.6 t;2012年10月对应注水井罗20-34再次实施化学调剖后该井日产液由7.1 m3下降到4.6 m3,日产油由1.6 t下降到0.9 t,含水由73.65%上升到76.74%;目前该井日产液4.46 m3,日产油0.23 t,含水94.84%。

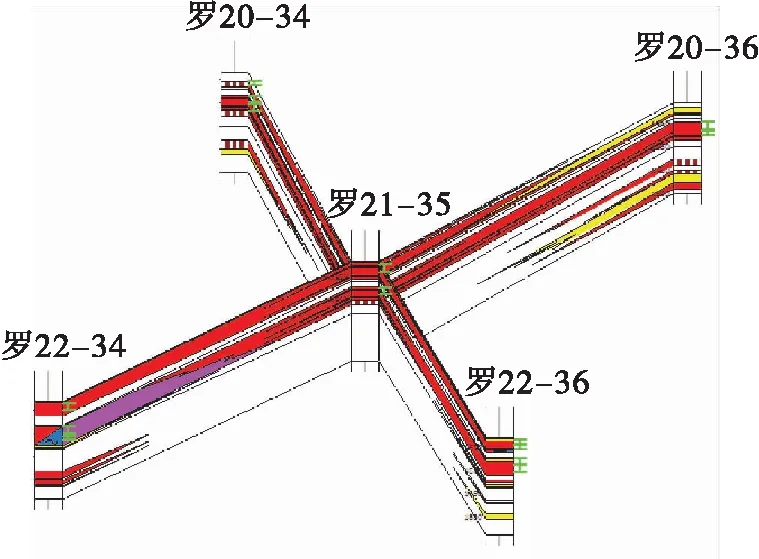

罗21-35井对应4口注水井连通性见图5。

通过连通性和示踪剂分析,罗21-35井受罗22-36、罗20-36两口注水井及长612底水影响,来水复杂,需要对长612底水及注入水优势通道封堵。封堵底水需要堵剂具备直角稠化特征;封堵注入水优势通道需要堵剂流动性好,封堵半径长。新型复合树脂堵水体系具有以上特征,可以满足来水复杂情况下的封堵需求。

图5 靖安油田大路沟二区罗21-35井栅状

三、复合树脂堵水体系现场应用

1. 用量设计

主体段塞堵剂用量经验公式:

V=2(abh+rbhΦ)

(1)

式中:a—缝宽,mm;b—缝长,m;h—砂厚,m;Φ—孔隙度,%;r—滤失半径,m。该井油层厚度28.7m, 平均孔隙度12.06%,设计主体段塞堵剂用量60 m3。

2. 现场施工

现场采用三段式施工,第一段低排量2 m3/h的速度注入聚合物和复合有机铬交联剂,目的是隔离和降低地层滤失,为复合树脂体系进入高含水出水层段做铺垫;第二段塞是树脂堵水体系的主体段塞,将60 m3的复合树脂体系大排量8 m3/h的速度注入并到达高含水出水层段,不断增大作用半径,进行封堵高含水出水层段,关井候凝24 h;第三段塞酸化返排,解除近井地带表皮系数,改善油层渗透性。

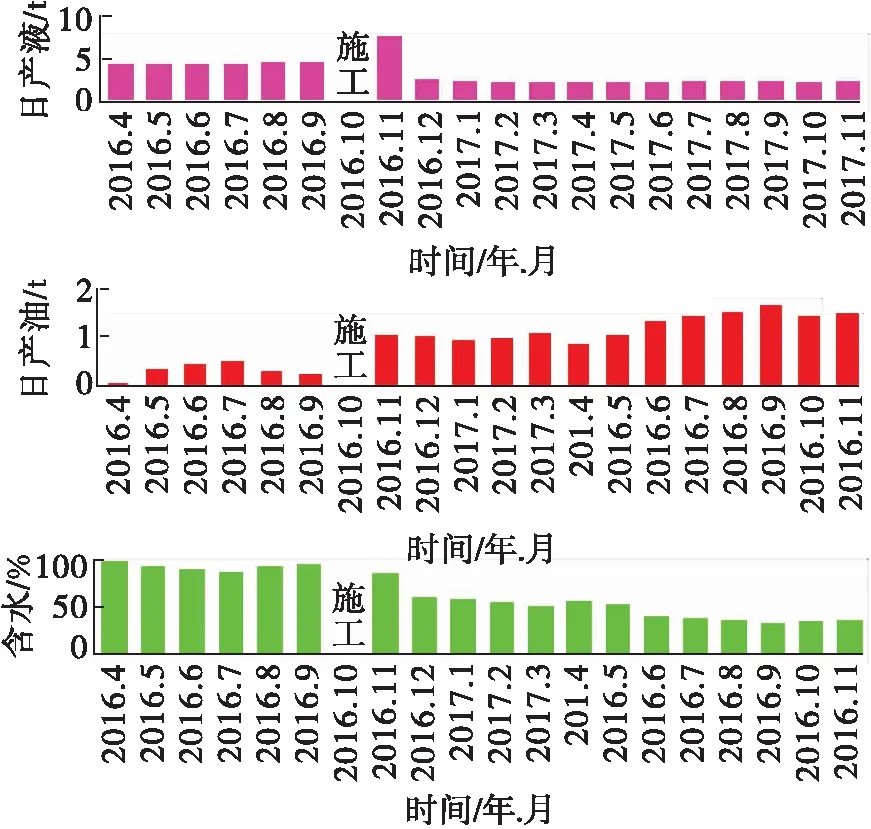

3. 措施效果分析

堵水酸化前罗21-35井日产液4.46 m3,日产油0.23 t,含水94.84%,堵水酸化后平均日产液2.29 m3,前六个月平均日产油0.99 t,平均日增油0.76 t,增幅330%,含水56.41%,降幅40.52%;第七个月开始进入稳产期,平均日产油1.45 t,平均日增油1.22 t,增幅530%,含水37.70%,含水降幅60.24%,效果显著,措施前后生产对比图见图6。新型复合树脂堵水方案为油田高含水后期开发稳产增产提供了新的解决方案。

图6 罗21-35井措施前后生产柱状图

四、结论

(1)本文开发研制出了一套新型复合树脂堵水体系,进行了室内影响因素评价,该体系的水溶液具有流动性好,封堵半径长,凝固时间可调,凝固后体积膨胀大,封堵强度高,且有直角稠化特征。

(2)针对90℃以下井温油藏,本文优选出了最佳配方,建立了新型复合树脂堵剂注入量计算模型,优化了注入参数。

(3)现场试验,采用注入水配制,注入摩阻小、注入压力低,施工安全,该体系同时封堵底水和注入水优势通道,降水增油效果显著,实现了该井长期稳油控水。

(4)该技术适用于压裂、注水开发且存在注入水优势通道及含底水复杂油藏,投入产出比高,为该类油藏开发后期高含水油井治理提供了一套完整解决方案。