南海某高温高压气田丛式井表层大尺寸井眼防碰技术

杨玉豪, 张万栋, 张 超, 吴 江, 杨前亮

(1中海石油(中国)有限公司湛江分公司 2中海油能源发展股份有限公司工程技术湛江分公司)

南海某气田储层压力系数1.91~1.97,最高温度150℃,该气田开发中除面临显著的高温高压挑战外,表层Ø660.4 mm大尺寸井眼批钻作业时井眼碰撞风险高,防碰形式极其严峻。

一、表层井眼碰撞风险及难点分析

结合该气田开发中的实际情况,深入分析了表层Ø660.4 mm钻井井眼碰撞风险及技术难点。

1. 井网密集,井眼间距小

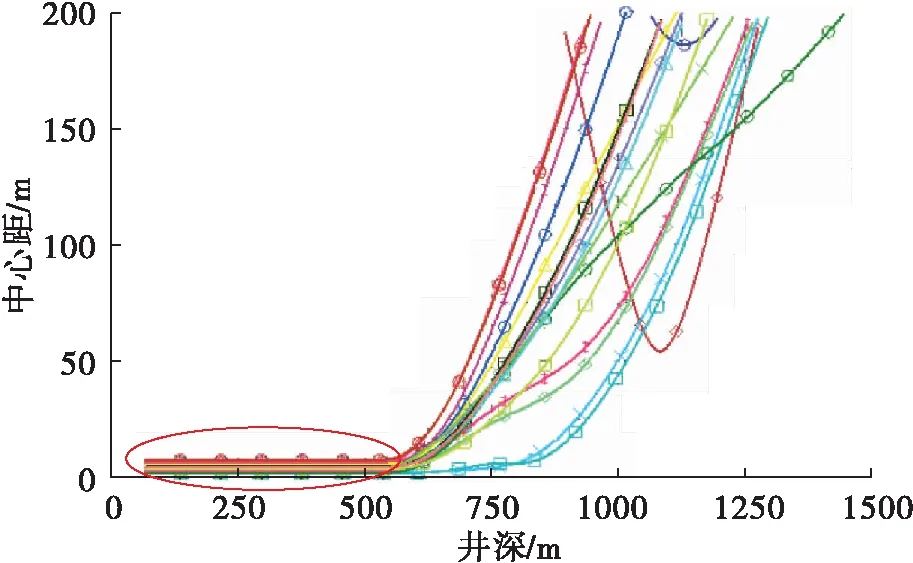

该气田导管架平台井槽排列4×4,共有16个井槽,槽口间距2.286 m×2 m,开发7口井(6口定向井和1口水平井)。由于气田温压系统复杂,套管层次多,隔水导管采用Ø762 mm尺寸,一开表层为Ø660.4 mm大尺寸井眼。即使在保证完全垂直的理想情况下,就几何大小而言,Ø762 mm隔水导管之间仅1.238 m,Ø660.4 mm井眼之间仅1.34 m。图1是防碰扫描结果,从中可以看出:由于间距过小,即使通过优化槽口、错开造斜点深度和调整钻井顺序[1]等措施,表层碰撞风险依然很高。

2. 表层防斜打直难,水平位移极易超过槽口间距

综合考虑强度、井口稳定性、承压能力等要求,该气田7口井均采用Ø762 mm隔水导管,下深为173 m,入泥70 m。7口井的井身结构见表1。由表1可知,Ø660.4 mm井段井深范围500~530 m左右;Ø444.5 mm井段井深范围2 100~2 300 m。

图1 表层防碰扫描结果

在本项目中,一方面Ø762 mm隔水导管由工程方面通过打桩方式提前锤入,打桩时更多依靠隔水导管自重来保持垂直度,作业时受浪涌等影响大,无法保证隔水导管的完全垂直,同时也难排除导管在锤入过程中发生偏移与邻井导管碰撞、挤压变形的可能[2];另一方面,Ø660.4 mm井段井深范围500~530 m左右,该井段进尺约327~357 m,一旦控制不好井斜,将会出现井眼碰撞。

表1 井身结构

假设泥线103 m处井斜0°,隔水导管鞋173 m处偏斜0.3°,Ø660.4 mm井段钻至中完深度500 m时偏斜0.5°,此时水平位移达到2.48 m,大于Ø660.4 mm井眼间距(除开井眼直径)1.34 m,也大于井槽间距2 m。

3. 地层松软,成岩性较差,井眼易扩径

该气田所在的浅部地层为灰色泥岩夹灰色细砂岩,成岩性较差,地层极其松软。表层井段采用海水钻进,每柱扫稠膨润土浆,配合大排量井眼清洁、提高携岩效果,但会严重冲刷井壁,造成扩径。扩径减小了主井眼与邻井直井的距离,也可能导致后续下入的套管居中度低而向邻井偏斜等情况,进一步增加碰撞几率。

二、表层防碰工艺技术

1. 隔水导管防斜打直技术

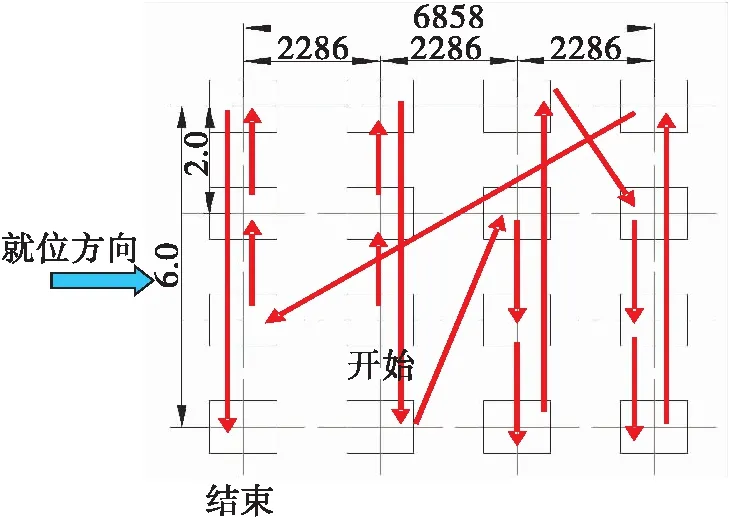

(1)在兼顾施工效率的基础上,合理优化打桩顺序,遵循从中心向外围锤入、整排施工的原则,尽量减少打桩作业过程中由群桩效应引起的应力集中以及土壤挤压使得隔水导管倾斜等[3-4]。图2所示。

图2 打桩顺序

(2)根据隔水导管尺寸合理匹配导管架上各层导向孔。

(3)为确保隔水导管入泥前处于居中状态,选择在平流时让桩管入泥,最大限度减小海流对桩管的影响,同时加扶正楔块进行扶正[5],有效避免晃动。

(4)确保打桩机安装时的垂直度,保证桩锤、桩帽、桩身在同一中心线上。

(5)每锤进尺选择合适的打桩参数,避免单次锤击冲击力太大影响垂直度。

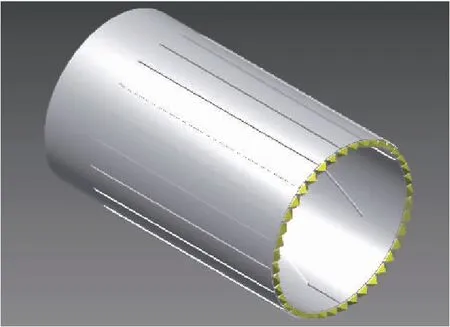

(6)针对以往隔水导管鞋破岩能力不足导致拒桩、甚至变形的问题,应用了深穿刺引鞋(见图3)。其结构特点是在引鞋底部1.5 m的管体内外壁上加焊加强筋、在引鞋底部加焊硬质合金的深穿透齿,目的分别是提高管鞋纵横向强度、破岩能力[5]。

图3 深穿刺引鞋外观

2. 大尺寸井眼表层预斜技术

在表层Ø660.4 mm井段,采取提前预斜[6-7]来尽早脱离邻井轨迹是防碰绕障的有效举措之一。

2.1 造斜工具选择

浅部地层疏松,海水大排量钻进时井眼扩大率高,推靠式或指向式旋转导向工具难以保证造斜率[7]。另外,Ø660.4 mm井段工具尺寸大、钻具刚性较强,无法产生足够的侧向力[8]也会对造斜率产生较大影响。这表明在浅部松软地层降低了增斜效果[9],一旦纠斜或预斜效果差,也会造成严重的防碰风险。因此,为保证浅部松软地层的预斜效果,通过分析采取马达进行导向(1.2°弯角Ø241.3 mm马达本体配合Ø647.7 mm马达扶正套)。

2.2 钻具组合优化

Ø660.4 mm井段钻具组合:Ø660.4 mm牙轮钻头+Ø241.3 mm螺杆(1.2°,配Ø647.7 mm扶正套)+配合接头+Ø657.2 mm扶正器+配合接头+Ø203.2 mm无磁钻铤1根+MWD+Ø203.2 mm无磁钻铤1根+Ø203.2 mm定向接头+Ø203.2 mm钻铤3根+Ø203.2 mm震击器(带挠性接头)+配合接头+Ø149.2 mm加重钻杆14根+Ø149.2 mm钻杆。该钻具组合能一趟钻满足预斜、纠斜、稳斜、防碰等多种作业要求,具体优势如下:由于不用起下钻改变钻具组合,节约了钻进时间;MWD能实时测量井斜和方位,方便轨迹控制和调整,同时可用于判断钻头所在位置有无磁干扰[10-12]。

2.3 钻井参数设计

滑动钻井参数:钻压0~10 kN,排量2 600~4 000 L/min;旋转钻井参数:钻压0~10 kN、排量3 500~4 500 L/min、转速30~60 r/min。

2.4 其它工艺措施

(1)防碰方面:出桩管鞋5 m后用多点陀螺定向和测量轨迹,获得准确的轨迹数据,利用COMPASS软件计算分析桩管鞋的偏斜方向,及时调整钻头钻进方向,向有利于减少防碰风险的方向进行纠斜并预斜。

(2)保证造斜率方面:钻压0~10 kN,定向钻进前两柱采用小排量3 200~3 500 L/min整柱滑动且不划眼,确保纠斜及预斜效果。后续预斜过程中整柱滑动并逐级提高排量至4 000 L/min,但是第三柱划眼采用上下提拉一遍,第四柱下单根不旋转划眼确保井底井斜不降。

2.5 实施策略

根据经验,由于使用的该套贝克旋转导向工具只有重力工具面,在5°以下无法识别重力工具面,同时考虑到地层较软极易降井斜的问题,为了能更好地兼顾下部Ø444.5 mm井段的作业,确定了在Ø660.4 mm井段实施“外排井槽采用马达提前预斜,内排井槽采用常规钻具防斜打直”的策略,即在Ø660.4 mm井段将外排槽口的X1、X2、X4、X6井增斜至7°以上,这样Ø444.5 mm井段可以直接下旋转导向,进而节省一趟马达组合,有利于提高钻井时效。

三、现场应用效果

该气田7口井表层Ø660.4 mm井段钻进过程中,整柱滑动造斜率(1.3°~2.2°)/30 m,旋转井斜每柱降0.2°~0.4°,方位稳定较好。X1、X2、X4、X6四口外排井井底全部成功预斜到7°~8°,高效化解了防碰压力,没有发生井眼碰撞问题。

四、结论

(1)海上开发井井网密集、井槽间距小,表层井眼尺寸大,受多种叠加因素的制约,钻井时碰撞风险高。表层防碰是项系统工程,要从前期隔水导管防斜打直、轨迹设计分析、现场跟踪监控等方面综合考虑。

(2)表层预斜技术是密集型井网中防碰绕障的有效措施之一。针对气田浅层地层岩性疏松,大尺寸井眼海水钻进造斜率难控制的难题,优选马达钻具组合和配套精密的天线随钻测量工具,并根据厂家工具特点针对性制定预斜策略,解决了丛式井表层大尺寸井眼的防碰绕障难题。

——以塔里木盆地顺北区块S7井为例