某型号风机叶轮服役可靠性焊接工艺优化

单龙,付雷,,孙进,卢长煜,,方洪渊

(1.徐州徐工环境技术有限公司,江苏 徐州221001;2.哈尔滨工业大学,先进焊接与连接国家重点实验室,哈尔滨150001)

0 前言

叶轮用铝合金牌号6061-T6,是经过热处理与预拉伸工艺的高品质铝合金,具有较好的机械加工性能和优良的焊接性,并且材料的抗腐蚀能力较强[1],适宜制造在潮湿环境服役的风机产品。

文中风机叶轮是由铝合金盖板、底板与叶片拼装焊接而成的离心箱式风机叶轮,采用铝合金制造的风机叶轮,与碳钢叶轮相比,具有美观、轻便、防锈等优点[2],因而受到风机行业从业者的广泛关注。叶轮焊接工艺的研究也不断深入,制造风机叶轮时,叶片与盖板或者底板之间的角焊缝,多采用焊接成本较低的熔化极惰性气体保护焊(Metal inert-gas welding,MIG),以半自动送丝的方式填充焊道[3-4]。

叶片两侧焊接接头的抗疲劳载荷性能,很大程度上决定了铝合金叶轮的服役可靠性。这是由于风机工作时有较强的噪音和振动,致使叶轮结构承受疲劳载荷,而其中焊接接头的焊接应力和焊接缺陷对疲劳寿命有较为明显的弱化影响[5],致使疲劳裂纹萌生早、扩展快,整个叶轮的服役寿命也大幅降低。

在进行叶轮结构的焊接工艺规范优化时,首先需要计算叶轮的工作载荷,校核焊缝的承载能力,给出所需焊道的临界尺寸,然后对焊接工艺规范进行优化,以提升结构的疲劳寿命,由于现实条件所限,至今无法有效测量叶片在高速旋转时,其表面及内部应力和应变的实时分布情况,因而无法准确获得叶片的振动疲劳载荷谱。故而文中以定性判断方式,判定不同焊接规范条件下的焊接残余应力与焊接缺陷,对构件承载能力是否有较明显的弱化效应,进而选取结构服役可靠性影响较小的方案,以达到提高叶轮服役寿命的目标。

1 有限元计算模型

以某型号离心箱式铝合金风机叶轮为研究对象,采用有限元仿真计算焊接残余应力与工作应力。

1.1 叶轮模型

铝合金叶轮由盖板和底板及6个叶片拼焊而成,叶轮盖板外径600 mm、内径250 mm、厚3 mm,底板外径600 mm、内径60 mm、厚2 mm,叶片呈弧形,其半径177 mm、弦长255 mm、厚2 mm、高65 mm,均匀分布于盖板与底板之间,每个叶片上下两端的左右两侧各一条焊道,起到连接叶片与盖板或底板的作用,6个叶片共有24条焊道,焊接采用MIG焊,有限元模型与实际叶轮尺寸均一致,如图1所示。

在焊缝附近的网格设置的较为细密[6],最小单元尺寸1 mm,其余位置的网格较为疏松,疏密之间采用尺寸渐变的方法进行过渡[7],整个叶轮模型共有单元97 148个,节点151 604个。

图1 风机叶轮模型

1.2 焊接仿真参数

焊道设置在叶片与盖板或者底盘的连接处,为角焊缝,为保证叶片旋转时在焊道处无气流泄露,焊道均需满焊。若叶片的两侧采用双面焊,共需24条焊道;若仅叶片的内侧或外侧单面焊,则需12条焊道,所有焊道角焊缝的焊脚尺寸均为4 mm×4 mm,如图1所示。

对于所选MIG焊,电弧挺度较小,对熔池的电弧冲击力较小,因此焊接热源模型选用双椭球高斯体热源较为准确[8],热源分布的计算公式见参考文献[8]中3.1节的相关内容,此处不再赘述。电弧电压为19 V,焊接电流为102 A,热源有效系数为0.6,热源宽为6 mm、深为4 mm、前长3 mm、尾长6 mm,焊接速度为8 mm/s,母材为6061-T6铝合金,焊材为5183铝合金焊丝,直径为1.2 mm,忽略母材与焊材之间的热力学物理性能差异,采用文献[9]中所提供的焊接热物理参数的取值进行有限元计算,其中室温下材料屈服强度为

27 4.4 MPa。

文中有限元仿真的目的在于优化焊接工艺,而焊缝承受的载荷仅由叶片提供,而盖板和底板的旋转对焊缝没有载荷作用,因此不用考虑盖板和底板的工作载荷。另外,由于叶轮是通过中心位置周围的4个螺栓孔穿过螺栓紧固在风机轴承基座,与传动轴旋转的角速度相同,并保持相对静止状态,而文中仅研究叶片的受力状况,不考虑盖板与底板的受力情况,因此仅对叶片施加离心力载荷值,以静态计算模拟动态旋转时的应力分布,既可简化计算量,又可保证计算结果的准确可靠。

叶片所承受的载荷通过底板传递给4个螺栓,而螺栓的刚度较高,不易变形,此处假设4个螺栓孔周围的单元节点不得移动和转动,以模拟螺栓连接的作用效果。

1.3 叶片焊缝承载校核

叶片工作载荷主要是由于旋转而承受的离心力和空气冲击力,叶片额定转速为3 300 r/min,据此可得单个叶片的离心力载荷为2 433.6 N,沿径向向外;根据伯努利方程可得单个叶片所承受的风压冲击载荷为43.1 N,垂直于叶片表面方向,两者相比较,离心力占据绝对的主导地位,此处仅校核离心力载荷作用下的焊缝强度。

根据焊接行业标准中德国钢结构标准DIN 18800-1—2008《Steel structures-Part 1:Design and construction》的强度校核方法,此处的焊缝不做焊后检验,焊缝的安全系数为0.8,焊脚尺寸为4 mm×4 mm,为保证焊缝结构服役可靠,假定焊缝最小截面承载,强度校核见式(1)。

式中:kw为焊缝安全系数;hw为焊缝横截面高度,取2.83 mm;lc为所需焊接的临界最小长度;τs为剪切屈服强度,工程应用中通常取拉伸屈服强度的0.6倍。

将相关的数据带入式(1),便获得所需焊道的临界长度lc,取值为6.53 mm,其远小于叶片的长度,这说明单面满焊与双面满焊均满足叶片旋转时离心力载荷的服役要求。

对于叶片的离心力载荷作用下叶片焊接结构的工作应力分布,以叶片双面焊为例,工作应力分布的计算结果如图2所示。在叶片外沿区域的等效应力分布较为集中,是离心力载荷作用的主要区域。应力的最大值仅为40.2 MPa,远小于材料的屈服强度。

图2 叶片在离心力作用下等效应力分布

2 焊接顺序和方向的优化

根据《焊接结构学》相关知识,焊接方向与顺序的改变,焊接残余应力的分布也会变化。

2.1 单面焊与双面焊

单面焊与双面焊均从叶片外沿向内焊接,如图1b所示,对于单个叶片,先焊外侧焊道后焊内侧焊道,先焊叶片底端焊道后焊顶端焊道,每焊完一个叶片上下两端的焊道,则顺时针选择临近的下一个叶片,直至6个叶片全部完成焊接。

首先考察叶轮整体的应力分布,以叶片双面焊为例,全部焊完之后的等效应力分布如图3所示。

由于有限元仿真时并未考虑材料屈服之后的加工硬化,因此计算所得焊接残余应力最大值等于材料屈服强度,如图3a所示,即使将工作应力与焊接应力相叠加,最大应力依然等于屈服强度,如图3b所示,这是由于工作应力仅增加焊缝金属的塑性应变,并未明显增加应力峰值。明显地,工作应力取值越大,对塑性应变的增加程度越大,产生的应变越接近材料的极限应变,也就是越接近材料失效破坏临界值,其作用原理如图4所示。

图3a中焊接残余应力的峰值主要分布在焊道两侧,原因在于叶片间距足够大,即使不同叶片之间焊接残余应力会相互影响,但是峰值应力分布大致不变。为便于观察研究,选取某个叶片与盖板连接处的焊道为研究对象,如图5所示。

图3 焊后应力分布

图4 焊后应力分布

双面焊的等效应力分布如图5a所示,叶片内侧焊道比外侧焊道在顺序上先进行施焊,因此收弧位置位于叶片与盖板内沿的交点附近,该处位置焊接残余应力的集中效应最为严重。另外,外侧焊道施焊顺序较晚,导致结构拘束增大,焊接残余应力峰值和分布区域都比内侧焊道有明显的增大效应,且应力分布有大范围屈服的趋势。

对于叶片单面焊,外侧焊道的仿真结果如图5b所示,内侧焊道的结果如图5c所示。与双面焊相比较,单面焊收弧点的屈服范围明显减少,且焊接残余应力的峰值主要集中在焊道附近很窄的范围,并没有大范围屈服的趋势。

前面已经对叶片两侧的焊缝进行了强度校核,证明了单面焊与双面焊均满足工作载荷的服役要求。而通过单面焊与双面焊的焊接残余应力分布的比较,则确认了单面焊在焊接残余应力方面所具有优势,因此将单面焊作为分析重点,着重分析外侧单面焊与内侧单面焊的优缺点,选择承载可靠性较高的焊道。

图5b与图5c相比较,叶片内侧与外侧单面焊的焊接残余应力分布类似,并且焊接变形程度相差很小,外侧单面焊的焊接变形比内侧单面焊大1.5%左右,这是由于外侧单面焊的焊道略长,熔敷金属填充量较多所导致。内侧与外侧两种焊接规范之间的焊接残余应力幅值差异可忽略,对于从叶片两端向中间分段焊接,则需后续的仿真分析。

2.2 两端向中央分段焊接

从叶片两端向中间焊接,便是将单道焊缝分成两次相反方向的焊道,分段焊接完成。此处先焊叶片外沿的半段焊道,随后焊接叶片内沿半段焊道。有限元仿真的等效应力分布如图6所示,其中图6a为外侧分段单面焊,图6b为内侧分段单面焊。

图5 焊后局部等效应力分布

图6 分段焊接等效应力分布

将图6a与图6b分别与图5b和图5c中的焊接残余应力分布相比较。对于外侧单面焊,图6a中分段焊的第二段焊道的应力分布与图5b中相同位置的应力分布差别较大,存在塑性变形区的面积更大;对于内侧单面焊也有类似的结果,只是塑性变形区略小于外侧单面焊。

总的来说,所有焊道收弧位置的焊接应力都会形成较明显的塑性变形区域。只是分段焊接的收弧点位于焊道中间,由于焊接第二段时,随着焊接的继续,结构的拘束度随之增加,造成焊接残余应力增加的后果。

虽然分段焊接会造成焊接残余应力峰值增加的不利结果,但是峰值应力分布在焊道中间部分,其结构几何连续,对于承受工作载荷有利。

3 焊接缺陷的影响

采用5183焊丝MIG焊接6001-T6铝合金板材时,焊接缺陷主要有焊根未焊透和焊接热裂纹及气孔缺陷[10],其中气孔的数目较少,且对承载能力的影响较小[11],故而此处忽略气孔的作用。另外,焊接应力的峰值往往达到屈服强度,文中仿真所采用的本构模型并未包含加工硬化部分,所以将工作应力与焊接应力叠加之后的峰值应力总是等于屈服强度,而此处仅为定性分析,无需获知应力叠加之后的准确取值,因此仅采用工作应力检验焊接缺陷对于叶片内外侧焊道选择的差异。

3.1 焊根未焊透

分别研究叶片内外两侧焊道的根部未焊透对叶片承受工作载荷的差异,以此选定对焊根未焊透缺陷比较不敏感的焊道。

经过计算工作载荷以离心力为主,对于单个叶片,其值为2 433.6 N,主要作用在叶片外沿,因此设定叶片外沿处焊道存在焊根未焊透缺陷,即叶片与盖板接触部位靠近盖板外侧一段长度,其单元节点设置为重复节点模式,长度为20 mm,分别计算离心力载荷下,外侧焊道与内侧焊道的应力分布及峰值应力幅值,分别对应图7a与图7b。

含缺陷的模型承受离心力时,叶片外侧焊道与内侧焊道的应力分布有较大差异。对于外侧焊道,应力的峰值主要集中在叶片外侧,以焊道处应力最为集中,并且越靠近叶片外沿,应力幅值越大,在焊道最外侧达到极值,其值为206.2 MPa;对于内侧焊道,焊道处的应力分布同样是最为集中,也在焊道最外侧达到极值,只是峰值应力仅为115.8 MPa,与外侧焊道相比,有明显的降低。需要说明的是,此处的应力类似于缺口应力,取值与网格密度有很大关联,文中采用相同的网格模型,对焊道不同所获得结果的差异,才有比较的价值。

图7 未焊透缺陷的等效应力分布

以上结果说明,对于焊根未焊透缺陷,叶片内侧焊道相对于外侧焊道具有较好的适应性与服役可靠性。另外试验测试时,发现在焊道的初始一段距离(大约为30~40 mm),铝合金MIG焊接时的熔透性不良,容易引起未焊透缺陷。

3.2 焊接热裂纹

铝合金的焊接热裂纹缺陷比较常见,而对于6061-T6铝合金,其焊接工艺性较好,较少出现焊接热裂纹缺陷,此处对比考察叶片内侧与外侧焊道,承受工作载荷时,如果出现了热裂纹,选择影响较小的焊道。

工作载荷以离心力为主,主要作用在叶片外沿,在叶片外沿处焊道设置裂纹缺陷,裂纹位于焊道中心,裂纹面平行于焊道方向,为表面裂纹,裂纹长度为20 mm,深度为2.8 mm,即裂纹横穿整个焊道横向截面,裂纹面单元节点设置为重复节点模式,分别计算离心力载荷下,外侧焊道与内侧焊道的应力分布及峰值应力幅值,如图8所示。

对于外侧单面焊,如图8a所示,其应力峰值位于叶片外沿,而不在焊缝裂纹附近,裂纹周围最大应力为73.3 MPa;对于内侧单面焊(图8b),其峰值应力分别位于叶片外沿与裂纹尖端附近,裂纹周围最大应力为78.1 MPa,略大于外侧焊缝的应力。

图8 裂尖周围应力及位移分布

上述结果说明,在热裂纹的影响下,外侧单面焊比内侧单面焊略有承载优势,两者相差不大。

4 叶片焊接工艺的优化

焊道的优化需要综合考虑焊接缺陷与焊接残余应力对结构承载能力的影响,其中焊接缺陷包括焊根未焊透和焊接热裂纹两种,焊接应力则需注意起弧与收弧位置的选择。

4.1 焊道的局部优化

为了降低焊后矫形的难度,同时保证焊道处无气流渗漏,选择单道满焊。另外考虑到焊接缺陷的影响,内侧单面焊的可靠性要优于外侧单面焊,由此选定叶片的主要焊接方式为内侧单面满焊。

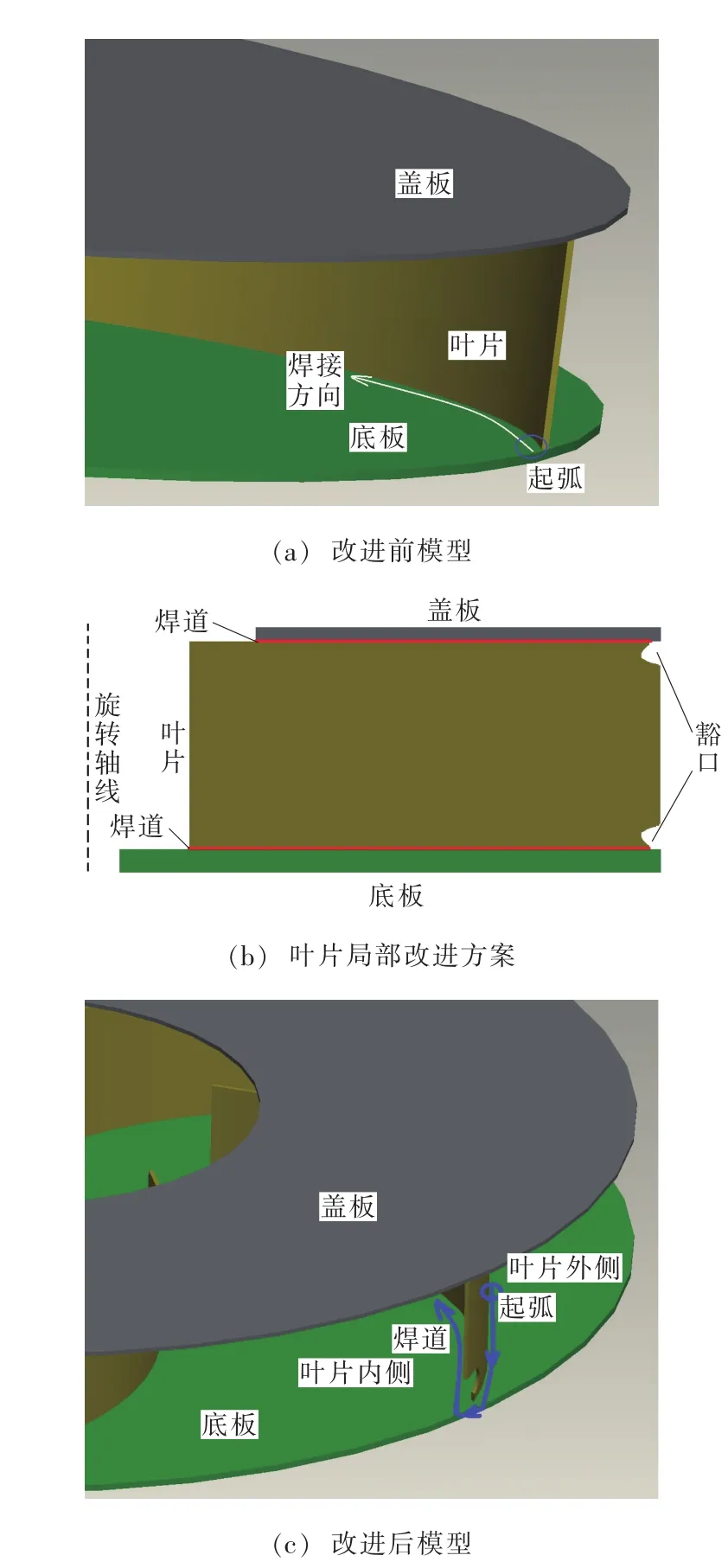

考虑到叶轮结构几何不连续位置在叶片两端,而工作载荷主要作用的位置又位于叶片外端,因此对叶片外端的焊道进行了局部优化,如图9所示。

初始的焊道设置如图9a所示,叶轮外侧与叶片外侧重合,在叶轮外侧焊道的端部起弧,焊道外端具有几何不连续性,与叶轮叶片的几何不连续位置重合,同时也是工作载荷的主要作用区域,另外,焊道起始端有30~40 mm的未焊透区域,因此该处为整个叶轮服役的危险点,需要进行焊道优化。

图9 叶片焊道的改进方案

焊道外侧端部优化结果如图9b和图9c所示,对叶片外沿的上下两个拐角区域进行改良。首先在叶片靠近焊道的区域设置半径为6 mm的半圆形豁口,将工作载荷作用下,应力集中的位置从焊道转移至旁边的圆弧内侧,降低焊道承载的应力峰值。

将焊道的起弧点设置在叶片外侧距外沿40 mm处,如图7c所示,焊枪行走到叶片外沿位置时不能熄弧,需要继续拐弯至叶片内侧,继续焊接叶片内侧焊道。为了保证焊枪顺利拐弯,将叶片在豁口外侧位置向内缩短10 mm,对于叶片内沿的焊道端部,即图9b中焊道的左侧端部,由于其不是工作载荷的主要作用区域,便无需开豁口。

4.2 焊道的整体布局

考虑到焊接应力的分布特点,即收弧点附近的应力最大,将单道直焊改成从两侧向中间分段焊接。所有焊道分成两类,其一从叶片外侧距离叶片端部40mm处起弧,从叶片端部拐向叶片内侧焊道,如图10所示;其二,盖板内沿与叶片交点位置的焊道端部,图9b中左上角的焊道区域,此处焊道无法拐弯,仅采用双面焊的方式,以保证焊道起始端的叶片熔透,不发生焊根未焊透的焊接缺陷。

图10 叶轮焊接顺序的整体布局

为了防止焊接变形导致叶片无法装配,需要预先将叶片点焊固定在风机的盖板与底板之间的相应位置,为了防止先焊焊道的收缩效应累积,导致点焊的焊缝撕裂,使用对称的焊接顺序设置,尽量使焊道收缩变形均匀,叶片的焊接顺序如图10所示,依次是I-IIIII-IV-V-VI,每个叶片的上下两侧共两条焊道,按照先少后多、先外后内的原则,首先焊接盖板与叶片连接靠近外沿的半个焊道,然后焊盖板与叶片连接靠近轴线的半个焊道,最后焊接底板与叶片连接的焊道。

5 结论

(1)分析了焊接方向及焊接顺序对叶轮焊接残余应力的影响,证明了收弧区域的应力集中效应。

(2)对比分析了叶片内侧与外侧焊道的焊根未焊透缺陷对承载工作载荷的影响,确定了内侧焊道比外侧焊道有更好的服役可靠性。

(3)分别计算了叶片内侧与外侧焊道的焊接热裂纹缺陷对承载工作载荷的影响,证明外侧焊道承载能力比内侧焊道略强,但差别不大。

(4)给出了优化之后的焊道规范,在叶片外沿的局部进行了改进,焊接方向与顺序均按照降低应力集中和增加服役寿命的目的进行改良。