固溶处理对S31803钢TIG 焊缝组织与腐蚀性能的影响

丛发敏,夏春智,刘鹏

(1.江苏科技大学,江苏镇江212003;2.山东建筑大学,济南250101)

0 前言

双相不锈钢又称为奥氏体—铁素体型不锈钢,它是由体积分数为60%~40%的铁素体加体积分数为40%~60%奥氏体组成的,一般较少相的含量最少也需要达到30%[1]。它具有优良的强度、韧性及良好的耐腐蚀性,广泛应用于能源、船舶、化工、石油等领域[2]。S31803双相不锈钢属中型不锈钢,在进行焊接时会导致焊缝和热影响区双相比例不理想,影响其耐腐蚀性能。近年来,一些研究者采用常规熔焊方法对该双相不锈钢接头的微观组织与耐腐蚀性能等进行了一定的研究,其中多数依据现有理论中提到的固定固溶温度对接头进行处理,研究其对组织与耐腐蚀性能的影响。

高战起等人[3]采用两种不同保护气的钨极氩弧焊对2507双相不锈钢进行多层多道焊,试验结果表明,在保护气中加入氮气可以增加奥氏体的生成量,从而降低腐蚀电流密度,使其耐腐蚀能力优于保护气体为纯Ar时的焊缝。邹德宁等人[4]对S31803双相不锈钢采用焊条电弧焊多层多道次焊接,对焊接接头进行1 050℃固溶处理并分析其组织及力学性能。试验结果表明,在固溶处理后热影响区两相分布均匀,焊缝奥氏体相含量较高。程东亮等人[5]对S31803双相不锈钢薄板采用TIG焊接,对焊接接头进行了1 050℃的固溶处理,发现1 050℃固溶处理后的焊接接头奥氏体相和铁素体相接近1∶1,虽然硬度降低,但耐腐蚀性能优异。而目前对于不同的固溶温度对该双相不锈钢熔焊接头显微组织,尤其是多层焊缝不同区域的组织与耐腐蚀性能的研究还不够充分。

文中采用填丝TIG对S31803钢厚板进行多层多道焊接,分析不同固溶温度对TIG焊缝的微观组织与性能(硬度和电化学腐蚀)的影响,获得固溶温度与组织及性能之间的关系。为获得高质量的S31803双相不锈钢焊接接头提供重要的研究基础。

1 试验材料及工艺

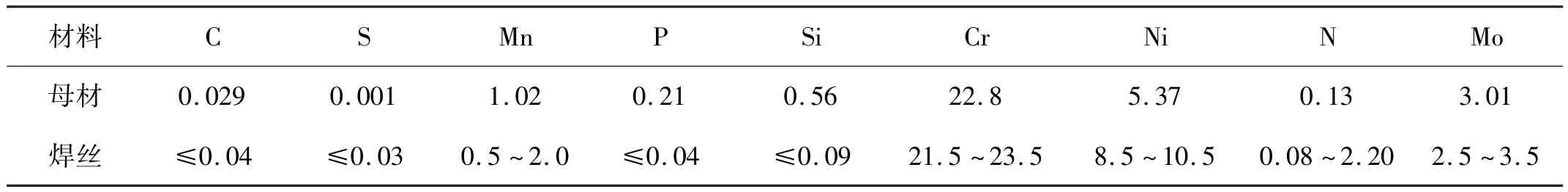

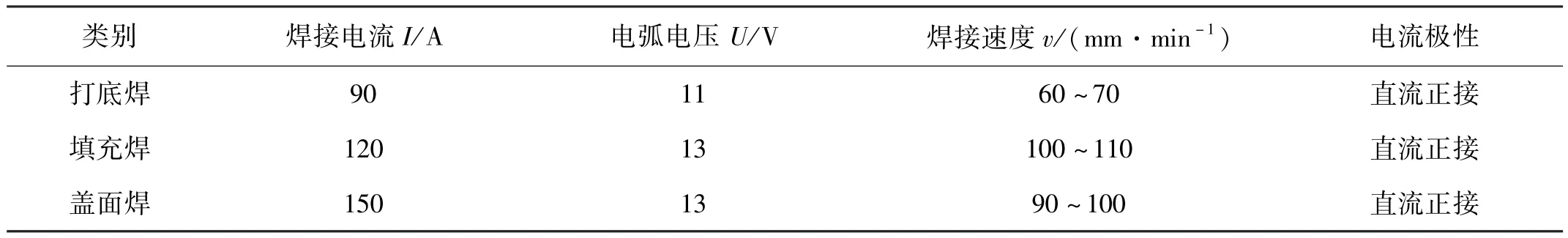

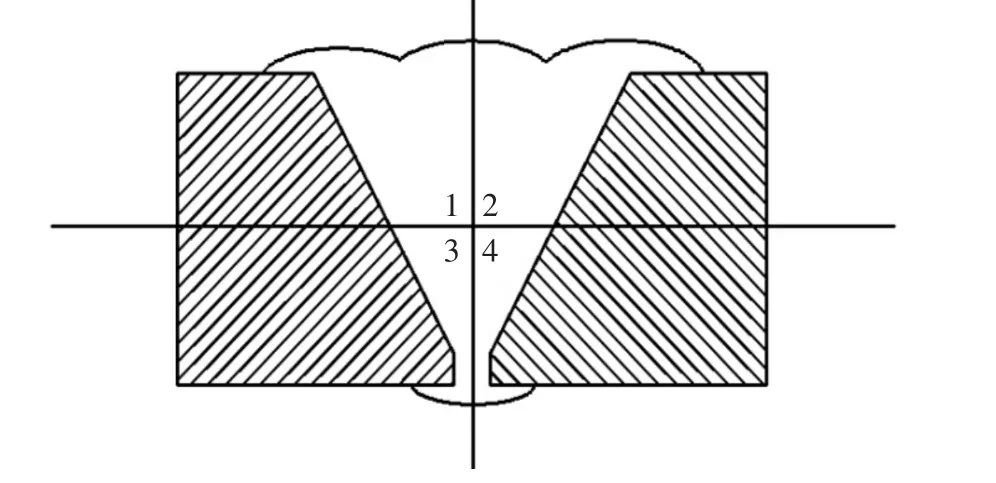

试验材料为S31803双相不锈钢,板厚24 mm;焊接材料为φ2.4 mm的ER2209焊丝,母材和焊丝的主要化学成分见表1。采用填丝TIG进行多层多道焊接,为避免脆性σ相的析出,层间温度应小于150℃[6]。保护气体为98%Ar+2%N2,气体流量为10~20 L/min,钨极采用直径为2.4 mm钍钨极(EWTh-2)。焊接工艺参数见表2。焊前需对母材及焊丝进行严格的除油除锈处理,采用单边V形坡口,如图1所示。焊后,垂直焊接方向切取获得焊缝截面,然后以焊缝中心点切成4块分析试样,如图2所示,把每一区域试样分别进行950℃,1 000℃和1 050℃固溶处理,保温1 h后进行水冷。

采用金相显微镜分析焊缝显微组织特征,利用HV-1000维氏硬度计对焊缝各区域硬度分布进行测试与分析,加载力为200 g,加载时间10 s。采用CHI604E型电化学分析仪,对不同固溶温度下的焊缝进行电化学腐蚀试验。

表1 母材和焊丝的主要化学成分(质量分数,%)

表2 焊接工艺参数

图1 焊接接头坡口形式

图2 焊接接头截面切割示意图

2 结果与讨论

2.1 显微组织分析

焊后固溶处理可以改善焊缝组织,促使奥氏体相和铁素体相的比例更加合理,同时可以消除焊缝由于冷却速度过慢而产生的二次奥氏体和σ相[7-8]。图3是1号试样焊缝不同固溶处理状态下显微组织,其中浅色组织为典型奥氏体,深色为铁素体,且奥氏体分布于铁素体基体上。

由图3可以看出,固溶处理前,奥氏体主要呈现鱼骨状,少量条块状,而且两相之间较难以分辨。而固溶处理后,奥氏体含量明显增多,由鱼骨状向块状及椭圆状组织转变,随着固溶温度升高,奥氏体所占比例增加,铁素体含量降低,此时可能会因为铁素体中Cr,Mo的减少,进而造成晶界σ相的减少[9],而此时与固溶处理前相比,两相组织的界限更加清晰、圆滑。

图4是3号试样焊缝在不同固溶处理状态下显微组织。对比图3和图4可知,固溶处理前3号试样奥氏体略少于1号试样,且3号区域的奥氏体组织晶粒略小于1号试样,这是可能由于下层金属受到多层热循环而造成的。

总之,经过固溶处理后,焊缝上下层的组织差异有所减小,且随着固溶温度升高,两区域组织结构更接近。这是因为固溶处理时两区域同时被重新加热,σ相中的Cr,Mo等元素重新回到奥氏体和铁素体中,抑制了σ相的析出,尤其是在1 050℃保温1 h后,焊缝组织全部转变为单相铁素体,水冷后大量铁素体转变为奥氏体,σ相来不及析出,焊缝只有两相组织,且同时水冷冷却,导致两区域相比例接近。而且在固溶温度为950℃时,σ相仍有残余;固溶温度为1 000℃时,σ相已经不容易看出;在1 050℃时,σ相被完全消除。

图3 1号试样焊缝在不同固溶处理下的显微组织

图4 3号试样焊缝在不同固溶处理下的显微组织

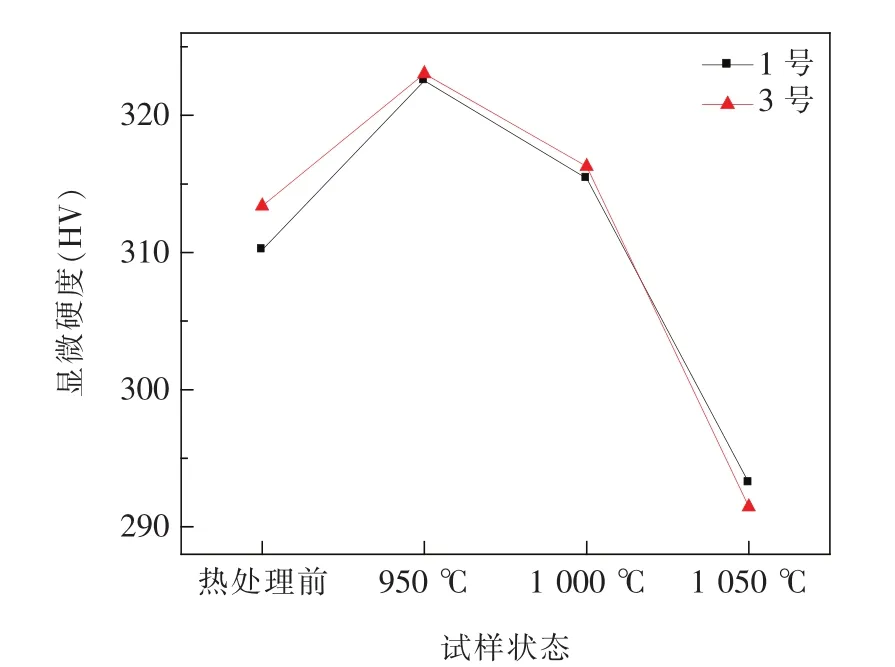

2.2 显微硬度分析

对固溶处理前后不同区域试样进行硬度分布测试,试验结果如图5所示。

图5 固溶处理温度与焊缝硬度关系曲线

由图5可以看出,热处理前,焊缝1号试样的硬度略低于3号试样,但整体相差不大,这是由于下部热输入低,导致铁素体向奥氏体转化的少,冷却后含有的铁素体多,硬度较大,而上层含有σ相等,所以硬度相差不大。固溶处理后,两区域硬度接近,且在950℃热处理后,硬度略有增加,而且在1 050℃时,硬度值最低。

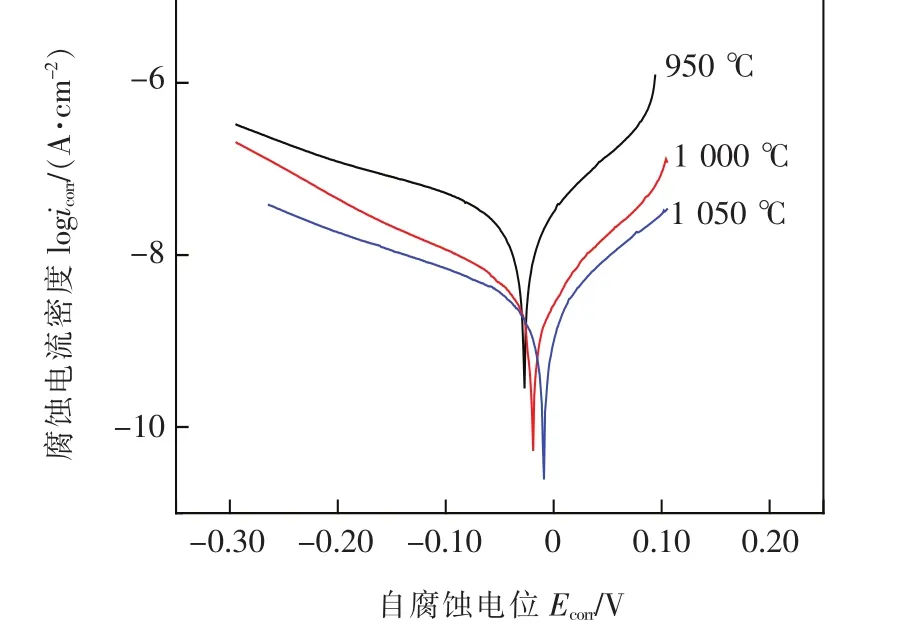

2.3 电化学腐蚀分析

图6为S31803双相不锈钢焊缝经过不同固溶处理后,在3.5%NaCl溶液中的电化学恒电位极化曲线。金属的耐腐蚀性能可以用腐蚀电流密度和自腐蚀电位来表示,腐蚀电流密度反映腐蚀速度,自腐蚀电位反映腐蚀的难易程度[10]。腐蚀电流密度和自腐蚀电位分析结果见表3。

图6 不同固溶温度下焊缝的电化学腐蚀极化曲线

表3 不同固溶温度下焊缝电化学腐蚀分析结果

由图6可知,随着固溶温度的升高,焊缝自腐蚀电位明显提高,所以焊缝越不易被腐蚀。由表3可知,随着固溶温度的提高,焊缝腐蚀电流密度明显下降,所以焊缝腐蚀的速度下降。总的来说,随着固溶温度的提高,焊缝金属的耐腐蚀性越好。这是因为在1 050℃固溶处理后,焊缝金属的奥氏体含量较多,而此时σ相消失,进而耐腐蚀性能显著提高。

3 结论

(1)S31803双相不锈钢采用填丝TIG进行多层多道焊接,焊缝出现少量σ相,焊缝下层奥氏体含量少于上层。固溶处理后,两相比例接近,σ相在1 050℃消失,且随固溶温度的提高,奥氏体相所占比例增大。固溶处理使焊缝上下区域硬度接近,且在950℃固溶热处理后,硬度略有增加,当采用1 050℃固溶处理时,硬度值最小。

(2)随固溶温度的升高,焊缝金属的耐腐蚀性能增强,固溶温度为1 050℃时,耐腐蚀性能最佳。固溶温度为1 000℃的腐蚀电流密度只是950℃的16.7%,1 050℃仅是950℃的9.7%,但是如果考虑硬度以及对耐腐蚀性能需求不是很严格时,为节约能源,可以考虑固溶温度为1 000℃。