氧化对WC/Cu-Ni-Mn 堆焊层磨损性能的影响

杨帅,桂赤斌,孟学伟,柳俊,夏卫生

(华中科技大学,材料成形与模具技术国家重点实验室,武汉430074)

0 前言

高温摩擦磨损每年给工业带来大量的材料和能量损失[1],对装备安全运行带来重大安全隐患。一般说来,在高温条件下材料的硬度、拉伸强度及韧性会发生较大变化,特别是硬度会由于软化而降低,使得金属的耐磨损性能降低而导致更大的材料损失。此外,高温还会导致材料的氧化,通常氧化会导致金属材料的耐磨损性能减低[2-3]。但有研究表明Ni-Cu-Re系合金在350~400℃时摩擦系数和磨损量会急剧下降[4]。WC/Cu-Ni-Mn堆焊层的常温下具有良好的干摩擦磨损性能[5],而在350℃应用工况条件下,目前尚未见其在高温干摩擦磨损条件下的耐磨性能的研究报告。

为此,文中针对未时效与时效的WC/Cu-Ni-Mn堆焊层在350℃的滑动摩擦磨损性能进行了研究,并与高铬耐磨堆焊层进行对比。对常温、350℃温度条件下的磨损行为进行了对比分析,以期探明该温度工况条件下堆焊层的干摩擦磨损机理及氧化作用对于堆焊层性能的影响规律。

1 试验

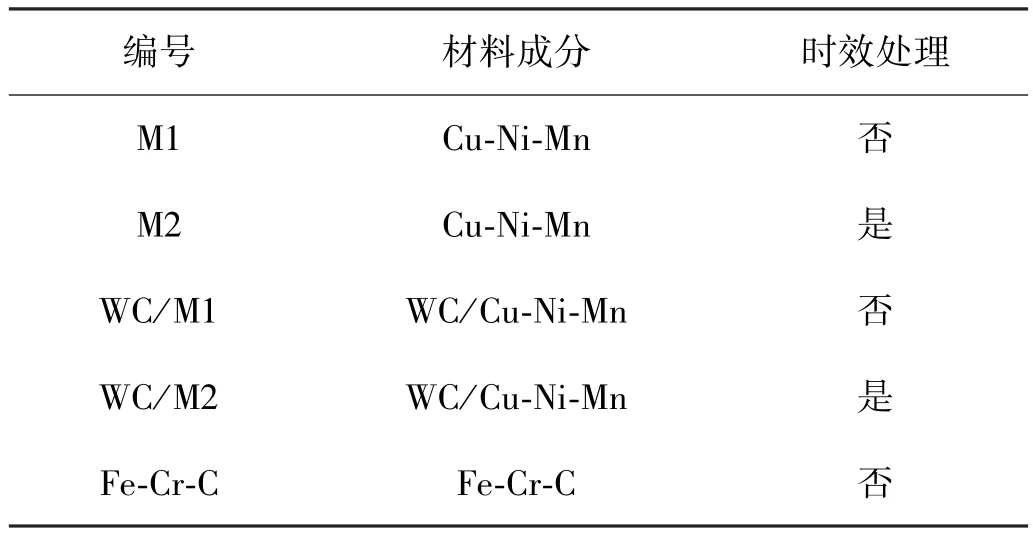

试样制备主要为将称量好的WC颗粒、镍粉、锰粉混合均匀并干燥,然后灌入紫铜管中制成所需的药芯焊丝。采用氧乙炔焰堆焊方法将已经制好的药芯焊丝熔覆到打磨干净的20钢基体表面,得到总厚度大于15 mm的堆焊层。试样成分及时效处理见表1,相关试样尺寸及时效处理方式见课题组已发表论文[5]。

表1 测试试样编号及规格

摩擦磨损测试在350℃下进行,模拟工件耐磨堆焊层在高速高硬度材料摩擦下形成的高温环境。通过销-盘摩擦磨损试验机(MG-2000B)上配备的电炉加热测试试样。除温度外,其它的参数都与常温条件下的参数一致。摩擦磨损测试完成后,清洗并干燥试样后进行称重,测试5次取平均值。使用扫描电镜观察试样的被磨损面,检测磨损面上的元素种类及含量,以分析试样的磨损时效机理。

2 试验结果与讨论

2.1 堆焊合金的显微组织及显微硬度

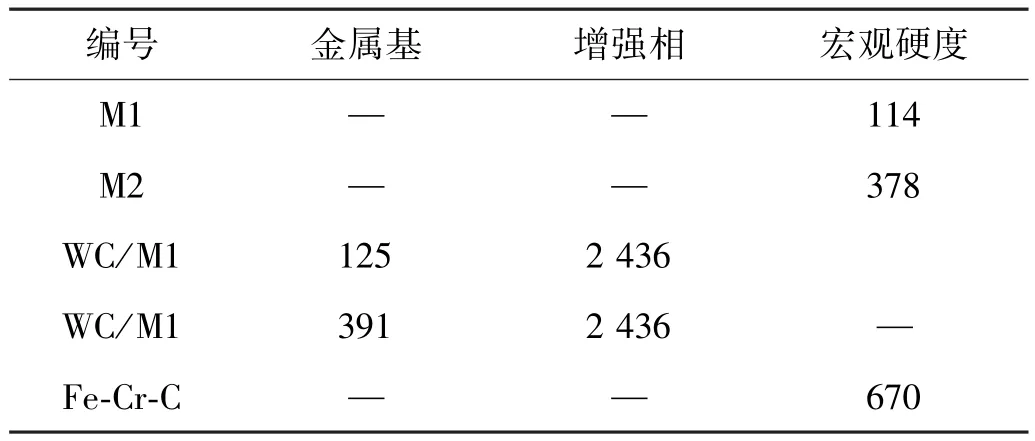

硬度是衡量材料耐磨性能的重要指标之一。测试试样和对比试样的硬度列于表2。可见高铬铸铁堆焊层显微硬度为670 HV0.2,高于Cu-Ni-Mn合金未时效处理的硬度(114 HV0.2)及时效处理后的硬度(378 HV0.2),而WC增强相硬度(2 436 HV0.2)远高于对比试样。因此WC/Cu-Ni-Mn堆焊层的耐磨性主要由其增强相WC保证。需要注意的是,高铬铸铁的堆焊层的组织和性能有方向性,横截面的硬度及耐磨损性能均优于纵截面。图1为高铬铸铁堆焊层的微观组织形貌,可见一次碳化物(Fe,Cr)7C3均匀分布,其体积分数为33%。

表2 显微硬度及宏观测试结果 HV0.2

图1 Cu-Ni-Mn堆焊层微观组织图片

2.2 滑移摩擦磨损结果

未时效处理的Cu-Ni-Mn硬度低且塑性好,在350℃温度条件下摩擦磨损测试后,磨损破坏的金属粘接在试样的边缘,并未脱离下来,如图2所示,因此M1摩擦损失无法准确称量。

图2 350℃测试后M1试样的磨损破坏面形貌

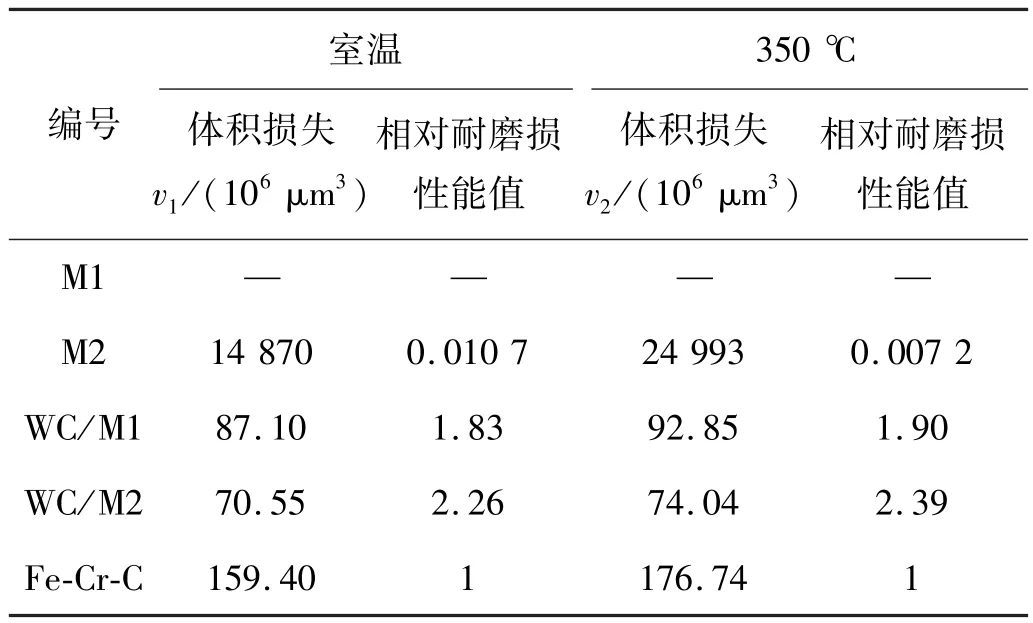

对表1中的每种堆焊层选取3个试样进行常温耐摩擦磨损测试,取体积损失的平均值为最终检测结果来表征不同堆焊层的耐磨擦磨损性能。以高铬铸铁性能较优的横截面作为耐摩擦磨损性能结果的对照,在常温和350℃温度条件下,不同试样经过干摩擦磨损后体积损失见表3。各试样在350℃温度条件下的摩擦磨损体积较之于常温下均有所增加,未进行时效处理和时效处理后的试样磨损体积分别增加了6.60%和4.95%。WC/M1试样的相对耐摩擦磨损性能从1.83上升到1.9,相应的WC/M2从2.26上升到2.39,表明尽管在350℃温度条件下各试样的摩擦磨损体积均有增加,但WC/Cu-Ni-Mn堆焊层磨损体积增加量低于高铬铸铁堆焊层(10.88%),其耐摩擦性能尤其是350℃温度条件下的性能优于高铬铸铁堆焊层,主要原因是WC颗粒增强相具有硬度高和热稳定性良好的优点。

表3 试样的体积损失和相对耐磨损性能值

2.3 动态摩擦系数分析

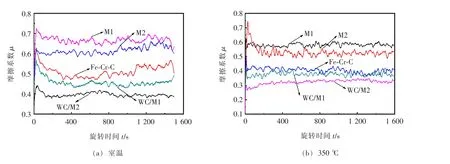

测试试样的摩擦系数曲线如图3所示,不同试样的摩擦系数都先增加再减少。其原因为各试样的摩擦磨损测试过程主要由两个阶段组成:跑合磨损阶段和稳定磨损阶段。此外测试试样在不同测试温度下的动态摩擦系数大小为M1>M2>WC/M1>WC/M2。其原理与相关文献[5]相一致,都是因为高体积分数的硬质相的存在可以减少金属基体与磨盘的实际接触面积,进而在摩擦磨损过程中减小了堆焊层承受的剪切载荷[6-8]。

图4为不同堆焊层磨损表面的SEM和EDS结果。如图4a,4b所示,在碎屑的EDS分析中发现了较高含量O元素,这表明Cu-Ni-Mn试样在350℃温度条件下发生氧化,表面有氧化层产生。如图4c,4d所示,可见WC/M2磨损表面同样有高含量的O元素,这表明WC/Cu-Ni-Mn堆焊层也受到了氧化作用的影响并在表面生成了氧化层。另外,发现了Mo,Cr等堆焊层中原本不存在的元素,这些元素主要来自于磨盘。WC/M2中WC的高硬度导致磨盘在摩擦磨损测试中出现了磨损,掉落的碎屑粘附在WC/M2上。

图3 不同试样的动态摩擦系数曲线

图4 不同堆焊层磨损表面的SEM和EDS结果

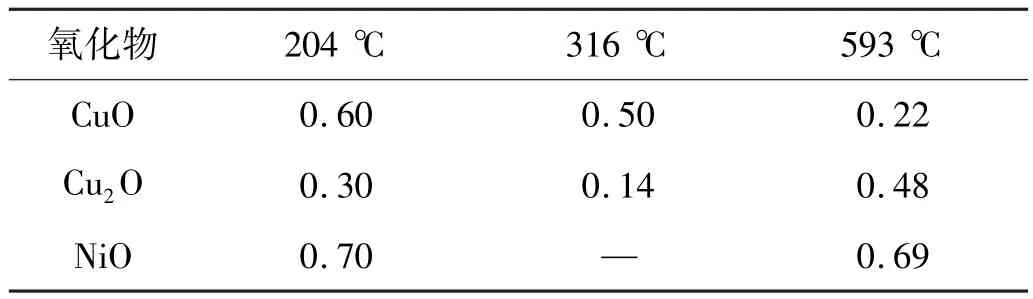

铜的氧化物一般为CuO与Cu2O,镍的氧化物一般为NiO,其不同温度下的摩擦系数见表4。可见在316℃下,Cu2O的摩擦系数降低到0.14,而CuO和NiO的摩擦系数较高。但是CuO在200℃时会生成剪切膜,可以有效保护磨损表面[9]。因此,Cu-Ni-Mn基体具有良好的高温自润滑性能。

表4 三种氧化物在不同温度下的摩擦系数

结合图3与图4可见,相较于常温下,在350℃温度条件下动态摩擦系数出现了明显的下降,一般来说由于高温软化作用,导致金属硬度下降,摩擦系数会增加[10]。但在350℃温度条件下同种试样的动态摩擦系数却减小,这是因为堆焊层试样表面形成的氧化膜在摩擦磨损过程中起到了润滑剂的作用[11],由于高温环境造成的氧化作用对摩擦系数的影响大于软化作用,因而高温下摩擦系数略微下降。

2.4 摩擦磨损机理分析

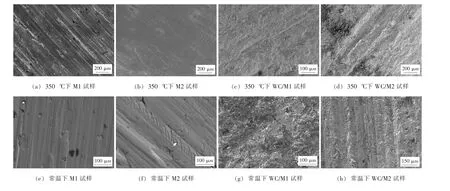

试样在不同温度下的磨损表面如图5所示,从图5a,5b,5e和5f中可见,M1和M2试样在350℃和常温下的测试结果相近,表面都有一些黏着磨损的痕迹和磨粒磨损破坏产生的沿滑动方向的犁沟,这表明M1和M2试样的主要磨损失效机理为磨粒磨损和黏着磨损。值得注意的是,350℃温度条件下测试条件下试样M1和M2的磨损面比常温测试下更加光滑,这与摩擦系数的测试结果相一致,表明高温环境下生成的氧化层可以起到润滑作用,有效减小高温下的摩擦磨损。

图5 不同测试温度下试样磨损后SEM图

图5 c,5d,5g和5h为试样WC/M1和WC/M2在常温和350℃温度条件测试下磨损表面的对比。由图可知,350℃温度条件下两种测试试样的磨损表面相似,两者都存在少量的犁沟痕迹及有大量磨屑碎片附着在表面,同时可见黏着磨损的破坏痕迹,这表明WC/M1和WC/M2的主要磨损破坏机理均为磨粒磨损及黏着磨损。此外,对比350℃温度条件下和常温下的磨损形貌,发现同种试样在350℃温度条件下磨损表面更加光滑,犁沟痕迹更浅,表明高温环境下的氧化作用可以起到润滑作用,有助于保持表面的光滑,这与动态摩擦系数的分析结果相一致。

综上所述,常温下发生的黏着磨损和磨粒磨损在高温环境下均会出现,不同的是高温下产生氧化层,起到润滑作用。此外,对比表3可以发现350℃温度条件下WC/Cu-Ni-Mn堆焊层和高铬铸铁堆焊层的摩擦磨损的体积损失均小幅度增加。这是因为高温作用导致金属基软化,降低了金属硬度,从而使堆焊层耐磨损性能降低[10-11]。

3 结论

(1)WC/Cu-Ni-Mn堆焊层在常温和350℃温度条件下的摩擦磨损机制均包含磨粒磨损破坏和黏着磨损破坏,还包含氧化作用。

(2)350℃温度条件下堆焊层受到高温软化和氧化的共同作用,因氧化而形成的氧化膜起到了润滑作用,致使摩擦系数降低。但在高温下软化作用占主导,因而摩擦磨损的体积损失反而上升。