白车身疲劳仿真开发中的CAE关键技术研究

闫鹏飞

(一汽丰田技术开发有限公司 天津300462)

0 引 言

家用轿车是目前人们出行必不可少的交通工具,一款新车型从开始研发到上市,一般需要 3~5年。不同的企业其研发周期与过程,往往存在一些相似之处。基本都是经过:前期构想、AS检讨、SE检讨、CV确认、号试监察、下线出厂阶段[1]。CAE仿真技术的应用,能够使车辆在研发初期先行检讨构想的可行性,从而可在车辆试制、下线出厂前就进行相应的对策改善,以保证产品的质量与研发周期。

汽车是由许多零部件以及总成结构组成的,为了确保其质量的可靠性,各个总成应有足够的强度和耐久可靠性,同时,伴随着总成部品向共有化方向发展,了解其可靠性能,在进行车辆开发的过程中,显得尤为重要[2]。

本文以一汽丰田某插电式混合动力汽车的白车身研发过程中 CAE仿真分析为例,探讨白车身研发过程中影响其疲劳性能的 CAE关键技术因素,从而提高 CAE仿真分析精度,为车辆研发提供新的思路与改善途径。

1 白车身有限元模型制作

1.1 有限单元法

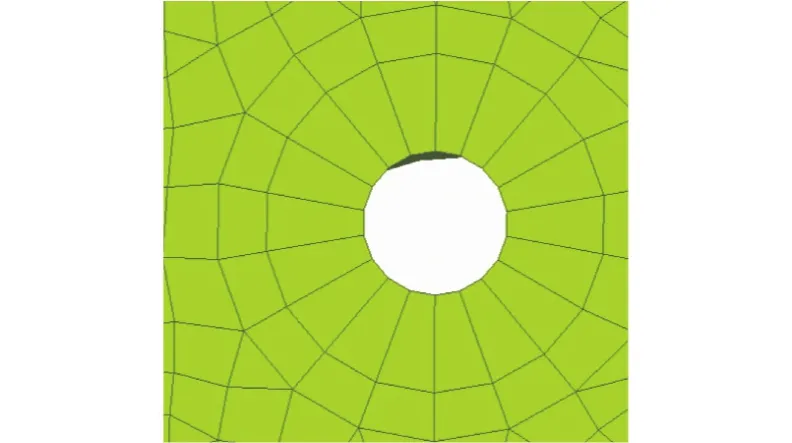

线性范围(微小变形的弹性问题)内的有限元法理论概述中,有限单元法是将结构体分割为有限个小区域称之为单元,分布在各个单元边界的点称之为节点,用节点坐标值来定义单元,通过定义各个节点的坐标值与自由度,相邻的单元就通过这些节点结合起来了[3],如图1所示。

在壳单元模型上进行网格划分,在 CAE前处理软件中将会显示出节点以及节点构成的单元体,如图 2所示。将以上单元体中的节点坐标进行标记,通过计算受力状态下,各个节点坐标的变化,来进行模型的应力状态、变形状态的解析,即有限元法CAE解析[4],如图3所示。

图1 几何结构体示意图Fig.1 Geometric structure

图2 划分网格后离散体示意图Fig.2 Discrete volume

图3 壳单元网格模型图Fig.3 Shell element

1.2 白车身焊点有限元模型

1.2.1 疲劳强度焊点

本模型前处理在 ANSA软件中进行,网格划分标准为企业标准。焊点一般采用固定单元作为连接,焊点直径与焊核大小保持一致,在模型制作时,以前采用 8个点进行模拟,现在为了提高精度,通常做成8个点或更多的 RBE2单元进行连接,焊点周边有8个四边形网格单元作为评价单元,如图4所示。

图4 焊点模型示意图Fig.4 Schematic diagram of welding spot

对于评价单元的坐标系方向,按照半径方向为X方向来定义,评价单元和评价单元周边单元之间的角度在 5°以上的话就需要修正。注意在焊点连接仿真时,以上焊点模型做成后,其周边不可以出现三角形网格单元,一般不用如下焊点进行疲劳强度评价,如图5所示。

1.2.2 恶路耐久强度焊点

当进行恶路耐久分析仿真时,由于道路谱的复杂性与疲劳损伤具有累积性,采用 FEMFAT可识别焊点模型进行仿真分析评价,需要对焊核及周边的材料进行二次定义。焊核材料的杨氏模量是其周边材料的40倍,以周边一圈1.5mm的四边形网格单元作为评价单元,如图6所示。

第四,帮助宗教界进行自办自传宗教。吴耀宗先生在1956年的一个讲话中指出:“教会最基本的使命是传扬福音,引人归主,这就是中国教会自传的工作。”可以说,帮助宗教界实现自治、自养,最终目的都是为了实现教会的自传。1953年,中共河南省委宗教处召开了基督教教会上层分子及教徒代表座谈会,表明人民政府尊重宗教信仰的态度。1955年,中共河南省委在年度的宗教工作计划中再次指出:对正当的宗教活动如教堂内公开传教、做礼拜、过节日、举行宗教仪式,采取依法保护的办法。同时,协助教会作一些重要的宗教活动。

对于 FEMFAT焊点,采用此种模拟方法的焊点进行恶路耐久仿真分析时,根据白车身仿真结果和该车型上市前的恶路耐久试验,以及上市后的市场反馈,可知其仿真结果与试验结果一致性较高,其模型也与真实的焊点模型高度一致。

图5 一般强度焊点CAE模型图Fig.5 CAE model diagram of general strength welding spot

图6 恶路耐久强度焊点CAE模型图Fig.6 CAE model diagram of durability strength welding spot

1.3 白车身螺栓模型

螺栓模型需要根据实际螺栓垫片的直径大小进行制作,螺栓 Washer外一圈是评价单元,评价单元外圈不能出现三角形网格。现介绍一种直接做出评价单元外圈无三角形网格的方法:在做 Washer时,可以多做一圈,最外圈的 Washer和单元整体的网格尺寸保持一致即可,如图7所示。

螺栓有内外两圈,内圈为垫圈模拟单元,外圈为评价单元。中心点与第一圈为 6个方向固定约束(RBE2),与第二圈为 3个方向固定约束(RBE2)。对于3层钣金的螺栓连接,孔的大小即钣金上实际孔的大小。最内和最外层的垫片模拟单元直径分别为垫片和螺母的直径,中间层的垫片模拟单元直径根据比例关系算出即可。

采用该方法模拟的螺栓,根据白车身仿真结果和该车型上市前的恶路耐久试验以及上市后的市场反馈,其仿真结果与试验结果一致性较高,也与真实的螺栓保持高度一致性。

图7 螺栓连接模型图Fig.7 Bolt connection model diagram

2 白车身CAE分析

基于白车身的 CAE仿真分析中,常见的分析有疲劳强度分析(静强度分析评价为最基本的研究,在此不作赘述)、恶路耐久强度分析、振动耐久强度分析,都是为了提前评价白车身的设计参数能否满足性能开发目标的要求。而白车身结构中最容易出现危险设计的地方莫过于连接处,如焊点、螺栓的布局是否合理,能否正确合理引导力的传递;其次就是部品倒角、结构截面系数设计是否合理、能否满足其功能要求。

2.1 白车身疲劳强度分析仿真

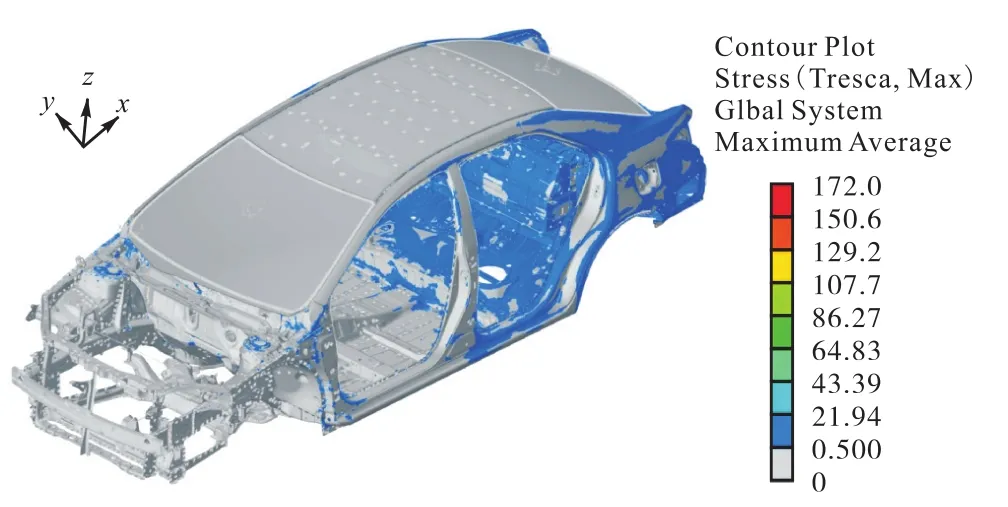

根据该车型的基于原形车的变更点,主要是增加了后部电池包,对电池包的搭载设计了与地板连接的支架。为了确定该插电式混合动力轿车上市后的可靠性问题,进行了仿真分析,入力条件为在北京通县试验场进行的路谱采集数据,基于电池包的整车疲劳强度分析,得到如图8结果。

因为施加力的部位主要在电池包附近,所以其后部车身受力情况较为明显,正视图如图9所示。

通过对后部电池包受力图进行放大可以清楚地看到,主要是设计的支架分担了电池包的入力,见图10中框出位置,符合真实情况,并且虽然应力较大,但可满足性能开发目标要求,后续在耐久试验中,也没有发现支架开裂或者车身其他地方开裂的情况出现,达到了预期效果。

图8 白车身疲劳强度分析结果轴视图Fig.8 Axle view of fatigue strength analysis results for body-in-white

图9 白车身疲劳强度分析结果俯视图Fig.9 Top view of fatigue strength analysis results for body-in-white

图10 电池包支架区域应力分布图Fig.10 Stress distribution diagram of battery package support area

2.2 白车身恶路耐久强度分析仿真

将试验场中采集得到的路谱数据进行二次处理,形成载荷文件,并在FEMFAT中进行恶路再现的过程就是白车身的恶路耐久分析,把我们搭建的模型导入FEMFAT软件,如图11所示。

图11 白车身恶路耐久分析模型图Fig.11 Analysis model diagram of bad road durability of body-in-white

设置载荷文件,该白车身模型一共 20个入力点,每个入力点有6个通道,因此共有120个应力循环结果进行损伤累计。经过计算,其恶路耐久分析结果如图12所示。

图12 白车身恶路耐久仿真结果图Fig.12 Simulation results of bad road durability of bodyin-white

根据恶路耐久分析结果,结合该车型后续的耐久试验,以及上市后的表现,均未发现可靠性方面的性能出现问题,与开发目标保持高度一致,再次验证了制作的CAE模型的可靠性。

3 结论及展望

通过对焊点、螺栓模型的做成方法说明,可以在白车身疲劳强度、恶路耐久仿真分析时快速植入,提高建模仿真分析的效率与精度。

通过对白车身模型的强度耐久仿真分析方法说明,结合该白车身模型的后期耐久试验对比以及目前市场上的反馈,表明该分析方法可靠,为以后新车型开发提供了高精度的仿真分析评价方法。

下一步可以将客车等载重较大的车身模型作为研究课题,进一步验证分析评价方法的可靠性。